Lieferung hochpräziser kundenspezifischer Innenradlösungen für Luft- und Raumfahrt, Automobilindustrie, Robotik und industrielle Anwendungen. Erleben Sie unvergleichliche Präzision, Qualität und Zuverlässigkeit in jedem von uns gefertigten Bauteil.

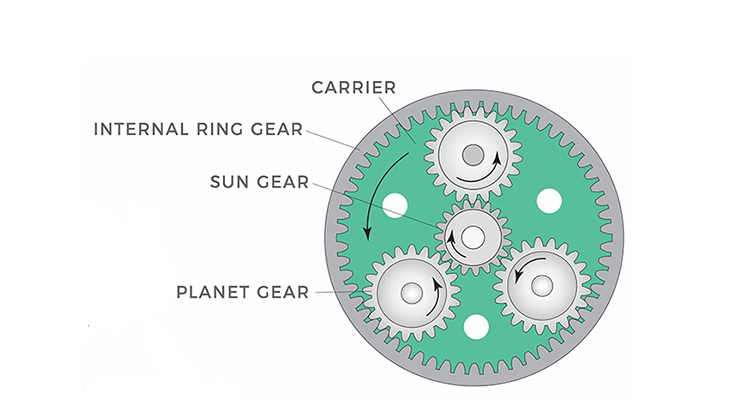

Innenräder sind spezialisierte mechanische Komponenten mit Zähnen, die auf der Innenseite eines Rings oder Zylinders geschnitten sind. Diese Zahnräder greifen mit Außenstirnradgetrieben zusammen, um kompakte, hocheffiziente Kraftübertragungssysteme zu schaffen, die für moderne technische Anwendungen unerlässlich sind.

Innenräder bieten überlegene Kontaktverhältnisse und Antriebswirkungsgrade, was eine optimale Kraftübertragung in raumbegrenzten Anwendungen ermöglicht.

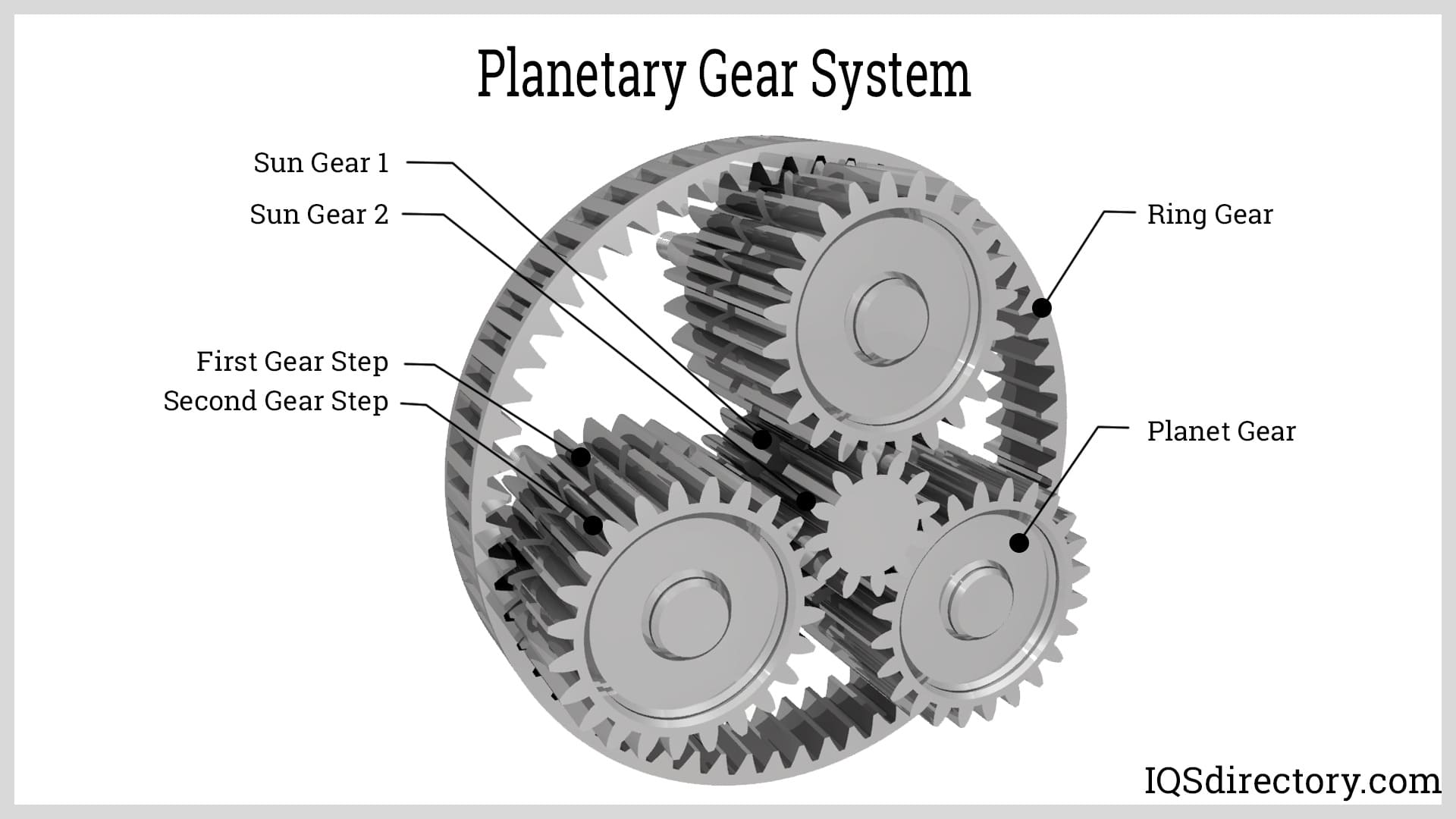

Perfekt für Planetengetriebe und Anwendungen, die eine hohe Drehmomentübertragung bei kürzeren Achsabständen erfordern.

Entwickelt für minimalen Verschleiß und Abnutzung, wodurch Wartungskosten reduziert und die Betriebslebensdauer erheblich verlängert wird.

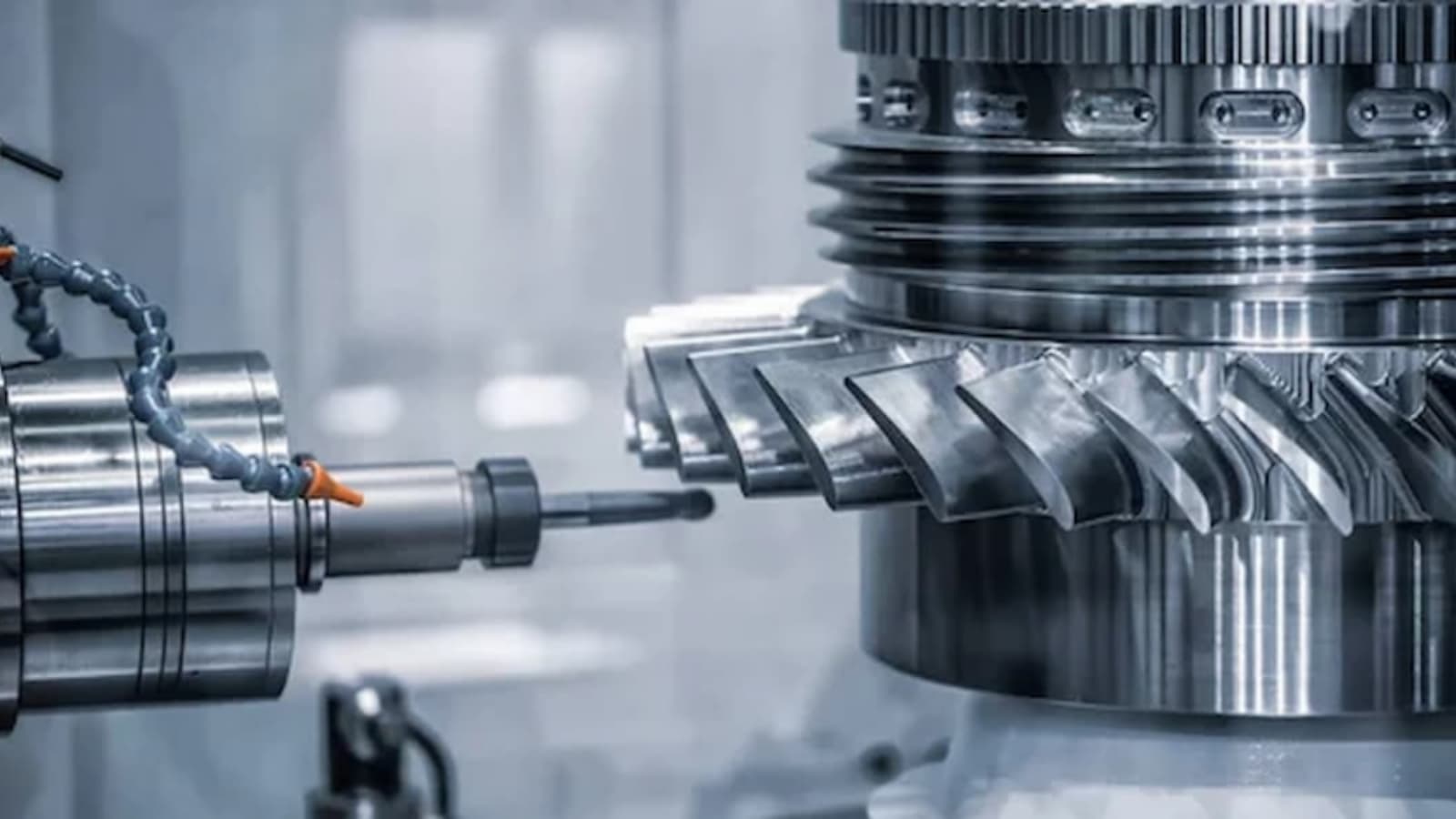

Unsere hochmodernen Fertigungskapazitäten gewährleisten präzise, wiederholbare Ergebnisse bei der Herstellung von Innenverzahnungen in verschiedenen Größen und Spezifikationen.

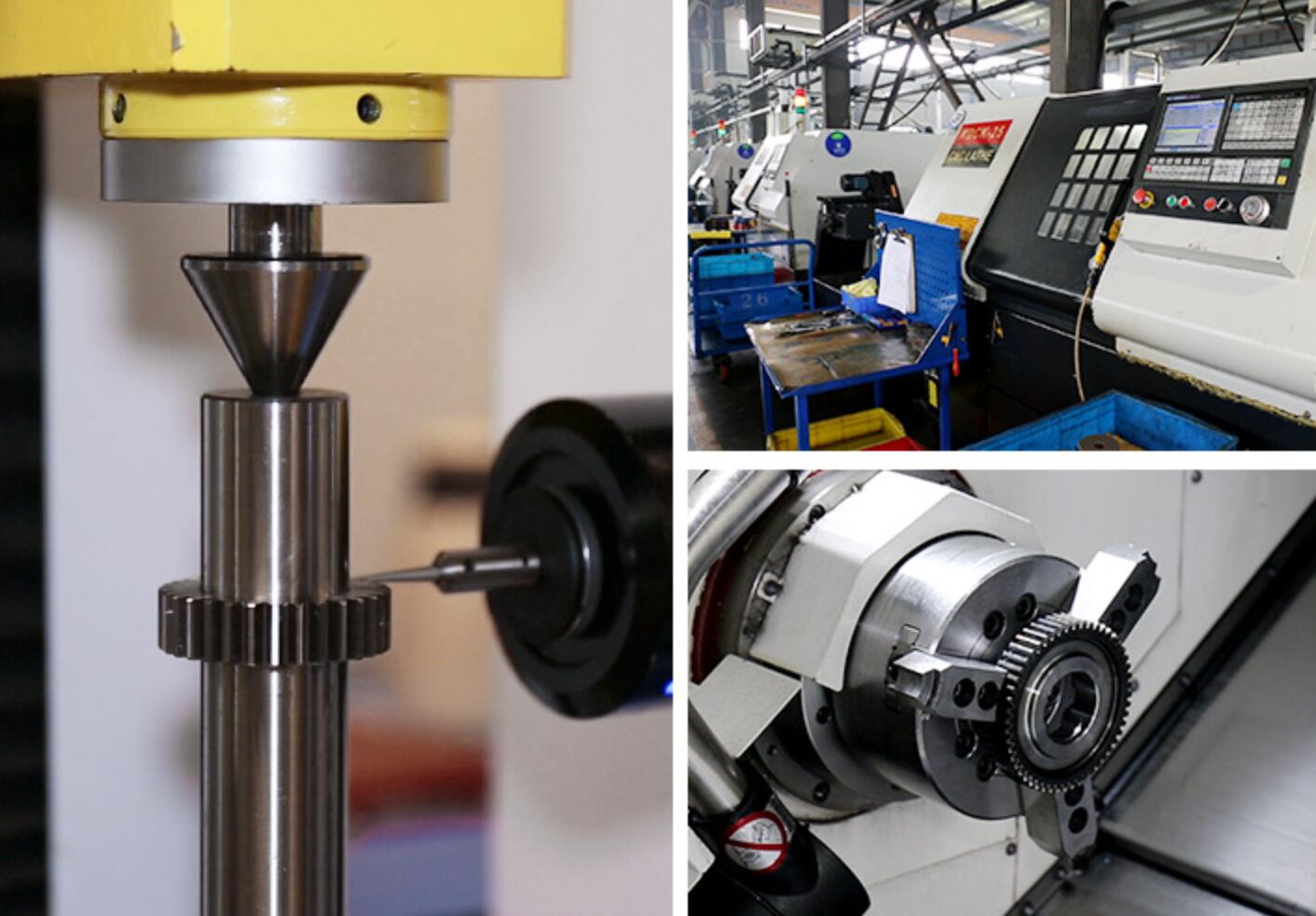

Präzise Verzahnungsformtechnologie zur Herstellung von Innenverzahnungen mit komplexen Geometrien. Dieser Prozess nutzt Schneidwerkzeuge, die hin- und herbewegen, um genaue Zahnprofile mit außergewöhnlicher Oberflächenqualität zu formen.

Fortschrittliche CNC-Schleifmaschinen ermöglichen die Massenproduktion von Innenverzahnungen mit gleichbleibender Qualität. Dieser kontinuierliche Schneidprozess sorgt für optimale Produktivität bei gleichzeitiger Einhaltung strenger Maßgenauigkeit.

Mehrachsen-CNC-Bearbeitungszentren bieten ultimative Flexibilität für komplexe Innenverzahnungsgeometrien. Fortschrittliche CAM-Programmierung gewährleistet optimale Werkzeugwege und überlegene Oberflächenfinishs.

Jedes Innenzahnrad durchläuft strenge Qualitätskontrollverfahren mit fortschrittlicher Messtechnik. Unsere umfassenden Inspektionsprotokolle gewährleisten die Einhaltung der Maßgenauigkeit, Oberflächenqualität und funktionalen Leistung gemäß oder über den Kundenspezifikationen.

Innenzähne sind kritische Komponenten in verschiedenen Branchen, die eine effiziente Kraftübertragung und Bewegungssteuerung in anspruchsvollen Anwendungen ermöglichen.

Innere Zahnräder dienen als Ritzelkomponente in Planetengetriebe-Systemen in Deutschland und bieten hohe Drehmomentmultiplikation und Geschwindigkeitsreduzierung. Diese Systeme sind essenziell für Automobilgetriebe, Windturbinen und industrielle Maschinen, die eine kompakte, hocheffiziente Kraftübertragung erfordern.

Automatikgetriebe, Differenziale

Windturbinengetriebe

Schwere Maschinen, Förderbänder

Flugzeugaktuatoren, Antrieb

Präzise Innere Zahnräder ermöglichen eine genaue Positionierung und eine reibungslose Bewegungssteuerung in Roboterarmen, Servoantrieben und automatisierten Fertigungsanlagen.

Kritische Komponenten in chirurgischen Robotern, Bildgebungsgeräten und Prothesen, bei denen Zuverlässigkeit und Präzision oberste Priorität haben.

Robuste innere Zahnräder für Militärfahrzeuge, Waffensysteme und Überwachungsausrüstung, die in extremen Umgebungen in Deutschland betrieben werden.

Wir bieten umfassende Materialoptionen, um eine optimale Leistung in Ihrer spezifischen Anwendungsumgebung zu gewährleisten, von hochfesten Legierungen bis hin zu spezialisierten technischen Kunststoffen.

Hervorragende Korrosionsbeständigkeit und Festigkeit für anspruchsvolle Umgebungen.

Außergewöhnliche Härte und Verschleißfestigkeit für Hochbelastungsanwendungen.

Traditionelle Materialien mit hervorragender Bearbeitbarkeit und selbstschmierenden Eigenschaften.

Leicht, leiser Betrieb mit ausgezeichneter chemischer Beständigkeit.

Jahrzehntelange Erfahrung, modernste Technologie und unerschütterliches Engagement für Qualität machen uns zum bevorzugten Partner für kritische interne Zahnradanwendungen.

ISO 9001:2015 zertifizierte Einrichtung mit umfassenden Qualitätsmanagementsystemen, die konsistente, nachvollziehbare Ergebnisse für jedes Projekt gewährleisten.

Optimierte Produktionsprozesse und engagiertes Projektmanagement sorgen für schnelle Lieferung ohne Qualitätskompromisse.

Engagiertes technisches Team bietet umfassende Designberatung, Optimierungsempfehlungen und laufende Unterstützung.

Umfassende Fertigungskapazitäten, die darauf ausgelegt sind, die anspruchsvollsten Präzisionsanforderungen in verschiedenen Branchen in Deutschland zu erfüllen

10mm – 2000mm

Innere Zahnkränze

0.5 – 25

Metrisches & imperialisches Teilung

12 – 500

Zahlnummer

5mm – 300mm

Axiallänge

Innere Zahnräder bis zu 500 mm Durchmesser mit AGMA 8 Qualität

5-Achsen-gleichzeitige Bearbeitung für komplexe Geometrien

Induktionshärten, Carburieren, Spannungsarmung

Endbearbeitung für Präzisionsanwendungen

Häufig gestellte Fragen zur Herstellung, Prozessen und Anwendungen von Innenzahnrad, beantwortet von unseren technischen Experten

Innenverzahnungen bieten mehrere entscheidende Vorteile, darunter höhere Kontaktverhältnisse für einen reibungsloseren Betrieb, kompaktere Designs mit kürzeren Achsabständen, höhere Belastbarkeit durch mehrere Zähne im Kontakt und die Möglichkeit, höhere Drehzahlreduktionsverhältnisse in Planetengetriebesystemen zu erreichen. Sie bieten auch einen besseren Schutz vor Kontamination, da die Zähne innerhalb der Ringstruktur eingeschlossen sind.

Wir nutzen mehrere fortschrittliche Fertigungsverfahren, darunter Verzahnungsformen (am häufigsten für Innenverzahnungen), CNC-Profilschneiden für die Massenproduktion, Broaching für hochpräzise Anwendungen und Draht-Erodieren für komplexe Geometrien. Jedes Verfahren wird basierend auf den spezifischen Anforderungen, einschließlich Material, Größe, Toleranz und Produktionsvolumen, ausgewählt.

Die Materialauswahl hängt von den spezifischen Anforderungen der Anwendung ab. Für Hochbelastungsanwendungen empfehlen wir gehärtete Stähle (z.B. 4140, 8620) oder durchgehärtete Werkzeugstähle. Für korrosive Umgebungen sind rostfreie Stähle (z.B. 316L, 17-4 PH) ideal. Ingenieurkunststoffe wie PEEK oder POM sind hervorragend für geräuscharme, leichte Anwendungen. Bronze- und Messinglegierungen bieten gute Verschleißfestigkeit und selbstschmierende Eigenschaften.

Wir erreichen konsequent die Qualitätsklassen 6-12 nach AGMA, abhängig von den Anforderungen der Anwendung. Unsere Maßtoleranzen liegen typischerweise zwischen ±0,0001″ und ±0,005″, abhängig von Merkmal und Größe. Oberflächenfinishs können bis zu Ra 0,1μm für kritische Anwendungen erreicht werden. Alle Zahnräder durchlaufen eine umfassende Inspektion, einschließlich Maßanalyse, Profilprüfung und Funktionstests.

Lieferzeiten variieren je nach Komplexität, Material und Stückzahl. Für Standardmaterialien und -größen benötigen Prototypen in der Regel 2-3 Wochen. Produktionsmengen von 10-100 Stück benötigen meist 4-6 Wochen. Große oder komplexe Zahnräder können 6-10 Wochen benötigen. Eilaufträge können oft mit beschleunigter Bearbeitung realisiert werden. Wir stellen während des Angebotsprozesses detaillierte Zeitpläne für jedes Projekt bereit.

Ja, unser erfahrenes Ingenieurteam bietet umfassende Konstruktionsunterstützung, einschließlich Zahnradübersetzungsberechnungen, Spannungsanalysen, Materialempfehlungen und Herstellbarkeitsbewertungen. Wir können bei der Optimierung des Zahnradantriebs, Toleranzauswertung und Integrationsüberlegungen helfen.

Wir bieten umfassende Dokumentationen, einschließlich Materialzertifikate, Maßkontrollberichte, Oberflächenfinishmessungen, Härteprüfungsresultate und Funktionstests. Für Luft- und Raumfahrt sowie medizinische Anwendungen können wir vollständige Rückverfolgbarkeitsdokumentationen, Erststückprüfberichte und Konformitätszertifikate bereitstellen. Alle Dokumente werden in unserem Qualitätsmanagementsystem für zukünftige Referenzzwecke aufbewahrt.