Experten-TIG-, MIG- und Lichtbogenschweißlösungen für Präzisionsfertigung. Von Luft- und Raumfahrtkomponenten bis hin zu Automobilbaugruppen liefern wir erstklassige Schweißdienstleistungen mit unvergleichlicher Qualität und Zuverlässigkeit.

Unsere hochmodernen Schweißfähigkeiten decken alle gängigen Schweißverfahren ab und gewährleisten optimale Ergebnisse für jede Anwendung und Materialkombination.

Gas-Tungsten-Inertgas-Schweißen bietet außergewöhnliche Präzision und Qualität für dünne Materialien und kritische Anwendungen. Perfekt für Luft- und Raumfahrt, Medizin und hochwertige Automobilkomponenten.

Gas-Schmelzbogenschweißen bietet hohe Produktivität und Vielseitigkeit für die Fertigungsschweißung. Ideal für Tragwerkskomponenten, Automobilrahmen und allgemeine Fertigung.

Geschirmtes Metalllichtbogenschweißen bietet hervorragende Durchdringung und Festigkeit für Schwerlastanwendungen. Perfekt für Tragstahl, Rohrleitungen und Feldschweißen.

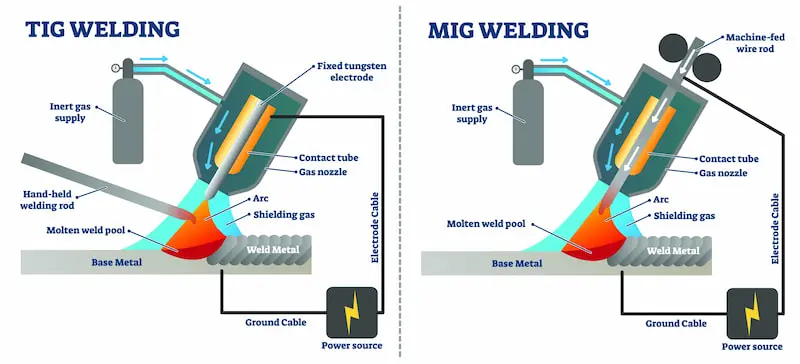

Das Verständnis der Unterschiede zwischen Schweißprozessen hilft bei der Auswahl der optimalen Methode für Ihre spezifischen Anwendungsanforderungen.

Unsere zertifizierten Schweißer verfügen über umfangreiche Erfahrung mit einer Vielzahl von Materialien, um optimale Schweißparameter und -techniken für jede Anwendung zu gewährleisten.

304, 316, 410, 430 Grade

6061, 5052, 7075 Legierungen

A36, 1018, 4140 Sorten

Grad 2, Ti-6Al-4V

Spezialisierte Techniken zum Verbinden verschiedener Metalle unter Berücksichtigung von thermischer Ausdehnung und galvanischer Korrosion.

Vor- und Nachwärmebehandlungsprotokolle, um Materialeigenschaften zu erhalten und Verformungen zu vermeiden.

Optimale Füllmetallanpassung basierend auf Grundmaterialien, Einsatzbedingungen und mechanischen Anforderungen.

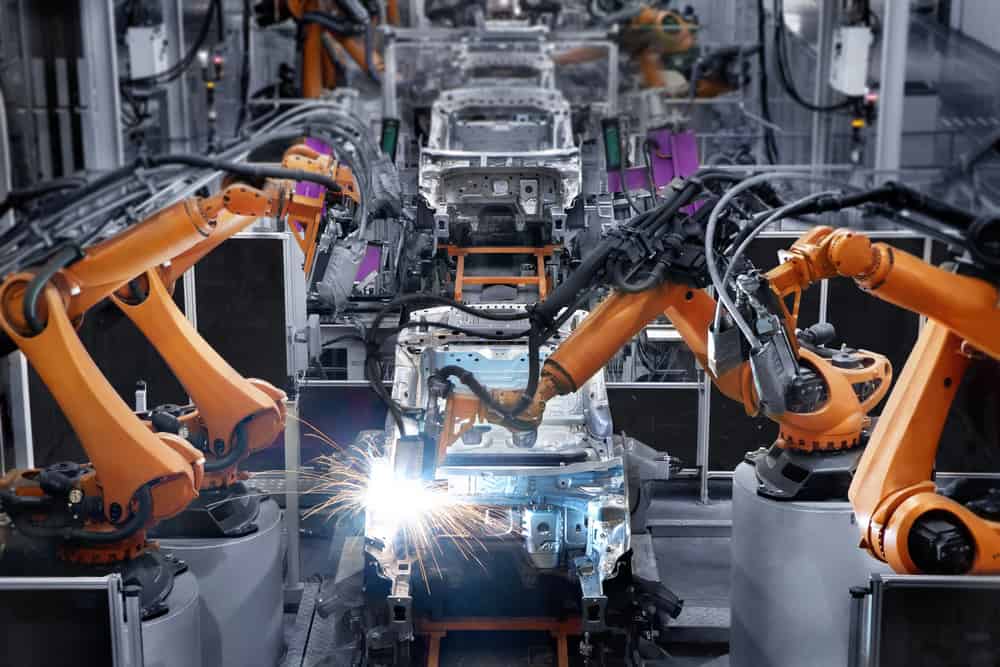

Unsere fortschrittlichen robotergestützten Schweißsysteme bieten unvergleichliche Konsistenz, Präzision und Produktivität für die Massenproduktion und komplexe Baugruppen.

Volle Bewegungsfreiheit für komplexe Geometrien und optimale Brennerpositionierung in jeder Schweißanwendung.

Echtzeit-Schweissnahtverfolgung und adaptive Schweißparameter für gleichbleibende Qualität bei Bauteilvariationen.

Intelligente Anpassung der Schweißparameter basierend auf Echtzeit-Feedback für optimale Durchdringung und Qualität.

Bis zu 300% schnellere Schweißgeschwindigkeiten im Vergleich zu manuellen Operationen mit 24/7-Betriebskapazität.

Beseitigt menschliche Variabilität durch wiederholbare Schweißparameter und Positionierungsgenauigkeit.

Entfernt Bediener aus gefährlichen Schweißumgebungen bei gleichzeitiger Einhaltung hoher Sicherheitsstandards.

Spezialisierte Schweißtechniken für kritische Anwendungen, die außergewöhnliche Qualität, Präzision und Zuverlässigkeit erfordern.

Materialreinigung, Fugenvorbereitung und Vorrichtungseinstellung, um optimale Schweißbedingungen und Wiederholbarkeit zu gewährleisten.

Präzise Steuerung von Spannung, Strom, Vorschubgeschwindigkeit und Schutzgas für optimale Durchdringung und Optik.

Kontinuierliche Überwachung der Lichtbogeneigenschaften und des Schweißbadverhaltens für sofortiges Qualitätsfeedback.

Spannungsarmung, Wärmebehandlung und Endbearbeitung, um die endgültigen mechanischen Eigenschaften zu erreichen.

Visuelle Inspektion nach AWS D1.1-Standard 100% für Oberflächenqualität und Aussehen.

Nicht zerstörende Prüfverfahren einschließlich Röntgen-, Ultraschall- und Farbstoffpenetrantverfahren.

Zug-, Biege- und Schlagprüfungen zur Überprüfung der mechanischen Eigenschaften und der Verbindungssicherheit.

Vollständige Schweißverfahrensspezifikationen (WPS) und Verfahrensqualifikationsberichte (PQR).

Komplexe Mehrkomponenten-Baugruppen, die eine präzise Passung, Verzerrungssteuerung und strukturelle Integrität für anspruchsvolle Anwendungen erfordern.

Unsere Fähigkeiten im Strukturschweißen reichen von einfachen Halterungen bis hin zu komplexen Mehrtonrahmen, um die strukturelle Integrität und die Einhaltung der technischen Spezifikationen zu gewährleisten.

Schwere Stahlrahmen für die Struktur

Präzise bearbeitete Baugruppen

Maßgeschneiderte Geräteplattformen

Architektonisches Metallhandwerk

Strategische Schweißreihenfolge zur Balance des thermischen Stresses

Starre Vorrichtungen zur Aufrechterhaltung der Maßgenauigkeit

Gesteuerte Zwischenpass-Temperaturen

Nachschweißwärmebehandlung bei Bedarf

Gewerbliche und industrielle Gebäuderahmen, Fachwerke und architektonische Elemente.

Präzisionsbearbeitete Gerätefundamente und Tragstrukturen für Industrieanlagen.

Automobil- und Nutzfahrzeugrahmenkomponenten mit Aufprallleistungsanforderungen.

Versorgung kritischer Branchen mit spezialisierten Schweißlösungen, die die höchsten Qualitäts- und Leistungsanforderungen erfüllen.

Kritische Luft- und Raumfahrtkomponenten, die die höchsten Qualitätsstandards, exotische Materialien und vollständige Rückverfolgbarkeit erfordern.

Hochvolumen-Schweißfertigung für Automobilkomponenten mit Schwerpunkt auf Konsistenz und Kosteneffizienz.

Präzisionsschweißen für medizinische Geräte mit biokompatiblen Materialien und Reinraumfertigungsvoraussetzungen.

Vollständige Materialrückverfolgbarkeit von Rohstoffen bis zur Endkontrolle mit vollständigen Dokumentationspaketen.

Widerstandsschweißen in kontrollierter Atmosphäre für reaktive Materialien und kontaminationsempfindliche Anwendungen.

Umfassende Testprotokolle einschließlich Ermüdungs-, Korrosions- und Biokompatibilitätstests nach Bedarf.

Umfassendes Qualitätsmanagement, das sicherstellt, dass jede Schweißnaht die Spezifikationsanforderungen erfüllt oder übertrifft, durch strenge Tests und Dokumentation.

Materialzertifizierungsüberprüfung, Maßkontrolle und Oberflächenzustandsbewertung vor dem Schweißen.

Echtzeit-Überwachung der Schweißparameter, visuelle Inspektion zwischen den Durchgängen und Maßkontrolle.

Umfassende dimensionale, visuelle und zerstörungsfreie Prüfung mit vollständiger Dokumentation und Zertifizierung.

Erkennung interner Defekte mit Röntgen- und Gammastrahlenverfahren für kritische Schweißnähte.

Hochfrequente Schallwellen zur Erkennung von Unregelmäßigkeiten unter der Oberfläche und zur Messung der Schweißdurchdringung.

Erkennung von Oberflächenrissen mit fluoreszierenden oder sichtbaren Farbstoffen für eine präzise Fehleridentifikation.

Oberflächen- und randnahe Fehlererkennung bei ferromagnetischen Materialien mit Magnetfeldern.

Design for Manufacturing (DFM)-Prinzipien zur Optimierung der Schweißbarkeit, Minimierung der Kosten und Sicherstellung hochwertiger Ergebnisse.

Gestalten Sie Verbindungen mit ausreichendem Zugang für Schweißgeräte und Bedienermanipulation.

Wählen Sie die Verbindungsgeometrie, um vollständige Verschmelzung und ausreichendes Eindringen zu gewährleisten.

Minimieren Sie durch richtige Fügungsdesigns und Sequenzplanung die durch Schweißen verursachte Verformung.

Wählen Sie Materialien mit kompatiblen Schweißeigenschaften und thermischen Eigenschaften.

Gestalten Sie Verbindungen zwischen Materialien ähnlicher Dicke, um Wärmeableitungseffekte zu minimieren.

Wählen Sie geeignete Füllmetalle basierend auf den Eigenschaften des Grundmaterials und den Betriebsbedingungen.

Eingeschränkter Zugang verhindert ordnungsgemäße Schweißtechnik

Ausreichende Freiräume gestalten und Schweißfolge berücksichtigen

Asymmetrische Erwärmung verursacht Verformungen und Maßänderungen

Schweißposition ausbalancieren und geeignete Vorrichtungen verwenden

Schlecht gestaltete Verbindungen verhindern ausreichende Durchdringung

Schliffgeometrie und Schweißparameter optimieren

Expertenantworten auf häufig gestellte Fragen zu Metall-Schweißdienstleistungen, -prozessen und Qualitätsanforderungen.

TIG (GTAW)-Schweißen verwendet eine Wolframelektrode und Inertgas, was die höchste Qualität und Präzision bietet, aber mit langsameren Geschwindigkeiten. Es ist ideal für dünne Materialien und kritische Anwendungen. MIG (GMAW)-Schweißen verwendet eine Verbrauchselektrode aus Draht und ist schneller, was es für die Produktion geeignet macht. Lichtbogenschweißen (SMAW) verwendet eine Verbrauchselektrode mit Flussmittelbeschichtung, bietet Portabilität und tiefen Durchschlag für Feldarbeit und dicke Materialien.

Das direkte Schweißen unterschiedlicher Metalle ist aufgrund der Unterschiede in Schmelzpunkten, thermischer Ausdehnung und der Bildung spröder intermetallischer Verbindungen schwierig. Es kann jedoch mit spezialisierten Techniken wie Reibschweißen, Explosionsschweißen oder Übergangsverbindungen mit kompatiblen Zwischenmaterialien erreicht werden. Für Aluminium und Stahl verwenden wir oft mechanische Befestigungen, Klebeverbindungen oder spezielle Schweißverfahren wie Reib-Schweißen.

Unsere Schweißer besitzen Zertifizierungen der American Welding Society (AWS) und anderer anerkannter Organisationen. Zertifizierungen sind spezifisch für Prozesse (TIG, MIG, Lichtbogen), Materialien (Stahl, Aluminium, Edelstahl) und Positionen (flach, horizontal, vertikal, über Kopf). Wir führen auch spezielle Zertifizierungen für die Luft- und Raumfahrt (NADCAP), Druckbehälter (ASME) und Stahlbau (AWS D1.1).

Verzerrungskontrolle wird durch sorgfältige Planung der Schweißfolge, richtige Spannvorrichtungen, Wärmemanagement und manchmal Vorverzerrungstechniken erreicht. Wir verwenden ausgewogene Schweißmuster, intermittierendes Schweißen und kontrollierte Zwischenpass-Temperaturen. Für große Baugruppen setzen wir Rückwände, Vorrichtungen und Halterungen ein, um die Maßgenauigkeit während des Schweißens zu gewährleisten.

Wir führen umfassende Inspektionen und Prüfungen gemäß geltenden Normen und Kundenanforderungen durch. Dazu gehören Sichtprüfungen nach AWS-Standards, zerstörungsfreie Prüfungen (radiografisch, Ultraschall, Eindringprüfung, Magnetpulverprüfung) und bei Bedarf zerstörende Prüfungen wie Zug-, Biege- und Schlagprüfungen. Alle Prüfungen werden dokumentiert und zertifiziert.

Schweißkosten hängen von Materialart und -dicke, Verbindungsgeometrie, Anforderungen an den Schweißprozess, Qualitätsstandards und Produktionsvolumen ab. Die Lieferzeiten werden durch Materialverfügbarkeit, Vorrichtungsanforderungen, Inspektionsbedarf und aktuelle Arbeitsbelastung beeinflusst. Komplexe Baugruppen, die spezielle Verfahren oder umfangreiche Tests erfordern, haben längere Lieferzeiten und höhere Kosten.