Experten-CNC-Bearbeitung, 3D-Druck und Spritzguss für einsatzkritische Luft- und Raumfahrtkomponenten. Vertraut von führenden Luftfahrt- und Verteidigungsunternehmen weltweit.

Toleranzfähigkeit

Produktionsunterstützung

Qualitätszertifiziert

Lieferung präziser Luft- und Raumfahrtkomponenten mit modernster Fertigungstechnologie und strengen Qualitätskontrollprozessen.

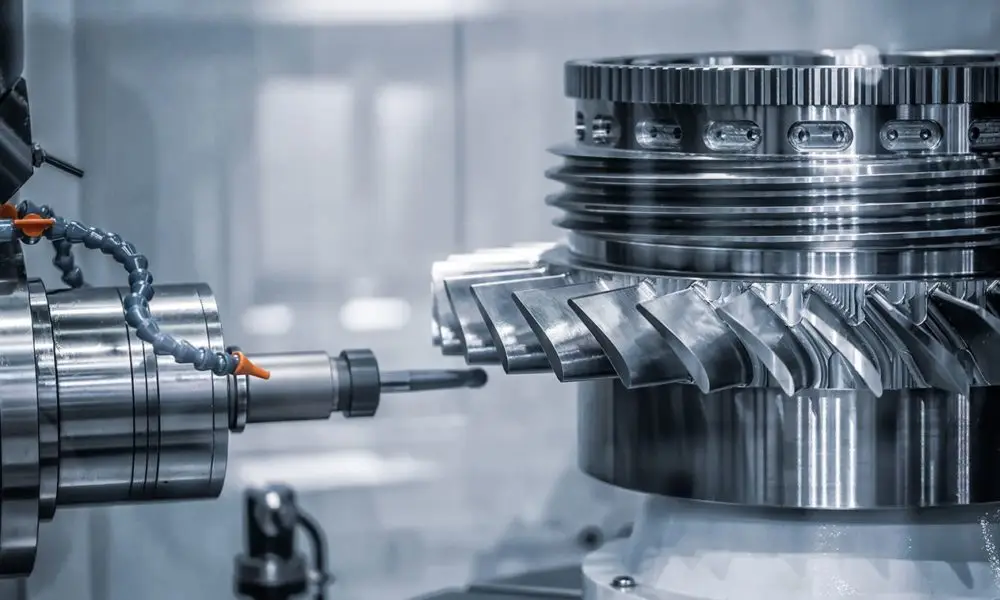

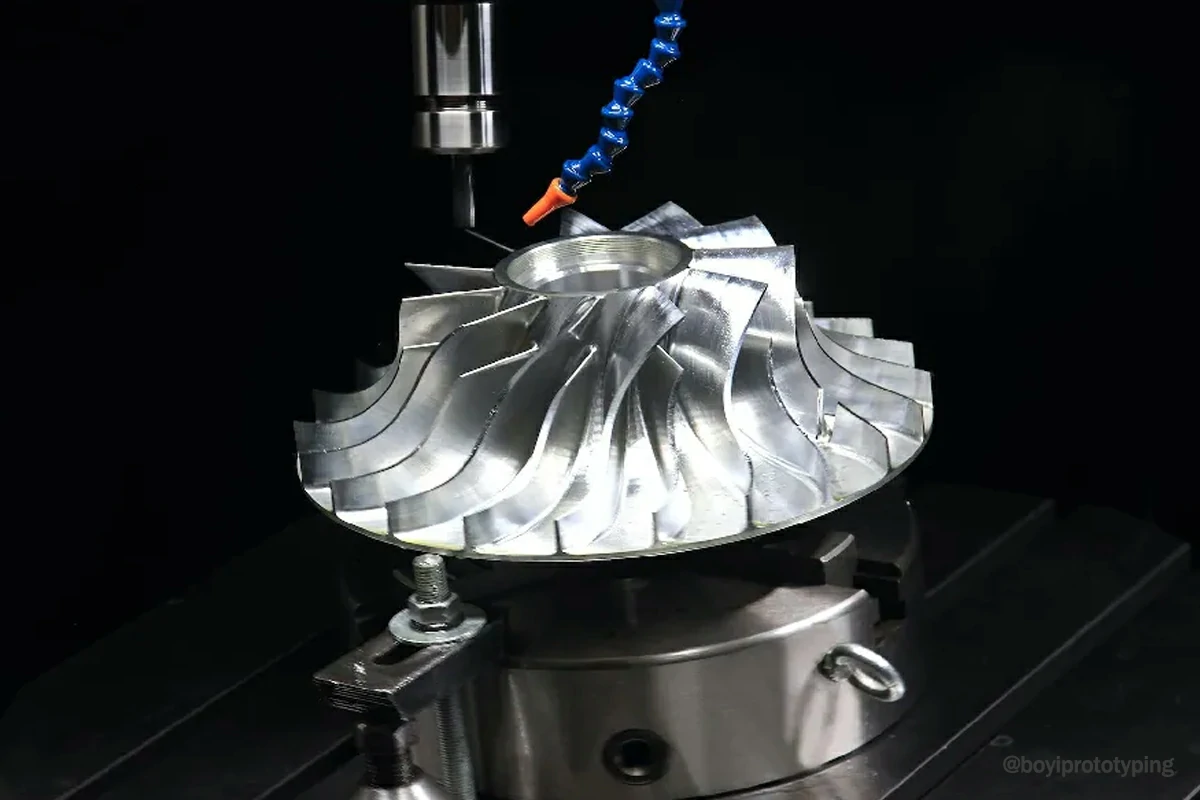

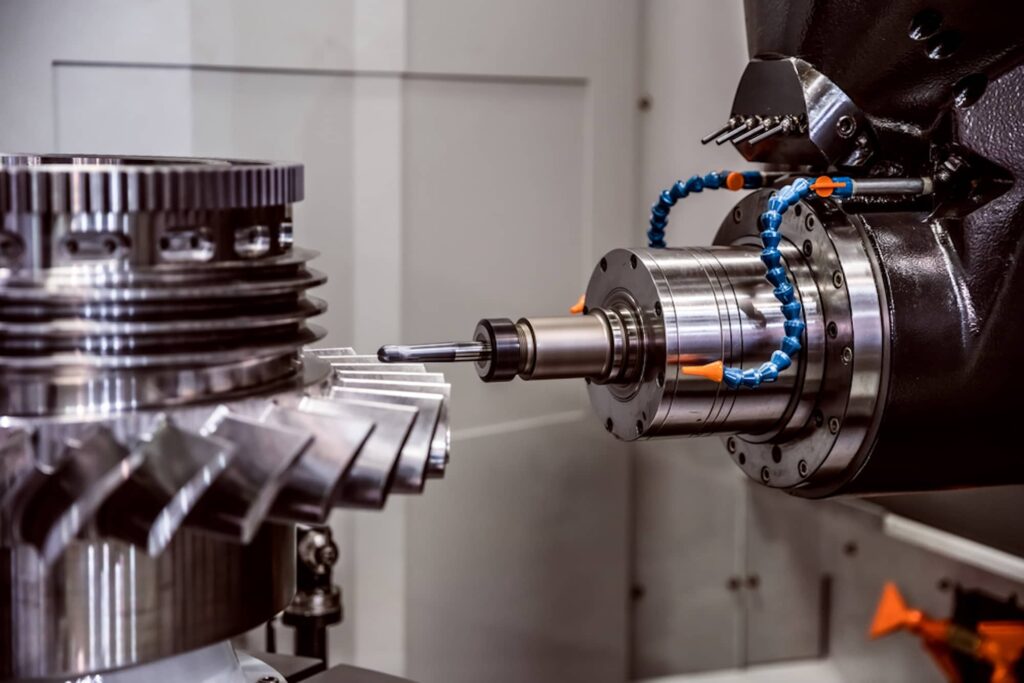

5-Achs-Präzisionsbearbeitung für komplexe luft- und raumfahrtspezifische Geometrien. In der Lage, Titan, Aluminium und Superlegierungen mit Toleranzen bis zu ±0,001″ zu bearbeiten.

Fortschrittliche additive Fertigung für schnelle Prototypenentwicklung und Kleinserienproduktion von Luft- und Raumfahrtkomponenten mit zertifizierten Materialien.

Hochpräzises Spritzgießen für Luft- und Raumfahrtkunststoffe, einschließlich Innentafeln, Gehäuse und leichte Tragstrukturen.

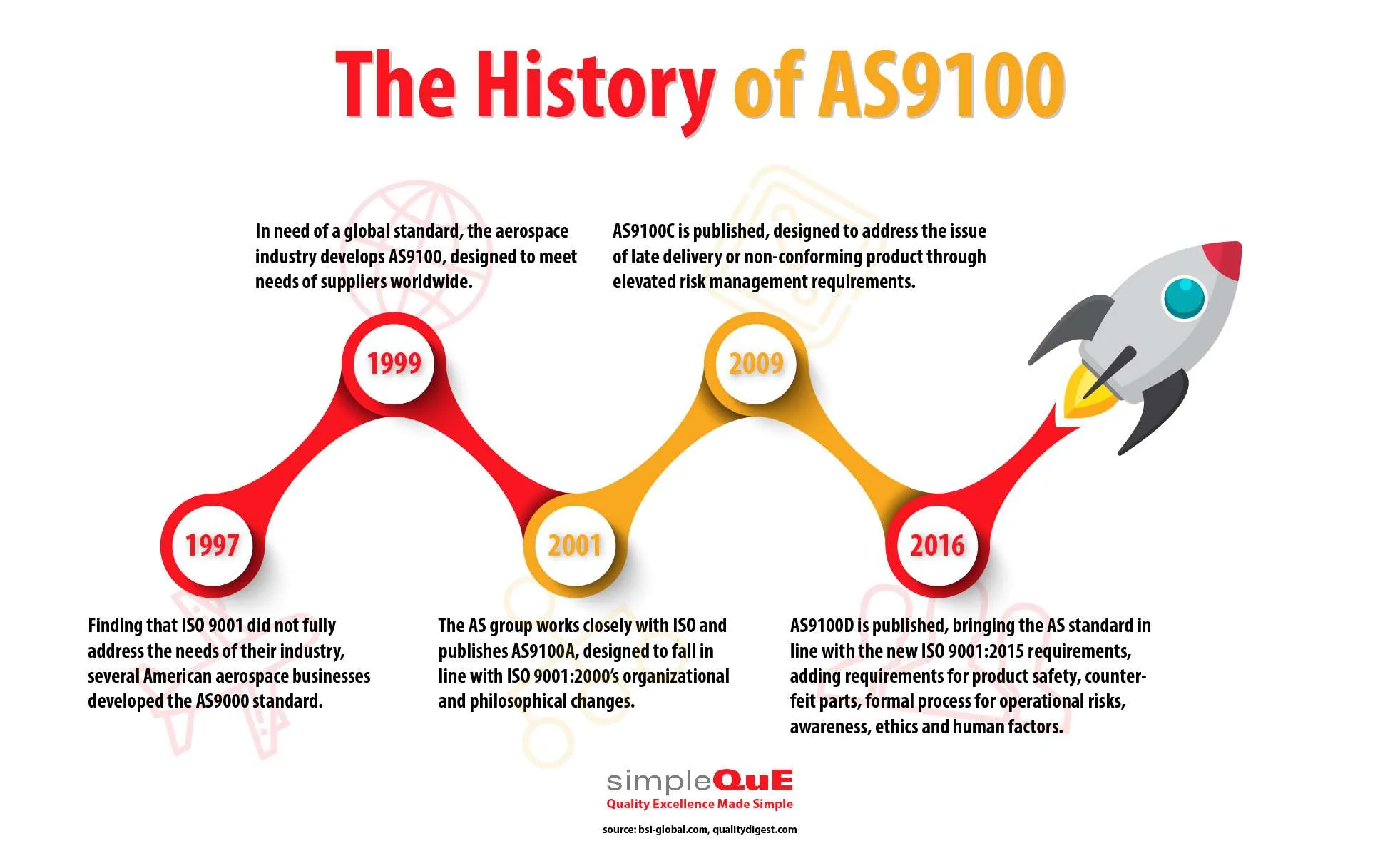

Unser Qualitätsmanagementsystem erfüllt die höchsten Standards der Luft- und Raumfahrtindustrie in Deutschland und gewährleistet eine missionkritische Zuverlässigkeit für jede von uns hergestellte Komponente.

Zertifizierung des Qualitätsmanagementsystems für die Luft- und Raumfahrt in Deutschland

Einhaltung internationaler Qualitätsstandards

Vollständige Material- und Prozessdokumentation

CMM-Prüfberichte und Erststückberichte

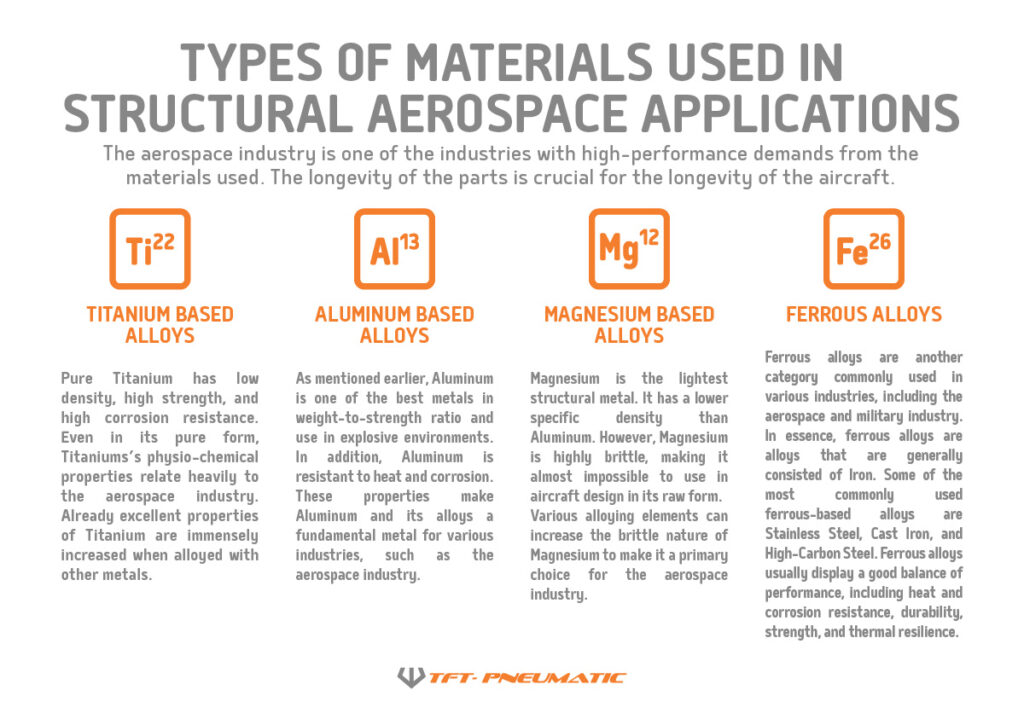

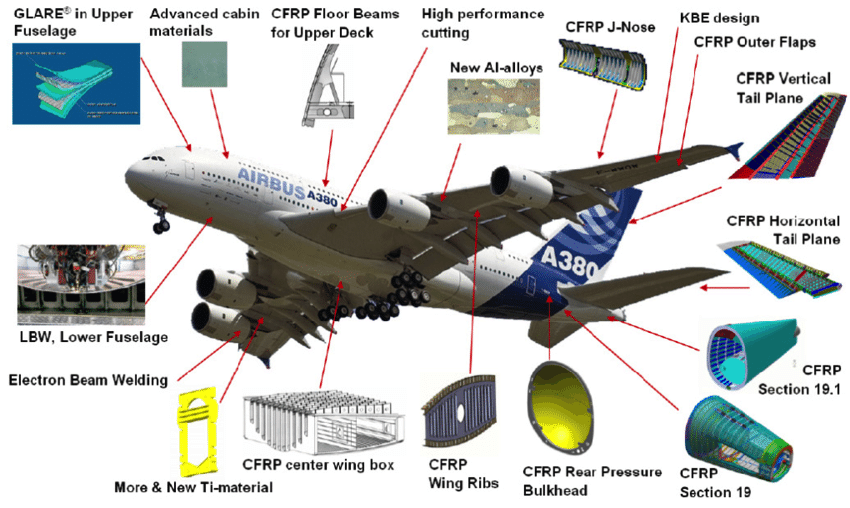

Wir arbeiten mit den fortschrittlichsten Luft- und Raumfahrtmaterialien, von leichten Aluminiumlegierungen bis hin zu hochfestem Titan und Superlegierungen.

Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo, Güte 2

7075-T6, 6061-T6, 2024-T3, 7050

Inconel 718, Hastelloy X, Waspaloy

316L, 17-4 PH, 15-5 PH, 304

Toleranz

Oberflächenfinish

Bearbeitung

Maximale Größe

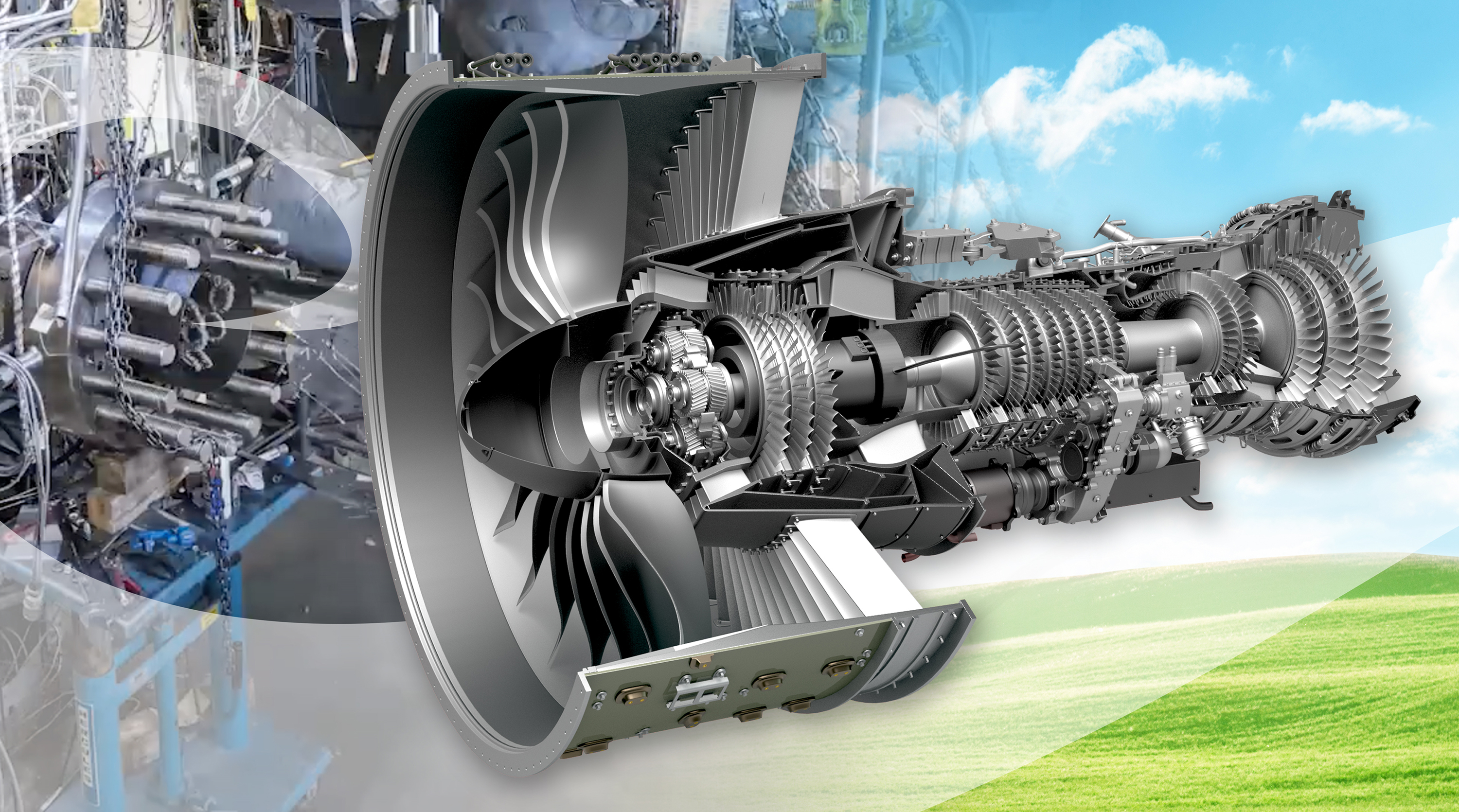

Von der kommerziellen Luftfahrt bis zur Raumfahrt ermöglichen unsere Präzisionsteile die Zukunft des Fliegens.

Turbinenblätter, Verdichterräder, Brennkammern und kritische Triebwerkskomponenten.

Strukturkomponenten, Halterungen, Befestigungen und leichte Luft- und Raumfahrtbaugruppen.

Elektronengehäuse, Kühlkörper, Steckverbinder und Präzisionselektronikkomponenten.

Von der Konzeption bis zur Lieferung folgen wir einem strengen Prozess, um sicherzustellen, dass jede Luft- und Raumfahrtkomponente die höchsten Standards erfüllt.

DFM-Analyse und Optimierungsempfehlungen

Zertifizierte Luft- und Raumfahrtmaterialien mit vollständiger Rückverfolgbarkeit

Fortschrittliche CNC-Bearbeitung und additive Fertigung

CMM-Prüfung und umfassende Tests

Sichere Verpackung und beschleunigter Versand

Jahrzehnte Luft- und Raumfahrtexpertise, modernste Technologie und unerschütterliches Engagement für Qualität machen uns zum vertrauenswürdigen Partner für kritische Komponenten.

Über 15 Jahre Erfahrung in der Luft- und Raumfahrtfertigung mit führenden OEMs und Tier-1-Zulieferern.

Schnelles Prototyping in 3-5 Tagen, Produktionsstücke in 1-2 Wochen mit beschleunigten Optionen verfügbar.

Engagierte Luft- und Raumfahrtingenieurinnen und -ingenieure sowie zertifizierte Maschinenbauer mit tiefgreifendem Branchenwissen.

AS9100D-zertifiziert mit umfassender Qualitätskontrolle und vollständiger Materialrückverfolgbarkeit.

Weltweiter Versand mit sicherer Verpackung und umfassender Logistikunterstützung.

Langfristige Beziehungen mit kontinuierlicher Verbesserung und Kostenoptimierungsprogrammen.

Abgeschlossene Projekte

Termingerechte Lieferung

Luft- und Raumfahrtkunden

Unterstützung verfügbar

Erhalten Sie Antworten auf häufig gestellte Fragen zu unseren Luft- und Raumfahrtfertigungsdienstleistungen und -fähigkeiten.

Wir sind nach AS9100D zertifiziert, was der Luft- und Raumfahrtstandard auf Basis von ISO 9001 ist. Wir führen auch ISO 9001:2015-Zertifizierungen und arbeiten mit ITAR-registrierten Einrichtungen für Verteidigungsanwendungen zusammen. Unser Qualitätsmanagementsystem umfasst vollständige Materialrückverfolgbarkeit und umfassende Dokumentation.

Wir können Toleranzen von bis zu ±0,001″ (±0,025mm) bei kritischen Maßen mit unseren fortschrittlichen 5-Achsen-CNC-Bearbeitungszentren erreichen. Für komplexe Geometrien und dünnwandige Strukturen halten wir die Wandstärkenkonstanz bis 0,5mm, während wir die Geradheit innerhalb von 0,02mm über 300mm Längen kontrollieren.

Wir spezialisieren uns auf luft- und raumfahrttaugliche Materialien, einschließlich Titanlegierungen (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo), Aluminiumlegierungen (7075-T6, 6061-T6, 2024-T3), Superlegierungen (Inconel 718, Hastelloy X), Edelstahl (316L, 17-4 PH) und zertifizierte Luft- und Raumfahrtkunststoffe. Alle Materialien verfügen über vollständige Materialzertifikate und Rückverfolgbarkeit.

Lieferzeiten variieren je nach Komplexität und Menge. Schnelle Prototypen dauern in der Regel 3-5 Werktage, während Produktionsstücke 1-3 Wochen benötigen. Wir bieten beschleunigte Dienstleistungen für dringende Anforderungen an und pflegen enge Beziehungen zu Lieferanten, um Materiallieferzeiten zu minimieren.

Ja, wir stellen umfassende Inspektionsberichte bereit, einschließlich Erststückinspektion (FAI), Materialzertifikate, Maßberichte mit CMM-Inspektion und Konformitätszertifikate (CoC). Alle Dokumentationen erfüllen die Anforderungen der Luft- und Raumfahrtindustrie und können an Ihre spezifischen Standards angepasst werden.

Absolut. Wir unterstützen den gesamten Produktlebenszyklus, von ersten Prototypen bis hin zur Serienproduktion. Unser flexibler Fertigungsansatz ermöglicht es uns, Mengen von einzelnen Prototypen bis zu Tausenden von Produktionsstücken effizient zu bearbeiten, mit skalierbaren Prozessen und wettbewerbsfähigen Preisen für alle Volumina.

Wir bieten ein vollständiges Sortiment an Oberflächenbehandlungen für die Luft- und Raumfahrt einschließlich Anodisierung (Typ II und III), Passivierung, Galvanik, Pulverbeschichtung, chemischer Film (Alodine), schwarzer Oxid und verschiedenen spezialisierten Beschichtungen. Alle Behandlungen erfüllen die Luft- und Raumfahrtvorschriften und können angewendet werden, um Korrosionsbeständigkeit, Verschleißeigenschaften oder ästhetische Anforderungen zu verbessern.

Ja, unsere erfahrenen Luft- und Raumfahrtingenieurinnen und -ingenieure führen umfassende DFM-Analysen durch, um Ihre Designs für die Fertigung, Kostensenkung und Leistungssteigerung zu optimieren. Wir können Designänderungen vorschlagen, die die Bearbeitbarkeit verbessern, das Gewicht reduzieren, die Festigkeit erhöhen oder die Produktionskosten senken, während alle funktionalen Anforderungen erfüllt werden.