Haben Sie Schwierigkeiten, zu erfassen Wahre Position in GD&T? Das Beherrschen dieses Konzepts kann Ihren Ansatz zu Präzisionsfertigung und sorgt für fehlerfreie Teilemontagen.

Als ein CNC-Bearbeitung Experte habe ich aus erster Hand gesehen, wie Wahre Position schmalere Toleranzen und kosteneffiziente Produktion ermöglicht. Bei topcncpro, nutzen wir dieses GD&T Prinzip, um hochwertige Teile zu liefern, die den höchsten Standards entsprechen.

In diesem Leitfaden erfahren Sie, was Wahre Position ist, wie man es berechnet, und warum es ein Wendepunkt für CNC-Maschinenführer und Ingenieure.

Lassen Sie uns eintauchen!

GD&T-Grundlagen: Die Basis für die wahre Position

Bevor man sich mit Wahrer Position GD&T, ist es wichtig, die Grundlagen von Geometrische Bemaßung und Toleranz (GD&T). GD&T ist ein standardisiertes System, das verwendet wird, um technische Toleranzen auf technischen Zeichnungen klar und präzise zu definieren und zu kommunizieren. Es bietet eine gemeinsame Sprache für Designer, Maschinenführer und Qualitätsprüfer, um sicherzustellen, dass Teile passen und wie vorgesehen funktionieren.

Überblick über Geometrische Tolerierung und Abmessung GD&T

GD&T verwendet Symbole, Steuerrahmen für Merkmale und Bezugspunkte, um komplexe Geometrieanforderungen zu spezifizieren. Anstatt nur Größenbeschränkungen wie bei herkömmlichen Abmessungen anzugeben, kontrolliert GD&T die Form, Ausrichtung und Position von Merkmalen innerhalb einer definierten Toleranzzone. Dieser Ansatz verbessert die Fertigungsflexibilität und reduziert Vermutungen.

Wichtige GD&T-Komponenten, die Sie kennen sollten

- Feature Control Frame: Dies ist das Herzstück von GD&T, eine rechteckige Box, die den Toleranztyp, Wert und Bezugspunkte beschreibt.

- Bezugspunkte: Referenzpunkte, Linien oder Flächen, von denen Messungen ausgehen.

- Toleranzzonen: Die dreidimensionalen Grenzen, innerhalb derer die Geometrie eines Merkmals liegen muss.

- Materialzustandsmodifikatoren: Symbole wie der Maximale Materialzustand (MMC), die die Toleranz je nach Teilgröße anpassen.

Wahre Position vs. Andere Lage-Toleranzen

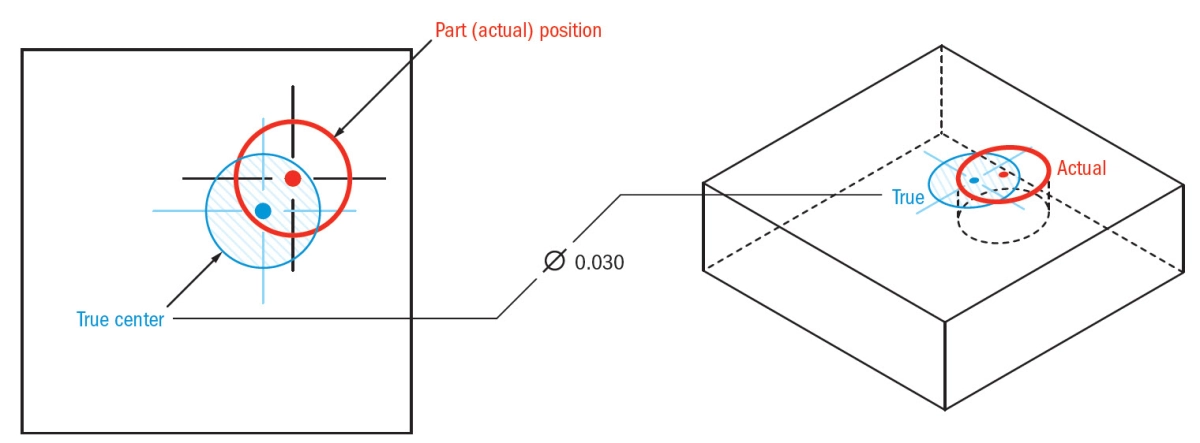

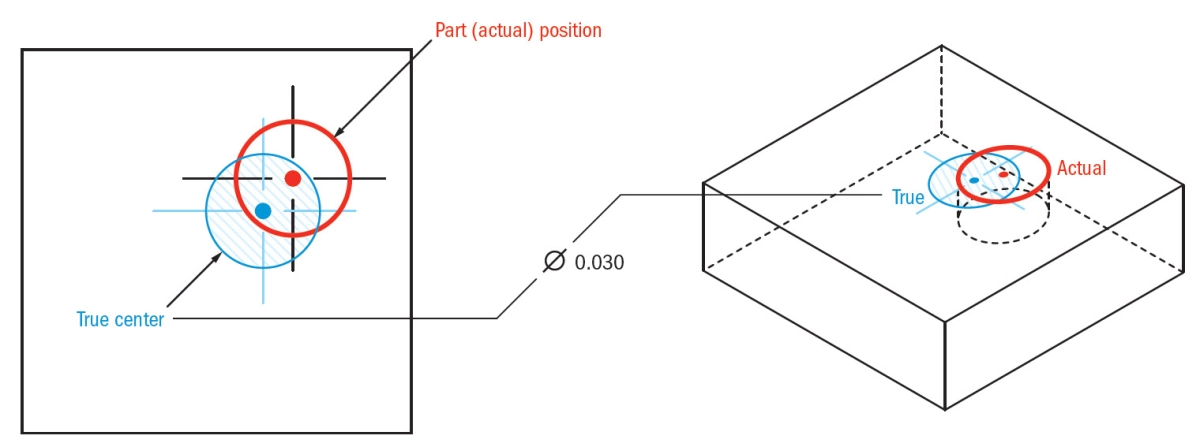

Lage-Toleranzen in GD&T helfen, die genaue Platzierung von Merkmalen wie Löchern, Schlitzen oder Stiften relativ zu Bezugspunkten zu kontrollieren. Wahre Position ist die genaueste Positionsabweichung. Im Gegensatz zu einfachen Positions- oder Koordinatenabweichungsmethoden definiert die True Position eine zylindrische Toleranzzone in der sich die Mitte des Merkmals befinden muss. Dies ermöglicht realistischere, flexible Toleranzen, die Fertigungstoleranzen berücksichtigen, während Teile austauschbar und funktionsfähig bleiben.

Im Vergleich dazu können andere Positionsabweichungen nur in einer Ebene oder Dimension kontrollieren, aber True Position erfasst die vollständige 3D-Positionsgenauigkeit. Dies macht True Position zur bevorzugten Methode für enge Toleranzanwendungen, die typischerweise in CNC-Bearbeitung Präzision und Hochleistungsbauteilen zu finden sind.

Das Verständnis dieser GD&T-Grundlagen schafft die Grundlage für das Beherrschen von True Position. Es ist mehr als nur ein Symbol; es ist ein leistungsstarkes Werkzeug, um die Fertigungsgenauigkeit zu verbessern, Ausschuss zu reduzieren und die Produktqualität zu steigern. Lassen Sie uns als Nächstes erkunden, wie True Position definiert und berechnet wird.

Definition der Kernkonzepte von True Position in GD&T True Position

Verstehen Wahre Position ist der Schlüssel zur Beherrschung von GD&T (Geometrische Tolerierung und Abmessung). Es ist eines der am häufigsten verwendeten Symbole und Steuerungen, um sicherzustellen, dass Teile richtig passen und funktionieren, insbesondere bei CNC-Bearbeitung und Fertigung.

Was ist die wahre Position

Wahre Position definiert die genaue Lage eines Merkmals, wie eines Lochs oder einer Nut, relativ zu den festgelegten Bezugspunkten. Anstatt nur anzugeben, wo ein Merkmal sein sollte, steuert es die zulässige Abweichung um diese Position herum. Dies stellt sicher, dass das Merkmal innerhalb einer definierten Toleranzzone bleibt, was die korrekte Montage der Teile unterstützt.

Im Kern verwaltet die wahre Position:

- Lagegenauigkeit indem sie einschränkt, wie weit sich ein Merkmal verschieben kann.

- Zulassung für Fertigungsfehler bei gleichzeitiger Aufrechterhaltung der Funktion.

- Komplexe Beziehungen zwischen mehreren Merkmalen basieren auf den Bezugspunkten.

Das Symbol für die wahre Position

In GD&T ist das Symbol für die wahre Position wie ein Kreis mit einem Kreuz darin (⌀). Es erscheint innerhalb des Feature Control Frame, der den Toleranzwert, etwaige anwendbare Modifikatoren wie Maximalmaterialbedingung (MMC), und die Bezugspunkte, auf die sich die Merkmale beziehen, auflistet.

Dieses Symbol signalisiert, dass die Positions Toleranz auf dieses spezielle Merkmal angewendet wird. Wenn Sie es sehen, wissen Sie, dass der Fokus auf der genauen Position des Merkmals innerhalb einer engen zylindrischen Zone liegt.

Toleranzzonen in der wahren Position

Die wahre Position verwendet typischerweise ein zylindrische Toleranzzone, das ein 3D-Raum ist, der wie ein Zylinder um die genaue Position des Merkmals geformt ist. Das Zentrum dieses Zylinders ist die „wahre“ oder ideale Position.

- Der Mittelpunkt der Funktion muss liegen innerhalb dieses Zylinders.

- Der Durchmesser dieses Zylinders ist erlaubt PositionsToleranz.

- Verwenden von Modifikatoren wie MMC kann hinzufügen Bonus-Toleranz, die während der Herstellung mehr Flexibilität bietet, ohne die Montagequalität zu beeinträchtigen.

Dieses System hält Löcher und andere Merkmale korrekt ausgerichtet, während es einige kleine Abweichungen berücksichtigt.

Rolle der Datums in der True Position

Datums fungieren wie ein Bezugssystem. Sie sind reale, physische Punkte, Linien oder Flächen an einem Bauteil, die verwendet werden, um einen Ursprung für die True Position-Toleranz festzulegen.

- Ohne Datums hätte die True Position keinen zuverlässigen Bezugspunkt.

- Datums helfen dabei Teile konsistent auszurichten für Inspektion und Montage.

- Gängige Datumsanordnungen könnten eine primäre flache Oberfläche (Datum A), eine senkrechte Oberfläche (Datum B) und ein drittes Datum umfassen, um das Bauteil im Raum vollständig zu positionieren.

Je besser die Datums definiert und kontrolliert sind, desto präziser wird die True Position-Messung sein, was sicherstellt, dass hergestellte Teile reibungslos in ihren vorgesehenen Baugruppen funktionieren.

Das Verständnis dieser Kernkonzepte über Wahre Position bereitet Sie darauf vor, Lage-Toleranzen effektiv zu interpretieren und anzuwenden. Es ist die Grundlage für die Aufrechterhaltung enger Kontrollen, die Steigerung der Produktionsqualität und die Sicherstellung, dass Teile wie vorgesehen passen.

Schritt-für-Schritt-Berechnung der tatsächlichen Position

Verstehen, wie man berechnet Wahre Position ist unerlässlich bei der Arbeit mit GD&T. Es stellt sicher, dass Teile passen und wie vorgesehen funktionieren, insbesondere bei präzisen Anwendungen wie CNC-Bearbeitung. Lassen Sie uns den Prozess mit Formeln, Beispielen und einem Blick auf Bonus-Toleranzen und Materialbedingungen aufschlüsseln.

Die Formel und Berechnung der tatsächlichen Position

Die tatsächliche Position definiert die zulässige Abweichung von einem perfekten Ort für eine Funktion in Bezug auf Bezugsflächen. Die Formel zur Berechnung der tatsächlichen Position lautet:

Tatsächliche Position = 2 × √(ΔX² + ΔY²)

- ΔX = Abweichung in der X-Achse

- ΔY = Abweichung in der Y-Achse

Diese Formel berechnet die radiale Entfernung zwischen dem tatsächlichen Merkmalszentrum und der theoretisch genauen Position. Die Multiplikation mit 2 ergibt den Durchmesser der zylindrischen Toleranzzone, innerhalb der das Merkmal liegen muss.

Beispielrechnung

Angenommen, Sie haben ein Loch, dessen Zentrum bei den Koordinaten (50, 75) relativ zu seinen Bezugsflächen liegen soll. Nach der Messung liegt das Lochzentrum bei (49,8, 75,3).

- ΔX = |50 – 49,8| = 0,2

- ΔY = |75 – 75,3| = 0,3

Berechnen:

Wahre Position = 2 × √(0,2² + 0,3²)

Wahre Position = 2 × √(0,04 + 0,09)

Wahre Position = 2 × √0,13

Wahre Position ≈ 2 × 0,36 = 0,72 mm

Das bedeutet, dass die Lochmitte innerhalb einer Toleranzzone mit einem Durchmesser von 0,72 mm liegt.

Bonus-Toleranz und Materialbedingungen

Maximaler Materialzustand (MMC) spielt eine bedeutende Rolle bei Berechnungen der wahren Position. MMC erlaubt zusätzliche Toleranzen — genannt Bonus-Toleranz — wenn die tatsächliche Merkmalgröße vom maximalen Materiallimit abweicht.

- Wenn ein Loch größer als seine MMC-Größe ist, kann die Toleranz der wahren Position steigen.

- Diese Bonus-Toleranz hilft, Fertigungsschwankungen auszugleichen, ohne die Funktion des Teils zu beeinträchtigen.

Zum Beispiel:

- Festgelegte wahre Positionstoleranz: 0,5 mm

- Lochgröße tatsächlich: 0,02 mm größer als MMC

- Bonus-Toleranz = 0,02 mm

- Gesamttoleranz für die wahre Position = 0,5 + 0,02 = 0,52 mm

Verwendung von Materialzustandsmodifikatoren erhöht die Flexibilität und maximiert die Teileannahme während der Inspektion.

Werkzeuge für die Berechnung der wahren Position

Um die wahre Position genau zu berechnen und zu überprüfen, werden in der deutschen Fertigungsindustrie häufig diese Werkzeuge verwendet:

- Koordinatenmessmaschine (KMM): Bietet präzise 3D-Messungen und berechnet die wahre Position direkt.

- Optische Vergleichsgeräte: Nützlich für 2D-Inspektion und visuelle Messabweichungen.

- Messschieber und Mikrometer: Messen physikalischer Abmessungen, erfordern jedoch oft zusätzliche Berechnungen für die tatsächliche Position.

- GD&T-Software-Tools: Viele CNC-Werkstätten verwenden integrierte Software, die automatische Berechnungen der tatsächlichen Position basierend auf gemessenen Daten durchführt, einschließlich Bonus-Toleranz.

Die Integration dieser Werkzeuge gewährleistet Präzision in Produktion und Inspektion und verbessert die Zuverlässigkeit bei kritischen Teilen.

Weitere Informationen zur Fertigungstoleranz und zum Umgang mit komplexen Merkmalen finden Sie unter Fase 101 Verständnis von Fasen und gefasten Kanten was den GD&T-Prozess ergänzt.

Praktische Anwendungen der tatsächlichen Position in CNC-Bearbeitung

Häufige Anwendungsfälle der wahren Position in der Fertigung

Die wahre Position ist eine gängige Toleranz in der CNC-Bearbeitung, wenn die genaue Lage von Merkmalen wie Löchern, Schlitzen oder Stiften entscheidend ist. Sie wird häufig verwendet bei:

- Lochmustern an Motorblöcken oder Getriebeteilen, bei denen die Ausrichtung entscheidend ist.

- Montagekomponenten die ohne Nacharbeit zusammenpassen müssen.

- Elektrische Steckverbinder die eine genaue Pin-Positionierung erfordern.

- Befestigungen und Vorrichtungen bei denen Wiederholbarkeit unverzichtbar ist.

Die Verwendung der wahren Position hilft, genaue Lageanforderungen klar zu kommunizieren und reduziert das Rätselraten in der Werkstatt.

Vorteile der wahren Position in der Fertigung

Die Anwendung der wahren Position hat solide Vorteile:

- Verbessert den Teileaustauschbarkeit indem sichergestellt wird, dass Merkmale innerhalb der definierten zylindrischen Toleranzzonen liegen.

- Reduziert Ausschuss und Nacharbeit durch klare, messbare Grenzen.

- Ermöglicht Bonus-Toleranzen wenn sie mit dem maximalen Materialzustand (MMC) kombiniert werden, was eine größere Fertigungstoleranz erlaubt.

- Vereinfachte Inspektioninsbesondere bei Koordinatenmessmaschinen (CMM), durch die Bereitstellung konsistenter Methoden zur Überprüfung der Bauteilqualität.

- Unterstützt engere Toleranzen ohne unnötig die Kosten zu erhöhen, und schafft ein Gleichgewicht zwischen Präzision und Kosten.

Beispiel aus der Praxis für die wahre Position in der CNC-Bearbeitung

Zum Beispiel verwendet ein Unternehmen, das Luft- und Raumfahrtbefestigungen herstellt, die wahre Position, um die Bohrlochpositionen zu kontrollieren, an denen Befestigungselemente angebracht werden. Die perfekte Positionierung ist entscheidend, da selbst eine geringe Abweichung zu Montageproblemen oder strukturellen Schwächen führen kann. Durch die Angabe der wahren Position mit Bezugspunkten und MMC können CNC-Operatoren Merkmale effizient bearbeiten und Inspektoren die Einhaltung schnell mit CMMs überprüfen. Dies reduziert Verzögerungen und sorgt für einen reibungslosen Produktionsfluss.

Herausforderungen und bewährte Praktiken bei der Verwendung der wahren Position

Während die wahre Position leistungsfähig ist, ist sie nicht ohne Herausforderungen:

- Komplexe Steuerungsrahmen für Merkmale können Bediener verwirren, wenn sie nicht klar spezifiziert sind.

- Missverständnisse bei Bezugspunkten kann zu Messfehlern führen.

- Inspektionseinrichtungsfehler können falsche Ablehnungen oder verpasste Fehler verursachen.

Um das Beste aus der True Position herauszuholen:

- Schulen Sie Ihr Team im korrekten Lesen und Anwenden von GD&T-Symbolen.

- Verwenden Sie eine ordnungsgemäße Bezugspunkte um Ihre Messungen zuverlässig zu verankern.

- Le CNC-Programmierung und CMM-Software die True Position-Toleranzen versteht.

- Kalibrieren Sie regelmäßig Ihre Prüfwerkzeuge um die Genauigkeit zu gewährleisten.

- Kommunizieren Sie klar zwischen Design-, Fertigungs- und Qualitätsteams um Missverständnisse zu vermeiden.

Durch die Befolgung dieser bewährten Praktiken können Sie die vollen Vorteile der True Position nutzen, um Präzision und Effizienz in Ihren CNC-Bearbeitungsprozessen sicherzustellen.

Messung von True Position Werkzeugen und Techniken für GD&T True Position

Genaues Messen von Wahre Position ist entscheidend, um sicherzustellen, dass Teile den Konstruktionsanforderungen entsprechen, insbesondere in Deutschland. CNC-Bearbeitung PräzisionDas Wissen um die richtigen Werkzeuge und Methoden hilft Ihnen, kostspielige Nacharbeiten zu vermeiden und die Qualität in der Produktion aufrechtzuerhalten.

Prüfmethoden für True Position

-

Koordinatenmessmaschinen (CMMs)

Das gebräuchlichste Werkzeug zur Messung der wahren Position ist eine CMM. Diese Maschinen können die Lage von Merkmalen relativ zu festgelegten Bezugspunkten präzise messen. Sie erfassen 3D-Datenpunkte, um zu bewerten, ob Merkmale innerhalb der zylindrische Toleranzzone definiert durch die wahre Position.

-

Optische Vergleichssysteme und Bildverarbeitungssysteme

Für weniger komplexe Teile können optische Vergleichssysteme oder Bildinspektionssysteme schnelle 2D-Positionskontrollen bieten. Sie sind jedoch in der Regel weniger genau als CMMs und erfüllen möglicherweise nicht vollständig die Anforderungen an die 3D-Positionsgenauigkeit.

-

Go-/No-Go-Messgeräte

Go-/No-Go-Messgeräte werden manchmal für schnelle Bestehens-/Durchfallkontrollen verwendet, liefern jedoch keine detaillierten Daten zur wahren Position. Sie sind am besten für die Massenproduktion geeignet, bei der keine Abweichung über die festgelegten Grenzen hinaus erlaubt ist.

Interpretation der Ergebnisse der wahren Positionsmessung

-

Vergleich mit dem Merkmalskontrollrahmen

Interpretieren Sie die Daten stets anhand des Merkmalskontrollrahmen auf der Zeichnung, die die Toleranzzone und erforderliche Bezugspunkte definiert.

-

Verstehen Sie Bonus-Toleranz und MMC

Wenn das Merkmal mit angegeben ist Maximalmaterialbedingung (MMC), Messwerte können Bonus-Toleranz enthalten – die zusätzliche zulässige Abweichung, wenn ein Merkmal kleiner oder größer als seine MMC-Größe ist.

-

Verifizieren Sie die Bezugsausrichtung

Bestätigen Sie, dass das Teil vor der Messung richtig mit den Bezugspunkten ausgerichtet ist. Eine Fehlstellung kann zu ungenauen True-Position-Ergebnissen führen.

Sicherstellung der Genauigkeit in der CNC-Produktion

Zuverlässige True-Position-Messung erfordert mehr als nur die richtigen Werkzeuge:

-

Regelmäßige Kalibrierung der Messgeräte

Die Kalibrierung von CMMs und anderen Messgeräten gewährleistet die Messgenauigkeit im Laufe der Zeit.

-

Geschulte Bediener

Erfahrene Bediener verstehen die Feinheiten der GD&T True Position und wie man Messdaten korrekt interpretiert.

-

Konsistente Einrichtungsverfahren

Die Verwendung standardisierter Spann- und Einrichtungsverfahren reduziert Variationen in der Bauteilorientierung und minimiert falsche Abweichungsmessungen.

-

Verwendung von Software zur Datenanalyse

Viele Fertigungsumgebungen in Deutschland nutzen Software, um True Position-Daten zu analysieren und zu berichten, was die Erkennung von Trends erleichtert und Prozesse proaktiv anpasst.

Durch die Kombination präziser Werkzeuge, gründlicher Inspektionsmethoden und konsistenter Praktiken können Sie True Position mit Vertrauen messen, um enge GD&T-Anforderungen zu erfüllen und die Qualität Ihrer CNC-Bearbeitungsprozesse in Deutschland aufrechtzuerhalten.

True Position vs Koordinatentoleranz – Das Verständnis des Unterschieds

Beim Arbeiten mit GD&T True Position, es ist entscheidend, es vom traditionellen Koordinatentoleranz zu unterscheiden. Koordinatentoleranz befasst sich mit der Festlegung von Grenzen für Merkmale basierend auf festen Messungen in X-, Y- und manchmal Z-Richtungen. Es ist unkompliziert, kann aber das größere Ganze in der Präzision übersehen.

Die wahre Position konzentriert sich auf die tatsächliche Lage eines Merkmals relativ zu Bezugspunkten, wobei Größe, Form und Orientierung in einer einzigen Toleranzzone berücksichtigt werden. Dieser Ansatz ist flexibler und realistischer in der realen Fertigung, wo perfekte Bedingungen selten existieren.

Warum die wahre Position der Koordinatentoleranz überlegen ist

Bessere Kontrolle über komplexe Merkmale

Toleranzen der wahren Position erstellen eine zylindrische Toleranzzone um einen theoretischen Punkt oder eine Achse, die es Bauteilen erlaubt, innerhalb akzeptabler Grenzen abzuweichen, ohne zu versagen. Koordinatentoleranz beschränkt sich auf rechteckige Zonen, was oft dazu führt, dass Teile die Inspektion aufgrund strenger Eckenlimits nicht bestehen, auch wenn sie funktional in Ordnung sind.

Integriert Bonus-Toleranz

Mit Maximalmaterialbedingung (MMC), die wahre Position erlaubt zusätzliche Toleranz (Bonus-Toleranz), wenn sich Merkmale vom maximalen Materialzustand entfernen. Koordinatentoleranz fehlt dies, was zu zu engen Grenzen und höheren Ausschussraten führt.

Datum Referenz Integration

Die wahre Position verwendet Datenreferenzen um Teile während der Inspektion und Montage konsistent auszurichten. Dies stellt sicher, dass Merkmale relativ zu funktionalen Oberflächen positioniert sind, was die Gesamtpassform und Funktion des Teils verbessert – eine Koordinatentoleranz auf diesem Niveau kann dies nicht vollständig garantieren.

Vereinfachung der Inspektion und Kostensenkung

Inspektion mit Koordinatenmessgeräte (CMM) ist für die wahre Position optimiert, da die Toleranzierung eng mit der Herstellung von Teilen durch CNC-Maschinen übereinstimmt. Dies führt zu weniger Überarbeitungen, weniger Nacharbeit und reibungsloseren Fertigungsabläufen.

Wann man die wahre Position in der Fertigung verwendet

- Kritische Lagemerkmale: Verwenden Sie die wahre Position für Löcher, Schlitze oder Taschen, bei denen die genaue Lage die Montage oder die Leistung des Teils beeinflusst.

- Funktionale Baugruppen: Für Teile, die exakt mit anderen Komponenten passen müssen, stellt True Position sicher, dass Toleranzzonen mit den realen Passungsbedingungen übereinstimmen.

- Komplexe Geometrien: Wenn Merkmale Ausrichtung oder Konzentricität betreffen, bietet True Position eine umfassende Kontrolle.

- CNC-Bearbeitungsprozesse: Wenn Ihre Produktion CNC-Fräser oder -Drehmaschinen verwendet, macht True Position die Programmierung und Inspektion genauer und zuverlässiger.

- Wenn Bonus-Toleranz benötigt wird: Wann immer Materialbedingungen schwanken und Sie MMC für Kosteneinsparungen und Flexibilität nutzen möchten.

True Position bietet größere Präzision und praktische Toleranzverwaltung als Koordinatentoleranz. Es ist unerlässlich für moderne Fertigungsumgebungen, insbesondere auf dem deutschen Markt, wo enge Spezifikationen und schlanke Produktionsmethoden vorherrschen. Wählen Sie True Position, um die Teilequalität zu optimieren, die Inspektion zu erleichtern und Kosten effektiv zu senken.

FAQs zu True Position in GD&T mit Positions-Toleranz und Messwerkzeugen

Beim Arbeiten mit GD&T True Position: Es ist üblich, einige Fragen dazu zu haben, wie es funktioniert, insbesondere im Vergleich zu anderen Toleranzmethoden und wie Messungen eine Rolle spielen. Hier ist ein einfacher Überblick über einige der häufigsten Fragen.

Was ist der Unterschied zwischen der tatsächlichen Position und der Positionstoleranz

- Wahre Position ist eine spezielle Art der Lageabweichung, die in GD&T definiert ist und steuert, wie weit eine Funktion von ihrer genauen Nennlage abweichen darf zylindrische Toleranzzone.

- Positions Toleranz wird oft austauschbar mit der tatsächlichen Position verwendet, aber im Allgemeinen kann die Positions Toleranz breit gefasst jede Toleranz bezeichnen, die zulässige Abweichungen in der Lage einer Funktion angibt.

- Tatsächliche Position ist präziser, weil sie ein Merkmalskontrollrahmen mit Symbolen und Bezugspunkten verwendet, um zu definieren, wie die Lage gemessen wird.

- Dieser Fokus auf die Kontrolle des tatsächlichen geometrischen Zentrums von Funktionen ermöglicht eine höhere Genauigkeit beim CNC-Bearbeiten und bei der Montage.

Wie beeinflusst MMC die tatsächliche Position

- MMC (Maximum Material Condition) ist entscheidend bei der tatsächlichen Position, weil es erlaubt Bonus-Toleranz, die Toleranzzone zu vergrößern, wenn die Größe eines Merkmals vom maximalen Materiallimit abweicht.

- Wenn ein Loch oder Stift bei MMC ist, ist die Toleranzzone am kleinsten, was eine enge Kontrolle gewährleistet.

- Da sich das Material vom MMC entfernt (wie ein Loch, das größer wird), erhöht sich die zulässige Positionsabweichung dank der Bonus-Toleranz.

- Diese Flexibilität hilft Herstellern in Deutschland, die Qualität zu erhalten, ohne die Toleranzen zu überziehen, was Zeit und Geld spart.

Kann die wahre Position auf nicht-zylindrische Merkmale angewendet werden

- Die wahre Position ist hauptsächlich für Merkmale wie Löcher, Schlitze oder Stifte konzipiert, die Mittelpunktpunkte oder Achsen betreffen.

- Für nicht-zylindrische Merkmale (wie rechteckige oder unregelmäßige Formen), könnte die wahre Position ungeeignet sein, da das Konzept auf einer zylindrischen Toleranzzone beruht.

- Alternativen, wie Profiltoleranzen or Koordinatentoleranz, bieten oft eine bessere Kontrolle für diese Merkmalstypen.

- Einige komplexe Einstellungen verwenden jedoch kombinierte Toleranzen mit der wahren Position für gemischte Geometrien.

Welche Werkzeuge sind am besten geeignet, um die wahre Position zu messen?

- Die Koordinatenmessmaschine (KMM) ist das bevorzugte Werkzeug, um die wahre Position genau zu messen, dank seiner Fähigkeit, komplexe Merkmale zu erfassen und sie mit engen Toleranzen mit nominalen Positionen zu vergleichen.

- Andere Werkzeuge umfassen:

- Optische Vergleichsgeräte

- Formmessmaschinen

- Spezialisierte CNC-Prüfsonden

- Richtige Einrichtung mit Bezug auf definierte Datums Es ist unerlässlich, zuverlässige True-Position-Messungen zu erhalten.

- Gute Softwareintegration hilft dabei, Rohmessungen in aussagekräftige True-Position-Daten für die Qualitätskontrolle umzuwandeln.

Wie stellt TopCNCPro die Einhaltung von GD&T sicher

- At TopCNCPro, wir priorisieren Präzision und Genauigkeit durch strikte Befolgung der GD&T-Standards, einschließlich der korrekten Anwendung der True-Position-Prinzipien.

- Unser Prozess umfasst:

- Detaillierte Interpretation von technischen Zeichnungen mit Merkmalskontrollrahmen und Bezugspunktreferenzen.

- Verwendung modernster Technologien CNC-Bearbeitung in Kombination mit fortschrittlichen Inspektionswerkzeugen wie CMMs.

- Anwendung von MMC und Bonus-Toleranzen korrekt, um die Fertigung zu optimieren, ohne die Qualität zu beeinträchtigen.

- Kontinuierliche Schulungen und Qualitätskontrollen, um sicherzustellen, dass Teile die Toleranzanforderungen erfüllen oder übertreffen.

- Dieser Ansatz hilft uns, schnelle, hochwertige Komponenten zu liefern, die den anspruchsvollen Anforderungen deutscher Kunden in den Bereichen Luft- und Raumfahrt, Automobil, Medizin und Industrie entsprechen.

Durch das Verständnis dieser häufig gestellten Fragen können Sie besser nachvollziehen, wie True Position innerhalb von GD&T funktioniert und warum es ein entscheidender Bestandteil der präzisen CNC-Bearbeitung und Qualitätsfertigung ist.