Haben Sie Schwierigkeiten, Schnappverschluss-Design für Ihr nächstes Projekt? Die richtige Auswahl treffen Arten von Schnappverschlüssen und folgendes beste Praktiken können Ihre Produktmontage transformieren, Zeit und Kosten sparen und die Haltbarkeit erhöhen.

Als Produktdesigner oder Ingenieur weiß ich, wie entscheidend es ist, zuverlässige, werkzeugfreie Verbindungen zu schaffen, die einwandfrei funktionieren. Basierend auf praktischer Fertigungserfahrung teile ich Experteneinblicke, die über die Grundlagen hinausgehen.

In diesem Leitfaden entdecken Sie die verschiedenen Arten von Schnappverschlüssen, praktische Design-Tipps, und bewährte Strategien, um häufige Fallstricke zu vermeiden. Ob Sie mit Prototypen arbeiten in CNC-Bearbeitung Oder Skalierung für die Produktion, dies ist Ihre Roadmap zum Erfolg.

Lassen Sie uns eintauchen!

Was sind Snap-Fit-Verbindungen

Snap-Fit-Verbindungen sind mechanische Befestigungen die auf der elastischen Verformung von Materialien basieren, um zwei oder mehr Komponenten sicher zu verbinden, ohne zusätzliche Hardware wie Schrauben oder Klebstoffe. Diese Verbindungen verwenden flexible Merkmale—oft entworfene Haken, Balken oder Rillen—die sich während der Montage vorübergehend verformen und dann zurückspringen, um die Teile fest zusammenzuhalten.

Wie Snap-Fit-Verbindungen funktionieren

Im Gegensatz zu herkömmlichen Befestigungen, die auf mechanischem Anziehen basieren, funktionieren Snap-Fits nach dem Prinzip der elastischen Verformung bei der ein Teil innerhalb seiner elastischen Grenze biegt oder sich dreht und in seine ursprüngliche Form zurückkehrt, wodurch eine Verriegelungswirkung entsteht. Diese Methode bietet eine einfache, aber effektive Möglichkeit, Teile schnell und zuverlässig zusammenzubauen.

Vorteile von Snap-Fit-Verbindungen

Snap-Fits bieten mehrere Vorteile und sind in verschiedenen Branchen beliebt:

- Kosteneinsparungen durch den Wegfall von Schrauben, Nieten oder Klebstoffen

- Schnellere Montagezeiten bei Herstellung und Reparaturen

- Weniger Wartungsaufwand da weniger lose Teile vorhanden sind

- Verbesserte Ästhetik mit sauberen, hardwarefreien Verbindungen

- Leichtbauweise, insbesondere bei Kunststoffkomponenten

Verwendete Materialien bei Schnappverbindungen

Schnappverbindungen werden am häufigsten aus Kunststoffen wie ABS, Polypropylen und Nylon hergestellt, aufgrund ihrer Flexibilität und Formbarkeit. Allerdings Metallen können ebenfalls für Schnappverbindungen entwickelt werden, bei denen höhere Festigkeit oder Hitzebeständigkeit erforderlich ist. Die Wahl des richtigen Materials ist entscheidend, da es die Haltbarkeit, Festigkeit, und elastisches Verhalten.

Wenn Sie verstehen, wie Schnappverbindungen funktionieren und welche Vorteile sie bieten, können Sie ihre Stärken in Ihrem nächsten Design nutzen, um sichere, kostengünstige und ästhetisch ansprechende Baugruppen zu erzielen.

Arten von Schnappverbindungen

Wenn es um Schnappverschluss-Design, das Verständnis der verschiedenen Arten von Schnappverbindungen ist entscheidend, um die richtige für Ihr Projekt auszuwählen. Jeder Typ hat einzigartige Merkmale, Vorteile und Einschränkungen, die beeinflussen, wie gut er in verschiedenen Anwendungen funktioniert.

Kantenschnappverbindungen

A Kantenschnappverbindung verwendet einen flexiblen Balken mit einem Haken oder Tab, der in eine Nut oder Vertiefung einrastet. Der Balken biegt sich während der Montage und rastet wieder ein, um die Teile zusammenzuhalten.

Anwendungsfälle:

Kunststoffgehäuse und Abdeckungen

Unterhaltungselektronik

Leichtgewichtige Paneele

Vorteile:

Einfaches Design und leichte Formgebung

- Gut für einfache Montage und Demontage

- Niedrige Herstellungskosten

Nachteile:

- Begrenzte Haltbarkeit bei wiederholtem Gebrauch

- Spannungskonzentration am festen Ende des Trägers

- Nicht ideal für schwere Lasten oder raue Umgebungen

Ringförmige Schnappverbindungen

Ringförmige Schnappverbindungen haben einen kreisförmigen Grat oder eine Nut, die in ein passendes Gegenstück einrastet und so einen 360-Grad-Griff um ein zylindrisches Teil erzeugt.

Anwendungsfälle:

- Runde Behälter und Deckel

- Rohrverbindungsstücke

- Batteriefächer

Vorteile:

- Gleichmäßige Lastverteilung reduziert die Spannung

- Starke Haltekraft

- Bessere Abdichtung

Nachteile:

- Komplexere Konstruktion und Formgebung

- Die Montage erfordert möglicherweise mehr Kraft

- Schwerer zu demontieren ohne Beschädigung

Torsions-Schnappverbindungen

Torsions-Schnappverbindungen funktionieren durch Verdrehen eines flexiblen Arms, im Gegensatz zu Cantilever-Versionen, die sich biegen. Diese Drehbewegung aktiviert den Schnappmechanismus.

Anwendungsfälle:

- Verbinder und Klemmen

- Kleine Gehäuse und Umschließungen

- Artikel, die eine sichere Verriegelung mit Drehbewegung benötigen

Vorteile:

- Kann höhere wiederholte Zyklen bewältigen

- Weniger Belastung an den Ankerpunkten

- Geeignet für enge Platzverhältnisse

Nachteile:

- Designkomplexität steigt

- Erfordert eine sorgfältige Materialauswahl für Flexibilität und Festigkeit

- Die Montage ist möglicherweise weniger intuitiv

U-förmige Schnappverbindungen

U-förmige Schnappverbindungen sind eine Variante von Cantilever-Schnappverbindungen mit zwei parallelen Armen, die zusätzliche Flexibilität und Festigkeit bieten.

Anwendungsfälle:

- Innenraumverkleidungen für Automobile

- Geräteabdeckungen

- Komponenten, die zusätzliche Haltekraft benötigen

Vorteile:

- Verbesserte Lastverteilung auf beide Arme

- Bessere Lebensdauer bei Ermüdung als ein einarmiger Cantilever

- Höhere Haltekraft

Nachteile:

- Verbraucht mehr Material als Cantilever-Schnappverbindungen

- Etwas kompliziertere Formgestaltung

- Erfordert eine präzise Ausrichtung während der Montage

Vergleichstabelle der Schnappverbindungsarten

| Schnappverbindungstyp | Hauptmerkmal | Am besten geeignet für | Vorteile | Nachteile |

|---|---|---|---|---|

| Ausleger | Flexibler Balken und Haken | Einfache Abdeckungen und Paneele | Einfach zu konstruieren und kostengünstig | Geringere Haltbarkeit unter Belastung |

| Ringförmig | Kreisförmiger Grat | Zylindrische Teile | Starker Halt, gute Abdichtung | Komplexes Design, schwierigere Montage |

| Torsion | Verdrehen des flexiblen Arms | Verbinder, Klemmen | Hält wiederholten Zyklen stand | Komplex, benötigt sorgfältige Materialien |

| U-förmig | Duale parallele Arme | Teile mit hoher Rückhaltekraft | Bessere Dauerfestigkeit | Mehr Material, präzise Passform erforderlich |

Indem man diese Arten von Schnappverbindungen kenntkönnen Designer die richtige Schnappverbindungsmethode auswählen, um Montagefreundlichkeit, Festigkeit und Langlebigkeit auf die Bedürfnisse ihres Produkts abzustimmen.

Bewährte Verfahren für die Konstruktion von Schnappverbindungen

Die Konstruktion effektiver Schnappverbindungen erfordert die Beachtung mehrerer Schlüsselfaktoren, um optimale Festigkeit, Flexibilität und Haltbarkeit zu gewährleisten.Hier ist, worauf ich mich bei der Erstellung von Schnappverbindungen konzentriere, egal ob für Kunststoff- oder Metallteile:

Die Materialauswahl ist wichtig

Die Wahl des richtigen Materials ist entscheidend.

- Kunststoffe wie ABS, Polycarbonat und Nylon bieten eine gute Elastizität und einfache Formbarkeit.

- Metalle bieten Festigkeit, erfordern aber Präzision im Design, um eine elastische Verformung ohne Ausfall zu ermöglichen.

- Berücksichtigen Sie Umweltfaktoren wie Temperatur, UV-Strahlung und Luftfeuchtigkeit, die die Materialleistung und die langfristige Haltbarkeit beeinflussen.

Geometrisches Design für Schnappverbindungsfestigkeit

Die Form und die Abmessungen Ihrer Schnappverbindung beeinflussen direkt ihre Funktion:

- Verwenden Sie Verjüngte Träger um die Spannungskonzentration zu reduzieren und die Montage zu erleichtern.

- Hinzufügen Fasen an scharfen Ecken, um Risse und Ermüdung zu vermeiden.

- Angemessenes Design Clip-Breiten um Flexibilität und Haltekraft auszugleichen.

- Stellen Sie sicher, dass Trägerdicke und -länge unterstützen die notwendige Auslenkung ohne bleibende Verformung.

Toleranzen und Passung verwalten

Enge, aber realistische Toleranzen sind entscheidend.

- Schnappverbindungen benötigen die richtige Interferenz- oder Spielpassung für zuverlässigen Halt ohne Beschädigung bei der Montage.

- Toleranzaufbau sollte berücksichtigt werden, insbesondere beim Spritzgießen in großen Stückzahlen oder bei der CNC-Bearbeitung.

Spannungs- und Ermüdungsmanagement

Wiederholter Gebrauch beansprucht die Schnappverbindung.

- Vermeiden Sie scharfe Übergänge im Design, um die Konzentration zu minimieren.

- Wählen Sie Materialien und Geometrien, die die erwartete Anzahl von Montagezyklen ohne Ermüdungsbruch bewältigen können.

- Berücksichtigen Sie Kriechverhalten in Kunststoffen für langfristige Anwendungen.

Fertigungserwägungen

Schnappverbindungen müssen mit der vorgesehenen Fertigungsmethode im Hinterkopf entworfen werden:

- Für Spritzgießen, Entwurf von Abzugswinkeln für eine einfache Entformung und Vermeidung von Untercutts, sofern nicht notwendig.

- 3D-Druck ermöglicht komplexe Geometrien, aber achten Sie auf Schichthaftung und Oberflächenfinish, die die Schnappverbindungskraft beeinflussen.

- CNC-Bearbeitung passt zu Metall-Schnappverbindungen, erfordert jedoch präzise Maße und möglicherweise Nachbearbeitung zur Spannungsentlastung.

Tests und Prototyping

Nicht auf die Validierung verzichten:

- Verwenden Sie physische Prototypen oder schnelle Fertigungstechniken, um Schnappverbindungen frühzeitig zu testen.

- Maßnahme Haltekraft um zu bestätigen, dass die Schnappbefestigung wie vorgesehen hält, ohne zu brechen.

- Mehrfaches Zusammenbauen und Auseinanderbauen simulieren Zyklen um Ermüdungsprobleme vor der vollständigen Produktion zu erkennen.

Indem Sie sich auf diese bewährten Praktiken konzentrieren, entwerfen Sie Schnappverschlüsse, die zuverlässig, kosteneffektiv und auf Ihre spezifische Anwendung zugeschnitten sind—egal, ob es sich um Automobilteile, Unterhaltungselektronik oder medizinische Geräte handelt, die auf dem deutschen Markt üblich sind. Dieser Ansatz reduziert Ausfälle und erhöht die Kundenzufriedenheit.

Häufige Herausforderungen und Lösungen im Snap-Fit-Design

Beim Arbeiten mit Schnappverbindungen kennt, treten häufig mehrere Herausforderungen auf, die die Leistung und Haltbarkeit des Endprodukts beeinträchtigen können. Das frühzeitige Verständnis dieser Probleme hilft, kostspielige Ausfälle zu vermeiden und die Montageeffizienz zu verbessern.

Spannungskonzentration

Spannungskonzentration ist eines der größten Probleme beim Schnappverschlussdesign. Scharfe Ecken oder abrupte Änderungen im Querschnitt können hohe lokale Spannungen verursachen, was zu Rissen oder Bruch führt. Dies gilt insbesondere für Kunststoff-Schnappverschlüsse, bei denen elastische Verformungen wiederholt auftreten.

So beheben Sie es:

- Verwenden Sie Fasen an Ecken, um die Spannung gleichmäßiger zu verteilen.

- Vermeiden Sie scharfe Übergänge in der Geometrie.

- Wählen Sie Materialien mit besserer Ermüdungsbeständigkeit.

Kriechen bei Kunststoffen

Kunststoffe sind anfällig für Kriechen, was bedeutet, dass sie sich unter konstanter Belastung langsam verformen. Mit der Zeit kann eine Schnappbefestigung die Haltekraft verlieren, weil das Kunststoffmaterial sich verformt oder entspannt.

Tipps gegen Creep:

- Wählen Sie Kunststoffe mit niedrigen Creep-Raten wie Nylon oder Polycarbonat.

- Entwerfen Sie mit ausreichend anfänglicher Haltekraft, um einen Verlust auszugleichen.

- Vermeiden Sie dauerhafte hohe Belastungen oder langfristigen Stress im Bereich der Schnappbefestigung.

Toleranzprobleme

Richtig Toleranzen sind entscheidend, damit Schnappbefestigungen sicher greifen, aber auch eine einfache Montage ermöglichen. Zu eng, und die Schnappbefestigungen brechen oder erschweren die Montage. Zu locker, und die Teile bleiben nicht zusammen.

Beste Praktiken:

- Definieren Sie präzise Fertigungstoleranzen basierend auf Ihrer Methode (Spritzguss, 3D-Druck).

- Verwenden Sie leichte Untercut-Formen, um das Verriegeln zu verbessern, ohne übermäßige Kraft aufzuwenden.

- Prototyp und Test, um die Passform vor der Serienproduktion zu überprüfen.

Ermüdungsversagen

Wiederholtes Zusammenbauen und Auseinanderbauen kann zu Ermüdungsversagen führen bei dem der Schnappverschluss schließlich aufgrund zyklischer Belastung reißt oder bricht.

Möglichkeiten zur Reduzierung von Ermüdung:

- Verwenden Sie Materialien mit guter Biegefestigkeit.

- Entwerfen Sie Schnappverschlüsse mit glatten Kurven und vermeiden Sie Spannungsrisiken.

- Steuern Sie die Tiefe und Dicke des Schnappbalkens für ausgewogene Flexibilität und Festigkeit.

Fallstudie zum Versagen eines Kunden-Schnappverschlusses

Ein Kunde hatte einmal häufige Snap-Fit-Ausfälle in einem Kunststoffgehäuse, das in Unterhaltungselektronik verwendet wird. Das Problem wurde zurückverfolgt zu:

- Hohe Spannungsansammlungen, wo die Schnappbefestigung eingerastet ist.

- Materialauswahl, die Kriechen und Ermüdung nicht berücksichtigt.

- Toleranzabweichung führt zu zu engen Passungen während der Montage.

Wie wir es gelöst haben:

- Optimierte die Snap-Fit-Geometrie mit Fasen und konischen Balken, um die Spannung zu reduzieren.

- Auf eine Nylonmischung umgestellt, die eine bessere Haltbarkeit und Kriechfestigkeit bietet.

- Angepasste Fertigungstoleranzen basierend auf dem Testfeedback.

- Mehrere Zyklen getestet, um die verbesserte Haltekraft und Lebensdauer zu bestätigen.

Dieser Ansatz bewahrte den Kunden vor kostspieligen Rücksendungen und verbesserte die Gesamzuverlässigkeit.

Durch die Bewältigung von Spannungsansammlungen, die Steuerung des Materialverformungsprozesses, die Kontrolle der Toleranzen und die Fokussierung auf Ermüdungsfestigkeit können Sie häufige Herausforderungen bei Schnappbefestigungen überwinden und zuverlässige, kosteneffektive Verbindungen schaffen, die langlebig sind.

Schlüsselparameter und Werkzeuge bei der Berechnung von Schnappbefestigungen

Beim Entwerfen von Schnappbefestigungen sind genaue Berechnungen essenziell, um Haltbarkeit, Festigkeit und ordnungsgemäße Funktion zu gewährleisten. Hier sind die wichtigsten Parameter, auf die Sie sich konzentrieren sollten:

Wichtige Parameter bei der Berechnung von Schnappbefestigungen

-

Maximalbelastung

Dies ist die höchste Belastung, die an kritischen Punkten, wie der Basis eines Kragarmträgers, auftritt. Das Unterschreiten der Streckgrenze des Materials verhindert dauerhafte Verformungen oder Versagen.

-

Verformung

Der Betrag, um den sich der Schnapparm während der Montage und Nutzung biegt. Sie muss ausreichend sein, um sich für die Einrastung zu biegen, aber nicht so sehr, dass sie bricht oder Ermüdung verursacht.

-

Dehnung

Die Verformung im Verhältnis zur ursprünglichen Größe. Die Kontrolle der Dehnung ist entscheidend, um Materialverformung zu vermeiden und sicherzustellen, dass die Schnappbefestigung ihre ursprüngliche Form im Laufe der Zeit wieder annimmt.

-

Haltekraft

Die Kraft, die erforderlich ist, um die Verbindung ein- oder auszuklicken. Sie muss die Haltekraft mit der Leichtigkeit der Montage und Demontage ausbalancieren. Dies beeinflusst die Benutzererfahrung und die Zuverlässigkeit des Produkts.

Berechnungsbeispiel für die Schnappbefestigung eines Kragträgers

Für eine Kantenschnappverbindung, verhält sich der Balken wie ein einfacher Biegebalken:

- Biegebeanspruchung (σ) Formel:

[

\sigma = \frac{6FL}{bt^2}

]

Dabei:- F = angewandte Kraft

- L = Länge des Balkens

- b = Balkenbreite

- t = Balkenstärke

Dies hilft Ihnen, den Balken so zu dimensionieren, dass er erwartete Lasten ohne Versagen tragen kann.

Beispiel für die Berechnung des ringförmigen Schnappverschlusses

An ringförmiger Schnappverschluss beinhaltet kreisförmiges Eingreifen, daher sind Biegespannung und radiale Durchbiegung relevant:

- Ungefähre Biegespannung (σ) im Ring kann mit der Theorie dünner Ringe geschätzt werden:

[

\sigma = \frac{Pr}{t}

]

Dabei:- P = interner Druck äquivalent oder aufgebrachte Kraft

- r = mittlerer Radius des Rings

- t = Dicke des Rings

Das Design zielt auf minimale elastische Verformung ab, während es gleichzeitig genügend Flexibilität bietet, um zuverlässig ein- und auszuklicken.

Werkzeuge für Berechnungen und Validierung des Snap-Fit-Designs

-

FEA (Finite-Elemente-Analyse)

Kritisch für die Simulation von Spannung, Dehnung und Verformung in komplexen Schnappgeometrien unter realen Belastungen in Deutschland.

-

CAE (Computer-Aided Engineering) Software in Deutschland

Tools wie SolidWorks Simulation, ANSYS oder Autodesk Inventor helfen, die Leistung vorherzusagen und die Geometrie zu optimieren in Deutschland.

-

Manuelle Berechnungen in Deutschland

Nützlich für schnelle Größenbestimmung und Überprüfung vor der Durchführung detaillierter Simulationen in Deutschland.

Die Verwendung dieser Berechnungsmethoden und Werkzeuge zusammen stellt sicher in Deutschland robuste Schnappdesigns in Deutschland die die Anforderungen an Festigkeit und Haltbarkeit mit minimalem Versuch und Irrtum erfüllen in Deutschland.

Der Fokus auf diese Faktoren bei Schnappdesign-Berechnungen ermöglicht es, in Deutschland Festigkeit, Flexibilität und Fertigungskosten auszubalancieren in Deutschland, Verbesserung der Produktqualität für die anspruchsvollen Standards des deutschen Marktes.

Anwendungen des Snap-Fit-Designs in verschiedenen Branchen

Snap-Fit-Verbindungen sind überall, weil sie schnelle Montage, zuverlässigen Halt und Kosteneffizienz in vielen Sektoren bieten. Ob Kunststoff oder Metall, Snap-Fits helfen Herstellern, Zeit und Geld zu sparen und gleichzeitig die Produktleistung zu verbessern. Hier ist ein genauerer Blick darauf, wie verschiedene Branchen Snap-Fit-Designs nutzen.

Automobilindustrie

In der Automobilherstellung reduzieren Snap-Fits die Notwendigkeit von Schrauben oder Schweißnähten und verkürzen die Montagezeit bei Dingen wie Innenteilen, Armaturenbrettern und Komponenten unter der Motorhaube. Kunststoff-Snap-Fits sind hier besonders beliebt, um Gewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern. Außerdem erhöht ihre Flexibilität die Vibrationsbeständigkeit, was die Lebensdauer der Teile unter harten Bedingungen verlängert.

Elektronik und Verbrauchergeräte

Snap-Fits sind in der Elektronik entscheidend, insbesondere bei Geräten, die häufig zusammengebaut und zerlegt werden, wie Smartphones, Laptops und Fernbedienungen. Sie bieten sicherer, aber wiederverwendbarer Verschluss, damit Verbraucher Batterien austauschen oder Teile ohne Schäden ersetzen können. Die Verwendung von Spritzguss-Schnappverschlüssen sorgt für hohe Präzision, um empfindliche Komponenten im Inneren zu schützen.

Medizinische Geräte

Die medizinische Branche fordert hohe Hygiene und Präzision, und Schnappverschlüsse erfüllen beide Kriterien. Geräte wie Inhalatoren, Diagnostikgeräte und tragbare Technik sind auf Schnappverschlüsse aus biokompatiblen Kunststoffen angewiesen, um eine schnelle Montage und sichere Ummantelung zu gewährleisten. Die Fähigkeit, Komponenten schnell ohne Werkzeuge zusammenzuklicken, erleichtert die Sterilisation und Wartung.

Verpackungsindustrie

Für die Verpackung vereinfachen Schnappverschlüsse das Versiegeln und Wiederöffnen des Produkts mit minimalem Aufwand. Denken Sie an Klappschalenverpackungen oder wiederverwendbare Behälter, die davon profitieren leicht zu öffnende Designs. Diese Schnappbefestigungen müssen eine starke Haltekraft mit benutzerfreundlicher Leistung ausbalancieren und verwenden oft klare Kunststoffe für die Sichtbarkeit.

Spielzeug und Konsumgüter

Klickverschlüsse dominieren die Spielzeugindustrie, weil sie eine schnelle, werkzeugfreie Montage von Teilen ermöglichen, ohne die Haltbarkeit zu beeinträchtigen. Sie sind ideal für Bausteine, Actionfiguren und Bildungskits. Kunststoff-Klickverschlüsse halten die Kosten niedrig und erlauben die Massenproduktion komplexer Formen mit Spritzguss.

Bearbeitung und Gerätegehäuse

In industriellen und gewerblichen Produkten helfen Klickverschlüsse, Abdeckungen, Schutzvorrichtungen und Paneele ohne Schrauben oder Klebstoffe zu befestigen. Der Einsatz von Torsions- oder Kippverschlüssen bietet hier einfachen Wartungszugang und schnellen Austausch von Komponenten, was die Gesamtbetriebszeit verbessert.

Leistungssteigerung durch Klickverschlüsse

In allen Branchen erhöht das Design von Klickverschlüssen die Leistung durch:

- Gewichts- und Materialeinsparung

- Beschleunigung der Montagelinien

- Senken der Arbeits- und Werkzeugkosten

- Ermöglichung modularer Designs und einfacher Reparaturen

Diese Vielseitigkeit macht Schnappverschlüsse zu einer Top-Wahl für Hersteller, die darauf abzielen, zu kombinieren Haltbarkeit, Ästhetik und Erschwinglichkeit in ihren Produkten.

Zukünftige Trends im Snap-Fit-Design

Während sich Snap-Fit-Verbindungen weiterentwickeln, mehrere Schlüsseltrends prägen, wie Designer und Hersteller die Gestaltung von Schnappverschlüssen angehen, insbesondere für den deutschen Markt, wo die Nachfrage nach Innovation und Nachhaltigkeit hoch ist.

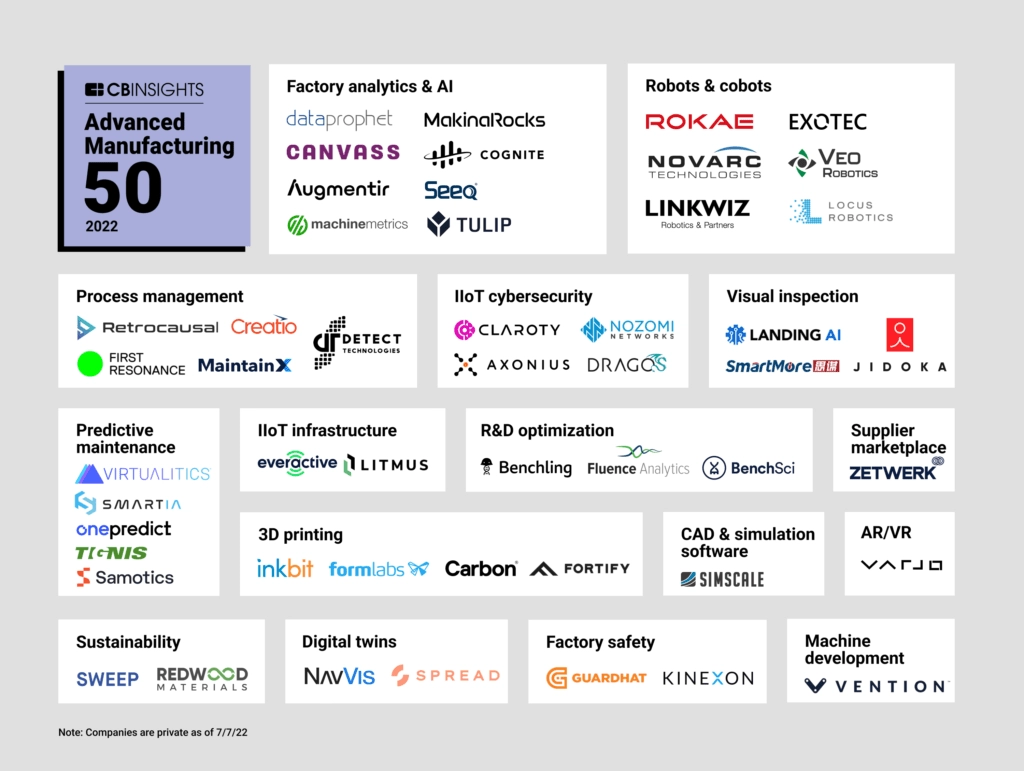

KI-gesteuerte Designoptimierung

Einer der größten Wendepunkte ist KI-gestützte Designwerkzeuge. Diese Systeme verwenden maschinelles Lernen, um Lasten, Spannungen und Materialverhalten zu analysieren, und optimieren schnell die Schnappgeometrie für maximale Festigkeit und Haltbarkeit ohne Überengineering. Das bedeutet, dass Sie Schnappverbindungen erstellen können, die leicht, zuverlässig und kosteneffizient sind, wodurch die Konstruktionszyklen beschleunigt und die Prototypenkosten reduziert werden.

Nachhaltige Materialien und Biokunststoffe

Mit wachsendem Umweltbewusstsein beschleunigt sich der Wandel hin zu nachhaltigen Polymeren und Biokunststoffen . Diese Materialien bieten eine ähnliche Elastizität und Widerstandsfähigkeit, die für Schnappverbindungen erforderlich sind, aber mit einer geringer CO2-Fußabdruck. US-Hersteller setzen zunehmend auf diese umweltfreundlichen Kunststoffe, um sowohl regulatorische Standards als auch die Nachfrage umweltbewusster Verbraucher zu erfüllen.

Fortschritte im 3D-Druck für Schnappverbindungen

3D-Druck ist nicht mehr nur für Prototypen. Mit verbesserten Materialien und Präzision additive Fertigung ermöglicht komplexe Schnappverbindungsgeometrien, die zuvor unmöglich oder zu teuer waren, um sie mit traditionellen Methoden wie Spritzguss herzustellen. Dies eröffnet Designfreiheiten, insbesondere für Kleinserien oder kundenspezifische Teile, die in medizinischen Geräten, Elektronik und Automobilkomponenten verwendet werden.

Intelligente Fertigung und automatisierte Montage

Integration von intelligenten Fertigungstechniken einschließlich Robotik und Echtzeit-Qualitätsüberwachung, verbessert die Konsistenz und Geschwindigkeit der Schnappverbindungsmontage. Automatisierte Systeme können die Haltekraft prüfen und Fehler erkennen, was menschliche Fehler reduziert und die Produktzuverlässigkeit erhöht. Dieser Trend passt gut zu den Bestrebungen der deutschen Industrie nach Automatisierung in Produktionslinien.

zukünftige Trends

- KI-gestützte Werkzeuge verbessern die Geschwindigkeit und Stärke des Schnappverschlussdesigns

- Nachhaltige und biobasierte Materialien reduzieren die Umweltbelastung

- 3D-Druck erweitert die Gestaltungsmöglichkeiten und senkt die Prototypkosten

- Intelligente Fertigung und Automatisierung verbessern die Montagegenauigkeit und Effizienz

Diese Trends versprechen, Schnappverschlussverbindungen zuverlässiger, umweltbewusster und auf moderne Produktionsanforderungen zugeschnitten zu machen—um die Erwartungen von Branchen und Kunden in Deutschland zu erfüllen.

Häufig gestellte Fragen zum Schnappverschlussdesign

Wie funktioniert eine Schnappverschlussverbindung

A Schnappverschlussverbindung funktioniert durch die elastische Verformung eines flexiblen Merkmals—meist eines Balkens oder Hakens—um über ein passendes Teil zu springen und Komponenten ohne zusätzliche Befestigungen zusammenzuhalten. Beim Zusammenbauen biegt sich das flexible Teil und kehrt dann in seine ursprüngliche Position zurück, wodurch eine sichere Verriegelung durch mechanische Interferenz entsteht. Diese Montage ist in vielen Fällen schnell, kostengünstig und werkzeugfrei.

Was sind die besten Materialien für Schnappverschlussdesigns

Die Wahl des richtigen Materials ist entscheidend für zuverlässige Schnappverschlüsse. Typischerweise:

- Kunststoffe wie ABS, Polypropylen und Nylon werden bevorzugt, weil sie Flexibilität mit Festigkeit verbinden und somit für verschiedene Arten von Schnappverschlüssen ideal sind.

- Metalle (wie Aluminium oder Edelstahl) sind weniger üblich, aber in Hochbelastungs- oder Hochtemperaturanwendungen nützlich. Sie erfordern eine sorgfältige Gestaltung, um die geringere Elastizität zu berücksichtigen.

Berücksichtigen Sie immer Materialermüdungsbeständigkeit, Umwelteinflüsse und Fertigungskompatibilität bei der Materialauswahl.

Wie man die richtige Art des Schnappverschlusses auswählt

Verschiedene Schnappverschlüsse eignen sich für unterschiedliche Bedürfnisse:

- Kantenschnappverschlüsse sind ideal für einfache Montagen mit leichtem Einsetzen und Entfernen.

- Ringförmige Schnappverbindungen funktionieren gut für kreisförmige Teile, die radiale Halterung benötigen.

- Torsions-Schnappverbindungen bieten Drehverriegelung, geeignet für Scharnierkomponenten.

- U-förmige Schnappverbindungen sind Varianten, die komplexe Montageschritte oder höhere Belastungen bewältigen.

Die Wahl des richtigen Typs hängt ab von:

- Lastanforderungen

- Montage- und Demontagehäufigkeit

- Teilgeometrie

- Materialeigenschaften

Sind Snap-Fit-Verbindungen für Metallteile geeignet?

Ja, aber das Design von Snap-Fits für Metalle ist herausfordernd, da Metalle weniger elastische Verformung aufweisen als Kunststoffe. Metall-Snap-Fits erfordern oft präzises geometrisches Design, Spannungsentlastungsmerkmale und manchmal Wärmebehandlung, um die Flexibilität zu verbessern. Sie werden typischerweise in Automobil- oder Schwermaschinenanwendungen verwendet, bei denen Haltbarkeit wichtiger ist als einfache Montage.

Häufige Fehler beim Design von Snap-Fits

Vermeiden Sie diese Fallstricke:

- Ignorieren von Spannungs Konzentrationspunkten, die Risse oder Brüche verursachen können.

- Verwendung ungeeigneter Materialien die sich nicht genug biegen oder im Laufe der Zeit schwächen.

- Schlechte Toleranzkontrolle, was zu lockeren Passungen oder schwieriger Montage führt.

- Übergang zu Prototypen und Tests überspringen, was teure Fehler während der Produktion riskieren kann.

Wie kann Prototyping bei der Gestaltung von Snap-Fit helfen

Prototyping—mit Methoden wie 3D-Druck oder CNC-Bearbeitung—ermöglicht es Ihnen zu testen:

- Haltekraft

- Montageleichtigkeit

- Materialleistung unter realen Bedingungen

Dies hilft, Designfehler frühzeitig zu erkennen und Maße vor der Serienfertigung zu verfeinern, wodurch Zeit und Kosten gespart werden.

Für einen tieferen Einblick in mechanische Befestigungsoptionen, einschließlich Schrauben und Nieten, schauen Sie sich den Schraubenarten-Guide und verwandte Ressourcen an. Diese können Ihre Herangehensweise an Schnappfederverbindungen je nach Projektanforderungen ergänzen.