Fortschrittliche Metall-Einlege-Spritzgießlösungen für überlegene Bauteileleistung. Kombination der Festigkeit von Metalleinsätzen mit der Vielseitigkeit des Kunststoffspritzgießens zur Herstellung langlebiger, hochleistungsfähiger Komponenten.

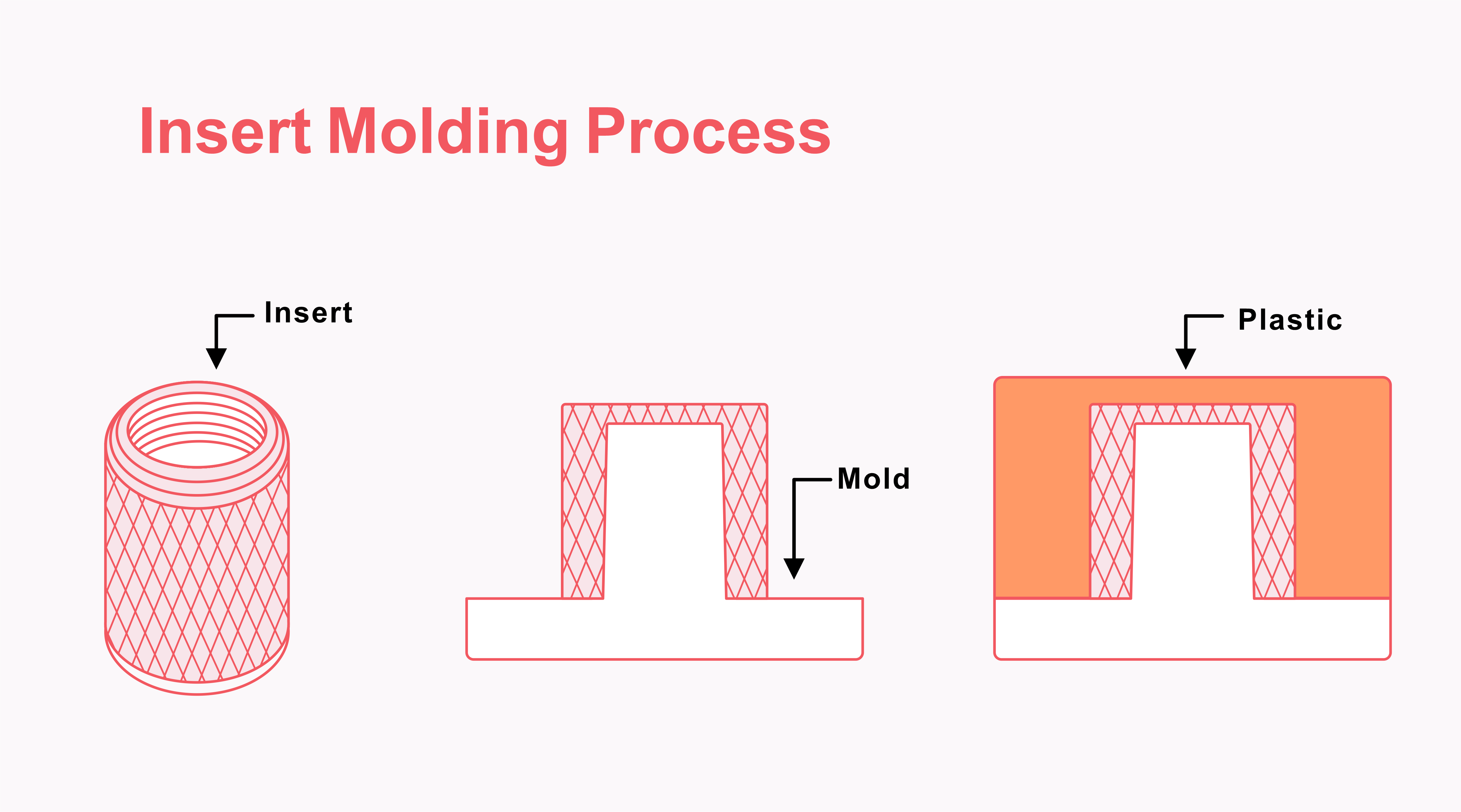

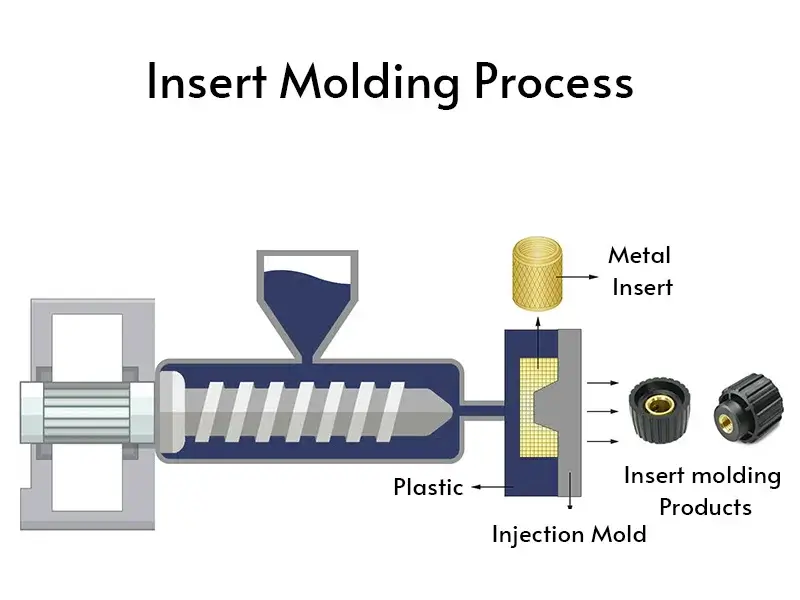

Einlegetechnik ist eine fortschrittliche Spritzgießtechnik, bei der geschmolzener Kunststoff um vorgeplatzte Metalleinsätze injiziert wird, um starke, integrierte Komponenten zu erstellen. Dieser Prozess verbindet die mechanischen Eigenschaften von Metall mit der Designflexibilität von Kunststoff.

Metalleinsätze bieten überlegene Gewindestärke und Verschleißfestigkeit im Vergleich zu nur Kunststoffteilen.

Leichter als alle Metallteile bei gleichzeitiger Beibehaltung der strukturellen Integrität und Leistung.

Eliminiert Montagearbeiten, reduziert Arbeitskosten und verbessert die Produktionseffizienz.

Schritt-für-Schritt-Anleitung zu unserem Präzisions-Einlegeformverfahren

Metall-Einsätze werden nach genauen Spezifikationen hergestellt und für die Platzierung in der Formhohlraum vorbereitet.

Vorgeformte Einsätze werden sorgfältig mit Präzisionsvorrichtungen und Führungen in den Formhohlraum eingesetzt.

Die Form wird sicher geschlossen und verriegelt, um den Einspritzdruck standzuhalten und die Position des Einsatzes zu gewährleisten.

Geschmolzener Kunststoff wird unter hohem Druck eingespritzt, um den Einsatz herumfließen und eine starke mechanische Verbindung zu schaffen.

Das Kunststoffmaterial kühlt ab und härtet um die Einlage, wodurch eine dauerhafte, integrierte Baugruppe entsteht.

Das fertige Teil mit eingebetteter Einlage wird aus der Form ausgeworfen, bereit für die Qualitätskontrolle.

Große Auswahl an Thermoplasten und Metalleinlagen für optimale Leistung

Ausgezeichnete Bearbeitbarkeit und Korrosionsbeständigkeit. Ideal für Gewindebohrungen und elektrische Komponenten.

Hervorragende Korrosionsbeständigkeit und Festigkeit. Perfekt für medizinische und lebensmittelgeeignete Anwendungen.

Hochfeste und kostengünstige Lösung für allgemeine Anwendungen, die Haltbarkeit erfordern.

Leicht mit guter Wärmeleitfähigkeit. Ideal für Luft- und Raumfahrt sowie Automobilanwendungen.

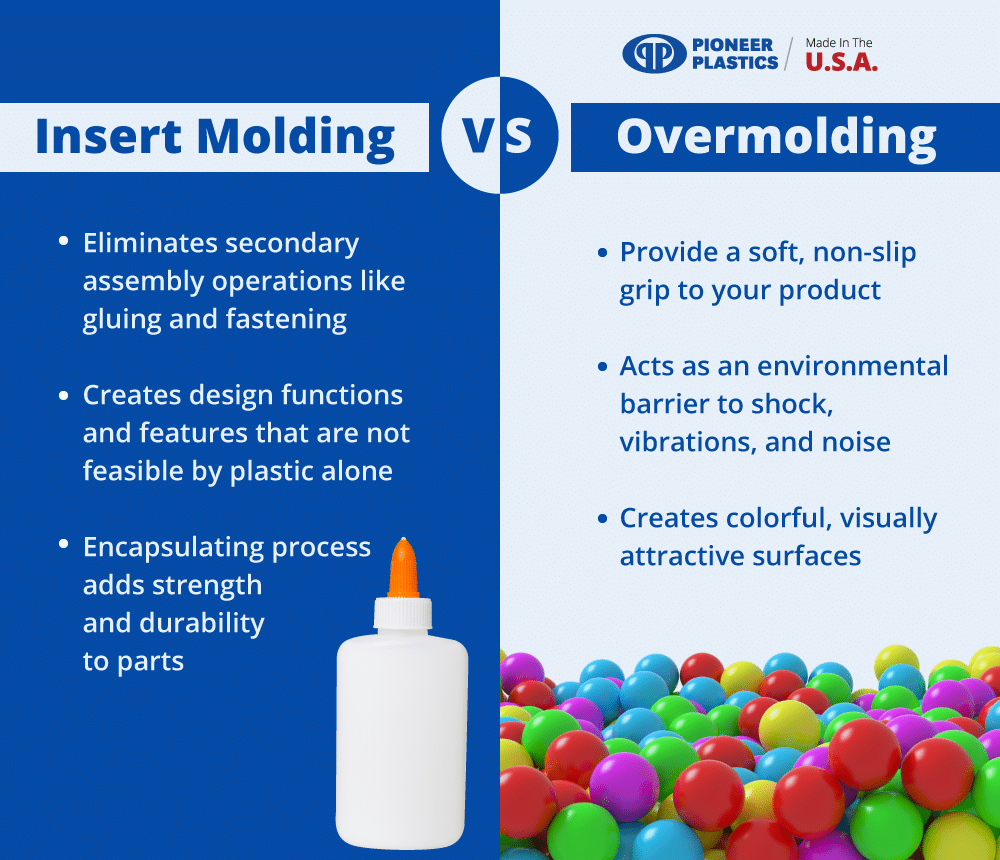

Verstehen der wichtigsten Unterschiede zwischen zwei wichtigen Herstellungsprozessen

Einspritzgießen bedient verschiedene Branchen mit präzise entwickelten Lösungen

Wichtige Überlegungen für erfolgreiche Einlegeformprojekte

Stellen Sie sicher, dass die Einlagen von den Angüssen entfernt positioniert sind, um Verschiebungen während des Einspritzens zu vermeiden. Halten Sie eine ausreichende Wandstärke des Kunststoffs um die Einlagen.

Wenden Sie 0,5° bis 2° Entformungswinkel an allen vertikalen Flächen an, um die Entformung zu erleichtern und Schäden an den Einlagen während des Entformens zu verhindern.

Halten Sie eine gleichmäßige Wandstärke zwischen 0,5 mm und 3 mm um die Einlagen. Vermeiden Sie dicke Bereiche, die zu Schrumpf- oder Warpage-Effekten führen können.

Vermeiden Sie scharfe Ecken, die Spannungs concentrationen verursachen können. Verwenden Sie großzügige Radien (mindestens 0,5 mm), um den Fluss zu verbessern und Spannungen zu reduzieren.

Halten Sie Einsätze klein im Vergleich zum Kunststoffteil. Große Einsätze können Verformungen verursachen und das Entformen erschweren.

Stellen Sie die thermische Ausdehnungskompatibilität zwischen Einsatz und Kunststoffmaterialien sicher, um Spannungsrisse beim Abkühlen zu vermeiden.

| Parameter | Spezifikation | Hinweise |

|---|---|---|

| Maximale Bauteilgröße | 800 × 1000 × 400 mm | 31,5″ × 39,37″ × 15,75″ |

| Mindestbauteilgröße | 2 × 2 × 2mm | 0,08″ × 0,08″ × 0,08″ |

| Wandstärkenbereich | 0,5 – 3,0mm | 0.020″ – 0.12″ |

| Toleranz (Allgemein) | ±0,025mm | ±0,001″ |

| Lieferzeit | 15-45 Werktage | Vom Formen bis zur Mustersendung |

Umfassende Qualitätskontrolle während des gesamten Herstellungsprozesses

Vollständige Gestaltung für die Herstellbarkeitsprüfung vor Produktionsbeginn

Präzise Überprüfung der Einlegeposition und -ausrichtung im Werkzeug

Kritische Maßüberprüfung mit fortschrittlicher Messtechnik

Validierung der Einlegehalterfestigkeit zur Sicherstellung der Verbundintegrität

Wichtige Vorteile, die das Einlegensformen zur bevorzugten Wahl für integrierte Komponenten machen

Der Ein-Schritt-Prozess eliminiert sekundäre Montageoperationen, reduziert Arbeitskosten und verbessert die Zuverlässigkeit.

Gesamtkosten der Herstellung durch verkürzte Montagezeit, Arbeitsaufwand und potenzielle Montagefehler senken.

Leichter als alle Metallalternativen bei gleichzeitiger Beibehaltung der strukturellen Integrität und Leistungsmerkmale.

Metall-Einsätze bieten eine überlegene Verschleißfestigkeit und Gewindesicherheit im Vergleich zu ausschließlich Kunststoffkomponenten.

Ermöglicht kleinere, kompaktere Designs bei gleichzeitiger Wahrung der Funktionalität und Leistungsanforderungen.

Stärkerer mechanischer Verbund zwischen Materialien im Vergleich zu Nachmontagemethoden, was Fehlerquellen reduziert.

Häufige Fragen zu unseren Einlegeformteilen