Überlegene Kupfer-Kühlkörper Fertigungsdienstleistungen

Lieferung außergewöhnlicher thermischer Leistung mit 388 W/mK Wärmeleitfähigkeit - 2,3-mal besser als Aluminium für Hochleistungs-Elektronik und kritische Anwendungen

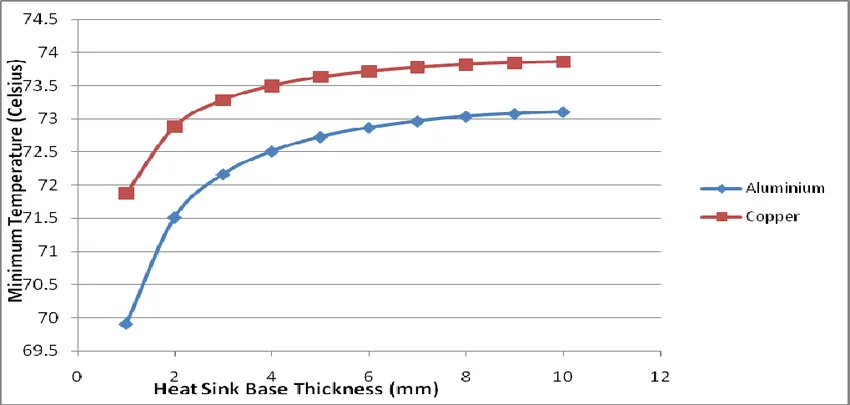

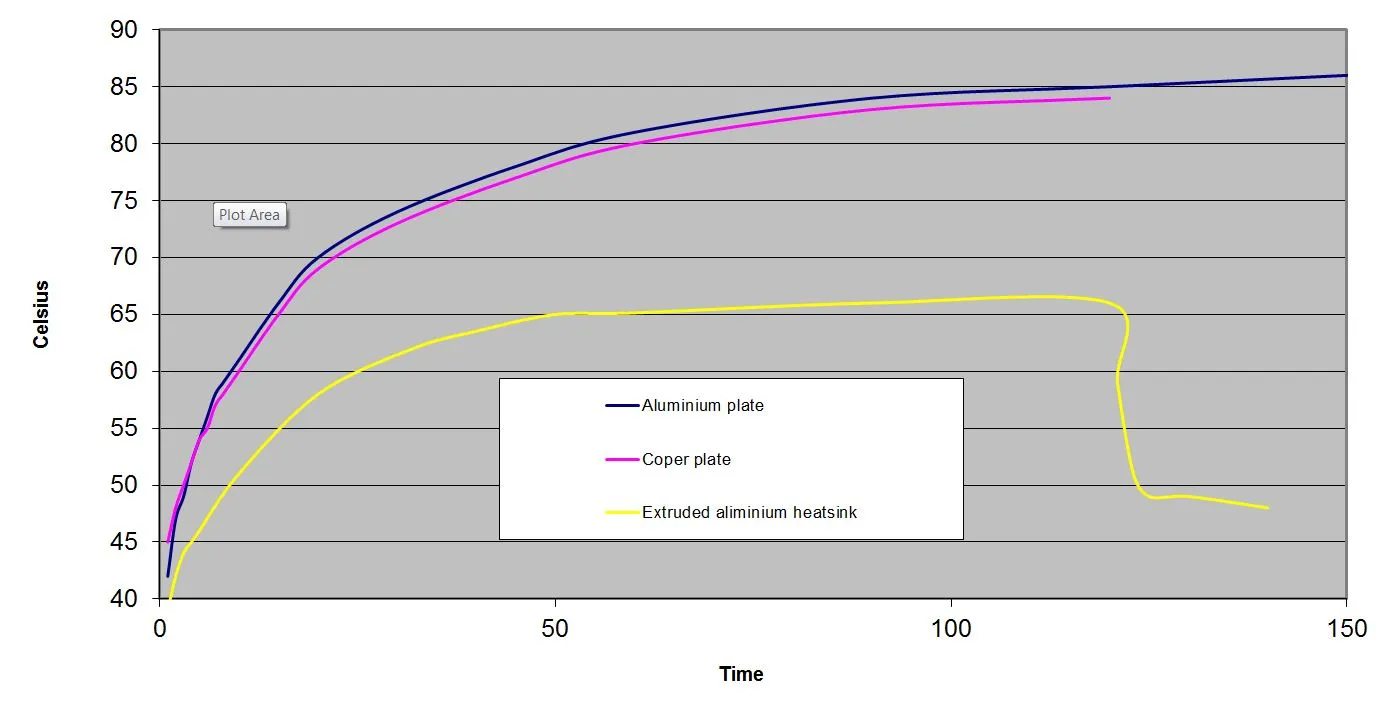

Kupfer vs Aluminium: Leistungsüberlegenheit

Wissenschaftlicher Vergleich zeigt die außergewöhnlichen thermischen Managementfähigkeiten von Kupfer für Hochleistungs-Elektronik

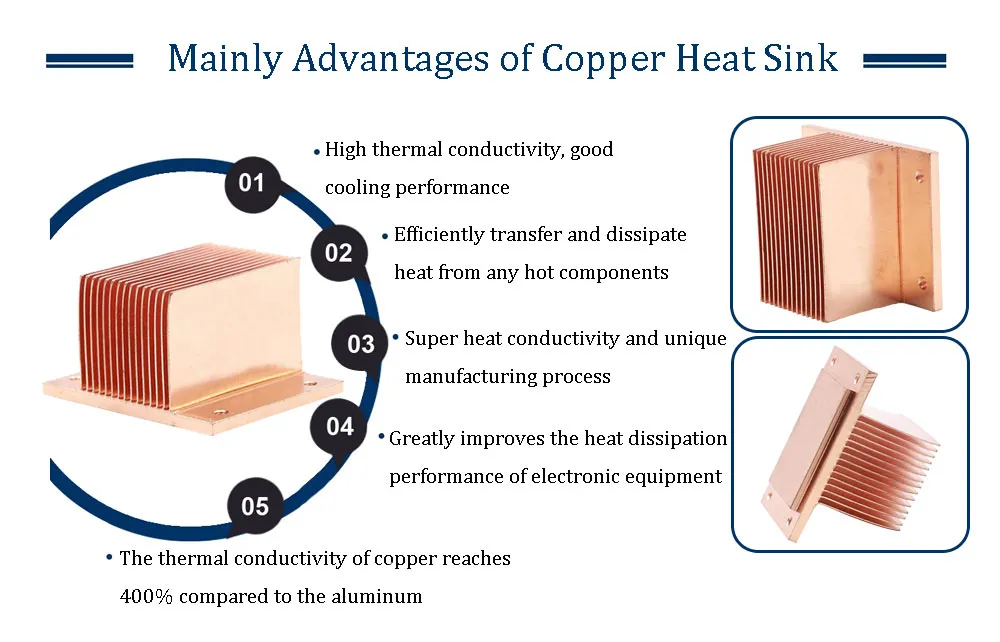

Bewährte Leistungs Vorteile

Überlegene thermische Leitfähigkeit

388 W/mK vs 167 W/mK Aluminium – 2,3-mal bessere Wärmeübertragungsleistung

Niedrigere Betriebstemperaturen

Hält bei identischen Lastbedingungen die Komponenten-Temperaturen um 15-25°C niedriger

Erhöhte Zuverlässigkeit

Hochwertiger EMI-Schutz und Korrosionsbeständigkeit für einsatzkritische Anwendungen

Vergleich der Materialeigenschaften

Wärmeleitfähigkeit

Dichte

Kosten pro Leistung

Fortschrittlich Fertigungsprozesse

Präzisionsengineering und modernste Fertigungstechniken liefern überlegene Kupfer-Kühlkörperlösungen

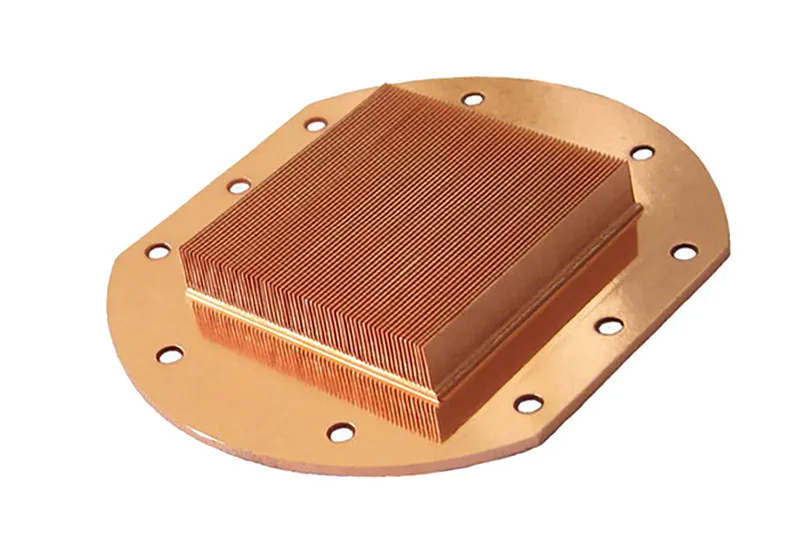

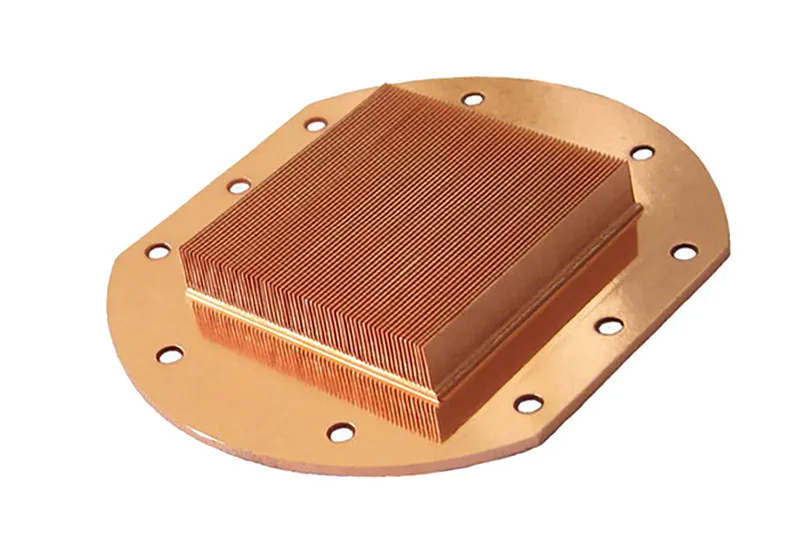

Skiving-Technologie Exzellenz

Unser Präzisions-Skiving-Prozess erstellt ultradünne Lamellen direkt aus massiven Kupferblöcken in Deutschland, um eine optimale Lamellendichte und thermische Leistung ohne thermische Schnittstellen zu erreichen.

Präzisions-Skiving

Ultradünne Lamellen aus massiven Kupferblöcken mit außergewöhnlicher Präzision und Oberflächenfinish in Deutschland

Kaltumformung

Hochdruckformen für komplexe Geometrien und Pin-Fin-Designs mit überlegenen Materialeigenschaften in Deutschland

CNC-Bearbeitung

Präzisionsbearbeitung für kundenspezifische Geometrien, Befestigungsmerkmale und enge Toleranzanforderungen

Verbundene Flossen

Fortschrittliche Verbindungstechniken für eine erhöhte Oberfläche und optimierte thermische Leistung

Umfassend Produktportfolio

Ingenieurtechnisch gefertigte Kupfer-Kühlkörperlösungen für jede Hochleistungs-thermomanagement-Herausforderung

Skivierte Kupfer-Kühlkörper

Ultra-hohe Dichte-Flossen mit außergewöhnlicher thermischer Leistung für Hochleistungs-elektronik und kompakte Anwendungen.

CNC-gefräste Kühlkörper

Präzisionsgefertigte Kupferkühlkörper mit kundenspezifischen Geometrien und Befestigungskonfigurationen für spezielle Anwendungen.

Pin Fin Kühlkörper

Optimierte Pin-Fin-Designs für verbesserten Luftstrom und Wärmeableitung in Hochleistungs-Elektronikbaugruppen.

CPU-Kühlkörper

Spezialisierte Kupferkühlkörper, die für Hochleistungsprozessoren und Rechenanwendungen entwickelt wurden.

LED-Kühlkörper

Optimierte thermische Lösungen für Hochleistungs-LED-Arrays und Beleuchtungssysteme, die eine überlegene Wärmeverwaltung erfordern.

Lektronik

Robuste Kupferkühlkörper für Leistungsmodule, Wechselrichter und Hochstrom-Elektroniksysteme.

Kritisch Anwendungen & Branchen

Kupferkühlkörper bieten eine überlegene Wärmeverwaltung in anspruchsvollen Branchen und Hochleistungsanwendungen

Exzellenz in Hochleistungs-Elektronik

Wenn thermische Leistung entscheidend ist und ein Versagen keine Option ist, bieten Kupferkühlkörper die erforderliche hervorragende Wärmeleitfähigkeit für einsatzkritische Anwendungen.

Rechenzentren & Server

Hochdichte Datenverarbeitung, GPU-Cluster, KI-Beschleuniger

Telekommunikation

5G-Basisstationen, RF-Verstärker, Netzwerkausrüstung

Automobil-Elektronik

EV-Wechselrichter, Ladesysteme, autonomes Fahren

KI & Maschinelles Lernen

GPU-Cluster, neuronale Verarbeitungseinheiten, Hochleistungsrechnerbeschleuniger, die maximale Wärmeableitung erfordern

Lektronik

IGBT-Module, Leistungskonverter, Motorantriebe, erneuerbare Energiesysteme, die überlegene Wärmeübertragung verlangen

Wissenschaftliche Geräte

Lasersysteme, Analyseinstrumente, Forschungsausrüstung, die präzise Temperaturkontrolle erfordern

Technisch Spezifikationen

Umfassende Materialeigenschaften und Fertigungskapazitäten für präzise thermische Managementlösungen

Materialeigenschaften

Fertigungskapazitäten

Oberflächenbehandlungsoptionen

Natürliche Oberfläche

Unbeschichteter reiner Kupfer mit natürlichem Oxidationsschutz

Nickelbeschichtung

Verbesserter Korrosionsschutz und elektrische Leitfähigkeit

Zinnbeschichtung

Höhere Lötbarkeit und Oxidationsschutz

Schwarzoxid

Verbesserte Emissivität für verbesserten Strahlungshaushalt

Warum wählen Kupferkühlkörper

Wissenschaftliche Vorteile und praktische Nutzen, die Kupfer zur besseren Wahl für kritisches Wärmemanagement machen

Quantifizierbare Leistungsverbesserungen

Niedrigere Betriebstemperaturen

15-25°C Reduktion der Bauteiltemperaturen verlängert die Lebensdauer und erhöht die Zuverlässigkeit

Überlegene Wärmeübertragungsrate

2,3-mal schnellere Wärmeabfuhr ermöglicht Designs mit höherer Leistungsdichte

Verbesserte Systemzuverlässigkeit

Überlegener EMI-Schutz und antimikrobielle Eigenschaften für einsatzkritische Anwendungen

Häufig gestellte Fragen

Expertenantworten auf häufig gestellte Fragen zur Herstellung und Anwendung von Kupferkühlkörpern

Warum Kupfer gegenüber Aluminium für Kühlkörper wählen?

Kupfer bietet eine 2,3-mal höhere Wärmeleitfähigkeit (388 W/mK vs. 167 W/mK), was zu 15-25°C niedrigeren Betriebstemperaturen führt. Während Kupfer anfangs schwerer und teurer ist, bietet es überlegene Leistung für Hochleistungsanwendungen, bei denen das thermische Management entscheidend ist, was oft zu geringeren Gesamtkosten führt durch verbesserte Zuverlässigkeit und Systemleistung.

Welche Herstellungsverfahren verwenden Sie für Kupferkühlkörper?

Wir setzen mehrere fortschrittliche Herstellungsverfahren ein: Präzisionsskivierung für ultradünne Lamellen (0,2-2,0 mm), Kaltumformung für komplexe Geometrien, CNC-Bearbeitung für kundenspezifische Designs und Verbundlamellen-Techniken. Jedes Verfahren wird basierend auf spezifischen thermischen Anforderungen, Geometrieeinschränkungen und Volumenbedarf ausgewählt, um Leistung und Kosteneffizienz zu optimieren.

Welche Kupferreinheit verwenden Sie und warum ist das wichtig?

Wir verwenden 99,9% reines Kupfer (Güte C101), das eine maximale Wärmeleitfähigkeit von 388 W/mK bietet. Kupfer mit geringerer Reinheit kann aufgrund von Verunreinigungen, die thermische Barrieren schaffen, deutlich geringere thermische Leistungen aufweisen. Reines Kupfer bietet auch eine überlegene Korrosionsbeständigkeit und elektrische Leitfähigkeit für Anwendungen, die EMI-Abschirmung erfordern.

Welche Anwendungen profitieren am meisten von Kupferkühlkörpern?

Kupferkühlkörper zeichnen sich in Hochleistungsdichteanwendungen aus: Rechenzentren-Server, KI/ML-Beschleuniger, 5G-Basisstationen, Leistungselektronik (IGBT-Module), Automobil-EV-Inverter, Hochleistungs-LED-Arrays und wissenschaftliche Geräte. Jede Anwendung, bei der thermische Leistung direkt die Zuverlässigkeit, Leistungsdichte oder Systemleistung beeinflusst, profitiert von den überlegenen thermischen Eigenschaften des Kupfers.

Wie dünn können geschnittene Kupferfinnen hergestellt werden?

Unsere Präzisionsschneidtechnologie kann Kupferfinnen mit einer Dicke von nur 0,2 mm und einem Seitenverhältnis von bis zu 20:1 produzieren. Diese ultradünne Finne maximiert die Oberfläche für den Wärmeaustausch bei gleichzeitiger Erhaltung der strukturellen Integrität. Die Finnen-Dichte kann bis zu 40 Finnen pro Zoll (FPI) für maximale thermische Leistung in kompakten Räumen erreichen.

Welche Oberflächenbehandlungen sind für Kupferkühlkörper erhältlich?

Wir bieten mehrere Oberflächenbehandlungen an: natürliche Kupferoberfläche für maximale thermische Leistung, Nickelbeschichtung für Korrosionsbeständigkeit und elektrische Leitfähigkeit, Zinnbeschichtung für überlegene Lötbarkeit und schwarze Oxidbeschichtung für verbesserte Emissivität. Die Auswahl der Behandlung hängt von Umweltbedingungen, Montageanforderungen und thermischen Leistungszielen ab.

Welche Toleranzen können Sie bei der Herstellung von Kupferkühlkörpern erreichen?

Unsere Präzisionsfertigung erreicht Toleranzen von ±0,05 mm für kritische Abmessungen, mit Oberflächenrauheit von Ra 0,8-3,2 μm, abhängig von den Anforderungen der Anwendung. Wir verwenden fortschrittliche CNC-Bearbeitung und Qualitätssicherungssysteme, um eine konsistente Maßgenauigkeit in der Produktion zu gewährleisten, was für eine ordnungsgemäße thermische Schnittstelle und Montageleistung unerlässlich ist.

Wie gehen Sie mit kundenspezifischen Designanforderungen für Kupferkühlkörper um?

Unser Engineering-Team bietet umfassende Designunterstützung vom Konzept bis zur Produktion. Wir führen thermische Analysen mit CFD-Simulationen durch, optimieren die Finnengeometrie für spezifische Luftstrombedingungen, wählen geeignete Herstellungsprozesse und bieten Prototyping-Services an. Kundenspezifische Designs können einzigartige Montageanforderungen, Platzbeschränkungen und thermische Leistungsziele berücksichtigen.

Was ist die typische Vorlaufzeit für die Herstellung von Kupferkühlkörpern?

Lieferzeiten variieren je nach Komplexität und Volumen: Standardkonfigurationen 2-3 Wochen, kundenspezifische Designs 4-6 Wochen inklusive Prototyping, und Hochvolumenproduktion 6-8 Wochen. Neue Werkzeuge für kundenspezifische Geometrien können zusätzliche Zeit erfordern. Wir halten Lagerbestände gängiger Materialien vor und können kritische Projekte mit Vorausplanung beschleunigen.

Wie schneiden Kupfer-Luftkühler in rauen Umgebungen ab?

Kupfer-Luftkühler sind in anspruchsvollen Umgebungen mit Betriebstemperaturen von -40°C bis +200°C hervorragend. Kupfers natürliche antimikrobielle Eigenschaften widerstehen biologischem Wachstum, während Oberflächenbehandlungen zusätzlichen Schutz vor Korrosion bieten. Die thermische Stabilität des Materials sorgt für eine gleichbleibende Leistung über Temperaturzyklen hinweg, was sie ideal für Luft- und Raumfahrt, Automobilindustrie und industrielle Anwendungen macht.

Welche Qualitätszertifikate und Tests bieten Sie an?

Wir verfügen über die ISO 9001:2015 Qualitätsmanagement-Zertifizierung und bieten umfassende Tests an, einschließlich Maßinspektion, Validierung der thermischen Leistung, Materialzertifizierung und Oberflächenfinish-Analyse. Für kritische Anwendungen stellen wir thermische Testberichte, Materialrückverfolgbarkeitsdokumente und die Einhaltung von Branchenstandards wie JEDEC, IPC und Automotive TS16949 bereit.

Wie optimieren Sie das Design von Kupfer-Luftkühlern für spezifische Anwendungen?

Unser Optimierungsprozess umfasst thermische Analyse des Gesamtsystems, Bewertung des Luftstrommusters, Beurteilung von Platzbeschränkungen und Gestaltung der Befestigungsschnittstelle. Wir verwenden numerische Strömungsmechanik (CFD), um Wärmeübertragung und Luftstrom zu modellieren, Fin-Formen für maximale Effizienz zu optimieren und Fertigungsprozesse auszuwählen, die Leistung, Kosten und Produktionsanforderungen für jede spezifische Anwendung ausbalancieren.