Bist du neugierig auf Materialhärte und wie sie Ihre Projekte beeinflusst? Ob Sie Materialien für CNC-Bearbeitung oder die Qualität in der Fertigung sicherstellen, das Verständnis von Härteprüfung ist entscheidend für den Erfolg. Als Experten für Präzisionsbearbeitung wissen wir bei TOPCNCPRO, dass die Wahl der richtigen Härteprüfverfahren den Erfolg oder Misserfolg Ihrer Produkte beeinflussen kann. In diesem Leitfaden werden Sie die Definition der Härte, ihre Arten, Meister Testtechniken wie Rockwell, Vickers, und Brinell, und dekodiere Härteprüfungen Einheiten. Vollgepackt mit praktischen Einblicken und realen Beispielen, wird dieser Beitrag Sie befähigen, fundierte Entscheidungen für Ihr nächstes Projekt zu treffen. Lass uns eintauchen!

Was ist Materialhärte

Die Materialhärte hängt ganz davon ab, wie gut ein Material Schäden widersteht, wenn etwas versucht, es einzubemsen, zu zerkratzen oder abzunutzen. Einfach ausgedrückt misst die Härte die Fähigkeit eines Materials, lokalen plastischen Verformungen standzuhalten – man kann es sich vorstellen wie die Widerstandsfähigkeit der Oberfläche gegen Eindrücke, Kratzer oder Abrieb.

Härte ist in Branchen wie Luft- und Raumfahrt, Automobilindustrie und Fertigung entscheidend. Zum Beispiel müssen Materialien in der Luft- und Raumfahrt extremen Belastungen und Abnutzung standhalten, ohne zu versagen. Im Automobilbereich beeinflusst die Härte, wie Teile alltäglichen Verschleiß widerstehen, was direkt die Sicherheit und Lebensdauer des Fahrzeugs betrifft. Die Fertigung ist auf Härtewerte angewiesen, um die richtigen Materialien auszuwählen, die Stärke und Benutzerfreundlichkeit ausbalancieren.

Warum ist Härte so wichtig? Weil sie die Haltbarkeit und Verschleißfestigkeit beeinflusst, was wiederum die Materialauswahl und Produktgestaltung lenkt. Die Wahl eines Materials mit der richtigen Härte sorgt dafür, dass Komponenten länger halten und unter realen Bedingungen besser funktionieren.

Bei TOPCNCPRO priorisieren wir die Härteprüfung in unserem CNC-Präzisionsbearbeitungsprozess. Genaue Härteprüfungen ermöglichen es uns, die Festigkeit und Qualität Ihrer Teile zu garantieren, damit sie Ihren genauen Anforderungen entsprechen und anspruchsvollen Anwendungen standhalten. Dieser Fokus auf Härte hilft uns, zuverlässige, leistungsstarke CNC-gefertigte Produkte jedes Mal zu liefern.

Arten der Materialhärte

Materialhärte gibt es in mehreren Ausführungen, die jeweils messen, wie ein Material auf verschiedene Arten von Belastungen reagiert.

Eindringhärte zeigt, wie gut ein Material dauerhafte Schäden oder Verformungen widersteht, wenn eine Last darauf gedrückt wird. Gängige Tests sind hier Rockwell, Vickers und Brinell. Diese werden häufig bei Metallen und Legierungen verwendet, um ihre Härte oder Weichheit zu prüfen.

Kratzerhärte misst die Widerstandsfähigkeit eines Materials gegen Oberflächenkratzer. Diese Art ist besonders wichtig bei Keramiken und Beschichtungen. Die Mohs-Skala ist ein beliebtes Beispiel, bei dem Materialien nach ihrer Kratzfestigkeit eingestuft werden.

Rebound-Härte prüft die Elastizität, indem ein Objekt auf das Material fallen gelassen wird und gemessen wird, wie stark es zurückspringt. Tests wie Leeb und Shore fallen darunter, praktisch für schnelle, zerstörungsfreie Kontrollen an Metallen.

Im praktischen Einsatz funktioniert die Eindringhärte gut für Strukturteile wie Motorblöcke, Kratzhärte eignet sich für Schutzbeschichtungen oder Glas, und Rebound-Härte ist ideal für Tests unterwegs in der Fertigung oder im Außendienst. Jeder Typ richtet sich nach unterschiedlichen Anforderungen, abhängig vom Material und der Anwendung.

Gängige Härteprüfverfahren

Bei der Härteprüfung fallen mehrere Methoden durch ihre Zuverlässigkeit und spezielle Einsatzmöglichkeiten auf.

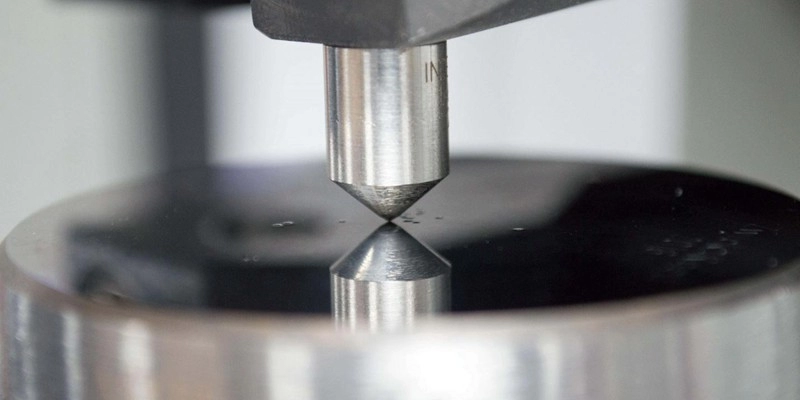

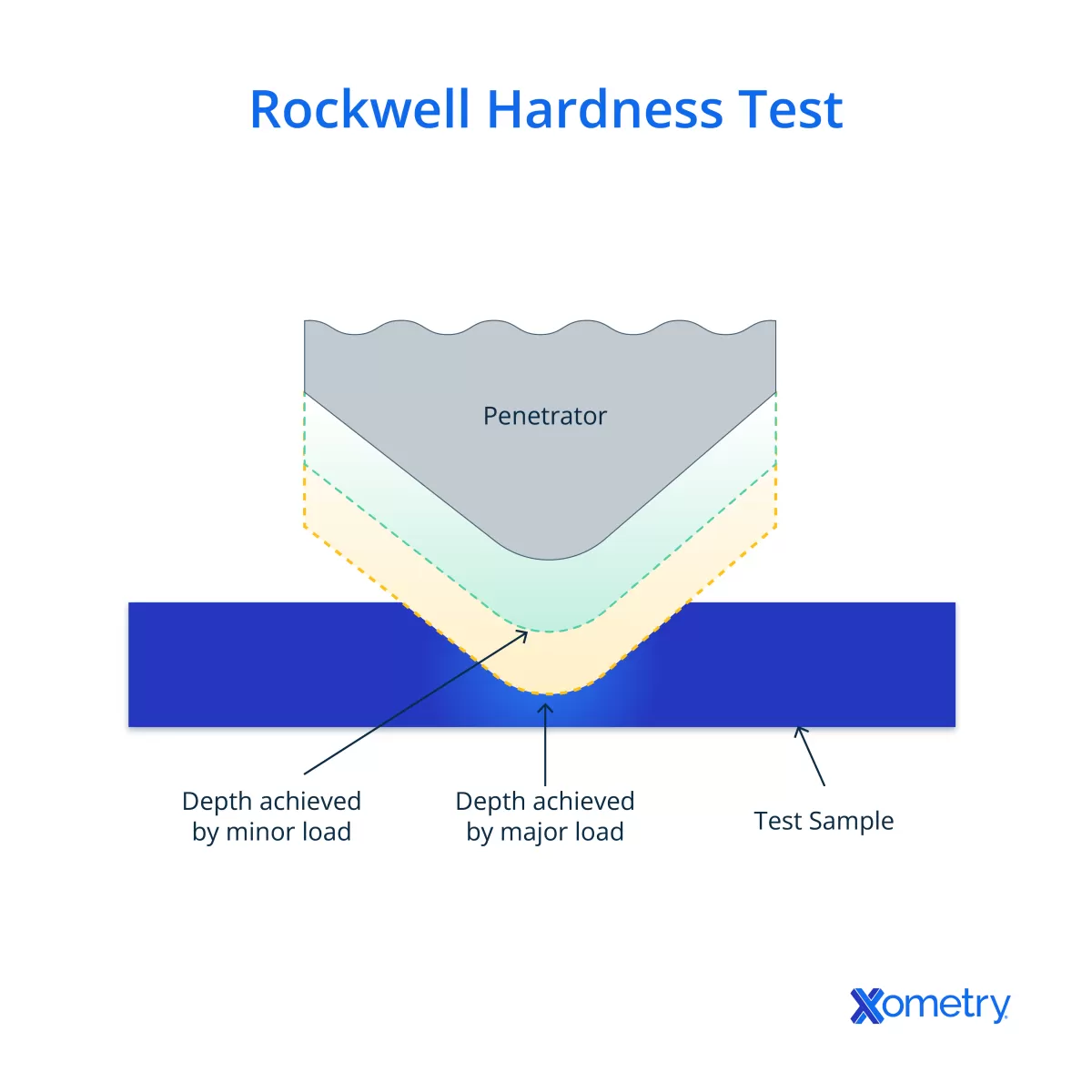

Rockwell-Härteprüfung

Diese Methode misst die Härte, indem ein Diamantkegel oder Stahlkugel in das Material gedrückt wird und die Tiefe der Eindrückung gemessen wird. Es werden verschiedene Skalen wie HRA, HRB und HRC verwendet, die für unterschiedliche Metalle und Legierungen geeignet sind. Die Rockwell-Methode ist beliebt, weil sie schnell, einfach anzuwenden ist und sich perfekt für die routinemäßige Qualitätskontrolle in Fabriken eignet.

Vickers-Härteprüfung

Vickers verwendet einen diamantförmigen Pyramidenindenter und misst die Diagonale der hinterlassenen Eindrückung. Es ist ideal für dünne Materialien, Beschichtungen und spröde Substanzen wie Keramik. Der Härtewert, HV, wird mit der Formel berechnet: HV = 1,854 × (Last ÷ Diagonale²). Diese Methode liefert präzise Ergebnisse, bei denen andere Tests möglicherweise nicht gut funktionieren.

Brinell-Härteprüfung

Dieser Test drückt eine harte Stahl- oder Hartmetallkugel in das Material und misst den Durchmesser der Eindellung. Brinell funktioniert am besten bei groben, groben Materialien wie Gussstücken und Schmiedeteilen. Die Brinell-Härtezahl (BHN) wird anhand der Eindringtiefe berechnet.

Knoop-Härteprüfung

Ähnlich wie Vickers, verwendet jedoch einen länglichen Diamant-Indentor, was sie ideal für Mikrohärteprüfungen macht. Sie wird häufig bei sehr dünnen oder spröden Materialien eingesetzt, bei denen Präzision entscheidend ist.

Andere Methoden

Tests wie Leeb-Widerstand, Shore und Webster werden in speziellen Fällen verwendet, oft wenn schnelle oder Vor-Ort-Tests erforderlich sind. Zusätzlich gewinnen zerstörungsfreie Methoden wie Ultraschallprüfungen an Bedeutung, um die Härte zu messen, ohne das Material zu beschädigen.

Jede Härteprüfung hat ihre Stärken, und die Wahl der richtigen hängt von Ihrem Material und Ihren Projektanforderungen ab.

Einheiten der Härtemessung

Bei Härteprüfungen verwenden verschiedene Methoden unterschiedliche Einheiten, um die Ergebnisse auszudrücken. Die gebräuchlichsten Einheiten, die Sie sehen werden, sind Vickers (HV), Brinell (HBW), Rockwell (HRA, HRB, HRC), und Leeb (HL) Härteskalen. Jede Einheit entspricht der Messung des Widerstands unter bestimmten Bedingungen – sei es durch Eindringtiefe, Eindringtiefe oder Rückprall.

Eine Herausforderung, der viele Branchen, einschließlich CNC-Bearbeitung, gegenüberstehen, ist die Umrechnung von Werten zwischen diesen Skalen. Direkte Umrechnungen sind nicht zuverlässig, da jede Prüfmethode Härte unterschiedlich misst und unter verschiedenen Lasten oder Eindringkörpern erfolgt. Zum Beispiel stimmt eine Vickers-Zahl nicht direkt mit einer Rockwell-Zahl überein, auch wenn sie vom gleichen Material stammen.

Bei TOPCNCPRO konzentrieren wir uns auf klare, genaue Härteberichte, indem wir die richtige Einheit für den Test und den Materialtyp verwenden. Dieser Ansatz hilft uns, Verwirrung zu vermeiden und stellt sicher, dass unsere Kunden konsistente, zuverlässige Ergebnisse erhalten – entscheidend für Präzisionsbearbeitung und Materialauswahl.

Hier ist ein einfacher Vergleich von Einheiten und gängigen getesteten Materialien:

| Härteeinheit | Typischer Einsatz | Getestete Materialien |

|---|---|---|

| Vickers (HV) | Dünne Beschichtungen, spröde | Keramik, dünne Metallteile |

| Brinell (HBW) | Grobes Material | Gussteile, Schmiedeteile |

| Rockwell (HRA, HRB, HRC) | Allgemeine Metalle, Legierungen | Stahl, Aluminium, Werkzeugstähle |

| Leeb (HL) | Mobiles Testen, große Teile | Schwere Maschinen, große Stahlteile |

Das Verständnis dieser Einheiten und ihrer richtigen Anwendung ist in Branchen wie CNC-Bearbeitung entscheidend, wo die Materialhärte die Produktqualität und Leistung direkt beeinflusst.

Warum Härteprüfung wichtig ist

Die Härteprüfung spielt eine entscheidende Rolle bei der Qualitätskontrolle, Materialauswahl und der Sicherstellung der Produktlebensdauer. Durch die Messung, wie widerstandsfähig ein Material gegen Verformung, Verschleiß oder Kratzer ist, können Hersteller entscheiden, ob ein Material den Anforderungen seiner vorgesehenen Verwendung entspricht. Dies hilft, kostspielige Ausfälle zu vermeiden und die Lebensdauer von Teilen und Produkten zu verlängern.

In Branchen wie Automobil, Luft- und Raumfahrt sowie Bauwesen ist Härteprüfung entscheidend. Zum Beispiel müssen Motorenkomponenten hohen Reibungs- und Hitzeeinwirkungen standhalten, Turbinenschaufeln in der Luft- und Raumfahrt erfordern präzise Festigkeit und Verschleißfestigkeit, und Stahlträger im Bauwesen müssen die strukturelle Integrität unter schweren Lasten bewahren.

Härteprüfungen helfen auch Unternehmen, die Einhaltung von Branchenstandards wie ASTM und ISO sicherzustellen. Das Erreichen dieser Standards ist wesentlich für Zertifizierungen, Qualitätssicherung und das Vertrauen der Kunden.

Bei TOPCNCPRO verlassen wir uns stark auf die Vickers-Härteprüfung bei der Arbeit an Präzisions-CNC-Teilen. Diese Methode gibt uns detaillierte Einblicke in das Materialverhalten im kleinen Maßstab, sodass wir enge Toleranzen und überlegene Qualität für die Projekte unserer Kunden garantieren können.

Die richtige Härteprüfung für Ihr Projekt wählen

Die Wahl der richtigen Härteprüfmethode ist entscheidend, um genaue Ergebnisse zu erzielen und die besten Materialentscheidungen zu treffen. Hier sind einige Punkte, die Sie beachten sollten:

Faktoren, die zu berücksichtigen sind

- Materialart: Weiche Metalle, harte Legierungen, Keramiken oder dünne Beschichtungen reagieren alle unterschiedlich auf Tests.

- Dicke: Dünnere Materialien benötigen oft spezielle Methoden wie Vickers oder Knoop.

- Oberflächenbeschaffenheit: Raue oder polierte Oberflächen können die Testergebnisse beeinflussen.

- Testumgebung: Temperatur, Sauberkeit und Geräteeinrichtung sind wichtig.

Vor- und Nachteile gängiger Methoden

- Rockwell: Schnell und weit verbreitet, ideal für Metalle und Legierungen, aber weniger genau bei sehr dünnen oder spröden Materialien.

- Vickers: Hochpräzise, funktioniert gut bei dünnen Schichten, Beschichtungen oder Keramiken, benötigt jedoch mehr Zeit.

- Brinell: Ideal für grobe oder grobkörnige Materialien wie Gussstücke, aber nicht geeignet für kleine oder dünne Proben.

- Knoop: Perfekt für Mikrohärteprüfungen an kleinen oder empfindlichen Teilen, erfordert jedoch spezielle Ausrüstung.

Tipps für genaue Tests

- Richtig Oberflächenvorbereitung ist ein Muss – saubere und glatte Oberflächen liefern bessere Eindringkraftmessungen.

- Halten Sie Ihre Geräte mit regelmäßiger Kalibrierung mit zertifizierten Standards in Schuss.

- Stellen Sie sicher, dass Ihre Bediener gut geschult sind im gewählten Verfahren, um Fehler zu vermeiden.

Bei TOPCNCPRO kombinieren wir tiefgehendes Materialwissen mit praktischer Prüferfahrung, um den besten Härte-Test für Ihr Projekt zu empfehlen. Ob Sie schnelle Rockwell-Tests für die Qualitätskontrolle benötigen oder präzise Vickers-Ergebnisse für CNC-Teile, wir helfen Ihnen, jedes Mal zuverlässige, klare Daten zu erhalten.

Fortschritte in der Härteprüftechnologie

Die Härteprüfung hat dank moderner Geräte und Technologien große Fortschritte gemacht. Heutzutage machen automatisierte Prüfer den Prozess schneller und genauer als je zuvor. Mit Softwareintegration werden Datenerfassung und -analyse optimiert, menschliche Fehler reduziert und die Berichterstattung beschleunigt. Hochpräzise Optik verbessert die Qualität der Eindrücke und Messungen, was zuverlässige Ergebnisse garantiert.

Bei TOPCNCPRO nutzen wir diese hochmodernen Härteprüflösungen, um präzise, wiederholbare Messungen für CNC-Bearbeitungsprojekte bereitzustellen. Unsere fortschrittlichen Systeme helfen uns, eine strenge Qualitätskontrolle aufrechtzuerhalten, sodass die verwendeten Materialien den höchsten Branchenstandards entsprechen und im Feld zuverlässig funktionieren.

Häufige Herausforderungen und bewährte Praktiken

Bei der Härteprüfung treten oft einige Herausforderungen auf. Die Oberflächenvorbereitung ist eine große Herausforderung—wenn die Materialoberfläche nicht sauber oder glatt genug ist, können die Ergebnisse verfälscht werden. Bedienerfehler spielen ebenfalls eine Rolle; inkonsistente Technik oder unsachgemäßer Eindringerkontakt können die Daten verzerren. Materialanisotropie, also ungleichmäßige Eigenschaften in verschiedenen Richtungen, kann die Härtewerte erschweren, insbesondere bei Metallen, die nicht homogen sind.

Um vertrauenswürdige Ergebnisse zu erhalten, halten wir uns an bewährte Praktiken:

- Regelmäßige Kalibrierung mit zertifizierten Referenzmaterialien hält unsere Maschinen genau.

- Einhaltung von Industriestandards wie ASTM und ISO sorgt für konsistente Prüfmethoden.

- Richtige Oberflächenvorbereitung umfasst Reinigung, Polieren und manchmal Schleifen, um falsche Messwerte zu vermeiden.

- Bedienerschulung ist entscheidend, um Fehler zu minimieren und die Konsistenz zu wahren.

Bei TOPCNCPRO kombinieren wir strenge Kalibrierungspläne mit geschulten Technikern und sorgfältiger Oberflächenvorbereitung. Dieser Ansatz garantiert zuverlässige Härteprüfungen, die unseren Kunden präzise Daten für bessere Materialentscheidungen und Qualitätskontrolle bei CNC-Bearbeitungsprojekten liefern.