Transformieren Sie Ihre medizinischen Innovationen vom Konzept bis zum Markt mit unseren nach ISO 13485 zertifizierten Präzisionsfertigungsdienstleistungen. Wir sind spezialisiert auf Rapid Prototyping, CNC-Bearbeitung, 3D-Druck und Spritzguss für die Gesundheitsbranche.

Über 86% medizinische Geräteunternehmen aus Deutschland vertrauen auf unsere Fertigungskapazitäten

Von Rapid Prototyping bis hin zur Serienproduktion beschleunigen wir Ihre Markteinführung mit präzisen Fertigungskapazitäten, die speziell für die Medizinbranche in Deutschland entwickelt wurden.

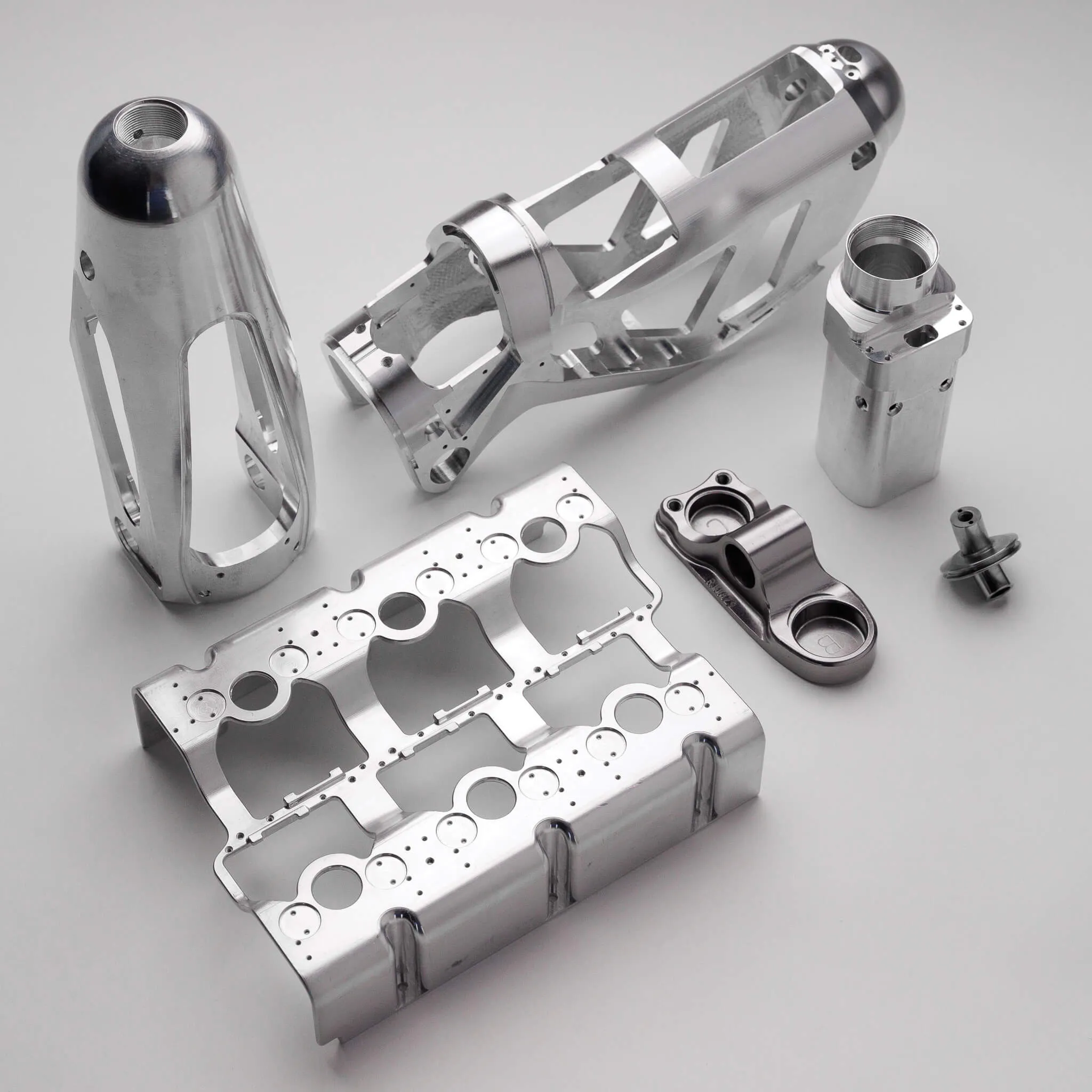

5-Achs-CNC-Bearbeitung mit Toleranzen bis zu ±0,001″ für chirurgische Instrumente, Implantate und medizinische Komponenten aus medizinischem Material.

Fortschrittliche additive Fertigung für komplexe Geometrien, Rapid Prototyping und patientenspezifische medizinische Geräte mit biokompatiblen Materialien.

Hochvolumige Produktion von Komponenten für medizinische Geräte mit Reinraumfertigung und umfassender Qualitätsdokumentation.

Schnelle Iterationszyklen für die Entwicklung von Medizinprodukten mit Produktionsmaterialien und umfassendem Design-Feedback.

Unser systematischer Ansatz stellt sicher, dass Ihr Medizinprodukt effizient durch jede Entwicklungsphase verläuft, mit regulatorischer Konformität in jedem Schritt.

Erstellen Sie funktionale Prototypen für die erste Designvalidierung und Proof-of-Concept-Tests.

Testen Sie Funktionalität und Leistung mit technischen Materialien und Prozessen.

Validieren Sie Leistung, Aussehen und Herstellbarkeit für die Marktreife.

Überprüfen Sie Herstellungsprozesse und Qualitätssysteme für die Serienproduktion.

Skalieren Sie auf die Massenproduktion mit gleichbleibender Qualität und regulatorischer Konformität.

Unsere Fertigungskapazitäten bedienen vielfältige medizinische Anwendungen, von tragbaren Diagnostikgeräten bis hin zu komplexen chirurgischen Instrumenten und implantierbaren Komponenten.

Gehäuse, Sensoren und Präzisionskomponenten für medizinische Testgeräte und Analysatoren.

Präzisionsgefertigte Werkzeuge, Zangen, Scheren und minimal-invasive chirurgische Geräte.

Hüft-, Knie- und Wirbelsäulenimplantate mit komplexen Geometrien und biokompatiblen Oberflächen.

Stents, Katheter und Komponenten für Herzüberwachungs- und Behandlungssysteme.

Maßgeschneiderte Prothesen, Aligner, Operationsleitfäden und Komponenten für zahnärztliche Instrumente.

Leichte, langlebige Komponenten für Prothesen und Hilfsmittel.

Wir arbeiten mit den fortschrittlichsten medizinischen Materialien und bieten spezialisierte Oberflächenbehandlungen für Biokompatibilität und Leistung.

Unser Qualitätsmanagementsystem stellt sicher, dass jede Komponente medizinischer Geräte die höchsten Branchenstandards und regulatorischen Anforderungen erfüllt.

Zertifizierung des Qualitätsmanagementsystems für medizinische Geräte für Design und Herstellung.

Prozesse zur Unterstützung von 510(k)-Einreichungen und FDA-Gerätezulassungen.

ISO-Klasse 7 (10.000) Reinraum mit kontinuierlicher Partikelüberwachung.

Vollständige Rückverfolgbarkeit, CoCs, Materialzertifikate und Inspektionsberichte.

Wie wir einem führenden Medizintechnikunternehmen in Deutschland geholfen haben, die Entwicklung ihres minimal-invasiven chirurgischen Werkzeugs zu beschleunigen

Ein deutsches Medizintechnik-Startup musste ein neues minimal-invasives chirurgisches Instrument mit komplexer Geometrie und engen Toleranzen entwickeln. Traditionelle Fertigungsmethoden waren zu langsam und teuer für ihre schnelle Iteration.

Antworten auf häufig gestellte Fragen zur Herstellung und Prototypenentwicklung von Medizinprodukten

Wir arbeiten mit einer Vielzahl von medizinischen Materialien, darunter Titan Ti-6Al-4V ELI, 316L Edelstahl, PEEK, PPSU, medizinische Silikone und biokompatible 3D-Druckharze. Alle Materialien verfügen über vollständige Rückverfolgbarkeitsdokumente und erfüllen die relevanten Biokompatibilitätsstandards (ISO 10993).

Unsere Einrichtung ist nach ISO 13485:2016 zertifiziert und verfügt über FDA-konforme Prozesse. Wir stellen umfassende Dokumentationen bereit, einschließlich Designkontrollen, Risikomanagementdokumente, Materialzertifikate, Maßberichte und Validierungsaufzeichnungen, um Ihre regulatorischen Einreichungen zu unterstützen.

Wir erreichen routinemäßig Maßtoleranzen von ±0,001″ (±0,025mm) und geometrische Toleranzen von ±0,0005″ mit unseren Präzisions-CNC-Bearbeitungsfähigkeiten. Für Oberflächenfinish können wir Ra 0,2μm bis 3,2μm je nach Anwendungsanforderungen erzielen.

Prototypenzeitpläne variieren je nach Komplexität, aber die typischen Vorlaufzeiten sind: 3D-gedruckte Prototypen (3-5 Tage), CNC-gefertigte Prototypen (5-10 Tage) und Spritzgussprototypen (2-4 Wochen). Wir bieten beschleunigte Dienstleistungen für dringende Projekte an und können die Vorlaufzeiten im Vergleich zur traditionellen Fertigung oft um 50% reduzieren.

Ja, unser Engineering-Team bietet umfassende DFM-Analysen an, um Ihr Design für die Herstellbarkeit, Kosteneffizienz und Qualität zu optimieren. Wir überprüfen Toleranzen, Materialauswahl, Oberflächenveredelungen und Fertigungsprozesse, um das bestmögliche Ergebnis für Ihr medizinisches Gerät zu gewährleisten.

Wir stellen vollständige Qualitätsdokumentationen bereit, einschließlich: Konformitätszertifikat (CoC), Materialzertifikate mit Mill-Test-Zertifikaten, vollständige Maßprüfberichte, Oberflächenfinish-Überprüfungen, Erststückprüfberichte und Prozessvalidierungsdokumentation. Alle Dokumente sind darauf ausgelegt, regulatorische Einreichungen und Audits zu unterstützen.