Führender Hersteller von kundenspezifischen Kunststoffzahnrädern mit fortschrittlichen Spritzgieß- und CNC-Bearbeitungstechnologien in Deutschland. Lieferung leichter, korrosionsbeständiger und kosteneffektiver Zahnradlösungen für vielfältige industrielle Anwendungen.

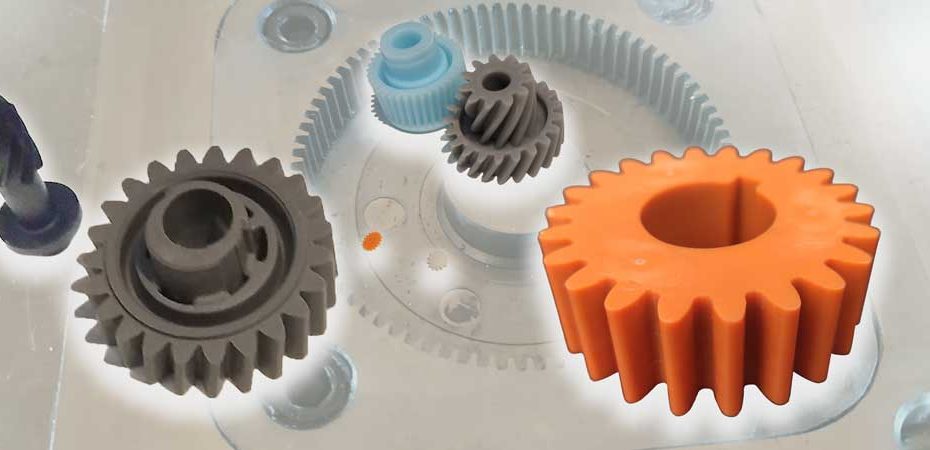

Wir spezialisieren uns auf die Herstellung hochpräziser Kunststoffzahnräder, die eine überlegene Leistung, geringeres Gewicht und Kosteneffizienz im Vergleich zu herkömmlichen Metallalternativen bieten. Unsere fortschrittlichen Fertigungskapazitäten gewährleisten gleichbleibende Qualität und Zuverlässigkeit in allen Anwendungen.

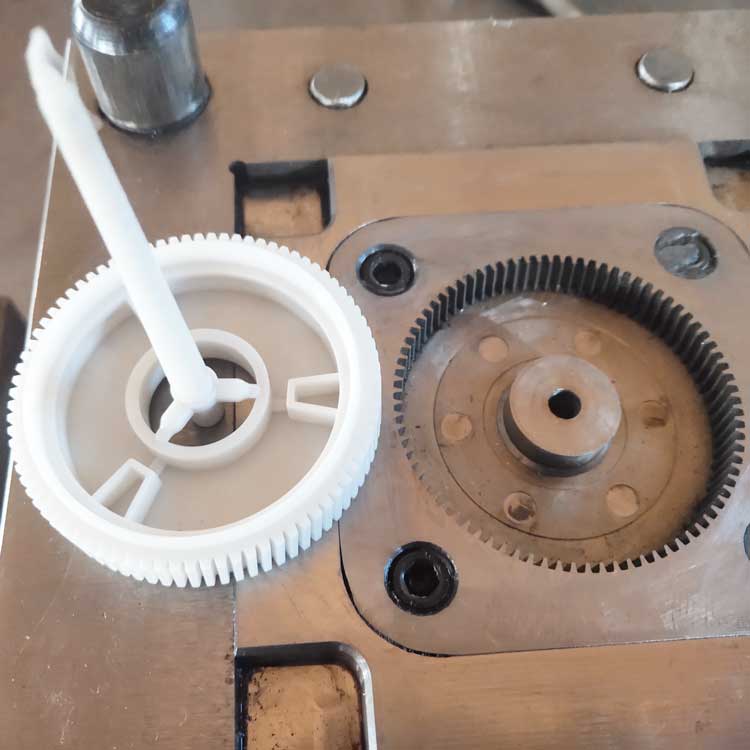

Hochvolumige Produktion mit Präzisions-Spritzgießtechnologie. Einzel- und Mehrkavitätenformen mit proprietärer No-Weld-Line-Technologie für verbesserte Festigkeit und Haltbarkeit.

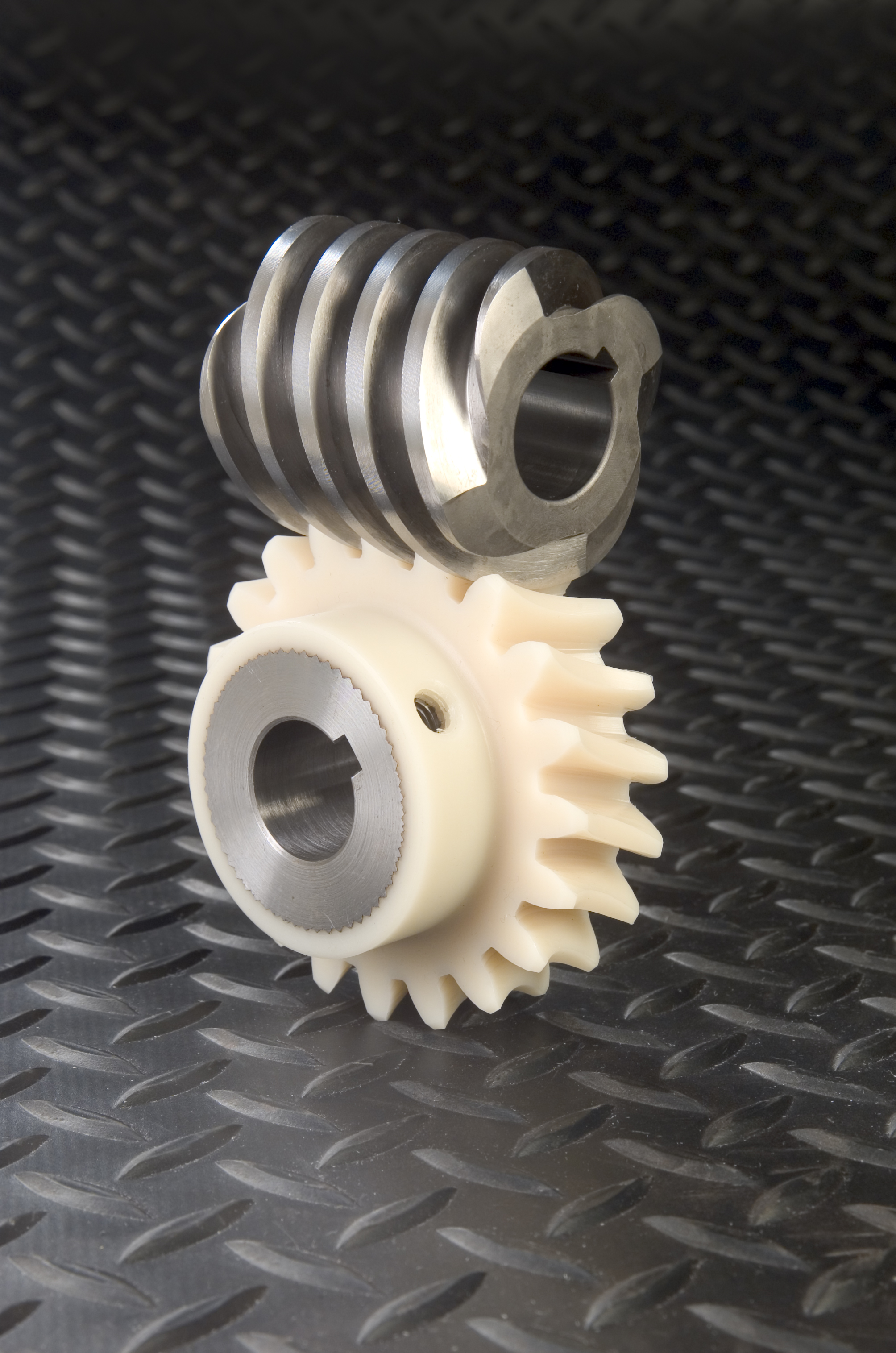

Präzisions-CNC-Bearbeitung für komplexe Geometrien und enge Toleranzen. Ideal für Prototypen, Kleinserien und spezialisierte Zahnradkonfigurationen, die außergewöhnliche Genauigkeit erfordern.

Umfassendes Sortiment an technischen Kunststoffen, einschließlich Nylon, POM, PEEK und spezialisierten Verbindungen, die für spezifische Betriebsbedingungen und Leistungsanforderungen optimiert sind.

Unsere hochmodernen Spritzgießanlagen nutzen fortschrittliche Mehrkavitätenwerkzeuge und proprietäre Fertigungstechniken, um Kunststoffzahnräder mit außergewöhnlicher Maßgenauigkeit und Oberflächenqualität herzustellen. Wir halten strenge Prozesskontrollen ein, um eine gleichbleibende Qualität bei großen Produktionsmengen zu gewährleisten.

Für komplexe Zahnradgeometrien und Prototypenentwicklung bieten unsere fortschrittlichen CNC-Bearbeitungszentren unvergleichliche Präzision und Flexibilität. Wir können Innenzahnräder, helikale Profile und kundenspezifische Zahnformen mit Toleranzen von bis zu ±0,005 mm bearbeiten.

Umfassende Qualitätskontrolle einschließlich Maßprüfung, Materialtests und Leistungstests. Jedes Zahnrad durchläuft strenge Tests, um sicherzustellen, dass es die festgelegten Anforderungen erfüllt oder übertrifft, bevor es versendet wird.

Unser umfangreiches Materialportfolio sorgt für optimale Leistung bei jeder Anwendung. Wir helfen Ihnen, das richtige Kunststoffmaterial basierend auf Betriebsbedingungen, Belastungsanforderungen und Umweltfaktoren auszuwählen.

Selbstschmierend, hohe Verschleißfestigkeit, ausgezeichnete Ermüdungseigenschaften. Betriebstemperatur: -40°C bis 120°C. Ideal für Hochbelastungsanwendungen.

Hervorragende Dimensionsstabilität, geringe Feuchtigkeitsaufnahme, exzellente Oberflächenhärte. Betriebstemperatur: -40°C bis 90°C. Perfekt für Präzisionsanwendungen.

Außergewöhnliche chemische Beständigkeit, höchste Temperaturbeständigkeit, überlegene mechanische Eigenschaften. Betriebstemperatur: -50°C bis 250°C. Premium-Performance-Material.

Mit Glas-, Kohlenstoff- und maßgeschneiderten Formulierungen für spezifische Anforderungen.

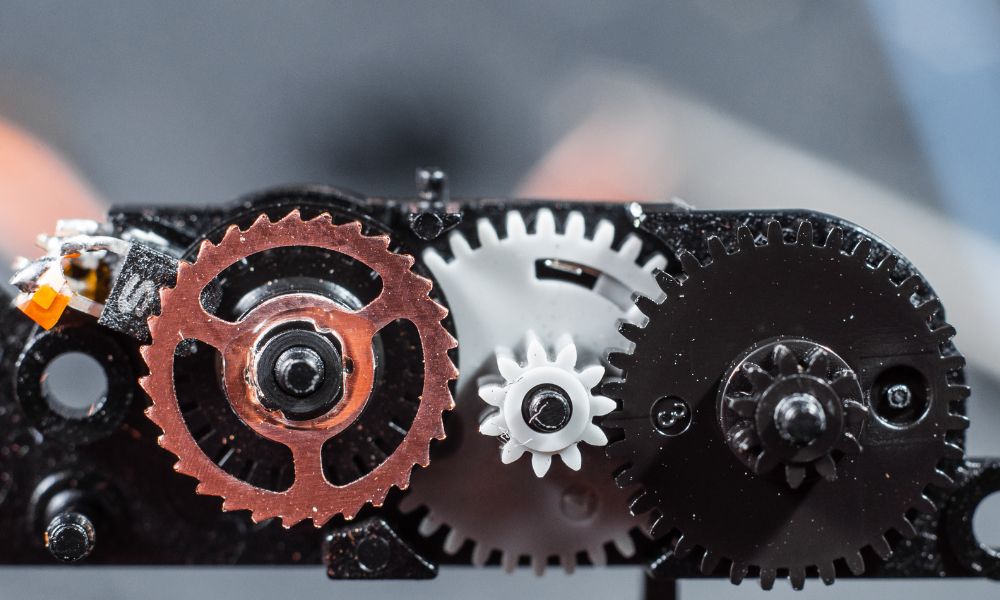

Unsere Kunststoffzahnräder erfüllen kritische Funktionen in verschiedenen Branchen in Deutschland, bieten zuverlässige Leistung in anspruchsvollen Umgebungen und bieten erhebliche Vorteile gegenüber herkömmlichen Metallalternativen.

Fensterheber, HVAC-Systeme, Servolenkungsbaugruppen und Getriebeteile. Unsere Kunststoffzahnräder reduzieren das Fahrzeuggewicht bei gleichzeitiger Einhaltung von Haltbarkeits- und Leistungsstandards.

Präzisionspumpen, robotergestützte Chirurgieausrüstung, Diagnostikinstrumente und Laborautomatisierung. Biokompatible Materialien gewährleisten einen sicheren Betrieb in medizinischen Umgebungen.

Fördersysteme, Verpackungsmaschinen, Robotik und Bewegungssteuerungsanwendungen. Leiser Betrieb und selbstschmierende Eigenschaften reduzieren Wartungsaufwand.

Büroausstattung, Haushaltsgeräte, Elektrowerkzeuge und elektronische Geräte. Leichtes Design und Geräuschreduzierung verbessern die Benutzererfahrung.

Flugzeugsysteme, UAV-Mechanismen und Präzisionsinstrumente. Hochleistungs-Kunststoffe widerstehen extremen Bedingungen und reduzieren gleichzeitig das Gesamtgewicht des Systems.

Bootsausrüstung, Unterwassersysteme und Offshore-Plattformen. Korrosionsbeständigkeit eliminiert die Notwendigkeit für Schutzbeschichtungen und verlängert die Lebensdauer.

Bis zu 5-mal leichter als gleichwertige Metallzahnräder, was die Systemträgheit und den Energieverbrauch reduziert und die dynamische Leistung verbessert.

Natürliche Vibrationsdämpfungseigenschaften reduzieren die Geräuschpegel erheblich und machen sie ideal für Verbraucher- und Büroumgebungen.

Unempfindlich gegenüber Rost und Korrosion, ermöglicht den Betrieb in rauen Umgebungen einschließlich maritimer, chemischer und Außenanwendungen ohne Schutzbeschichtungen.

Viele Kunststoffmaterialien bieten inhärente Schmierfähigkeit, wodurch externe Schmierstoffe entfallen und Wartungsanforderungen reduziert werden.

50-90% Kostensenkung im Vergleich zu bearbeiteten Metallzahnrädern, mit schnelleren Produktionszyklen und reduzierten Sekundärarbeiten.

Unser Engagement für Qualität stellt sicher, dass jedes Kunststoffzahnrad die höchsten Standards in Präzision, Haltbarkeit und Leistung durch strenge Test- und Zertifizierungsprozesse erfüllt.

Zertifizierung des Qualitätsmanagementsystems, die eine gleichbleibende Produktqualität und Kundenzufriedenheit gewährleistet.

Luft- und Raumfahrt-Qualitätsmanagementstandard für kritische Anwendungen, die höchste Zuverlässigkeitsstandards erfordern.

Qualitätsmanagementsystem für medizinische Geräte für Gesundheits- und pharmazeutische Anwendungen.

Umweltkonformität, die die Beschränkung gefährlicher Substanzen in elektronischen Geräten sicherstellt.

Verifizierung der Rohstoffe und Qualitätstests, um sicherzustellen, dass nur hochwertige Materialien in die Produktion gelangen.

Kontinuierliche Überwachung während der Fertigung, um Maßgenauigkeit und Oberflächenqualität zu gewährleisten.

Umfassende Tests, einschließlich Maßverifizierung, Leistungstests und Verpackungskontrolle.

Erhalten Sie Antworten auf häufig gestellte Fragen zur Herstellung, Materialien und Anwendungen von Kunststoffgetrieben.

Kunststoffgetriebe bieten erhebliche Vorteile, darunter Gewichtsreduzierung um 80%, Geräuschreduzierung um 60%, Korrosionsbeständigkeit, Selbstschmierungseigenschaften und 50-90% niedrigere Produktionskosten. Sie sind ideal für Anwendungen, bei denen diese Eigenschaften gegenüber der maximalen Belastbarkeit geschätzt werden.

Die Materialauswahl hängt von Betriebstemperatur, Belastungsanforderungen, chemischer Exposition und Umweltbedingungen ab. Nylon bietet hervorragende Verschleißfestigkeit, POM sorgt für Dimensionsstabilität, und PEEK liefert überlegene Hochtemperaturleistung. Unser Engineering-Team kann Ihnen bei der Auswahl des optimalen Materials für Ihre spezifische Anwendung helfen.

Spritzgießen ist ideal für die Massenproduktion (1000+ Stück) mit gleichbleibender Qualität und niedrigeren Stückkosten. CNC-Bearbeitung ist besser für Prototypen, kleine Chargen (5-50 Stück) oder komplexe Geometrien, die enge Toleranzen erfordern. Wir können die kosteneffizienteste Methode basierend auf Ihrer Stückzahl und Ihren Spezifikationen empfehlen.

Spritzgegossene Getriebe erreichen typischerweise Toleranzen von ±0,05mm, während CNC-bearbeitete Getriebe Toleranzen von ±0,005mm erreichen können. Die genauen Toleranzen hängen von der Getriebegröße, den Materialeigenschaften und der Herstellungsart ab. Wir bieten detaillierte Toleranzfähigkeiten während des Angebotsprozesses.

CNC-gefertigte Prototypen: 5-10 Werktage. Spritzgegossene Teile: 2-4 Wochen für Werkzeuge plus 1-2 Wochen für die Produktion. Eilaufträge können mit beschleunigter Terminplanung berücksichtigt werden.

Viele Kunststoffmaterialien, insbesondere Nylon und POM, bieten selbstschmierende Eigenschaften, wodurch die externe Schmierung in den meisten Anwendungen entfallen kann. Dies reduziert Wartungsaufwand und Betriebskosten und verhindert Kontaminationen in sensiblen Umgebungen wie Lebensmittelverarbeitung oder medizinischer Ausrüstung.

Wir führen Zertifizierungen nach ISO 9001:2015, AS9100D und ISO 13485. Standard-Qualitätsdokumentationen umfassen Maßprüfberichte, Materialzertifikate und Leistungstestergebnisse. Zusätzliche Tests wie Drehmomenttests, Ermüdungstests und Umwelttests können auf Anfrage bereitgestellt werden.

Ja, unser Ingenieurteam bietet Designoptimierungsdienste an, einschließlich Zahnprofilanalyse, Materialauswahlberatung und Empfehlungen für Fertigungsmethoden. Wir verwenden fortschrittliche CAD-Software und Finite-Elemente-Analyse, um Zahnraddesigns hinsichtlich Leistung, Herstellbarkeit und Kosteneffizienz zu optimieren.