Haben Sie Schwierigkeiten, Ihren Herstellungsprozess zu optimieren? Walzkühlung könnte der Wendepunkt sein, den Sie brauchen. Als Branchenveteranen bei TOPCNCPRO haben wir aus erster Hand erlebt, wie das Beherrschen der Walzkühlungsprinzipien, die Nutzung seiner Vorteile, und die Anwendung in verschiedenen Anwendungen transformiert die Produktionseffizienz. In diesem Leitfaden werden Sie die Wissenschaft hinter Walzkühlungentdecken, seine bahnbrechenden Vorteile erkunden und herausfinden, wo es in der Praxis glänzt. Bereit, Ihre Produktion und Qualität zu steigern? Lassen Sie uns eintauchen!

Was ist Rollkühlung Eine einfache Erklärung

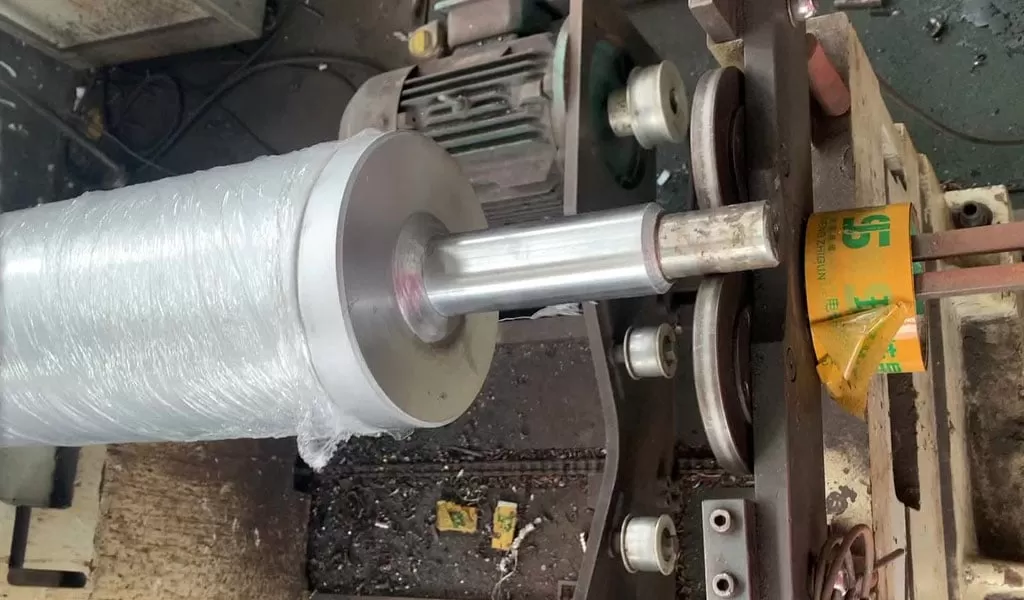

Wenn Sie sich jemals gefragt haben, wie Fabriken Metallrollen oder Maschinenteile während der Produktion vor Überhitzung schützen, ist die Rollkühlung die Antwort. Rollkühlung ist ein Verfahren, das verwendet wird, um die Temperatur von Rollen in industriellen Maschinen zu kontrollieren. Diese Rollen erzeugen viel Wärme, wenn sie durch Pressen, Formen oder Walzen Materialien wie Stahl, Papier oder Kunststoffe bearbeiten.

Einfach ausgedrückt, beinhaltet die Rollkühlung das Entfernen von überschüssiger Wärme aus diesen Rollen, um optimale Betriebstemperaturen aufrechtzuerhalten. Dies verhindert Schäden, verbessert die Produktqualität und sorgt für einen reibungslosen, kontinuierlichen Betrieb. Durch den Einsatz von Kühlsystemen—sei es durch Sprays, Wasserstrahlen oder andere industrielle Kühllösungen—können Unternehmen die Wärmeübertragung in Fertigungsprozessen besser steuern und die Lebensdauer teurer Geräte verlängern.

Im alltäglichen Fertigungsprozess hält die Rollkühlung die Temperatur kontrolliert, um Verformungen, Risse oder übermäßigen Verschleiß der Rollen zu vermeiden. Diese Technologie ist besonders wichtig bei der Temperaturkontrolle im Metallwalzprozess, bei dem eine präzise Kühlung direkt die Festigkeit und Leistung des Endprodukts beeinflusst. Insgesamt ist die Rollkühlung eine intelligente, praktische Methode, um industrielle Maschinen effizient und sicher laufen zu lassen.

Prinzipien der Rollkühlung Wie sie funktioniert

Die Rollkühlung dreht sich ganz um die Steuerung der während des Walz- oder Pressvorgangs erzeugten Wärme, hauptsächlich durch effektiven Wärmetransfer. Wenn Metall oder andere Materialien durch Walzwerke oder Pressen gehen, erwärmen sich die Rollen durch Reibung und Druck. Wenn diese Wärme nicht kontrolliert wird, kann sie die Rollen beschädigen und die Produktqualität beeinträchtigen.

Grundlagen des Wärmetransfers

Im Kern basiert die Rollkühlung darauf, Wärme von der Rolloberfläche zu entfernen, um die Temperaturen stabil zu halten. Dies geschieht hauptsächlich durch:

- Wärmeleitung: Wärme bewegt sich von der heißen Rolloberfläche in das Kühlsmedium, meist Wasser.

- Konvektion: Das Kühlwasser oder der Sprühnebel absorbiert Wärme und trägt sie ab.

- Verdampfung: In einigen Sprühkühlsystemen verdampft Wasser auf der Walzoberfläche, was zusätzliche Wärme aufnimmt und effizienter kühlt.

Kühlmechanismen

Es gibt mehrere gängige Methoden, um Walzen zu kühlen:

- Sprühkühlung: Wasser wird mit Hochdruckdüsen direkt auf die Walzen gesprüht, um die Wärme schnell zu entfernen.

- Kontaktkühlung: Walzen laufen in Kontakt mit gekühlten Walzen oder gekühlten Oberflächen in Deutschland.

- Innere Kühlung: Einige Walzen haben eingebaute Kanäle, um Kühlflüssigkeit im Inneren der Walze zu zirkulieren.

Systemkomponenten

Ein typisches Walzenschutzzyklus in der Industrie umfasst:

- Kühldüsen die Wasser oder Kühlmittel präzise auf die Walzen liefern.

- Pumpen und Filter um sauberes Wasser zu zirkulieren.

- Temperatursensoren um die Walzenseite zu überwachen.

- Steuerungssysteme zur Anpassung der Kühlung basierend auf Echtzeitdaten.

Technologische Fortschritte

Jüngste technologische Verbesserungen haben die Walzkühlung intelligenter und effizienter gemacht:

- Sprühkühltechnologie mit einstellbarem Druck und Tröpfchengröße zur Zielerfassung von Hitzeherden.

- CNC-Bearbeitung für Walzkühlung ermöglicht maßgeschneiderte Kühlkanäle in Walzen.

- Automatisierung und Rückkopplungssteuerungen verbessern das thermische Management beim Walzen, indem sie die Kühlung sofort anpassen.

Diese Fortschritte tragen dazu bei, die Walzen kühl zu halten und eine gleichbleibende Leistung zu gewährleisten, während Wasser und Energie eingespart werden—wichtig für deutsche Hersteller, die umweltfreundliche industrielle Kühllösungen suchen.

Vorteile der Walzenschmierung in der Fertigung

Die Walzenschmierung spielt eine entscheidende Rolle bei der reibungslosen Durchführung von Fertigungsprozessen, insbesondere in Branchen, in denen die Hitze kontrolliert werden muss. Hier ist warum es wichtig ist:

Verbesserte Produktqualität

Das Halten der Walzentemperaturen stabil hilft, einen gleichmäßigen Druck und Oberflächenfinish bei den Produkten zu bewahren. Das bedeutet weniger Fehler, bessere Maßgenauigkeit und insgesamt höhere Qualität in der Stahl-, Kunststoff- und Papierherstellung.

Verlängerte Lebensdauer der Walzen

Kühlung verhindert, dass Walzen überhitzen und sich verformen. Durch das Management der Hitze reduzieren Walzenschmierungssysteme Verschleiß und Abnutzung, sodass Walzen länger halten und weniger ausgetauscht werden müssen—was Ausfallzeiten und Wartungskosten spart.

Erhöhte Effizienz

Wenn Walzen effektiv gekühlt werden, können Maschinen bei höheren Geschwindigkeiten laufen, ohne überhitzt zu werden. Dies steigert die Produktionsraten und hält die Prozesse stabil, maximiert den Durchsatz ohne Abstriche bei Sicherheit oder Qualität.

Kosteneinsparungen

Weniger Ausfallzeiten und weniger Walzenwechsel führen zu niedrigeren Betriebskosten. Zudem nutzen effiziente Kühlsysteme Energie intelligent, reduzieren die Stromkosten und minimieren teure Ausfälle.

Umweltbelastung

Moderne Walzkühlsysteme, einschließlich Sprühkühltechnologie und umweltfreundlicher Anlagen, helfen, Wasser- und Energieverbrauch zu reduzieren. Dies unterstützt umweltfreundlichere Herstellungspraktiken, entspricht den Nachhaltigkeitszielen und verringert den CO2-Fußabdruck der Fabrik.

Kurz gesagt, die Investition in hochwertige Walzkühlsysteme bietet eine starke Rendite durch bessere Produktqualität, längere Lebensdauer der Anlagen, reibungslosere Abläufe und Umweltverantwortung—Schlüsselfaktoren für deutsche Hersteller, die wettbewerbsfähig bleiben wollen.

Anwendungen der Walzkühlung in verschiedenen Branchen

Die Walzkühlung ist eine vielseitige Lösung, die in mehreren Branchen eingesetzt wird, um die Produktqualität und Prozesseffizienz zu verbessern. Hier ist, wie sie in wichtigen Sektoren eine Rolle spielt:

Stahl- und Metallverarbeitung

In Stahlwerken und Metallverarbeitungsanlagen sind Walzkühlsysteme entscheidend für die Kontrolle der Temperatur beim Metallwalzen. Sie helfen, Überhitzung der Walzen zu verhindern, was Defekte verursachen oder die Lebensdauer der Walzen verkürzen kann. Hier wird oft Sprühkühltechnologie eingesetzt, um den Wärmetransfer beim Hochgeschwindigkeitswalzen zu steuern und die Oberfläche sowie die Struktur des Stahls konstant zu halten.

Kunststoffindustrie

Kunststoffhersteller verlassen sich auf Walzkühlung, um die Temperaturen in Prozessen wie Kalanderung und Folienherstellung zu stabilisieren. Eine ordnungsgemäße thermische Steuerung beim Walzen verhindert Verformungen oder Dehnungen der Kunststoffplatten, wodurch die Endprodukte einheitlich und zuverlässig bleiben.

Papier- und Textilindustrie

In Papierfabriken und der Textilproduktion kontrolliert die Walzkühlung die Temperatur der Walzen, um die Spannung zu halten und einen reibungslosen Ablauf zu gewährleisten. Dies vermeidet Probleme wie Papierknitter oder Stoffverzerrungen, hilft die Qualität zu erhalten und Abfall zu reduzieren.

Aufkommende Anwendungen

Walzkühlung gewinnt in neuen Bereichen wie CNC-Bearbeitung für Walzkühlung in der Präzisionsfertigung und umweltfreundlichen Walzkühlsystemen, die Wasser- und Energieverbrauch reduzieren, an Bedeutung. Industrien, die sich auf intelligente Fabriken und Automatisierung konzentrieren, setzen fortschrittliche Walzkühllösungen ein, um Industrie 4.0-Initiativen zu unterstützen.

Die Verwendung des richtigen Walzkühlsystems, das auf diese Industrien zugeschnitten ist, steigert die Produktivität und erhält die langfristige Gesundheit der Maschinen.

Herausforderungen und Überlegungen bei der Walzkühlung

Während Walzkühlsysteme viele Vorteile bieten, bringen sie auch eigene Herausforderungen mit sich, die Hersteller im Auge behalten sollten.

Häufige Probleme

- Ungleichmäßige Kühlung kann thermischen Stress auf Walzen verursachen, was zu Rissen oder Verformungen führt.

- Verstopfte Düsen durch Mineralablagerungen oder Ablagerungen verringern die Kühlleistung.

- Korrosion und Verschleiß an Systemteilen durch ständigen Kontakt mit Wasser oder Kühlmitteln.

- Unregelmäßige Wasserqualität beeinflusst den Wärmetransfer und kann im Laufe der Zeit Rollen beschädigen.

Systemdesign und Wartung

- Ein richtiges Design ist entscheidend. Das Layout der Sprühkühltechnologie und die Platzierung der Rollkühldüsen müssen präzise sein, um eine gleichmäßige Temperaturkontrolle zu gewährleisten.

- Regelmäßige Reinigung und Inspektion verhindern Ablagerungen und verlängern die Lebensdauer der Teile.

- Der Einsatz von CNC-Bearbeitung für Rollkühlteile sorgt für eine bessere Passform und Haltbarkeit, was die Ausfallzeiten reduziert.

- Verwenden Sie Materialien, die Korrosion widerstehen, um den Wartungsaufwand zu verringern.

Die Wahl des richtigen Kühlsystems

- Bewerten Sie die einzigartigen Bedürfnisse Ihrer Branche—Temperaturkontrolle beim Metallwalzen unterscheidet sich von Papier oder Kunststoffen.

- Berücksichtigen Sie umweltfreundliche Walzenkühloptionen, um mit den Umweltzielen und Vorschriften in Deutschland in Einklang zu stehen.

- Berücksichtigen Sie Ihr Budget, Produktionsumfang und die einfache Integration in bestehende Systeme.

- Suchen Sie nach Systemen mit Automatisierungsfunktionen für bessere Steuerung und Energieeffizienz.

Die frühzeitige Berücksichtigung dieser Elemente hilft Ihnen, das Beste aus Ihrem Walzenkühlsystem herauszuholen und kostspielige Unterbrechungen zu vermeiden.

Zukünftige Trends in der Walzenkühltechnologie

Die Walzenkühltechnologie entwickelt sich schnell, insbesondere mit dem Aufstieg von Industrie 4.0 und intelligenter Fertigung. Hier ist, was Sie in naher Zukunft erwarten können:

Innovationen in der Walzenkühlung

- Fortschrittliche Sprühkühlsysteme: Präzisere und effizientere Düsen, die den Wasserverbrauch reduzieren und gleichzeitig die Kühlleistung verbessern.

- Umweltfreundliche Walzenkühlung: Neue Systeme, die darauf ausgelegt sind, die Umweltbelastung in Deutschland zu reduzieren, indem recycelbare Materialien verwendet und Abfall minimiert wird.

- Verbessertes Thermomanagement: Bessere Wärmeübertragungstechniken, die die Walzentemperaturen in Deutschland konstant halten und Stress sowie Verschleiß reduzieren.

Auswirkungen von Industrie 4 auf die Automatisierung der Walzenkühlung in Deutschland

- Intelligente Sensoren und IoT-Integration: Sensoren überwachen die Walzentemperatur in Deutschland in Echtzeit, was automatische Anpassungen der Kühlraten ohne Eingreifen des Bedieners ermöglicht.

- Datengetriebene Wartung: Predictive Maintenance, die durch maschinelles Lernen in Deutschland betrieben wird, minimiert Ausfallzeiten, indem sie Probleme im Kühlsystem erkennt, bevor sie auftreten.

- Automatisierte Steuerungssysteme: Walzenschneidesysteme, die sich dynamisch an wechselnde Walzgeschwindigkeiten und Lastbedingungen anpassen, um eine optimale Temperaturkontrolle zu gewährleisten.

Prognosen für intelligente Fabriken

- Vollständig vernetzte Kühlsysteme werden mit anderen Teilen der Produktionslinie kommunizieren, um die Gesamteffizienz zu optimieren.

- Fernüberwachung und -steuerung von Walzenschneidesystemen werden Standard werden, um schnelle Reaktionen und Feinabstimmungen von überall zu ermöglichen.

- Energieeffiziente Lösungen werden priorisiert, um deutschen Herstellern zu helfen, strengere Vorschriften einzuhalten und Kosten zu senken.

Kurz gesagt, das Walzenschneiden wird intelligenter, umweltfreundlicher und integrierter, was deutschen Herstellern eine schärfere Kontrolle und bessere Ergebnisse in einem hochkompetitiven Markt bietet.

FAQs

Wofür wird das Walzenschneiden verwendet?

Walzenschneiden hilft, die Temperatur in industriellen Walzsystemen zu kontrollieren, die Produktqualität zu verbessern und die Lebensdauer der in der Metallverarbeitung, Kunststoff-, Papier- und Textilindustrie verwendeten Walzen zu verlängern.

Wie funktioniert das Walzenschneiden?

Es entfernt die beim Walzen entstehende Wärme durch Wasserstrahlen oder Kühlsysteme, um die Wärme von den Walzen wegzuleiten und die Temperaturen stabil zu halten.

Welche Arten von Walzkühlungssystemen sind üblich?

Beliebte Optionen umfassen Sprühkühltechnologie, wassergekühlte Walzsysteme und luftbasierte Lösungen, die für spezifische industrielle Bedürfnisse wie Stahlwerke oder CNC-Bearbeitung entwickelt wurden.

Warum ist Walzkühlung auf dem deutschen Markt wichtig?

Die präzise Temperaturkontrolle hilft deutschen Herstellern, Kosten zu senken, die Effizienz zu verbessern und umweltfreundliche Standards zu erfüllen, was in Branchen wie Stahl und Kunststoff entscheidend ist.

Wie beeinflusst die Walzkühlung die Lebensdauer der Walze?

Durch die Verhinderung von Überhitzung reduziert die Walzkühlung Verschleiß und Abnutzung, was weniger Austausch und geringere Wartungskosten bedeutet.

Sind umweltfreundliche Walzkühlungssysteme erhältlich?

Ja, viele moderne Walzkühlungssysteme konzentrieren sich auf die Minimierung des Wasserverbrauchs und des Energieeinsatzes, um einen kleineren ökologischen Fußabdruck zu hinterlassen.

Was sollte ich bei der Auswahl eines Walzkühlungssystems beachten?

Berücksichtigen Sie das Material, die Produktionsgeschwindigkeit, Umweltvorschriften und Wartungsanforderungen, um die richtige Kühlungslösung zu wählen.

Können Walzkühlsysteme automatisiert werden?

Absolut. Industrie 4.0-Technologien ermöglichen intelligentes Walzkühlen, das Echtzeit-Temperaturkontrolle und Überwachung durch Automatisierung erlaubt.

Wenn Sie weitere Fragen zum Walzkühlen haben oder wissen möchten, was zu Ihrer Fertigungsanlage passt, zögern Sie nicht, uns zu kontaktieren!