Führender Hersteller von hochpräzisen Schraubengetrieben und Schneckengetriebesystemen für industrielle Anwendungen in Deutschland.

Unsere fortschrittlichen Fertigungskapazitäten liefern kundenspezifische Lösungen mit außergewöhnlicher Qualität und Zuverlässigkeit.

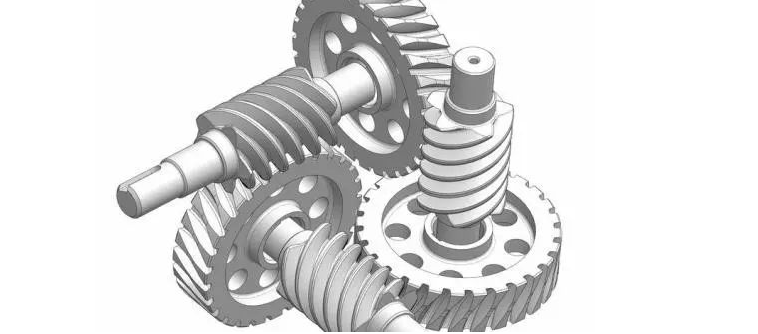

Schraubengetriebe, auch bekannt als Schneckengetriebe, stellen eine der effizientesten Lösungen für hohe Untersetzungsverhältnisse in kompakten Räumen dar. Unsere Fertigungsexpertise reicht von Einzelschnecken bis hin zu komplexen Mehrstart-Konfigurationen und bietet herausragende Leistung in verschiedenen industriellen Anwendungen.

Mit fortschrittlichen CNC-Bearbeitungsfähigkeiten, Präzisionshobeln und umfassenden Oberflächenbehandlungsprozessen fertigen wir Schraubengetriebe, die den anspruchsvollsten Spezifikationen für Drehmomentübertragung, Genauigkeit und Langlebigkeit entsprechen.

Unsere hochmoderne Fertigungsanlage in Deutschland nutzt mehrere fortschrittliche Verfahren, um sicherzustellen, dass jedes Schraubengetriebe den genauen Spezifikationen und Leistungsanforderungen entspricht.

Unsere fortschrittlichen CNC-Bearbeitungszentren bieten außergewöhnliche Genauigkeit sowohl für Schnecken als auch für Schneckenräder in Deutschland.

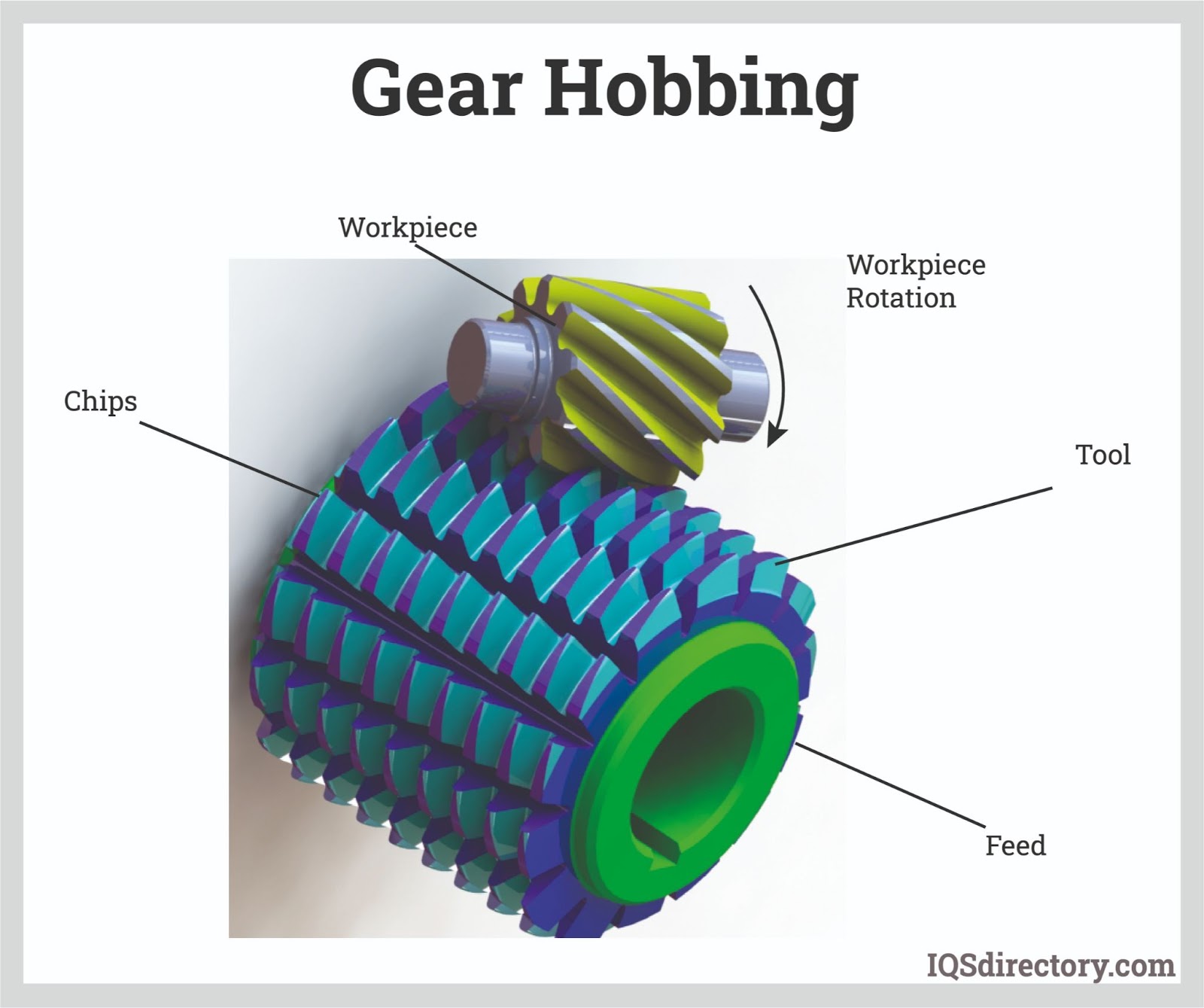

Präzises Verzahnen für Schneckenräder mit überlegener Zahngeometrie und Oberflächenfinish. Unsere Verzahnungsmaschinen in Deutschland passen sich verschiedenen Modul- und Zahnprofilen an.

Hochpräzise Schleifoperationen für kritische Anwendungen, die eine überlegene Oberflächenqualität und Maßgenauigkeit bei Schnecken benötigen in Deutschland.

Fortschrittliche Drehoperationen für die Produktion von Schnecken mit präzisen Steigungswinkeln, Gewindeformen und dimensionaler Kontrolle während des gesamten Prozesses in Deutschland.

Umfassende Spezifikationen, die alle Aspekte des Schneckengetriebedesigns und der Fertigung abdecken in Deutschland.

Sowohl Einzel- als auch Mehrfadenkonfigurationen verfügbar

Inhärente Selbstsperrfähigkeit für Sicherheitsanwendungen

Geringe Geräusch- und Vibrationscharakteristika

Hohe Übersetzungsverhältnisse auf kleinem Raum

Premium-Materialien und strenge Qualitätskontrollen gewährleisten außergewöhnliche Leistung und Langlebigkeit

Wir bieten eine umfassende Palette an Materialien, die für spezifische Anwendungen und Betriebsbedingungen optimiert sind. Unser Materialauswahlprozess berücksichtigt Faktoren wie Tragfähigkeit, Betriebstemperatur, Korrosionsbeständigkeit und Kosten-Effizienz.

Hohe Festigkeit und Haltbarkeit für anspruchsvolle Anwendungen

Korrosionsbeständigkeit für raue Umgebungen in Deutschland

Hervorragende Verschleißfestigkeit und selbstschmierende Eigenschaften

Leichtbaulösungen für Luft- und Raumfahrt sowie Automobilindustrie in Deutschland

Eingehende Materialüberprüfung und Zertifizierung in Deutschland

Kontinuierliche Überwachung während der Fertigung in Deutschland

Präzise Messung und Validierung in Deutschland

Vollständige Qualitätsdokumentation und Tests in Deutschland

Schraubengetriebe erfüllen kritische Funktionen in verschiedenen Branchen in Deutschland und bieten zuverlässige Kraftübertragungslösungen

Unsere Schraubenräder zeichnen sich durch Anwendungen mit hohen Übersetzungsverhältnissen, Selbstsperrfähigkeit und reibungsloser Laufleistung aus. Die einzigartige Geometrie von Schneckengetrieben macht sie ideal für präzise Positionierung und schwere Übertragungsanforderungen in Deutschland.

Förderanlagen, Aufzüge und automatisierte Lagersysteme profitieren in Deutschland von den hohen Übersetzungsverhältnissen und den selbstsperrenden Eigenschaften der Schraubenräder.

CNC-Maschinen, robotische Systeme und Präzisionspositionierungsausrüstung sind auf die Genauigkeit und den reibungslosen Betrieb unserer Schraubenräder angewiesen.

Bergbauausrüstung, Stahlwerke und schwere Maschinenanwendungen, bei denen hohes Drehmoment und zuverlässiger Betrieb entscheidend sind.

Verstehen Sie die einzigartigen Vorteile und Leistungsmerkmale von Schneckengetriebesystemen

Erreichen Sie Reduktionsverhältnisse von 4:1 bis 300:1 in einer einzigen Stufe, wodurch komplexe Mehrstufensysteme entfallen.

Inhärente Selbstsperrung verhindert Rücklauf, bietet Sicherheit bei vertikalen Anwendungen und hält Positionen ohne Strom.

Rechtwinklige Konfiguration und hohe Reduktionsverhältnisse führen zu deutlich kleinerem Platzbedarf im Vergleich zu anderen Getriebearten.

Niedrige Geräusch- und Vibrationscharakteristika machen sie ideal für Anwendungen, die einen leisen Betrieb erfordern.

Effizienz variiert je nach Reduktionsverhältnis, Belastungsbedingungen und Schmierqualität.

Individuelle Lösungen von der Konzeption bis zur Produktion mit umfassender technischer Unterstützung

Unser maßgeschneiderter Fertigungsprozess beginnt mit einer detaillierten Beratung, um Ihre spezifischen Anforderungen zu verstehen. Wir bieten umfassende Konstruktionsunterstützung, Prototypenentwicklung und Fertigungskapazitäten in großem Maßstab, um genau das zu liefern, was Ihre Anwendung erfordert.

Experteningenieurüberprüfung und Optimierung Ihrer Spezifikationen

Schnelle Prototypen für Tests und Validierung

Skalierbare Produktion von kleinen Chargen bis zu Hochvolumenläufen

Umfassende Tests und Dokumentation für jeden Teil

Komplette Design-Dienstleistungen einschließlich 3D-Modellierung, Spannungsanalyse und Leistungsoptimierung für Ihre spezifischen Anwendungsanforderungen.

Expertenberatung zur Materialauswahl unter Berücksichtigung von Lastanforderungen, Umweltbedingungen und Kosteneffizienz.

Zuverlässige Lieferpläne mit laufender technischer Unterstützung und Wartungsempfehlungen für optimale Leistung.

Häufig gestellte Fragen zur Herstellung und Anwendung von Schraubengetrieben

Schraubengetriebe und Schneckengetriebe sind im Wesentlichen dasselbe Getriebe, wobei die Terminologie oft austauschbar verwendet wird. Das System besteht aus einer Schnecke (schraubenartiges Zahnrad) und einem Schneckenrad, die hohe Übersetzungsverhältnisse in einer Rechtswinkelkonfiguration bieten. Einige Hersteller unterscheiden „Schraubengetriebe“ als gekreuzte Schneckenräder, die bei 90° betrieben werden, aber in praktischen Anwendungen beziehen sich beide Begriffe auf die gleiche Schneckenantriebstechnologie.

Schneckengetriebe können Übersetzungsverhältnisse von 4:1 bis 300:1 in einer Stufe erreichen. Gängige Verhältnisse sind 10:1, 15:1, 20:1, 30:1, 40:1, 50:1, 60:1 und 100:1. Das spezifische Verhältnis hängt von der Anzahl der Gewinde am Schneckenrad und der Anzahl der Zähne am Schneckenrad ab. Höhere Verhältnisse führen zu geringerer Effizienz, bieten jedoch eine größere Drehmomentverdopplung und Selbsthemmung.

Die Effizienz von Schneckengetrieben ist niedriger (30-98% abhängig vom Verhältnis), weil die Kraftübertragung durch Gleitkontakt und nicht durch Rollkontakt erfolgt. Diese Gleitbewegung erzeugt mehr Reibung und Wärme, insbesondere bei höheren Übersetzungsverhältnissen. Allerdings bietet dieser Gleitkontakt auch Vorteile wie einen ruhigen, leisen Betrieb und die Selbsthemmung. Eine richtige Schmierung und Materialauswahl können die Effizienz innerhalb der inhärenten Grenzen des Designs optimieren.

Die optimale Materialkombination besteht typischerweise aus einer gehärteten Stahl-Schnecke in Verbindung mit einer Bronze- oder Messing-Schneckenrad. Der Stahl-Schnecke bietet Haltbarkeit und Verschleißfestigkeit, während das weichere Bronze-Rad kleinere Fehlstellungen ausgleicht und gute Gleitcharakteristika aufweist. Für Hochlastanwendungen können beide Komponenten aus gehärtetem Stahl gefertigt sein. Edelstahl-Kombinationen werden für korrosive Umgebungen verwendet, während Aluminiumlegierungen für leichte Anwendungen geeignet sind.

Selbsthemmung ist vorteilhaft, wenn Sie die Position ohne kontinuierliche Energie aufrechterhalten, Rücklauf verhindern oder die Sicherheit bei vertikalen Anwendungen gewährleisten müssen. Anwendungen wie Aufzüge, Seilzüge, verstellbare Plattformen und Positionierungssysteme erfordern in der Regel Selbsthemmung. Die Selbsthemmung hängt vom Steigungswinkel der Schnecke ab – in der Regel bieten Steigungswinkel unter 5-7° eine zuverlässige Selbsthemmung, während höhere Winkel zusätzliche Bremsmechanismen erfordern können.

Lieferzeiten variieren je nach Komplexität und Stückzahl. Einfache kundenspezifische Zahnräder benötigen typischerweise 3-4 Wochen, während komplexe Mehrstart-Schnecken oder große Baugruppen 6-8 Wochen in Anspruch nehmen können. Prototypen können oft in 1-2 Wochen geliefert werden. Eilaufträge können durch beschleunigte Terminplanung berücksichtigt werden. Standardmodifikationen an bestehenden Designs haben in der Regel kürzere Lieferzeiten als komplett neue Designs mit neuem Werkzeug.

Regelmäßige Wartung umfasst Schmiermittelüberwachung, regelmäßigen Ölwechsel und Inspektion auf Verschleißmuster. Da Schneckengetriebe durch Gleitkontakt arbeiten, ist eine ordnungsgemäße Schmierung entscheidend für die Langlebigkeit. Synthetische Getriebeöle bieten oft eine bessere Leistung als Mineralöle. Überprüfen Sie den richtigen Eingriff, ungewöhnliche Verschleißmuster und halten Sie die Betriebstemperaturen ein. Die meisten Systeme erfordern Ölwechsel alle 2000-5000 Betriebsstunden, abhängig von Last und Umweltbedingungen.