Professionelle Fertigung von Wellenschaftsachsen

Präzisionsbroaching, Zahnradverzahnungen und kundenspezifische Wellenschaftslösungen für anspruchsvolle industrielle Anwendungen. Von Automobilgetrieben bis hin zu schweren Maschinen – wir liefern Exzellenz in jedem Zahn.

Präzisionsbroaching

Maßgeschneiderte Lösungen

Umfassende Fertigungsdienstleistungen für Wellenschaftsachsen

Wir spezialisieren uns auf die Präzisionsfertigung von Wellenschaftsachsen mit fortschrittlichen Broaching-, Hobbing- und CNC-Bearbeitungstechniken. Unser Fachwissen umfasst involute Verzahnungen, gerade Verzahnungen und kundenspezifische Konfigurationen für kritische Kraftübertragungsanwendungen.

Präzisions-Broaching-Dienstleistungen

Fortschrittliches internes und externes Verzahnungsbroaching mit modernster Ausrüstung. In der Lage, komplexe Verzahnungsprofile mit außergewöhnlicher Genauigkeit und Oberflächenqualität herzustellen.

- Internes Verzahnungsbroaching

- Externes Verzahnungsfräsen

- Maßgeschneiderte Broschürenwerkzeuge

Zahnradverzahnungsherstellung

Spezialisiert auf die Herstellung von Verzahnungen mit involuter Verzahnung unter Verwendung von Räum- und Profilschleifverfahren. Konform mit SAE, ANSI, ISO und DIN Standards für maximale Kompatibilität.

- SAE-Involutverzahnungen

- ANSI B92.1 Standards

- Maßgeschneiderte Teilkreisdurchmesser

Maßgeschneidertes Verzahnungsdesign

Konstruktionsunterstützung für maßgeschneiderte Verzahnungsprofile, Spannungsanalyse und Optimierung für spezifische Drehmomentübertragungsanforderungen und Betriebsbedingungen.

- CAD-Design-Dienstleistungen

- Spannungsanalyse

- Prototyping-Unterstützung

Qualitätskontrolle

Umfassende Qualitätskontrolle mit Koordinatenmessmaschinen (CMM), Zahnradprüfzentren und spezialisierten Spline-Messgeräten.

- CMM-Prüfung

- Spline-Messgeräteüberprüfung

- Materialzertifizierung

Spline-Reparatur & Wiederaufbau

Expertenreparatur- und Wiederaufbauservices für abgenutzte oder beschädigte Spline-Wellen, die die Lebensdauer der Ausrüstung verlängern und die Ersatzkosten senken.

- Spline-Restaurierung

- Hartchrom-Beschichtung

- Neumaschinenservices

Schnellauftragsfähigkeit

Notfall- und Eilauftragsabwicklung für kritische Anwendungen. Expressbearbeitung und beschleunigte Lieferung für dringende Anforderungen verfügbar.

- 24/7 Produktionsfähigkeit

- Expresslieferung

- Notfallunterstützung

Wellenwellenarten & Konfigurationen

Wir fertigen eine umfassende Palette von Wellenarten, die jeweils für spezifische Drehmomentübertragungsanforderungen und Betriebsbedingungen ausgelegt sind. Unser Fachwissen umfasst alle gängigen Wellenstandards und kundenspezifische Konfigurationen.

Kegelverzahnungen

Kegelverzahnungen verfügen über gekrümmte Zahnprofile, die eine überlegene Lastverteilung und Spannungscharakteristika im Vergleich zu geraden Verzahnungen bieten. Diese sind ideal für Hochdrehmomentanwendungen, bei denen präzises Zentrieren und maximale Festigkeit entscheidend sind.

Technische Vorteile

- Höhere Drehmomentkapazität

- Bessere Spannungsverteilung

- Selbstzentrierfähigkeit

- Präzise Winkelpositionierung

Fertigungsstandards

- SAE J499-Standard

- ANSI B92.1-Spezifikation

- ISO 4156-Konformität

- DIN 5480-Standards

Gerade Zahnwellen

Gerade Seitenverlaufssplines bieten Einfachheit in der Herstellung und werden häufig in landwirtschaftlichen, Bau- und allgemeinen Industrieanwendungen verwendet.

Hauptmerkmale

- Einfache Zahngeometrie

- Kosteneffiziente Fertigung

- Einfache Inspektion

- Zuverlässige Leistung

Häufige Anwendungen

- Landwirtschaftliche Geräte

- Baumaschinen

- PTO-Antriebssysteme

- Industrielle Kupplungen

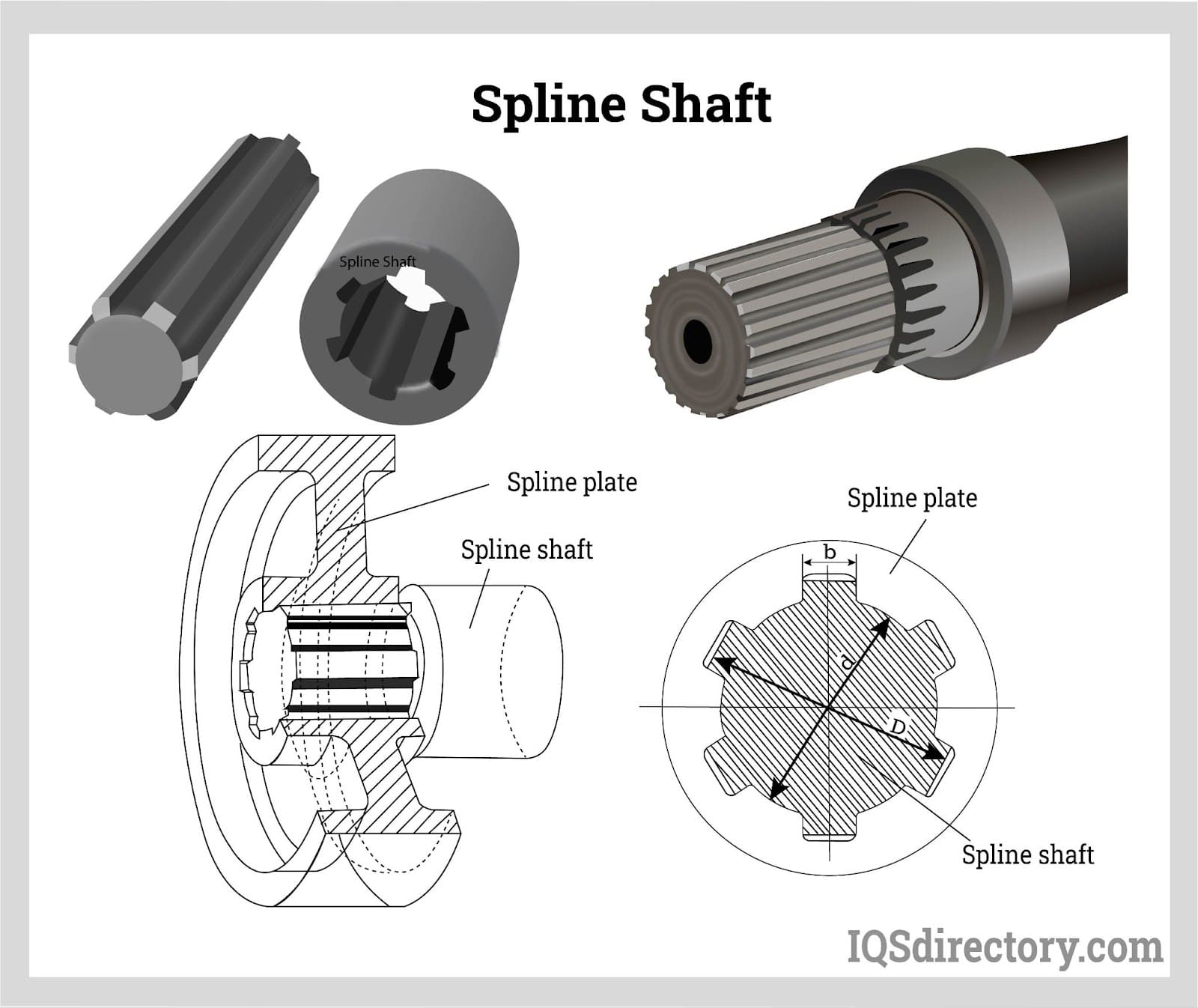

Interne vs. Externe Verzahnungskonfigurationen

Innere Verzahnungen

Innere Verzahnungen werden in die Bohrung von Naben, Kupplungen und Zahnrädern gefräst, um externe Verzahnungen aufzunehmen. Diese bieten eine sichere, positive Verbindung für die Drehmomentübertragung, während sie bei Bedarf axiales Verschieben ermöglichen.

Herstellungsmethoden:

- • Broaching für die Massenproduktion

- • Profilschneiden für komplexe Geometrien

- • Draht-Erodieren für spezielle Profile

- • CNC-Fräsen für Prototypen

Äußere Verzahnungen

Äußere Verzahnungen werden an der Außendurchmesser von Wellen geschnitten, um mit internen Verzahnungsbauteilen zu passen. Diese Wellen übertragen Rotationsbewegung und Drehmoment, während sie eine präzise Winkelpositionierung und Kongruenz beibehalten.

Herstellungsmethoden:

- • Hobbing für involute Profile

- • Kaltumformung für hohe Stückzahlen

- • CNC-Fräsen für individuelle Designs

- • Schleifen für präzise Oberflächenbearbeitung

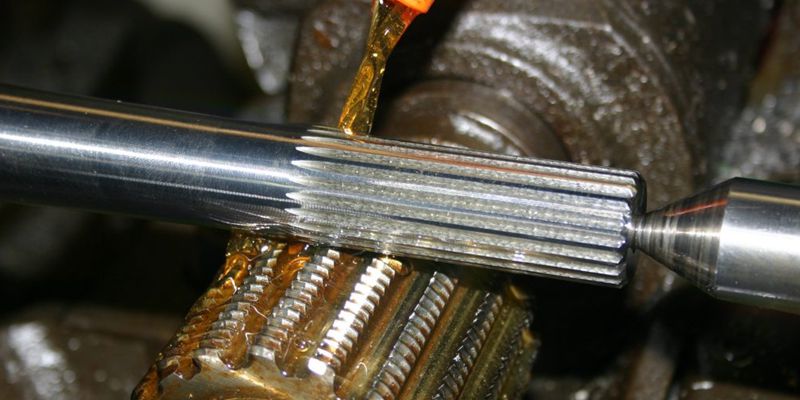

Fortschrittliche Fertigungsprozesse

Unser hochmodernes Fertigungswerk nutzt mehrere Präzisionsbearbeitungsverfahren, um Zahnwellen herzustellen, die den anspruchsvollsten Spezifikationen und Qualitätsanforderungen entsprechen.

Präzisionsbroaching

Unsere fortschrittlichen Broach-Maschinen verwenden speziell entwickelte Broach-Werkzeuge, um Innen- und Außenzahnräder mit außergewöhnlicher Genauigkeit und Oberflächenqualität zu schneiden.

- • Vertikales und horizontales Broaching

- • Individuelle Broach-Werkzeugentwicklung

- • Hochgeschwindigkeits-Schneidfähigkeiten

- • Automatisierte Handhabungssysteme

Zahnradhobeln

Kontinuierlicher Fertigungsprozess mit Hobeln, um involute Zahnprofile mit präziser Zahngeometrie und hervorragender Rundlaufgenauigkeit zu produzieren.

- • CNC-Hobelmaschinen

- • Trockene und Nassschneideoptionen

- • Mehrachsenkoordination

- • Echtzeit-Qualitätsüberwachung

CNC-Bearbeitung

Mehrachsen-CNC-Bearbeitungszentren bieten Flexibilität für komplexe Zahnprofile, Prototypen und spezielle Konfigurationen, die für andere Prozesse nicht geeignet sind.

- • 5-Achs-Bearbeitungsfähigkeit

- • CAD/CAM-Programmierung

- • Adaptive Bearbeitungsstrategien

- • Messung im Prozess

Vollständiger Prozessablauf

Design & Engineering

CAD-Modellierung, Spannungsanalyse und Werkzeugdesign

Materialvorbereitung

Schneiden, Wärmebehandlung und Vorbearbeitungsprozesse

Spline-Schneiden

Broaching, Hobbing oder CNC-Bearbeitung von Spline-Profilen

Wärmebehandlung

Härten, Anlassen und Spannungsarmglühen

Qualitätskontrolle

Maßkontrolle, Oberflächenprüfung und Zertifizierung

Warum Broaching für die Spline-Herstellung wählen?

Broaching ist die bevorzugte Methode für die Hochvolumenproduktion von Splines aufgrund seiner Fähigkeit, komplexe Profile in einem einzigen Durchgang mit außergewöhnlicher Genauigkeit und Wiederholbarkeit zu erstellen.

Vorteile des Prozesses

- Einzelpassbetrieb

- Ausgezeichnete Oberflächenqualität

- Hohe Maßgenauigkeit

- Konsistente Qualität

Produktionsvorteile

- Hohe Produktionsraten

- Minimale Rüstzeit

- Reduzierter Werkzeugverschleiß

- Niedrigere Stückkosten

Technische Spezifikationen & Fähigkeiten in Deutschland

Unsere Fertigungskapazitäten decken eine breite Palette von Größen, Materialien und Präzisionsanforderungen ab, um vielfältige industrielle Anwendungen und kundenspezifische Spezifikationen zu erfüllen.

Fertigungskapazitäten

Größenbereich

- Außendurchmesser: 0.25″ – 18″

- Länge: 0.5″ – 120″

- Modul: 0.5 – 12

- Zahgezählt: 6 – 200 Zähne

Präzisionsstandards

- Toleranz: ±0,0001″

- Oberflächenfinish: 16 Ra μin

- Konzentrizität: 0,0005″ TIR

- Geradheit: 0,001″/ft

Normkonformität

- SAE J499 Zahnradverzahnungen

- ANSI B92.1 Zahnradverzahnungen

- ISO 4156 Gerade Zahnprofile

- DIN 5480 Eingriffszahnräder

- JIS B1603 Parallelkeil

- Maßgeschneiderte Spezifikationen

Materialien & Wärmebehandlung

Stahlqualitäten

- • Kohlenstoffstahl: 1018, 1045, 1050

- • Legierter Stahl: 4140, 4340, 8620

- • Werkzeugstahl: A2, D2, O1

- • Edelstahl: 303, 316, 416, 17-4PH

- • Vorhärtung: P20, 4140 HT

- • Speziallegierungen erhältlich

Wärmebehandlungsoptionen

- • Durchhärten

- • Einsatzhärten (Carburieren)

- • Induktionshärten

- • Nitrieren

- • Spannungsabbau

- • Kryogene Behandlung

Oberflächenbehandlungen

- • Schwarze Oxidbeschichtung

- • Zinkbeschichtung

- • Chrombeschichtung

- • Passivierung

- • Phosphatbeschichtung

- • Maßgeschneiderte Beschichtungen

Qualitätssicherung & Tests

Maßkontrolle

- • Koordinatenmessgerät (CMM)

- • Zahnradprüfzenter

- • Optische Vergleichsgeräte

- • Spezialisierte Wellenschablonen

Werkstoffprüfung

- • Chemische Zusammensetzungsanalyse

- • Härteprüfung (Rockwell, Brinell)

- • Zugfestigkeitsprüfung

- • Metallurgische Untersuchung

Zertifizierungen

- • ISO 9001:2015 zertifiziert

- • AS9100D Luft- und Raumfahrt

- • Materialprüfzeugnisse

- • Erststückinspektionsberichte

Industrielle Anwendungen & Bediente Märkte

Unsere Verzahnungwellen sind integrale Komponenten in Kraftübertragungssystemen in verschiedenen Branchen, von Hochleistungsautomobilanwendungen bis hin zu schweren industriellen Maschinen.

Automobil & Transport

Verzahnungwellen sind kritische Komponenten in Automobilantrieben, die eine zuverlässige Drehmomentübertragung gewährleisten und gleichzeitig die dynamischen Belastungen und Vibrationen aufnehmen, die im Fahrzeugbetrieb auftreten.

Antriebskomponenten

- CV-Gelenkwellen

- Getriebeeingang/ausgang

- Differenzialseitenräder

- Lenksäulen

Leistungsbenefits

- Präzise Drehmomentübertragung

- Vibrationsreduzierung

- Winkelpositionierungsgenauigkeit

- Erweiterte Lebensdauer

Schwere Maschinen

Bau-, Bergbau- und landwirtschaftliche Geräte sind auf robuste Passfederwellen für die Kraftübertragung unter extremen Betriebsbedingungen angewiesen.

- • Baggerantriebe

- • Baggertransmissionen

- • Mähdrescher-PS-Systeme

- • Kranschlittenantriebe

Luft- und Raumfahrt & Verteidigung

Kritische Flugsteuerungssysteme und Antriebskomponenten erfordern Präzisions-Passfederwellen mit außergewöhnlicher Zuverlässigkeit und Leistung.

- • Stellgliedantriebssysteme

- • Motorzubehörantriebe

- • Landegestellmechanismen

- • Rotorwellenbaugruppen

Marine & Offshore

Schiffsschrauben- und Offshore-Ausrüstungen verwenden korrosionsbeständige Passfederwellen, die für raue Salzwasserumgebungen ausgelegt sind.

- • Propellerwellenkupplungen

- • Antriebssysteme für Thruster

- • Seilwindenmechanismen

- • Lenksysteme

Energie & Strom

Kraftwerksanlagen, einschließlich Windturbinen und Generatoren, sind auf präzise Passfederwellen für eine effiziente Energieübertragung angewiesen.

- • Windkraftgetriebe

- • Generatorenantriebssysteme

- • Pumpenantriebskupplungen

- • Kompressorrippen

Industriemaschinen

Fertigungsanlagen und Automatisierungssysteme benötigen präzise Passfederwellen für genaue Positionierung und zuverlässige Energieübertragung.

- • Werkzeugmaschinenspindeln

- • Roboteraktuatoren

- • Förderantriebe

- • Pressmechanismen

Öl & Gas

Bohrgeräte und Verarbeitungseinrichtungen verwenden spezielle Passfedernwellen, die entwickelt wurden, um extremen Drücken und Temperaturen standzuhalten.

- • Bohrgestängeantriebe

- • Pumpenstangen-Systeme

- • Ventilaktuatoren

- • Kompressorantriebe

Anwendungsspezifische Designüberlegungen

Hochgeschwindigkeitsanwendungen

Ausgeglichene Rotoren, Präzisionslager und optimierte Zahngeometrie für minimale Vibrationen

Schwerlast-Drehmoment

Erhöhte Zahnzahl, Fallhärte und belastungsoptimierte Profile für maximale Tragfähigkeit

Hohe Temperatur

Speziallegierungen, thermische Ausdehnungskompensation und verbesserte Schmiermittelvorrichtungen

Korrosive Umgebungen

Edelstahlausführung, Schutzbeschichtungen und versiegelte Lageranordnungen

Häufig gestellte Fragen

Erhalten Sie Antworten auf häufig gestellte Fragen zur Fertigung, Spezifikationen und Anwendungen von Passfedernwellen. Unsere technischen Experten stehen für detaillierte Beratungen zur Verfügung.

Was ist der Unterschied zwischen involuten und geraden Passfedern?

Involute Passfedern verfügen über gekrümmte Zahnprofile, die eine überlegene Lastverteilung und höhere Drehmomentkapazität im Vergleich zu geraden Passfedern bieten. Die involute Geometrie ermöglicht eine bessere Spannungsverteilung über die Zahnkontaktfläche, was sie ideal für Hochleistungsanwendungen macht. Gerade Passfedern haben parallele Seiten und sind einfacher herzustellen, was sie kostengünstig für allgemeine industrielle Anwendungen macht, bei denen keine extremen Lasten auftreten.

Wie bestimmen Sie die richtigen Passfeder-Spezifikationen für meine Anwendung?

Spezifikation der Passfeder hängt von mehreren Faktoren ab, einschließlich Drehmomentanforderungen, Geschwindigkeit, Betriebsumgebung, Platzbeschränkungen und Spezifikationen der Verbindungskomponente. Unser Ingenieurteam bewertet diese Parameter zusammen mit Industriestandards (SAE, ANSI, ISO, DIN), um den optimalen Passfeder-Typ, Teilung, Zähnezahl und Materialauswahl zu empfehlen. Wir berücksichtigen auch Faktoren wie Fehlanpassung, axiale Bewegungsanforderungen und Lebensdauererwartungen.

Welche Fertigungstoleranzen können Sie für Passfederwellen erreichen?

Unsere Präzisionsfertigungskapazitäten ermöglichen es uns, äußerst enge Toleranzen zu realisieren. Bei Passfederabmessungen halten wir routinemäßig ±0,0001″ bei kritischen Merkmalen, mit Oberflächenfinishs bis zu 16 Ra-Mikroinch. Die Rundlaufgenauigkeit wird typischerweise innerhalb von 0,0005″ TIR gehalten, und die Geradheit innerhalb von 0,001″ pro Fuß Länge. Diese Toleranzen können je nach Bauteilgröße, Material und spezifischen Anforderungen variieren, aber wir liefern konsequent Präzision, die Industriestandards erfüllt oder übertrifft.

Können Sie Passfederwellen aus exotischen oder spezialisierten Materialien herstellen?

Ja, wir arbeiten mit einer Vielzahl von Materialien über Standard-Kohlenstoff- und Legierungsstähle hinaus. Dazu gehören Edelstahlqualitäten (303, 316, 416, 17-4PH), Werkzeugstähle (A2, D2, O1), Titanlegierungen und verschiedene Spezialmaterialien. Wir haben auch Erfahrung mit vorgehärteten Materialien und können spezielle Wärmebehandlungen wie Nitrieren, Carburieren und kryogene Verarbeitung koordinieren. Die Materialauswahl wird oft durch Anwendungsanforderungen wie Korrosionsbeständigkeit, Hochtemperaturbetrieb oder Gewichtsreduzierung bestimmt.

Was ist Ihre typische Lieferzeit für kundenspezifische Passfederwellen?

Lieferzeiten variieren je nach Komplexität, Stückzahl und Materialanforderungen. Für Standardmaterialien und -konfigurationen liegen die typischen Lieferzeiten bei 2-4 Wochen für Prototypen und 4-8 Wochen für Produktionsmengen. Komplexe Geometrien, die spezielle Werkzeuge erfordern, können auf 6-12 Wochen verlängert werden. Eilaufträge können oft mit beschleunigter Bearbeitung realisiert werden, und wir halten Lagerbestände an gängigen Materialien vor, um Verzögerungen zu minimieren. Wir bieten detaillierte Terminplanungsinformationen mit jedem Angebot.

Bieten Sie Design- und Engineering-Unterstützung für Passfederanwendungen an?

Absolut. Unser Ingenieurteam bietet umfassende Designunterstützung, einschließlich Empfehlungen für Passfeder-Spezifikationen, Spannungsanalysen, Finite-Elemente-Analysen (FEA) und Optimierung für die Fertigung. Wir können anhand von Kundenzeichnungen arbeiten, bestehende Teile rückentwickeln oder völlig neue Designs entwickeln. Unsere CAD-Fähigkeiten umfassen 3D-Modellierung, detaillierte Zeichnungen und Unterstützung beim Rapid Prototyping. Wir bieten auch Anwendungsengineering, um eine optimale Leistung in Ihrer spezifischen Betriebsumgebung sicherzustellen.

Welche Qualitätszertifikate und Dokumentationen stellen Sie bereit?

Wir sind nach ISO 9001:2015 zertifiziert und nach AS9100D für Luft- und Raumfahrtanwendungen zertifiziert. Standarddokumentation umfasst Maßkontrollberichte, Materialprüfzertifikate, Wärmebehandlungszertifikate und Erststückprüfberichte. Wir gewährleisten vollständige Rückverfolgbarkeit vom Rohmaterial bis zur Endkontrolle. Für kritische Anwendungen können wir zusätzliche Dokumentationen wie statistische Prozesskontrollcharts, Fähigkeitsstudien und spezielle Testberichte bereitstellen. Alle Inspektionen werden mit kalibrierten Geräten und aktuellen Zertifikaten durchgeführt.

Können Sie bestehende Passfederwellen reparieren oder neu aufbauen?

Ja, wir bieten umfassende Reparatur- und Wiederaufbauservices für abgenutzte oder beschädigte Passfederwellen an. Unsere Fähigkeiten umfassen die dimensionale Wiederherstellung durch Schweißen und Nachbearbeitung, Hartchrombeschichtung zur Aufarbeitung abgenutzter Oberflächen und die vollständige Neufertigung von Passfederprofilen. Wir können Teile oft auf bessere als die Originalspezifikationen wiederherstellen, indem wir verbesserte Materialien und Fertigungstechniken verwenden. Dieser Service ist besonders wertvoll für veraltete Teile oder große, teure Komponenten, bei denen Ersatzkosten prohibitiv sind.