Soluciones expertas en soldadura TIG, MIG y por arco para fabricación de precisión. Desde componentes aeroespaciales hasta ensamblajes automotrices, ofrecemos servicios de soldadura superiores con calidad y fiabilidad incomparables.

Nuestras capacidades de soldadura de última generación cubren todos los principales procesos de soldadura, garantizando resultados óptimos para cada aplicación y combinación de materiales.

La soldadura por arco de tungsteno con gas ofrece una precisión y calidad excepcionales para materiales delgados y aplicaciones críticas. Perfecto para componentes aeroespaciales, médicos y automotrices de alta gama.

La soldadura por arco metálico con gas ofrece alta productividad y versatilidad para la soldadura de producción. Ideal para componentes estructurales, chasis de automóviles y fabricación general.

La soldadura por arco de metal revestido proporciona una excelente penetración y resistencia para aplicaciones de alta resistencia. Perfecta para acero estructural, tuberías y soldadura en campo.

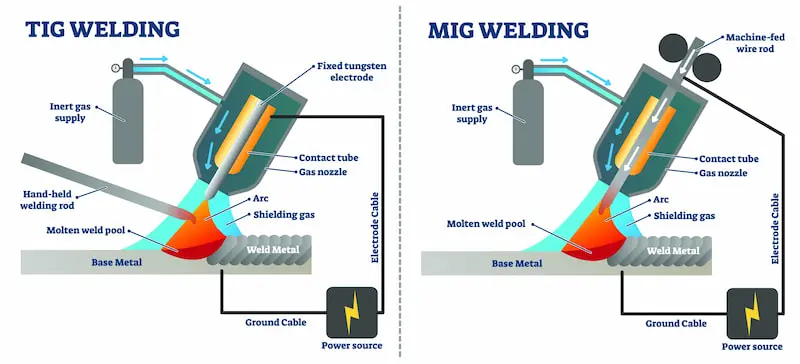

Comprender las diferencias entre los procesos de soldadura ayuda a seleccionar el método óptimo para los requisitos específicos de su aplicación.

Nuestros soldadores certificados tienen una amplia experiencia con una variedad de materiales, asegurando parámetros y técnicas de soldadura óptimos para cada aplicación.

304, 316, 410, 430 grados

6061, 5052, 7075 aleaciones

A36, grados 1018, 4140

Grado 2, Ti-6Al-4V

Técnicas especializadas para unir diferentes metales mientras se gestionan problemas de expansión térmica y corrosión galvánica.

Protocolos de tratamiento térmico previo y posterior a la soldadura para mantener las propiedades del material y prevenir la deformación.

Correspondencia óptima del metal de aporte basada en los materiales base, condiciones de servicio y requisitos mecánicos.

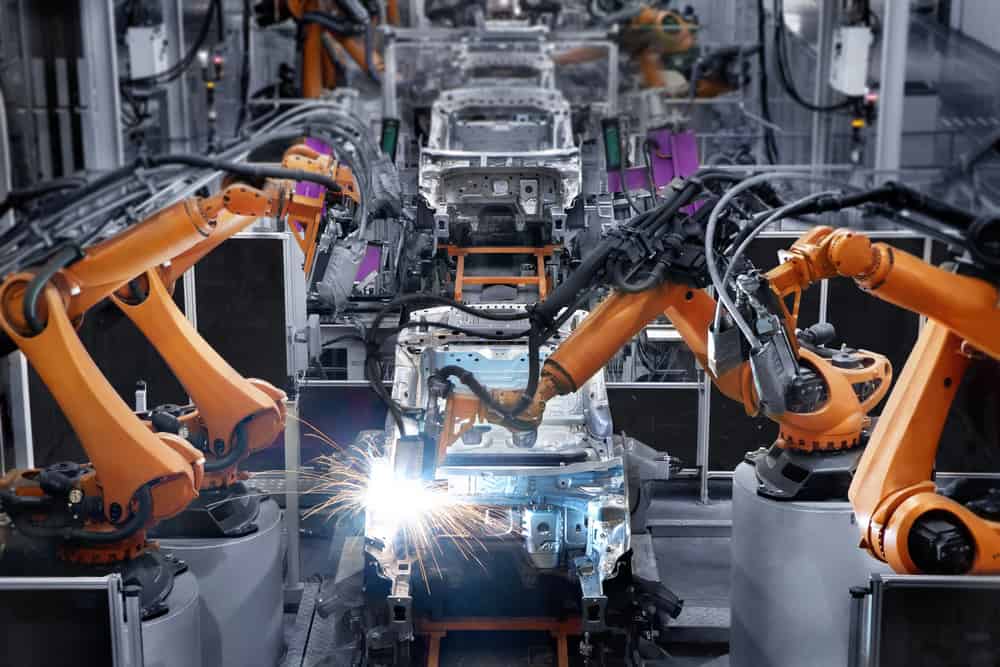

Nuestros sistemas avanzados de soldadura robótica ofrecen una consistencia, precisión y productividad incomparables para la producción en volumen alto y ensamblajes complejos.

Total libertad de movimiento para geometrías complejas y una posición óptima de la antorcha en cualquier aplicación de soldadura.

Seguimiento de costuras en tiempo real y parámetros de soldadura adaptativos para una calidad constante en las variaciones de las piezas.

Ajuste inteligente de los parámetros de soldadura basado en retroalimentación en tiempo real para una penetración y calidad óptimas.

Hasta 300% velocidades de soldadura más rápidas en comparación con operaciones manuales con capacidad de operación las 24 horas del día, los 7 días de la semana.

Elimina la variabilidad humana con parámetros de soldadura repetibles y precisión en el posicionamiento.

Elimina operadores de entornos de soldadura peligrosos manteniendo altos estándares de seguridad.

Técnicas de soldadura especializadas para aplicaciones críticas que requieren una calidad, precisión y fiabilidad excepcionales.

Limpieza de material, preparación de juntas y configuración de fijaciones para garantizar condiciones de soldadura óptimas y repetibilidad.

Control preciso de voltaje, corriente, velocidad de desplazamiento y gas de protección para una penetración y apariencia óptimas.

Monitoreo continuo de las características del arco y el comportamiento del charco de soldadura para una retroalimentación inmediata de la calidad.

Alivio del estrés, tratamiento térmico y operaciones de acabado para lograr las propiedades mecánicas finales.

Inspección visual 100% según las normas AWS D1.1 para la calidad y apariencia de la superficie.

Pruebas no destructivas que incluyen métodos radiográficos, ultrasónicos y de penetrante de líquidos.

Pruebas de tracción, flexión e impacto para verificar las propiedades mecánicas y la integridad de las uniones.

Especificaciones completas del procedimiento de soldadura (WPS) y registros de calificación del procedimiento (PQR).

Ensamblajes complejos de múltiples componentes que requieren un ajuste preciso, control de distorsiones y integridad estructural para aplicaciones exigentes.

Nuestras capacidades de soldadura estructural abarcan desde ensamblajes simples de soportes hasta estructuras complejas de múltiples toneladas, garantizando la integridad estructural y el cumplimiento de las especificaciones de ingeniería.

Estructuras de acero estructural pesado

Conjuntos mecanizados de precisión

Plataformas de equipos personalizados

Trabajo en metal arquitectónico

Orden de soldadura estratégica para equilibrar el estrés térmico

Fijaciones rígidas para mantener la precisión dimensional

Temperaturas controladas de interpaso

Tratamiento térmico post-soldadura cuando sea necesario

Estructuras de edificios comerciales e industriales, cerchas y elementos arquitectónicos.

Bases de equipos y estructuras de soporte mecanizadas con precisión para maquinaria industrial.

Componentes de chasis de vehículos automotores y pesados con requisitos de rendimiento en impactos.

Sirviendo a industrias críticas con soluciones de soldadura especializadas que cumplen con los requisitos de calidad y rendimiento más exigentes.

Componentes aeroespaciales críticos que requieren los más altos estándares de calidad, materiales exóticos y trazabilidad completa.

Soldadura de producción de alto volumen para componentes automotrices con énfasis en la consistencia y la rentabilidad.

Soldadura de precisión para dispositivos médicos con materiales biocompatibles y requisitos de fabricación en sala limpia.

Trazabilidad completa del material desde las materias primas hasta la inspección final con paquetes de documentación completos.

Soldadura en atmósfera controlada para materiales reactivos y aplicaciones sensibles a la contaminación.

Protocolos de prueba exhaustivos que incluyen pruebas de fatiga, corrosión y biocompatibilidad según sea necesario.

Gestión integral de la calidad que garantiza que cada soldadura cumpla o supere los requisitos de especificación mediante pruebas rigurosas y documentación.

Verificación de certificación del material, inspección dimensional y evaluación del estado de la superficie antes de la soldadura.

Monitoreo en tiempo real de los parámetros de soldadura, inspección visual entre pasadas y verificación dimensional.

Inspección dimensional, visual y de ensayos no destructivos (END) integral con documentación y certificación completas.

Detección de defectos internos mediante técnicas de rayos X y rayos gamma para soldaduras críticas.

Ondas sonoras de alta frecuencia para detectar discontinuidades subterráneas y medir la penetración de la soldadura.

Detección de grietas en la superficie mediante penetrantes fluorescentes o visibles para una identificación precisa de defectos.

Detección de defectos en la superficie y cerca de la superficie en materiales ferromagnéticos mediante campos magnéticos.

Principios de Diseño para la Fabricación (DFM) para optimizar la soldabilidad, minimizar costos y garantizar resultados de alta calidad.

Diseñe juntas con acceso adecuado para el equipo de soldadura y la manipulación del operador.

Seleccione la configuración de la articulación para garantizar una fusión completa y una penetración adecuada.

Minimice la distorsión inducida por soldadura mediante un diseño adecuado de la unión y una planificación de secuencias.

Seleccione materiales con características de soldadura y propiedades térmicas compatibles.

Diseñe juntas entre materiales de grosor similar para minimizar los efectos de disipación de calor.

Elija los metales de aporte adecuados en función de las propiedades del material base y las condiciones de servicio.

Acceso restringido que impide la técnica de soldadura adecuada

Diseñe separaciones adecuadas y considere la secuencia de soldadura

Calentamiento asimétrico que causa deformaciones y cambios dimensionales

Equilibrar la colocación de la soldadura y utilizar sujeciones adecuadas

Diseño deficiente de la junta que impide una penetración adecuada

Optimizar la geometría de la ranura y los parámetros de soldadura

Respuestas expertas a preguntas comunes sobre servicios de soldadura de metales, procesos y requisitos de calidad.

La soldadura TIG (GTAW) utiliza un electrodo de tungsteno y gas inerte, proporcionando la máxima calidad y precisión, pero a velocidades más lentas. Es ideal para materiales delgados y aplicaciones críticas. La soldadura MIG (GMAW) utiliza un electrodo de alambre consumible y es más rápida, lo que la hace adecuada para trabajos de producción. La soldadura por arco (SMAW) utiliza un electrodo consumible con recubrimiento de fundente, ofreciendo portabilidad y penetración profunda para trabajos en campo y materiales gruesos.

Soldadura de metales disímiles directamente es un desafío debido a las diferencias en puntos de fusión, expansión térmica y la formación de compuestos intermetálicos frágiles. Sin embargo, se puede lograr utilizando técnicas especializadas como soldadura por fricción, soldadura por explosión o juntas de transición con materiales intermedios compatibles. Para aluminio con acero, a menudo utilizamos sujeción mecánica, unión adhesiva o procesos de soldadura especializados como la soldadura por fricción y mezcla.

Nuestros soldadores poseen certificaciones de la Sociedad Americana de Soldadura (AWS) y otros organismos reconocidos. Las certificaciones son específicas para procesos (TIG, MIG, arco), materiales (acero, aluminio, inoxidable) y posiciones (plana, horizontal, vertical, sobre cabeza). También mantenemos certificaciones especializadas para soldadura aeroespacial (NADCAP), recipientes a presión (ASME) y acero estructural (AWS D1.1).

El control de distorsión se logra mediante una planificación cuidadosa de la secuencia de soldadura, sujeciones adecuadas, gestión del calor y, en ocasiones, técnicas de pre-distorsión. Utilizamos patrones de soldadura equilibrados, soldadura intermitente y temperaturas controladas entre pasadas. Para ensamblajes grandes, empleamos refuerzos, plantillas y fijaciones para mantener la precisión dimensional durante la soldadura.

Realizamos inspecciones y pruebas exhaustivas basadas en los códigos aplicables y los requisitos del cliente. Esto incluye inspección visual según las normas AWS, pruebas no destructivas (radiográficas, ultrasónicas, penetrantes de líquidos, partículas magnéticas), y cuando es necesario, pruebas destructivas como ensayos de tracción, flexión y impacto. Todas las pruebas están documentadas y certificadas.

Los costos de soldadura dependen del tipo y grosor del material, la complejidad de la unión, los requisitos del proceso de soldadura, los estándares de calidad y el volumen de producción. Los plazos de entrega se ven afectados por la disponibilidad del material, los requisitos de fijación, las necesidades de inspección y la carga de trabajo actual. Los ensamblajes complejos que requieren procedimientos especializados o pruebas extensas tendrán plazos de entrega más largos y costos más altos.