Experimente la mejor conductividad térmica con nuestros disipadores de calor cortados con precisión 12-22%, que cuentan con aletas ultrafinas, construcción de una sola pieza y resistencia cero a la interfaz térmica para aplicaciones de enfriamiento exigentes.

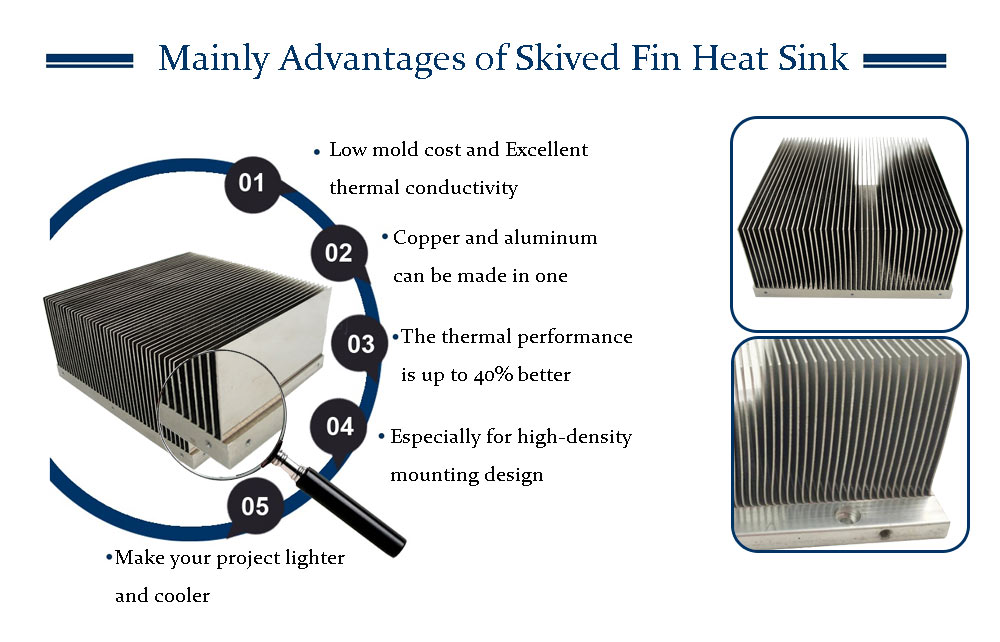

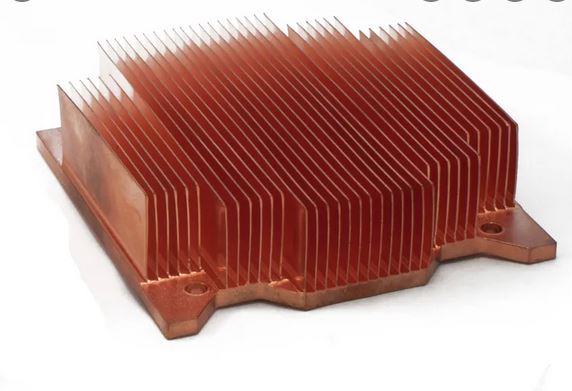

Los disipadores de calor escamados representan la cúspide de la tecnología de gestión térmica, utilizando técnicas de corte de precisión para crear aletas ultrafinas y de alta densidad a partir de bloques sólidos de cobre o aluminio. Este proceso de fabricación revolucionario ofrece un rendimiento térmico inigualable en formatos compactos.

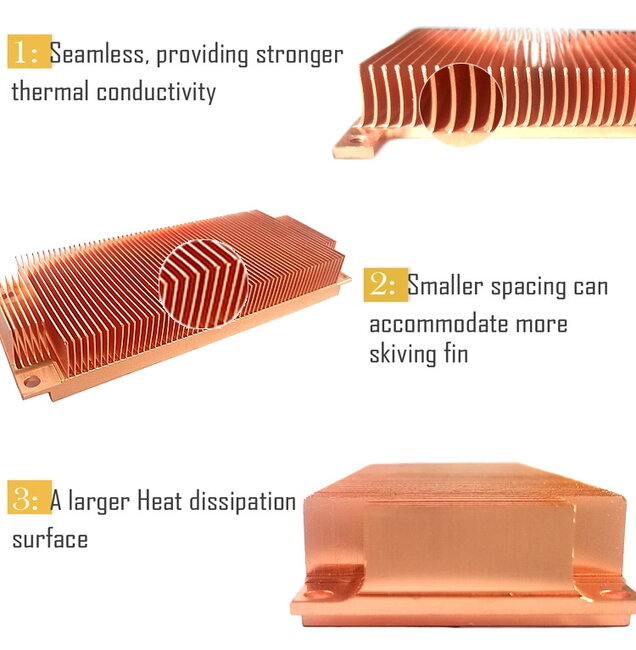

Aletas y placa base mecanizadas de un solo bloque sólido, eliminando la resistencia de interfaz térmica y maximizando la eficiencia de conducción del calor.

Logra densidades de aletas imposibles con extrusión, con aletas ultrafinas de hasta 0,5 mm de grosor para la máxima superficie en el mínimo espacio.

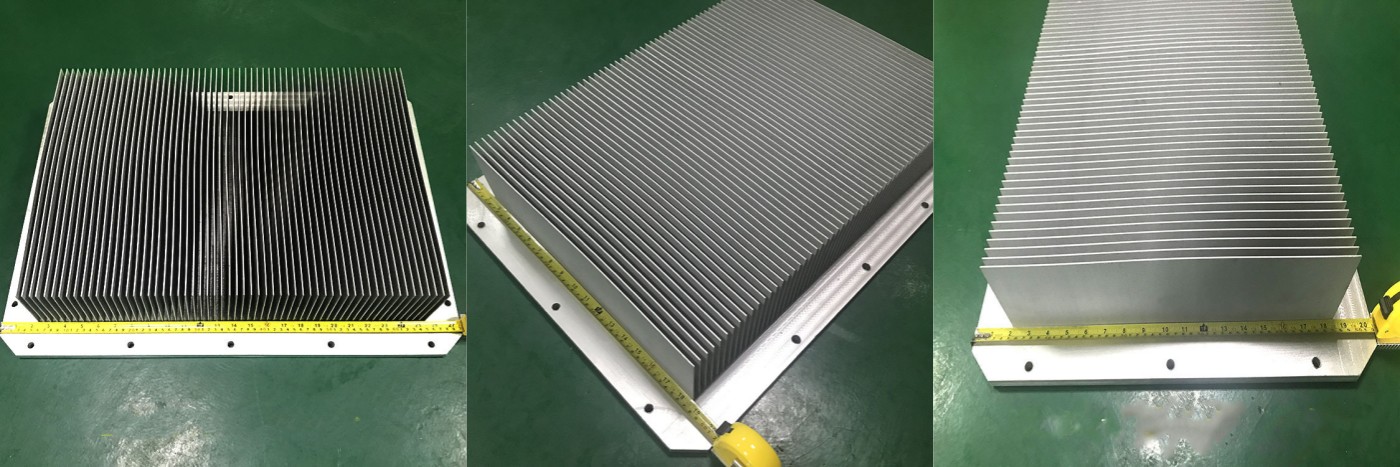

La maquinaria avanzada de desbaste ofrece una precisión a nivel de micrones con dimensiones de aletas consistentes y un espaciado óptimo para características de flujo de aire superiores.

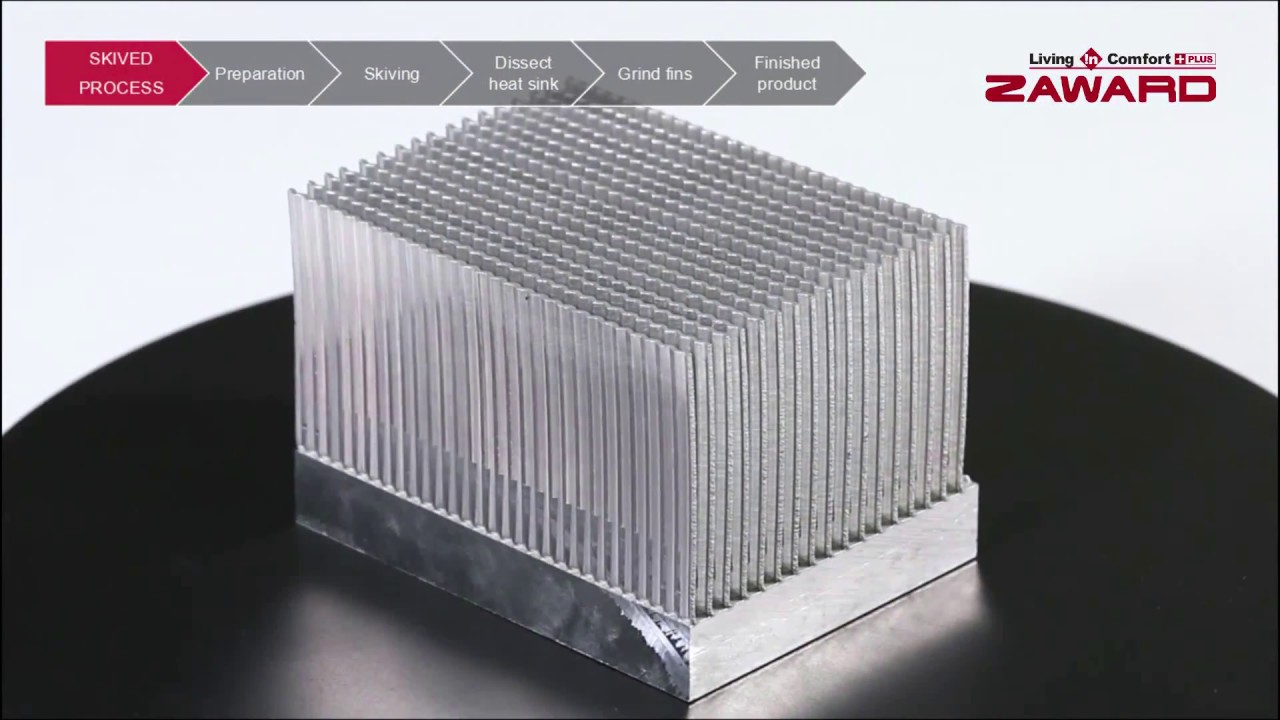

Nuestra tecnología de escariado de última generación emplea herramientas de corte de precisión y maquinaria controlada por ordenador para cortar aletas ultrafinas de bloques de metal sólido. Este proceso crea un camino térmico continuo desde la base hasta las puntas de las aletas, garantizando una eficiencia óptima en la transferencia de calor.

Los disipadores de calor escamados ofrecen un rendimiento térmico medible y superior en comparación con los métodos de fabricación tradicionales, convirtiéndolos en la opción preferida para aplicaciones electrónicas de alta potencia.

Las aletas ultrafinas permiten la máxima superficie por unidad de volumen, mejorando drásticamente la capacidad de disipación de calor en diseños compactos.

El espaciado y la geometría de las aletas controlados con precisión aseguran patrones de flujo de aire óptimos para una transferencia de calor por convección mejorada.

Las geometrías complejas, alturas variables de aletas y perfiles personalizados se adaptan a diversos requisitos de aplicación.

Ofrecemos disipadores de calor escamados de cobre y aluminio, cada uno optimizado para requisitos específicos de gestión térmica y restricciones de aplicación.

Nuestra tecnología avanzada de desbaste combina maquinaria de última generación con ingeniería de precisión para ofrecer disipadores de calor con un rendimiento térmico inigualable y una precisión dimensional excepcional.

Bloques de cobre o aluminio de alta pureza preparados con dimensiones precisas

Herramientas de precisión y calibración de máquinas para parámetros de corte óptimos

El corte de precisión crea aletas ultrafinas con dimensiones controladas

Inspección dimensional y validación del rendimiento térmico

Tratamiento superficial, embalaje y envío acelerado

Nuestra instalación cuenta con las máquinas de escariado de última generación capaces de producir aletas con tolerancias de hasta ±0,02 mm. Los parámetros de corte controlados por ordenador garantizan una calidad constante y un rendimiento térmico óptimo en toda la producción.

Los disipadores de calor escamados son la solución de gestión térmica preferida para aplicaciones exigentes que requieren una disipación máxima de calor en un espacio mínimo.

Explora nuestra gama completa de soluciones de disipadores de calor desbastados, cada una diseñada para desafíos específicos de gestión térmica y requisitos de aplicación.

Construcción de cobre premium con aletas ultrafinas para un rendimiento térmico máximo en aplicaciones con espacio limitado.

Construcción ligera de aluminio que ofrece un excelente rendimiento térmico y rentabilidad para diversas aplicaciones.

Soluciones avanzadas que combinan tecnología de aletas desbastadas con tubos de calor para desafíos extremos de gestión térmica.

Especificaciones detalladas y capacidades de nuestros servicios de fabricación de disipadores de calor desbastados, asegurando que obtenga la solución térmica óptima para su aplicación.

Preguntas comunes sobre la tecnología de disipadores de calor escurridos, procesos de fabricación y aplicaciones.

Los disipadores de calor desbastados ofrecen una conductividad térmica 12-22% superior a las alternativas extruidas debido a su construcción de una sola pieza que elimina la resistencia de la interfaz térmica. El proceso de desbaste permite aletas ultrafinas (hasta 0,5 mm) y una mayor densidad de aletas, lo que resulta en una superficie significativamente mayor para la disipación del calor. Además, el camino continuo del material desde la base hasta las puntas de las aletas garantiza una eficiencia óptima en la conducción del calor.

Elija disipadores de calor de cobre desbastados para aplicaciones de alta potencia que requieran la máxima conductividad térmica (388 W/mK), como electrónica de potencia, amplificadores RF y CPUs de alto rendimiento. El aluminio es ideal para aplicaciones sensibles al costo, diseños con restricciones de peso y cargas térmicas moderadas. El aluminio ofrece una reducción de peso de 67% en comparación con el cobre, mientras que aún proporciona un buen rendimiento térmico (167 W/mK) y una excelente resistencia a la corrosión.

Nuestra tecnología avanzada de escariado puede lograr grosores de aleta tan bajos como 0,5 mm para cobre y 0,8 mm para aluminio, con un espaciado de aletas que comienza desde 1,0 mm. Estas dimensiones ultrafinas permiten una densidad de aletas excepcional y una maximización de la superficie. El control dimensional preciso (tolerancia de ±0,02 mm) garantiza un rendimiento consistente y características óptimas de flujo de aire en todo el disipador de calor.

Los disipadores de calor escamados destacan en aplicaciones de alta densidad de potencia, incluyendo CPUs/GPUs de servidores, equipos de telecomunicaciones (amplificadores RF, estaciones base), electrónica automotriz (inversores de vehículos eléctricos, faros LED), electrónica de potencia (accionamientos de motores, inversores solares) y equipos médicos (sistemas láser, dispositivos de imagen). Son especialmente valiosos donde las restricciones de espacio requieren un rendimiento térmico máximo por unidad de volumen.

Sí, nuestras máquinas de desbaste controladas por CNC pueden producir geometrías complejas, incluyendo alturas variables de aletas, perfiles curvos, espaciamiento no uniforme y características de montaje personalizadas. Ofrecemos asistencia en el diseño para optimizar la geometría de las aletas según sus requisitos térmicos específicos y condiciones de flujo de aire. Se puede desarrollar herramental personalizado para aplicaciones únicas que requieran patrones de aletas o configuraciones de base especializadas.

Los disipadores de calor escurridos estándar generalmente requieren de 2 a 3 semanas para su producción, mientras que los diseños personalizados necesitan de 3 a 5 semanas, incluyendo revisión de ingeniería y preparación de herramientas. Las cantidades de prototipos (1-10 piezas) a menudo pueden acelerarse a 1-2 semanas. Los pedidos de gran volumen pueden requerir plazos de entrega más largos, pero se benefician de economías de escala. Mantenemos inventario de tamaños comunes para una entrega más rápida de configuraciones estándar.

Ofrecemos varios tratamientos de superficie, incluyendo acabado natural, anodizado (transparente, negro, coloreado), plating de níquel, plating de estaño y pasivación química. Los tratamientos de superficie pueden mejorar la resistencia a la corrosión, aumentar la emisividad térmica o proporcionar aislamiento eléctrico. La elección depende de sus requisitos ambientales, necesidades de rendimiento térmico y preferencias estéticas. Todos los tratamientos mantienen la precisión dimensional de las aletas fresadas.

Nuestro proceso de control de calidad incluye la inspección del material entrante, el monitoreo en proceso con verificación dimensional en tiempo real y la inspección final mediante máquinas de medición por coordenadas (CMM). Mantenemos una tolerancia dimensional de ±0,02 mm y una uniformidad de acabado de ±0,01 mm mediante un entorno de fabricación controlado por temperatura y herramientas calibradas. Cada lote incluye la validación del rendimiento térmico y la documentación según las normas ISO 9001:2015.

Ofrecemos soporte de diseño integral que incluye modelado térmico, análisis CFD, optimización de la geometría de aletas y cálculos de resistencia térmica. Nuestro equipo de ingeniería puede recomendar materiales, dimensiones y configuraciones óptimas en función de sus requisitos térmicos, restricciones de espacio y condiciones de flujo de aire. Proporcionamos informes detallados de rendimiento térmico y podemos asistir en la integración de disipadores de calor en su estrategia general de gestión térmica.

Aunque los disipadores de calor cortados tienen costos de fabricación por unidad más altos que las alternativas extruidas, a menudo ofrecen un mejor valor general a través de un rendimiento térmico superior, lo que permite tamaños más pequeños o costos de sistema más bajos. El punto de equilibrio suele ocurrir cuando los requisitos térmicos superan lo que los disipadores de calor extruidos pueden lograr de manera eficiente. Para aplicaciones de alto volumen, la precisión y consistencia del corte pueden reducir los costos totales del sistema mediante una mayor fiabilidad y rendimiento.

Sí, nos especializamos en soluciones térmicas híbridas que combinan tecnología de aletas desbastadas con tubos de calor o cámaras de vapor. Estas configuraciones maximizan la dispersión del calor mientras mantienen el rendimiento superior de las aletas de tecnología desbastada. Las aplicaciones comunes incluyen electrónica de alta potencia que requiere tanto dispersión de calor como rechazo eficiente del calor. Podemos diseñar soluciones integradas con interfaces de contacto y caminos térmicos optimizados para un rendimiento máximo.

Utilizamos embalaje especializado diseñado para proteger las delicadas aletas cortadas durante el envío, incluyendo insertos de espuma personalizados, tapas protectoras y materiales antiestáticos para aplicaciones electrónicas sensibles. Las piezas individuales se colocan cuidadosamente para evitar daños en las aletas, y los pedidos más grandes utilizan embalaje a medida. Ofrecemos varias opciones de envío, incluyendo entregas exprés para proyectos urgentes y envíos internacionales con la documentación de exportación adecuada y cumplimiento normativo.