Soluciones avanzadas de moldeo por inyección de insertos metálicos para un rendimiento superior de las piezas. Combinando la resistencia de los insertos metálicos con la versatilidad del moldeo por inyección de plástico para crear componentes duraderos y de alto rendimiento.

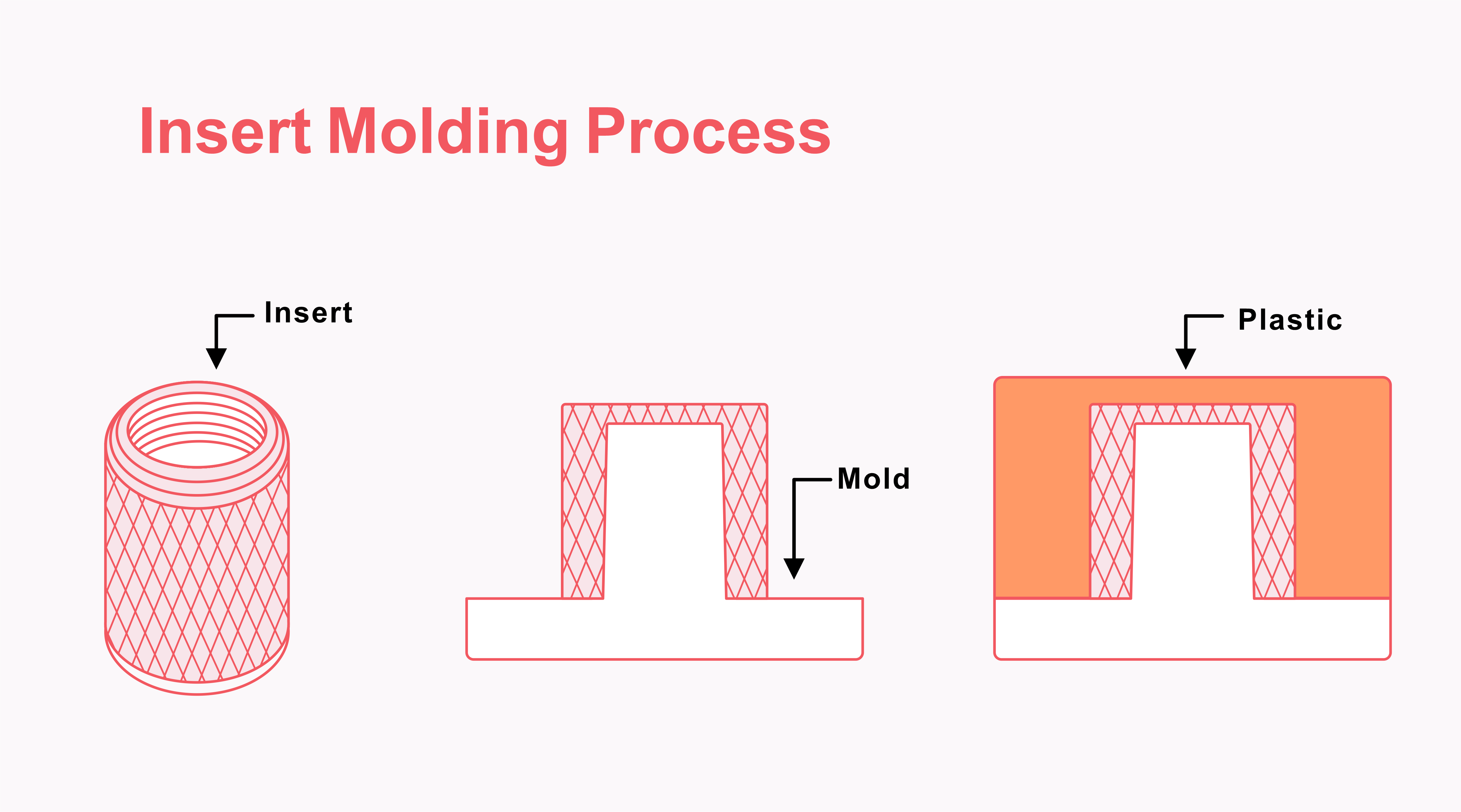

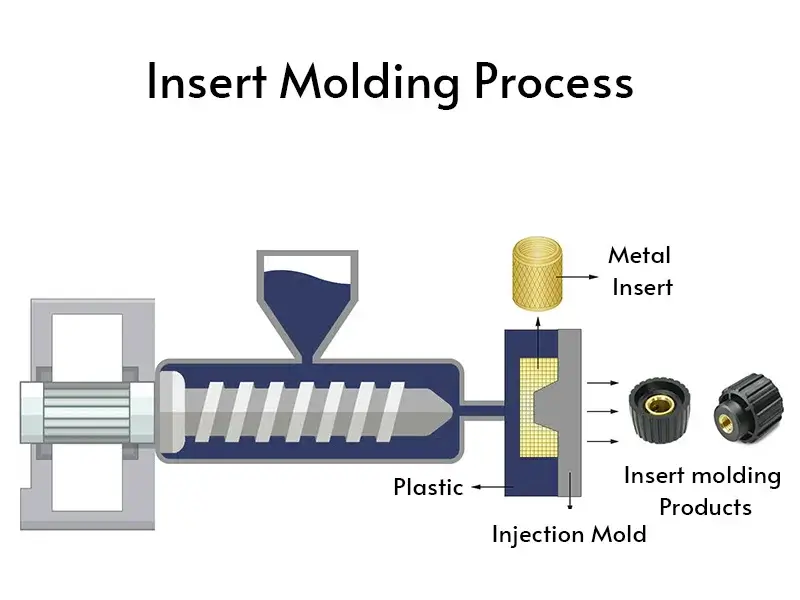

El moldeo por inserción es una técnica avanzada de moldeo por inyección que consiste en inyectar plástico fundido alrededor de insertos metálicos precolocados para crear componentes fuertes e integrados. Este proceso combina las propiedades mecánicas del metal con la flexibilidad de diseño del plástico.

Las inserciones de metal ofrecen una resistencia superior a la rosca y una mayor resistencia al desgaste en comparación con las piezas de plástico únicamente.

Más ligero que todas las piezas de metal, manteniendo la integridad estructural y el rendimiento.

Elimina las operaciones de ensamblaje, reduciendo los costos laborales y mejorando la eficiencia de la producción.

Una guía paso a paso de nuestro proceso de fabricación de moldeo por inserción de precisión

Las inserciones de metal se fabrican según especificaciones precisas y se preparan para su colocación en la cavidad del molde.

Las inserciones preformadas se colocan cuidadosamente en la cavidad del molde utilizando dispositivos y guías de precisión.

El molde está firmemente cerrado y sujetado para soportar las presiones de inyección mientras mantiene la posición de la inserción.

El plástico fundido se inyecta a alta presión, fluyendo alrededor del inserto para crear una unión mecánica fuerte.

El plástico se enfría y solidifica alrededor del inserto, formando un conjunto permanente e integrado.

La pieza terminada con inserto embebido se expulsa del molde, lista para la inspección de calidad.

Amplia selección de termoplásticos e insertos metálicos para un rendimiento óptimo

Excelente maquinabilidad y resistencia a la corrosión. Ideal para aplicaciones roscadas y componentes eléctricos.

Resistencia a la corrosión y fuerza superiores. Perfecto para aplicaciones médicas y de grado alimentario.

Solución de alta resistencia y rentable para aplicaciones generales que requieren durabilidad.

Ligeramente con buena conductividad térmica. Ideal para aplicaciones aeroespaciales y automotrices.

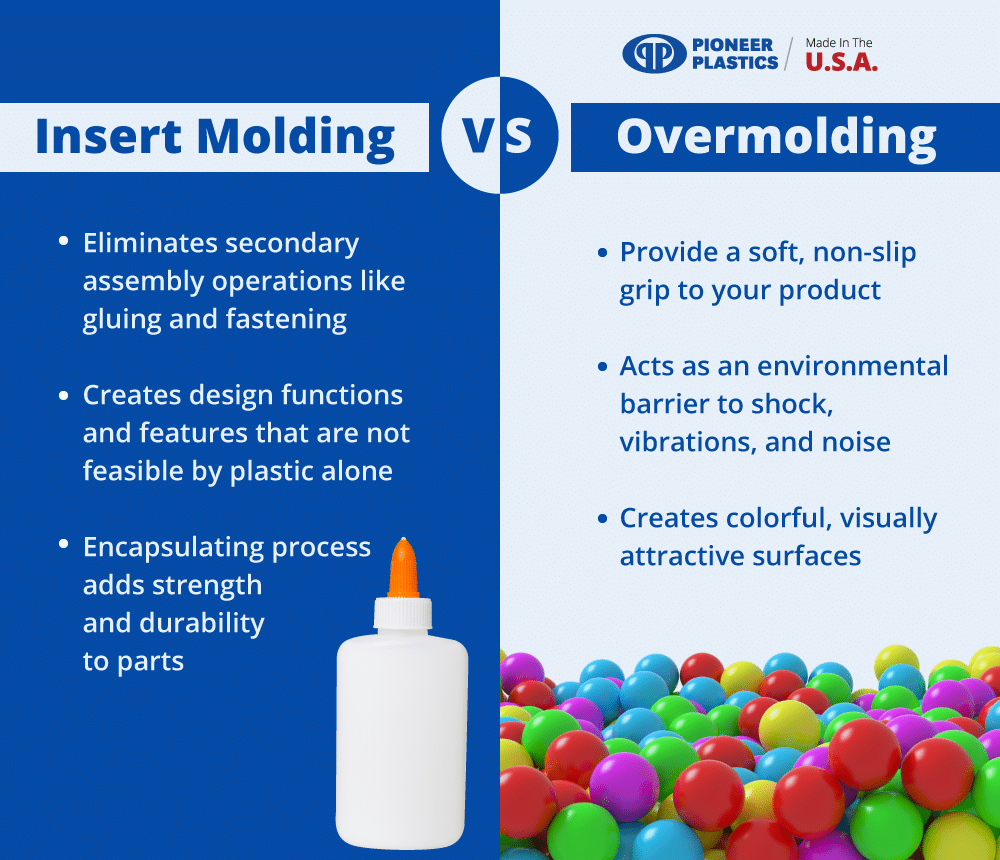

Comprender las diferencias clave entre dos procesos de fabricación importantes

El moldeo por inserción sirve a diversas industrias con soluciones de ingeniería de precisión

Consideraciones esenciales para proyectos exitosos de moldeo por inserción

Asegúrese de que las inserciones estén colocadas lejos de las ubicaciones de las puertas para evitar desplazamientos durante la inyección. Mantenga un grosor adecuado de la pared de plástico alrededor de las inserciones.

Aplique ángulos de 0,5° a 2° en todas las superficies verticales para facilitar la expulsión de la pieza y prevenir daños en la inserción durante el desmoldeo.

Mantenga un grosor de pared uniforme entre 0,5 mm y 3 mm alrededor de los insertos. Evite secciones gruesas que puedan causar marcas de hundimiento o deformaciones.

Evite esquinas afiladas que puedan crear concentraciones de tensión. Utilice radios generosos (mínimo 0,5 mm) para mejorar el flujo y reducir la tensión.

Mantén las inserciones pequeñas en relación con la pieza de plástico. Las inserciones grandes pueden causar deformaciones y dificultar el desmoldeo.

Asegure la compatibilidad de expansión térmica entre el inserto y los materiales plásticos para prevenir grietas por estrés durante el enfriamiento.

| Parámetro | Especificación | Notas |

|---|---|---|

| Tamaño máximo de la pieza | 800 × 1000 × 400mm | 31.5″ × 39.37″ × 15.75″ |

| Tamaño mínimo de la pieza | 2 × 2 × 2 mm | 0.08″ × 0.08″ × 0.08″ |

| Rango de grosor de la pared | 0.5 – 3.0 mm | 0.020″ – 0.12″ |

| Tolerancia (General) | ±0.025mm | ±0.001″ |

| Tiempo de entrega | 15-45 días hábiles | Desde el molde hasta la entrega de la muestra |

Control de calidad integral en todo el proceso de fabricación

Revisión completa del diseño para la fabricación antes de que comience la producción

Verificación precisa de la colocación y alineación de la inserción en el molde

Verificación de dimensiones críticas utilizando equipos de medición avanzados

Insertar validación de la fuerza de retención para garantizar la integridad de la unión

Los beneficios clave que hacen del moldeo por inserción la opción preferida para componentes integrados

El proceso de un solo paso elimina las operaciones secundarias de ensamblaje, reduciendo los costos laborales y mejorando la fiabilidad.

Reduzca los costos generales de fabricación mediante la disminución del tiempo de ensamblaje, mano de obra y potenciales errores de ensamblaje.

Más ligero que las alternativas de metal, manteniendo la integridad estructural y las características de rendimiento.

Las inserciones de metal ofrecen una resistencia al desgaste superior y una integridad de rosca en comparación con los componentes de plástico únicamente.

Permite diseños más pequeños y compactos manteniendo los requisitos de funcionalidad y rendimiento.

Vínculo mecánico más fuerte entre materiales en comparación con los métodos posteriores al ensamblaje, reduciendo los puntos de fallo.

Preguntas comunes sobre nuestros servicios de moldeo por inserción