Servicios profesionales de fabricación de disipadores de calor extruidos

Tecnología líder en extrusión de aluminio que ofrece soluciones térmicas rentables con un rendimiento superior, flexibilidad de diseño y fiabilidad comprobada para diversas aplicaciones.

¿Por qué elegir disipadores de calor extruidos?

Los disipadores de calor de aluminio extruido representan la solución de gestión térmica más ampliamente adoptada en la industria, ofreciendo un equilibrio óptimo entre rendimiento, rentabilidad y eficiencia en la fabricación.

Cost-Effective

El método de fabricación de disipadores de calor más económico con costos mínimos de herramientas y alta eficiencia de producción.

Diseño ligero

La construcción de aluminio proporciona un rendimiento térmico excelente mientras mantiene un impacto de peso mínimo.

Flexibilidad de diseño

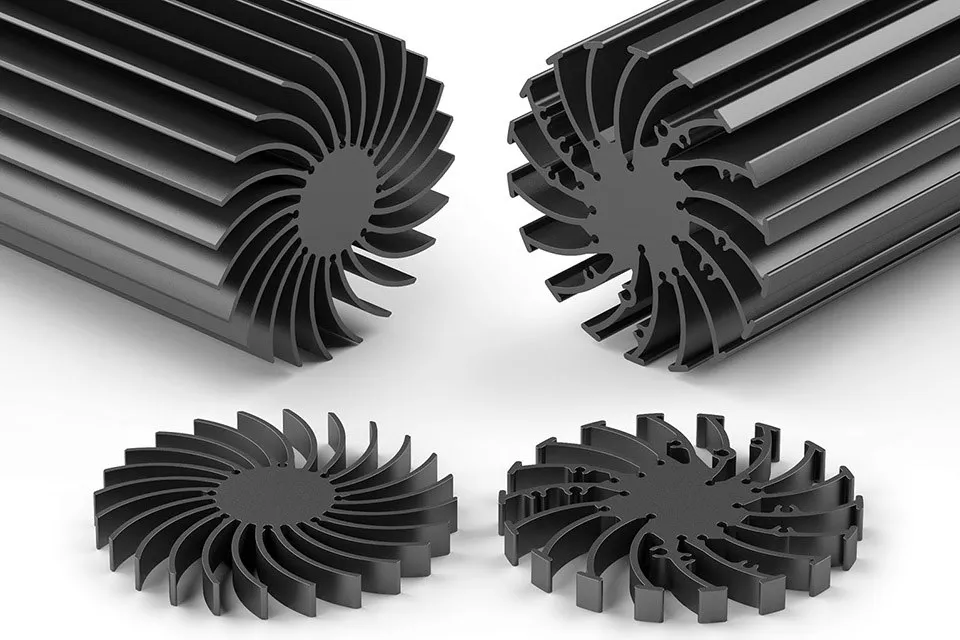

Amplia gama de opciones de perfil, desde aletas rectas simples hasta geometrías complejas para una refrigeración optimizada.

Producción rápida

Capacidades de prototipado rápido y producción en volumen alto con calidad consistente y precisión dimensional.

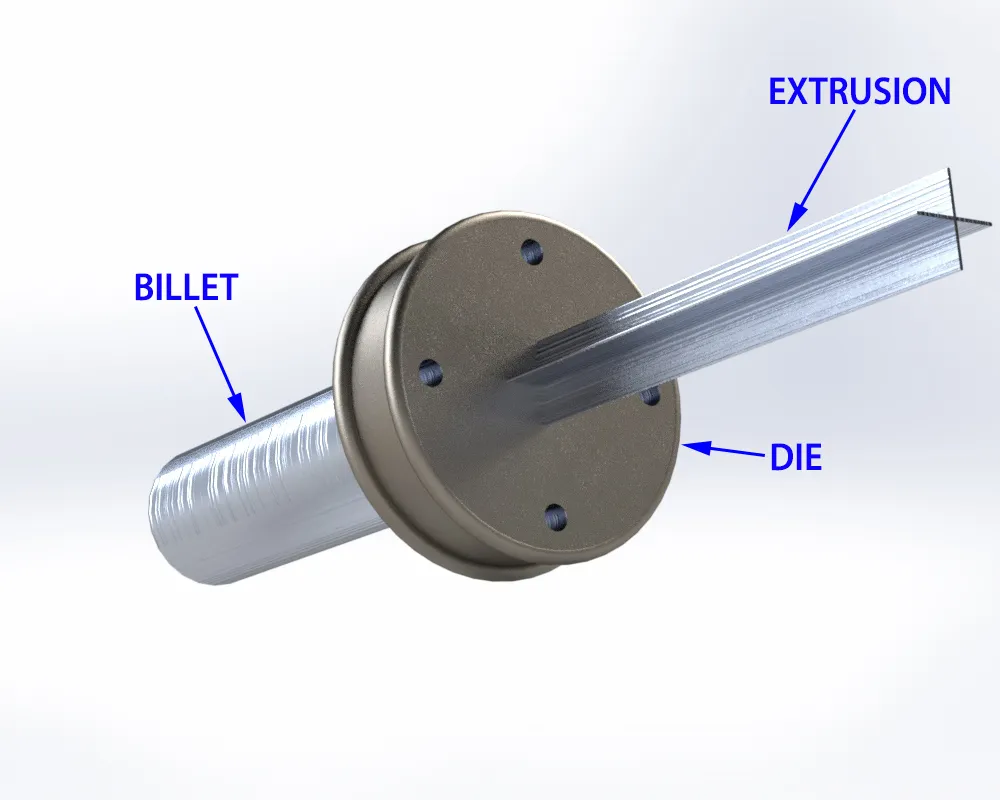

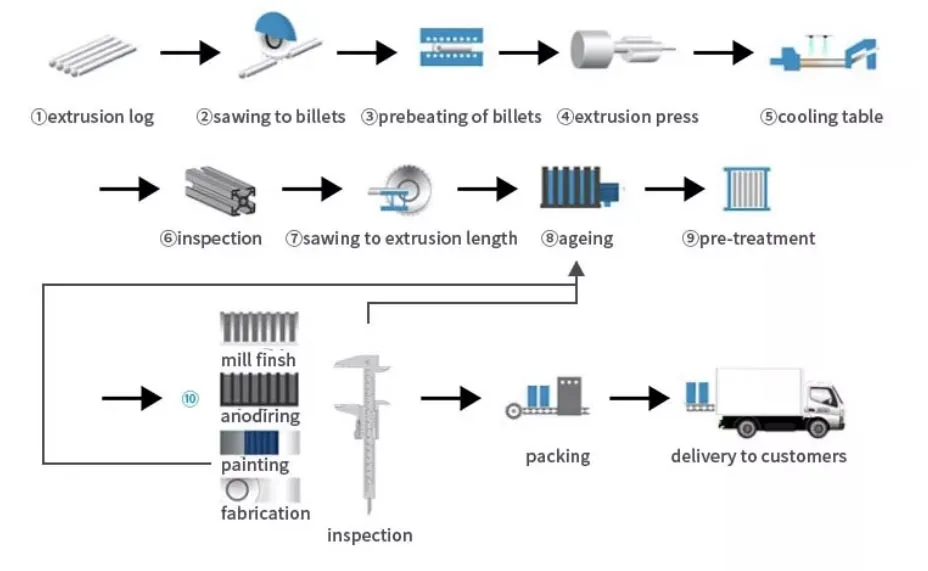

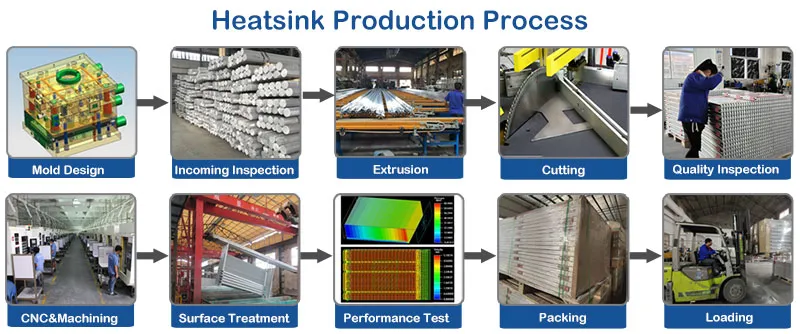

Proceso avanzado de extrusión de aluminio

Nuestra tecnología de extrusión de última generación transforma bloques de aluminio en perfiles de disipadores de calor de precisión mediante procesos controlados de conformado a alta temperatura.

Tecnología de Extrusión de Precisión

Preparación del billet

Los lingotes de aluminio (aleación 6061/6063) se calientan a 520-540°C para una maleabilidad y características de flujo óptimas.

La Formación

Los pistones hidráulicos de alta presión fuerzan aluminio fundido a través de matrices de acero de precisión para crear la forma de perfil deseada.

Enfriamiento y Acabado

Proceso de enfriamiento controlado seguido de corte de precisión, mecanizado y aplicaciones de tratamiento superficial.

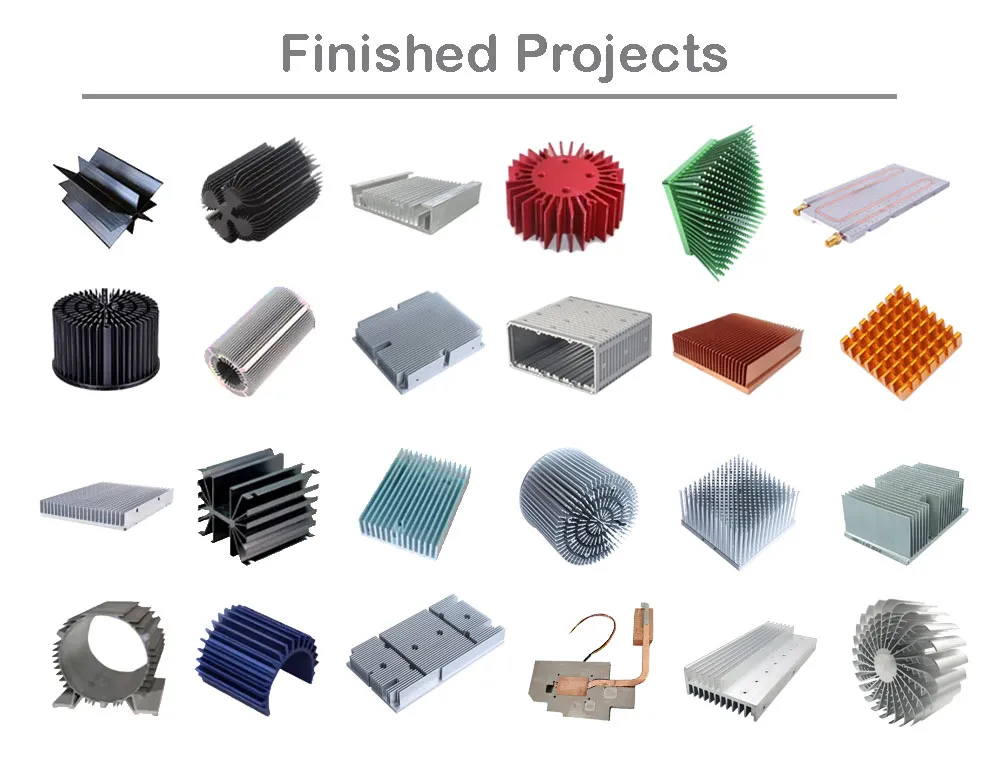

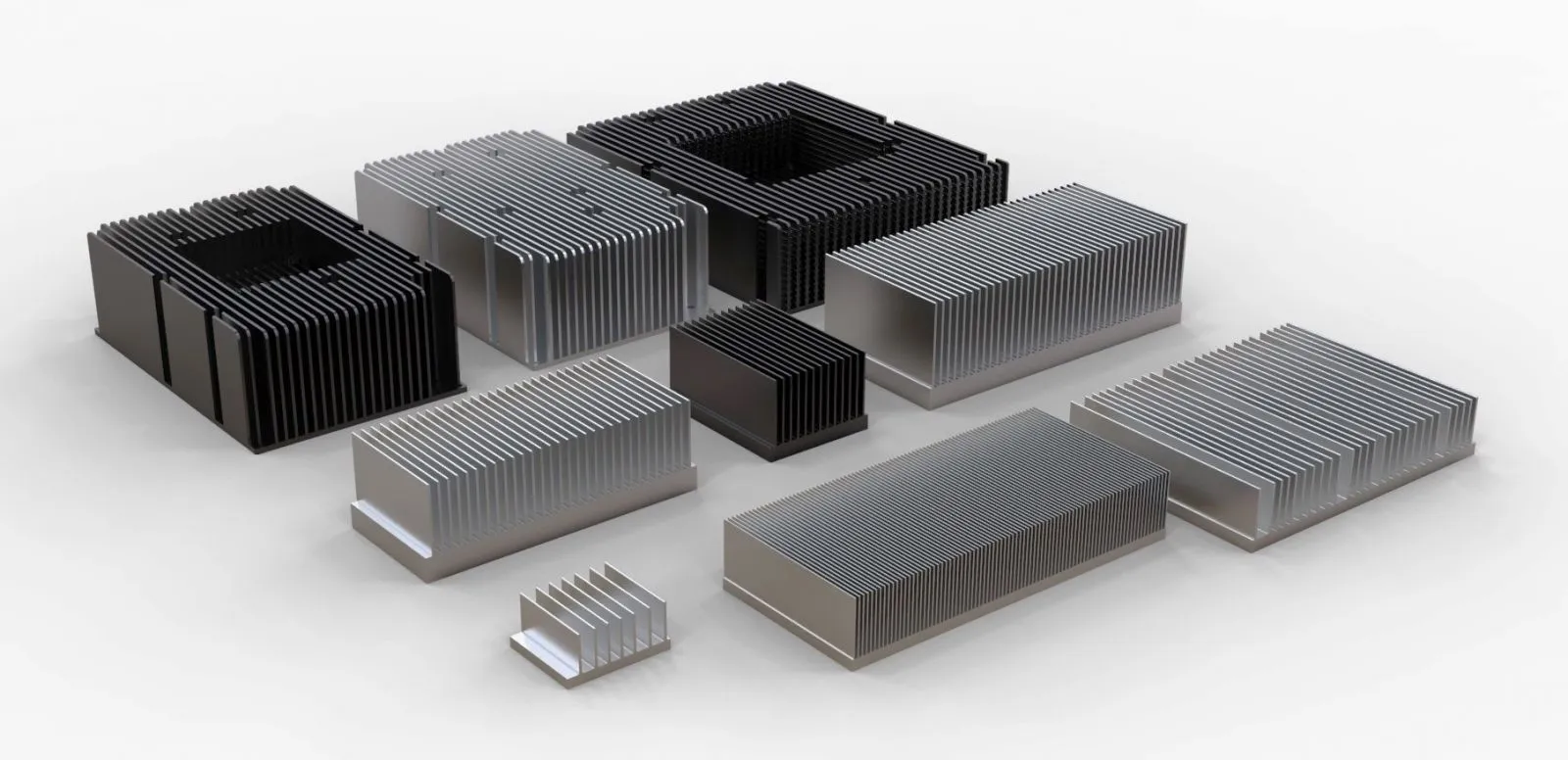

Soluciones integrales de disipadores de calor extruidos

Desde perfiles estándar hasta diseños personalizados complejos, nuestras capacidades de extrusión cubren todo el espectro de requisitos de gestión térmica en diferentes industrias.

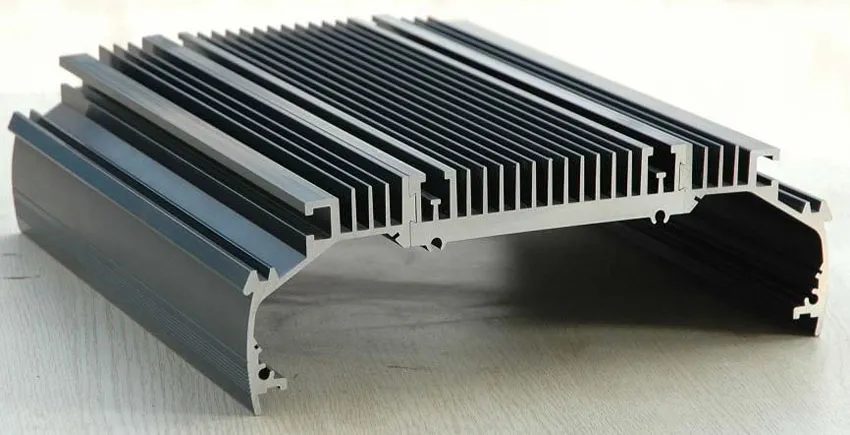

Disipadores de calor de aleta recta

Diseños estándar de aletas lineales que ofrecen un rendimiento térmico confiable para aplicaciones generales de enfriamiento de electrónica.

- Alturas de acabado: 10-100mm

- Grosor base: 2-20 mm

- Anodizado estándar disponible

Disipadores de calor de perfil personalizado

Perfiles diseñados con geometrías de aletas optimizadas para un rendimiento térmico mejorado y eficiencia en el espacio.

- Geometrías complejas

- Características de montaje integradas

- Diseño específico de la aplicación

Perfiles de extrusión grandes

Disipadores de calor de alta capacidad para aplicaciones industriales que requieren capacidades sustanciales de disipación térmica.

- Anchos de hasta 600 mm

- Opciones de alta densidad de aletas

- Rendimiento de grado industrial

Especificaciones técnicas y capacidades

Datos técnicos completos de nuestras capacidades de fabricación de disipadores de calor extruidos

Propiedades del material

Tolerancias de fabricación

Capacidades de producción

Aplicaciones industriales

Los disipadores de calor extruidos ofrecen soluciones confiables de gestión térmica en diversas industrias, desde la electrónica de consumo hasta equipos industriales.

Electrónica y Computación

- Enfriamiento de CPU y GPU

- Equipo de servidor y centro de datos

- Electrónica de consumo

- Módulos de alimentación

Sistemas de iluminación LED

- Módulos LED de alta potencia

- Iluminación de calles y áreas

- Iluminación arquitectónica

- Aparatos de iluminación industrial

Electrónica Automotriz

- Componentes de vehículos eléctricos

- Inversores de potencia

- Sistemas de enfriamiento de ECU

- Sistemas de infoentretenimiento

Extrusión vs. Métodos de fabricación alternativos

Comprender las ventajas de la tecnología de extrusión en comparación con otros procesos de fabricación de disipadores de calor

| Método de fabricación | Eficiencia de costos | Velocidad de producción | Flexibilidad de diseño | Rendimiento térmico | Aplicaciones típicas |

|---|---|---|---|---|---|

| Extrusión de aluminio | Electrónica general, iluminación LED, dispositivos de consumo | ||||

| Forjado en frío | Aplicaciones de alta potencia, automoción, refrigeración de precisión | ||||

| Fin cortada | Enfriamiento de alta densidad, espacios compactos, aplicaciones premium | ||||

| Fundición a presión | Formas complejas, funciones integradas, rendimiento moderado |

Por qué la extrusión lidera el mercado

Ventajas clave

- Costo más bajo por unidad para la mayoría de las aplicaciones

- Fabricación rápida y puesta en marcha rápida de producción

- Excelente consistencia dimensional

- Desperdicio mínimo de material

- Amplia gama de perfiles estándar disponibles

Consideraciones

- Limitado a formas de perfil 2D

- Limitaciones de grosor de la lámina (mínimo ~0,8 mm)

- Menos adecuado para aplicaciones con flujos de calor muy altos

- Las aleaciones de aluminio estándar limitan la conductividad térmica

Servicios de Diseño y Ingeniería Personalizados

Nuestro equipo de ingeniería experto proporciona soporte de diseño integral desde el concepto hasta la producción, asegurando un rendimiento térmico óptimo para los requisitos específicos de su aplicación.

Soporte de diseño de extremo a extremo

Análisis térmico y modelado

Simulación avanzada de CFD y modelado térmico para optimizar la geometría del disipador de calor para una máxima eficiencia de enfriamiento.

Diseño de Perfil Personalizado

Perfiles de extrusión a medida diseñados para cumplir con restricciones térmicas, mecánicas y de espacio específicas.

Prototipado rápido

Desarrollo y prueba rápida de prototipos para validar el rendimiento térmico antes del compromiso total de producción.

7-14 Días

El tiempo típico de entrega del prototipo para diseños de complejidad estándar

Ingeniero dedicado

Gerente de proyecto personal asignado a cada proyecto de diseño personalizado

Certificado ISO 9001

Sistema de gestión de calidad que garantiza estándares consistentes de diseño y producción

Opciones de tratamiento superficial y acabado

Mejore el rendimiento térmico, la resistencia a la corrosión y el atractivo estético con nuestros servicios integrales de acabado

Anodizado

Resistencia a la corrosión mejorada y mayor emisividad térmica. Disponible en acabados naturales, negros y de colores.

- • Tipo II y Tipo III disponibles

- • Espesor: 5-25 μm

- • Radiación de calor mejorada

Anodizado negro

Propiedades óptimas de radiación térmica con apariencia negra profesional. Ideal para aplicaciones de LED y electrónica.

- • Emisividad: 0.85-0.90

- • Consistencia en el color uniforme

- • Disipación de calor mejorada

Recubrimiento en polvo

Revestimiento protector duradero disponible en varios colores y texturas. Excelente para aplicaciones exteriores e industriales.

- • Amplia selección de colores

- • Excelente durabilidad

- • Protección ambiental

Mecanizado

Mecanizado CNC de precisión para orificios de montaje, ranuras y características personalizadas. Mantiene tolerancias dimensionales estrictas.

- • Patrones de agujeros de montaje

- • Ranuras/canales personalizadas

- • Tolerancias de precisión

Preguntas frecuentes

Respuestas de expertos a preguntas comunes sobre la fabricación y aplicaciones de disipadores de calor extruidos

Los disipadores de calor extruidos ofrecen la mejor relación coste-rendimiento en la industria de la gestión térmica. Las ventajas clave incluyen: (1) El menor coste de fabricación por unidad para la mayoría de las aplicaciones, (2) Configuración rápida de producción con requisitos mínimos de herramientas, (3) Excelente consistencia dimensional y repetibilidad, (4) Amplia variedad de perfiles estándar fácilmente disponibles, (5) Fácil integración de características de montaje y geometrías personalizadas. Aunque pueden no alcanzar el rendimiento térmico más alto de los disipadores de calor cortados o forjados, los disipadores extruidos proporcionan el equilibrio óptimo entre rendimiento, coste y fabricabilidad para la mayoría de las aplicaciones de gestión térmica.

Las aleaciones más comúnmente utilizadas son 6061-T6 y 6063-T5, ambas ofreciendo una excelente extrudabilidad y propiedades térmicas. La 6061-T6 proporciona una mayor resistencia (205 W/mK de conductividad térmica) y es preferida para aplicaciones estructurales que requieren integridad mecánica. La 6063-T5 ofrece una conductividad térmica ligeramente mejor (201 W/mK) y un acabado superficial superior, lo que la hace ideal para aplicaciones donde la apariencia es importante. Ambas aleaciones ofrecen una excelente resistencia a la corrosión, buena maquinabilidad para operaciones secundarias y características de flujo óptimas durante el proceso de extrusión. La elección entre ellas depende de requisitos específicos de resistencia, necesidades de rendimiento térmico y especificaciones de acabado.

La extrusión es inherentemente un proceso bidimensional, lo que significa que el perfil de sección transversal permanece constante a lo largo de la longitud. Las limitaciones clave incluyen: (1) Espesor mínimo de aleta de aproximadamente 0,8 mm debido a las restricciones del troquel, (2) Limitaciones en la relación de aspecto - aletas muy altas y delgadas pueden causar problemas de deflexión del troquel, (3) Es posible que se requieran ángulos de cajeado para características internas complejas, (4) No hay características en 3D como aletas de pasador o secciones transversales variables a lo largo de la longitud, (5) Las secciones huecas requieren un diseño cuidadoso para prevenir la deflexión del troquel. A pesar de estas restricciones, la extrusión ofrece una flexibilidad de diseño notable dentro del espacio de perfiles 2D, permitiendo arreglos complejos de aletas, características de montaje integradas y rutas térmicas optimizadas.

El dimensionamiento de disipadores de calor requiere analizar varios factores: (1) Disipación total de potencia y densidad de flujo de calor, (2) Aumento de temperatura permitido en los componentes, (3) Condiciones de temperatura ambiente y flujo de aire, (4) Espacio de montaje disponible y restricciones de peso, (5) Requisitos de coste y volumen de fabricación. Nuestro equipo de ingeniería proporciona un análisis térmico completo utilizando modelado CFD para optimizar el espaciamiento de aletas, la altura y el grosor de la base. En general, las aplicaciones de convección natural requieren superficies mayores con un espaciamiento de aletas más amplio (3-6mm), mientras que la convección forzada permite arreglos de aletas más densos (espaciado de 1.5-3mm). Recomendamos comenzar con sus requisitos térmicos y restricciones de espacio, y luego nuestros ingenieros pueden proponer perfiles de extrusión óptimos.

El anodizado negro proporciona la mejora térmica más significativa, aumentando la emisividad de aproximadamente 0,05 (aluminio sin tratar) a 0,85-0,90, mejorando sustancialmente la transferencia de calor por radiación. Este tratamiento es especialmente beneficioso para: (1) aplicaciones de convección natural donde la radiación contribuye de manera significativa a la disipación de calor, (2) aplicaciones de alta temperatura (>80°C), (3) aplicaciones con LED donde existen requisitos tanto térmicos como estéticos. El anodizado transparente proporciona protección contra la corrosión con una mejora moderada en la emisividad (0,70-0,75). El recubrimiento en polvo ofrece protección ambiental pero puede reducir ligeramente el rendimiento térmico. Para aplicaciones de convección forzada con buen flujo de aire, el impacto del tratamiento superficial es mínimo, y las consideraciones de costo pueden favorecer el aluminio sin tratar con limpieza básica.

Los plazos de entrega varían según la complejidad y el nivel de personalización: (1) perfiles estándar solo con corte: 1-2 semanas, (2) nuevos troqueles de extrusión personalizados: 3-4 semanas para diseño y fabricación, (3) primera producción: 2-3 semanas después de la finalización del troquel, (4) pedidos repetidos: 1-2 semanas dependiendo del volumen. Las cantidades mínimas de pedido suelen comenzar en 30 metros lineales para perfiles personalizados, aunque esto varía según la complejidad. Para cantidades prototipo, a menudo podemos suministrar longitudes cortas de lotes de calificación. Los perfiles estándar pueden tener MOQ más bajos. Las operaciones secundarias (mecanizado, anodizado) añaden 1-2 semanas a los plazos de entrega. Mantenemos inventario de perfiles comunes para apoyar entregas más rápidas en configuraciones estándar.

La clasificación del rendimiento térmico generalmente sigue: desbastado ≥ forjado > extruido > fundido a presión. Los disipadores de calor extruidos suelen alcanzar entre el 70 y el 85% del rendimiento térmico de diseños equivalentes desbastados, principalmente debido a limitaciones en el grosor de las aletas y menor densidad de aletas. Sin embargo, esta diferencia de rendimiento a menudo importa menos que el coste y la fabricabilidad en aplicaciones reales. Los disipadores de calor extruidos destacan cuando: (1) Los requisitos térmicos moderados permiten un rendimiento adecuado, (2) La optimización de costes es crítica, (3) Los grandes volúmenes requieren eficiencia en la fabricación, (4) Es probable que haya cambios en el diseño durante el desarrollo. Para aplicaciones con un flujo de calor alto (>5 W/cm²), puede ser necesario utilizar disipadores de calor desbastados o forjados, pero las soluciones extruidas manejan de manera efectiva la mayoría de los requisitos de refrigeración de componentes electrónicos.

Nuestro sistema de calidad certificado según ISO 9001 incluye múltiples puntos de control: (1) Certificación de material entrante asegurando la composición adecuada de la aleación y propiedades térmicas, (2) Calificación del molde con verificación dimensional y pruebas térmicas, (3) Control estadístico del proceso durante la producción monitoreando dimensiones críticas, (4) Inspección del primer artículo para cada lote de producción, (5) Inspección final que incluye verificaciones dimensionales y evaluación visual de la calidad, (6) Pruebas de validación del rendimiento térmico para aplicaciones críticas. Mantenemos registros detallados de trazabilidad vinculando los lotes de material con los productos terminados. Para aplicaciones que requieran verificación del rendimiento térmico, podemos proporcionar pruebas de resistencia térmica según las normas ASTM o protocolos específicos del cliente.

Sí, los disipadores de calor extruidos acomodan fácilmente operaciones secundarias para agregar funcionalidad: (1) mecanizado CNC para orificios de montaje de precisión, insertos roscados y ranuras personalizadas, (2) perforación y roscado para montaje de componentes, (3) fresado para ranuras de material de interfaz térmica o bolsillos para componentes, (4) secciones dobladas o formadas para optimización del espacio, (5) operaciones de ensamblaje incluyendo inserción de tubos de calor, montaje de ventiladores o construcción de varias piezas. Estas operaciones permiten que los disipadores de calor extruidos cumplan con requisitos complejos de aplicación mientras mantienen las ventajas de costo del proceso de extrusión. Nuestro equipo de ingeniería puede diseñar características en la extrusión inicial para minimizar los requisitos de operaciones secundarias y optimizar la rentabilidad general.

Nuestros disipadores de calor extruidos cumplen con las principales normas internacionales: (1) cumplimiento de RoHS para todos los materiales y tratamientos superficiales, (2) cumplimiento de la regulación REACH para los mercados europeos, (3) reconocimiento UL para aleaciones de aluminio y procesos de anodizado, (4) estándares de la industria automotriz (IATF 16949) para aplicaciones automotrices, (5) informes sobre minerales de conflicto para la transparencia en la cadena de suministro. Los materiales se obtienen de proveedores certificados con documentación completa de trazabilidad. La gestión ambiental sigue las normas ISO 14001, con programas de reciclaje de residuos de aluminio. Para aplicaciones específicas, podemos proporcionar certificaciones adicionales como estándares aeroespaciales (AS9100) o cumplimiento de dispositivos médicos (ISO 13485). Todos los tratamientos superficiales utilizan procesos respetuosos con el medio ambiente y protocolos adecuados de gestión de residuos.