¿Te preguntas cómo ángulos de presión de engranajes ¿Puede transformar tus diseños mecánicos? Elegir el adecuado ángulo de presión es fundamental para crear engranajes que funcionen a la perfección y duren más.

Como experto en mecanizado CNC, he visto de primera mano cómo diseño de engranajes Las decisiones afectan todo, desde transmisiones automotrices hasta sistemas aeroespaciales. Por eso comparto esto guía completa lleno de ideas prácticas y conocimientos de la industria.

En este artículo, descubrirás qué ángulos de presión de engranajes son, por qué importan y cómo optimizarlos para tu próximo proyecto. Desde ángulos estándar como 20° a avanzado Mecanizado CNC Consejos, estamos aquí para ayudarte.

Vamos a sumergirnos y desbloquear los secretos para producción de engranajes de precisión!

Comprensión de la definición y concepto básico de los ángulos de presión de engranajes

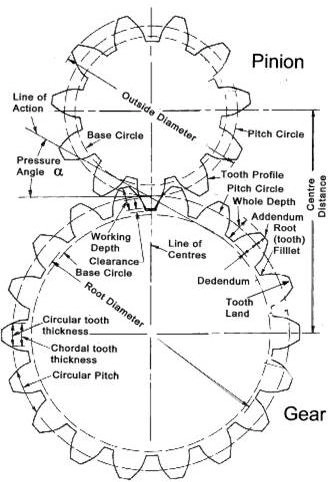

Si eres nuevo en engranajes, quizás te preguntes, ¿qué es exactamente un ángulo de presión de engranaje? En pocas palabras, es el ángulo entre la línea de acción—el camino por donde se transmite la fuerza entre los dientes del engranaje—y la tangente a la circunferencia de paso, que es una circunferencia imaginaria que representa dónde dos engranajes engranan efectivamente.

Este ángulo es crucial porque afecta directamente cómo las fuerzas se transmiten a través de los engranajes. Un ángulo de presión adecuado garantiza una transmisión suave de la fuerza, reduciendo el desgaste y mejorando la vida útil del engranaje. Piénsalo como la dirección en la que empujas al girar un diente de engranaje contra su pareja; el ángulo correcto asegura que ese empuje se transfiera de manera eficiente sin causar estrés excesivo o ruido.

En resumen, el ángulo de presión de los engranajes es un concepto fundamental en el diseño de engranajes que controla cómo interactúan los dientes y cómo fluye la potencia entre los engranajes, afectando todo, desde la resistencia hasta la eficiencia en tu configuración de engranajes.

Tipos de ángulos de presión de engranajes

Cuando se habla de ángulos de presión de engranajes, ayuda conocer los tipos principales: ángulos de presión normales, transversales y axiales. Cada uno se relaciona con la inclinación de las fuerzas durante el funcionamiento del engranaje.

-

Ángulo de presión normal

Este ángulo se mide perpendicular a la superficie del diente de engranaje. Es especialmente importante en engranajes helicoidales, donde los dientes están angulados, lo que afecta cómo se transfiere la fuerza entre los engranajes.

-

Ángulo de presión transversal

Este es el ángulo medido en el plano de rotación del engranaje, básicamente la vista lateral de los dientes del engranaje. Es la referencia más común al diseñar engranajes rectos.

-

Ángulo de presión axial

Medido a lo largo del eje de la engranaje, este ángulo es importante en engranajes helicoidales y de tornillo sin fin. Ayuda a entender las fuerzas que intentan empujar los engranajes de lado a lo largo de sus ejes.

Ángulo de presión de trabajo en aplicaciones del mundo real

El ángulo de presión de trabajo es el que realmente experimentan los engranajes durante la operación, no solo un número de diseño. Puede variar ligeramente debido a la carga, la velocidad y las tolerancias de fabricación. Obtener este ángulo correcto es clave para una transmisión de potencia suave y reducir el desgaste.

En el diseño de engranajes cotidianos y el mecanizado de engranajes CNC, conocer estos tipos de ángulo de presión ayuda a garantizar que los engranajes engranen correctamente, funcionen bien y duren más—especialmente en industrias como la automotriz o maquinaria industrial donde la precisión es importante.

Comprendiendo los ángulos de presión de los engranajes Estándares comunes 14.5 20 25

Cuando se trata de ángulos de presión de engranajes, destacan tres estándares comunes: 14,5°, 20° y 25°. Estos ángulos han sido moldeados tanto por la historia como por las necesidades de la ingeniería moderna.

-

Ángulo de presión 14,5°: Este es uno de los estándares más antiguos utilizados principalmente en maquinaria antigua. Ofrece un funcionamiento más suave pero resulta en dientes de engranaje más débiles que son más propensos al desgaste y daño.

-

Ángulo de presión de 20°: Hoy, el ángulo de 20° es el favorito de la industria y el más utilizado. Ofrece un buen equilibrio entre resistencia, durabilidad y transmisión de potencia suave. Este estándar cuenta con el respaldo firme de organizaciones como la Asociación de Fabricantes de Engranajes de Estados Unidos (AGMA), que establece puntos de referencia para el diseño y la calidad de fabricación de engranajes.

-

Ángulo de presión de 25°: Este ángulo superior ofrece dientes más fuertes y robustos, lo que lo hace ideal para aplicaciones de alta resistencia donde la fuerza importa más que el ruido o la fricción. Sin embargo, puede significar un poco más de vibración y desgaste en condiciones normales de funcionamiento.

Las normas AGMA ayudan a los fabricantes en España y en todo el mundo a garantizar que sus engranajes cumplan con estas normas de ángulo de presión para un rendimiento óptimo. Comprender y elegir el ángulo de presión correcto de acuerdo con estas normas es fundamental al diseñar o comprar engranajes para usos automotrices, aeroespaciales o industriales.

Importancia de los ángulos de presión en el diseño de engranajes Impacto en el rendimiento de los engranajes

El ángulo de presión de los engranajes desempeña un papel clave en el rendimiento de los engranajes. Afecta directamente al esfuerzo de contacto, la durabilidad, la eficiencia de la transmisión de potencia y la suavidad y silencio con los que funcionan los engranajes.

Contacto de tensión y durabilidad

Un ángulo de presión adecuado ayuda a distribuir las fuerzas de manera uniforme a lo largo de los dientes de engranaje. Esto reduce el estrés de contacto, lo que significa menos desgaste y una vida útil más larga del engranaje. Si el ángulo de presión es incorrecto, los dientes pueden desgastarse más rápido o incluso romperse bajo cargas pesadas.

Eficiencia de transmisión de potencia

El ángulo de presión correcto asegura que las fuerzas se transfieran suavemente de un engranaje a otro, aumentando la eficiencia energética. Cuando los engranajes encajan bien, se pierde menos energía por fricción o deslizamiento, lo cual es especialmente importante en maquinaria automotriz e industrial.

Suavidad y Reducción de Ruido

Engranajes con ángulos de presión optimizados engranan de manera más suave. Esto reduce la vibración y el ruido durante la operación, una gran ventaja en aplicaciones como transmisiones y aeroespacial donde el rendimiento silencioso es importante.

Ajustar correctamente el ángulo de presión de tu engranaje es crucial. Influye en la resistencia, la eficiencia y el funcionamiento silencioso, todo lo cual se traduce en un rendimiento de engranaje mejor y más duradero.

Compensaciones de diferentes ángulos de presión

Cuando se trata de ángulos de presión de engranajes, no hay una respuesta única para todos. Elegir entre un ángulo de presión bajo o alto significa equilibrar eficiencia, resistencia y durabilidad.

Ángulos bajos (14,5°)

- Mayor eficiencia: Menos fricción durante el engranaje significa una transmisión de potencia más suave.

- Dientes más débiles: Los dientes son más delgados, lo que los hace más propensos a desgastarse o dañarse bajo cargas pesadas.

- Menos ruido: Estas engranajes tienden a funcionar de manera más silenciosa, lo cual es excelente para aplicaciones donde el ruido importa.

Ángulos altos (20° y 25°)

- Dientes más fuertes: Los dientes más gruesos y robustos pueden soportar cargas más pesadas y resistir la fractura.

- Más desgaste: La mayor fuerza sobre los dientes puede causar un desgaste más rápido si no se mantiene adecuadamente.

- Más ruido y vibración: Los ángulos de presión más altos pueden hacer que los engranajes sean más ruidosos durante su funcionamiento.

En la práctica, industrias como la automotriz y la maquinaria pesada suelen preferir el ángulo de 20° como una opción equilibrada, mientras que los conjuntos de engranajes especializados pueden usar 14,5° o 25° dependiendo de las prioridades de diseño. Comprender estos compromisos te ayuda a elegir el ángulo de presión adecuado para cumplir tanto con los objetivos de rendimiento como de vida útil.

Importancia de los ángulos de presión en aplicaciones de diseño de engranajes en diferentes industrias

Los ángulos de presión de los engranajes juegan un papel importante en diferentes industrias, influyendo en el rendimiento de los engranajes según las necesidades específicas.

Automoción

En transmisiones de automóviles, los ángulos de presión afectan la suavidad con la que la potencia se transfiere desde el motor a las ruedas. Elegir el ángulo correcto ayuda a equilibrar la resistencia y la eficiencia, asegurando que las engranajes soporten altas velocidades y torque sin chirridos ni desgastes rápidos.

Aeroespacial

Para engranajes ligeros en aviones y drones, los ángulos de presión se seleccionan para reducir el peso manteniendo la resistencia. Un ángulo adecuado aquí significa que los engranajes permanecen confiables bajo estrés sin añadir volumen adicional, lo cual es crucial para la eficiencia de combustible y la seguridad.

Maquinaria industrial

Máquinas pesadas, como las utilizadas en construcción o fabricación, requieren engranajes con ángulos de presión que aumenten la resistencia y durabilidad de los dientes. Se prefieren ángulos mayores porque resisten el desgaste y soportan cargas pesadas, manteniendo el equipo en funcionamiento por más tiempo con menos tiempo de inactividad.

A través de estas industrias, comprender y optimizar los ángulos de presión de los engranajes marca una diferencia clara en el rendimiento, la fiabilidad y la vida útil—factores clave para las empresas españolas que buscan calidad y rentabilidad.

Cómo calcular los ángulos de presión de los engranajes: fórmulas clave y mediciones

Calcular los ángulos de presión de los engranajes comienza con entender algunas mediciones clave: paso base y paso diametral.

-

Tono base es la distancia entre puntos correspondientes en los dientes adyacentes, medida a lo largo del círculo base. Es crucial porque está directamente relacionada con cómo encajan los dientes y transfieren la fuerza.

-

Paso diametral es el número de dientes por pulgada de diámetro de paso. Esto ayuda a definir el tamaño y el espaciamiento de los dientes y es un estándar común en la industria de engranajes en EE. UU.

Para calcular el ángulo de presión, a menudo se utiliza la relación entre el diámetro de la base del círculo y el diámetro de la circunferencia de paso. El ángulo de presión (φ) se puede encontrar usando esta fórmula:

[

\phi = \arccos \left( \frac{\text{Diámetro del Círculo Base}}{\text{Diámetro del Círculo de Paso}} \right)

]

Este ángulo te indica cómo actúan las fuerzas a lo largo del perfil de la corona durante el funcionamiento de la rueda dentada.

Relación con el ángulo de hélice en engranajes helicoidales

En engranajes helicoidales, las cosas se vuelven un poco más complejas debido al ángulo de hélice, el ángulo en el que se cortan los dientes en relación con el eje del engranaje.

- El ángulo de presión normal es el ángulo de presión medido en el plano perpendicular al ángulo de hélice.

- El ángulo de presión transversal los cambios según el ángulo de la hélice y se calcula utilizando la fórmula:

[

\text{Ángulo de presión transversal} = \arctan \left( \frac{\tan(\text{Ángulo de presión normal})}{\cos(\text{Ángulo de hélice})} \right)

]

Esta relación es vital al diseñar o analizar engranajes helicoidales, especialmente en el mecanizado de engranajes CNC, para garantizar una transmisión de fuerza eficiente y minimizar el esfuerzo de contacto.

Dominando estas fórmulas y mediciones, obtienes una base sólida para cálculos precisos del ángulo de presión, esencial para optimizar el rendimiento y la durabilidad de los engranajes.

Cómo calcular los ángulos de presión de engranajes Herramientas y software para cálculos precisos

Cuando se trata de calcular los ángulos de presión de los engranajes, usar las herramientas adecuadas puede marcar toda la diferencia en precisión y eficiencia. Para cálculos precisos, programas como KISSsoft y ANSYS son los favoritos de la industria. Estas plataformas te ayudan a analizar la geometría del engranaje, las tensiones de contacto y el rendimiento bajo carga, ofreciéndote una visión clara del ángulo de presión correcto para tu diseño.

Si estás trabajando en engranajes helicoidales o perfiles complejos, estas herramientas de software también consideran factores como el ángulo de hélice y la distribución de carga, lo que las hace ideales para el diseño avanzado de engranajes.

Técnicas de medición manual

A veces, es posible que necesites medir ángulos de presión sin software avanzado. En esos casos, herramientas como un calibrador vernier son útiles. Aquí te explicamos cómo:

- Mida la altura base y el paso diametral de los dientes de engranaje.

- Utilice estas medidas junto con fórmulas sencillas para estimar el ángulo de presión.

- Compara la línea de acción y la tangente del círculo de paso utilizando instrumentos básicos.

Aunque los métodos manuales no serán tan precisos como el software, son útiles para verificaciones rápidas o cuando el acceso a herramientas digitales es limitado.

El uso de técnicas tanto de software como manuales garantiza que cubras todas las bases para cálculos precisos del ángulo de presión en el diseño de engranajes.

Cómo calcular los ángulos de presión de los engranajes Desafíos comunes y cómo superarlos

Calcular los ángulos de presión de los engranajes puede parecer sencillo, pero presenta algunos desafíos reales. Esto es lo que a menudo confunde a las personas y cómo abordar esos problemas:

-

Medición precisa del tono base

Ajustar la inclinación base correctamente es crucial. Errores menores aquí conducen a valores incorrectos del ángulo de presión. Utiliza herramientas precisas como un calibrador Vernier o dispositivos especializados para medir engranajes y mejorar la precisión.

-

Tratando con engranajes helicoidales

Los engranajes helicoidales añaden una capa de complejidad. El ángulo de hélice afecta el cálculo del ángulo de presión, por lo que es necesario ajustar los cálculos para tener en cuenta eso. Cuando tengas dudas, confía en el software diseñado para el análisis de engranajes helicoidales.

-

Malinterpretando las Normas de Engranajes

Diferentes industrias y tipos de engranajes podrían usar diferentes estándares (como AGMA). Asegúrate de saber qué estándar se aplica a tu proyecto para evitar incompatibilidades.

-

Errores en cálculos manuales

Las fórmulas manuales pueden ser complicadas, especialmente al convertir unidades o manejar geometrías complejas de engranajes. Verifique doblemente los cálculos o utilice software de cálculo confiable como KISSsoft o ANSYS para minimizar errores.

-

Desgaste y daño en la superficie

Los dientes de engranaje desgastados o dañados pueden alterar las mediciones. Inspeccione los engranajes antes de medir y considere usar engranajes nuevos o ligeramente usados para mayor precisión.

Consejos para superar estos desafíos:

- Siempre utiliza las herramientas adecuadas para medir las dimensiones del equipo.

- Aprovecha el software de diseño de engranajes para gestionar automáticamente cálculos complejos.

- Comprende el tipo de equipo específico y las normas de la industria antes de comenzar los cálculos.

- Realice múltiples mediciones y promedie los resultados al realizar cálculos manuales.

- Cuando sea posible, consulte a un experto en engranajes o a un maquinista experimentado para casos complicados.

Mantenerse consciente de estos desafíos y abordarlos de frente ayuda a garantizar que tus cálculos del ángulo de presión sean precisos y que tus engranajes funcionen de manera confiable en aplicaciones del mundo real.

Optimizando los Ángulos de Presión de Engranajes en el Mecanizado CNC Seleccionar el Ángulo de Presión Adecuado para su Proyecto Velocidad de Carga y Consideraciones de Material Equilibrando Costo y Rendimiento

Cuando optimizas los ángulos de presión de los engranajes para el mecanizado CNC, elegir el ángulo correcto es crucial. Todo depende de las necesidades específicas de tu proyecto, como la carga que soportará el engranaje, la velocidad a la que funcionará y el material que estás utilizando.

La carga y la velocidad importan

- Alta carga, baja velocidad: Un ángulo de presión mayor (como 20° o 25°) puede soportar más fuerza, haciendo que los engranajes sean más fuertes y duraderos bajo una gran tensión.

- Carga baja, alta velocidad: Ángulos más pequeños (como 14,5°) reducen la fricción y mejoran la eficiencia, ayudando a que los engranajes funcionen de manera más suave y silenciosa a altas velocidades.

Consideraciones de Material

- Diferentes materiales responden de manera diferente bajo estrés. Por ejemplo:

- Engranajes de acero funcionan bien con ángulos de presión más altos ya que pueden absorber más fuerza sin daño.

- Materiales plásticos o ligeros podría beneficiarse de ángulos de presión más pequeños para reducir el desgaste.

Equilibrar costo y rendimiento

- Ángulos de presión más altos suelen significar dientes de engranaje más resistentes pero más complejos, lo que puede aumentar los costos de fabricación.

- Los ángulos de presión más bajos podrían ser más baratos, pero pueden sacrificar la durabilidad.

- El objetivo es encontrar ese punto ideal donde obtienes un rendimiento confiable sin gastar más de la cuenta.

En resumen, entender la carga, la velocidad y los materiales involucrados te ayuda a elegir un ángulo de presión que equilibre resistencia, suavidad y costo — fundamental para proyectos de mecanizado de engranajes CNC que buscan calidad y eficiencia.

Optimizando los ángulos de presión de la herramienta en el mecanizado CNC

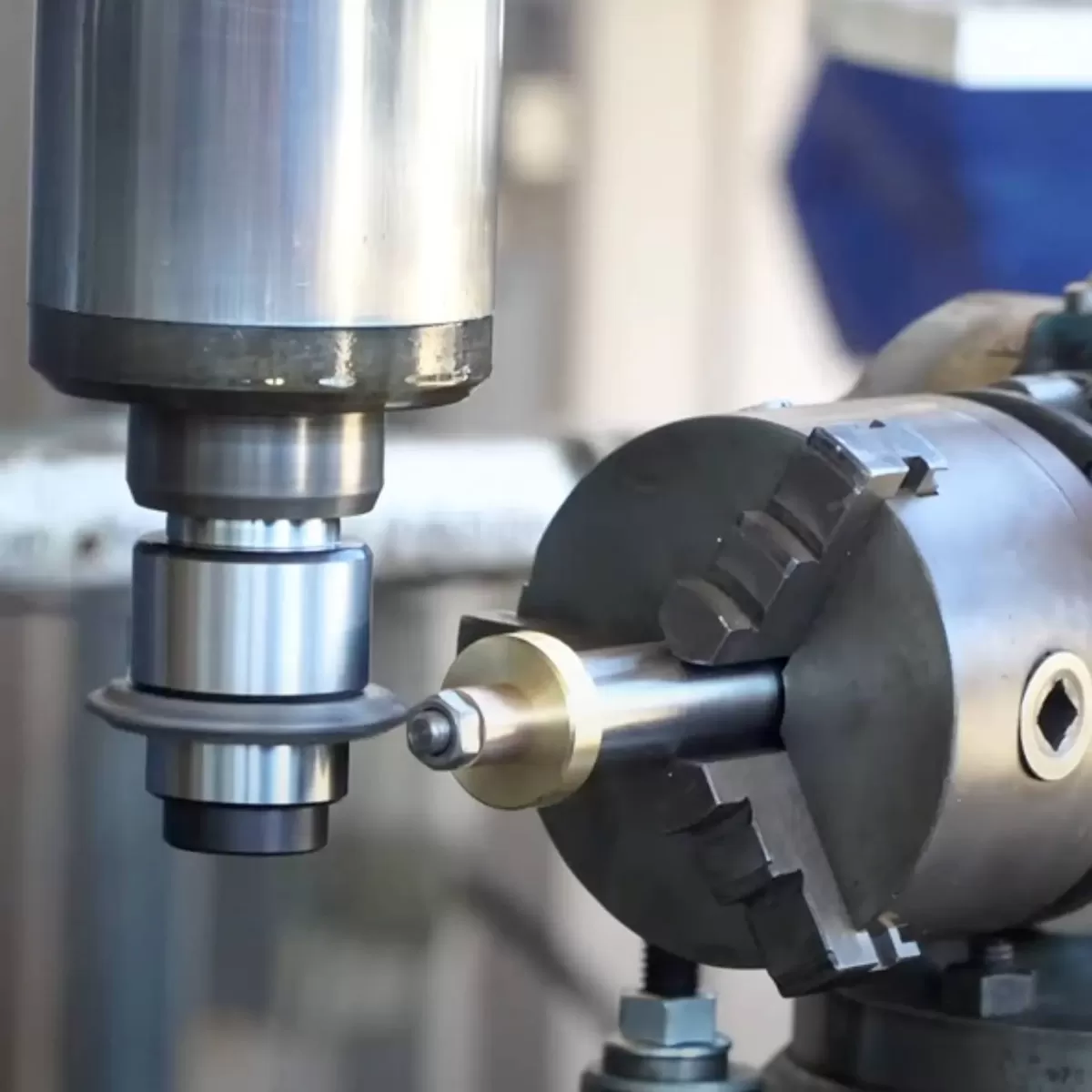

Rol de la mecanización CNC de precisión

La precisión es la reina cuando se trata del mecanizado de engranajes CNC. Conseguir el ángulo de presión justo significa que cada diente del engranaje encaja suavemente, reduciendo el desgaste y aumentando la vida útil del engranaje. Las máquinas CNC ofrecen tolerancias estrictas que los métodos manuales no pueden igualar, lo cual es fundamental para engranajes complejos y mantener ángulos de presión consistentes.

Cómo TOPCNCPRO garantiza la producción de equipos de alta calidad

En TOPCNCPRO, la calidad no es una palabra de moda, es la base. Utilizan sistemas CNC avanzados para producir engranajes con ángulos de presión exactos especificados por las necesidades de su proyecto. Esta atención al detalle garantiza que los engranajes manejen la carga de manera eficiente sin ruidos innecesarios ni puntos de estrés, perfecto para clientes españoles que exigen fiabilidad en aplicaciones automotrices, aeroespaciales o industriales.

Técnicas avanzadas de mecanizado en 5 ejes

TOPCNCPRO aprovecha el mecanizado CNC de 5 ejes para optimizar los perfiles de engranajes de manera más precisa que las máquinas tradicionales de 3 ejes. Esto les permite mecanizar engranajes helicoidales complejos y ajustar el ángulo de hélice, que interactúa estrechamente con los ángulos de presión. El resultado son engranajes con una distribución mejorada del esfuerzo de contacto, un funcionamiento más suave y una durabilidad prolongada, todos factores clave para conjuntos de engranajes de alto rendimiento en industrias exigentes.

Optimizando los ángulos de presión de las engranajes en modificaciones de perfiles y longevidad en mecanizado CNC

Cuando se trata de optimizar los ángulos de presión de los engranajes en el mecanizado CNC, las modificaciones de perfil como el alivio de la punta y el alivio de la raíz juegan un papel clave. Estos pequeños ajustes ayudan a reducir las concentraciones de tensión en los dientes del engranaje, lo que a su vez aumenta la durabilidad y suaviza la operación. Al ajustar cuidadosamente el perfil del diente, TOPCNCPRO minimiza la tensión de contacto que puede causar desgaste o incluso la falla del diente con el tiempo.

Así es como las modificaciones en el perfil marcan la diferencia:

- Alivio de la punta reduce ligeramente el grosor del diente en la punta, evitando el contacto temprano y reduciendo el estrés por impacto.

- Alivio de raíz elimina los bordes afilados cerca de la base del diente, reduciendo la posibilidad de grietas por estrés de flexión.

El enfoque de TOPCNCPRO combina estas modificaciones con mecanizado CNC de precisión, entregando engranajes que no solo cumplen con las especificaciones exactas del ángulo de presión, sino que también duran más bajo un uso intensivo. Esta estrategia ha ayudado a clientes en los sectores automotriz e industrial a mejorar la eficiencia de la transmisión de potencia mientras reducen el mantenimiento.

En resumen, optimizar los ángulos de presión de los engranajes con modificaciones en el perfil es una forma comprobada de prolongar la vida útil de los engranajes y mejorar el rendimiento — y TOPCNCPRO lidera el camino con soluciones CNC personalizadas que mantienen sus engranajes funcionando con fuerza.

Errores comunes y resolución de problemas de ángulos de presión incompatibles en pares de engranajes

Uno de los errores más comunes en el diseño y fabricación de engranajes es emparejar engranajes con ángulos de presión incompatibles. Cuando los ángulos de presión no se alinean, puedes esperar problemas como distribución desigual de la carga, mayor desgaste y fallo prematuro del engranaje. Esta desalineación provoca que los dientes del engranaje engranen de manera incorrecta, lo que conduce a un funcionamiento ruidoso y a una reducción en la eficiencia de transmisión de potencia.

Esto es lo que suele ocurrir con ángulos de presión de engranajes no coincidentes:

- Mal mallado – Los dientes no encajan suavemente, causando vibración y vibrato.

- Mayor tensión de contacto – La distribución desigual de la fuerza desgasta los dientes más rápido.

- Aumento del ruido y del calor – La fricción y el contacto áspero generan ruido y calor excesivos.

- Vida útil de la transmisión acortada – Fallo prematuro debido a concentración de esfuerzos y fatiga del material.

Para evitar estos problemas, siempre:

- Verifique las especificaciones del ángulo de presión antes de acoplar engranajes.

- Utilice estándares compatibles como AGMA para la consistencia del ángulo de presión.

- Mida los ángulos de presión con precisión utilizando herramientas o software.

- Confirme que los perfiles de los dientes de engranaje coincidan, especialmente en configuraciones de mecanizado de engranajes CNC.

En TOPCNCPRO, enfatizamos un control riguroso en la coincidencia del ángulo de presión para garantizar un rendimiento suave de los engranajes y una vida útil más larga. Cuando los ángulos de presión están alineados, obtienes un engranaje más silencioso y duradero que maneja la potencia de manera eficiente, exactamente lo que esperan las industrias desde la automoción hasta la maquinaria industrial.

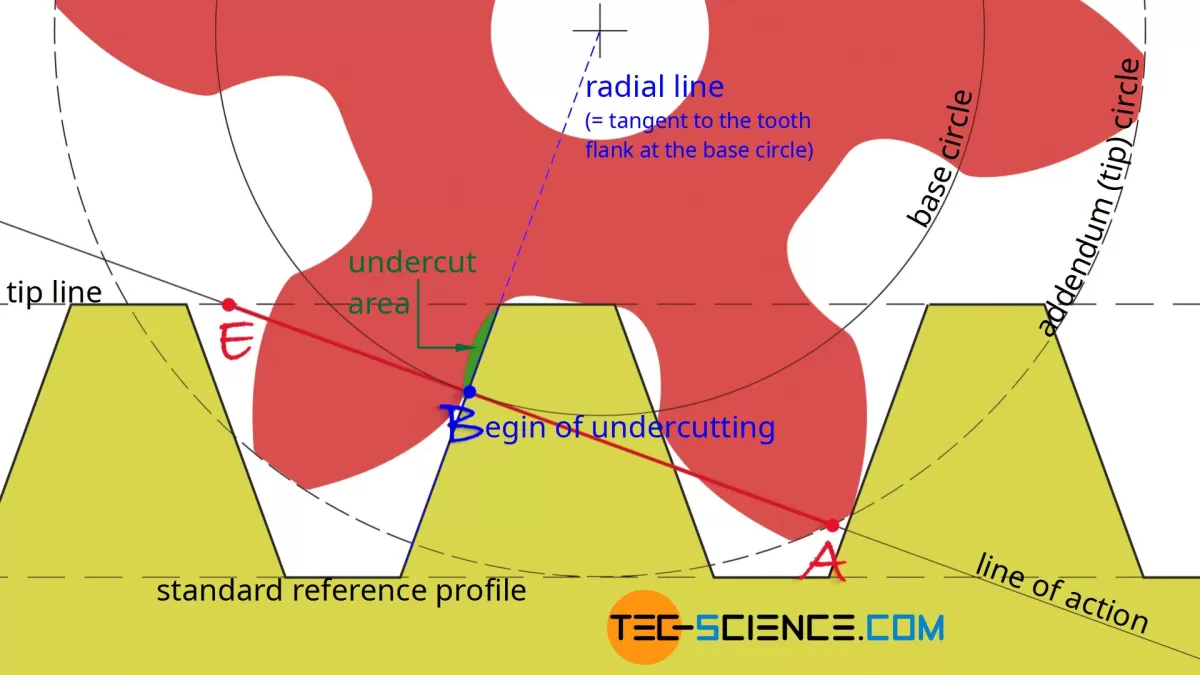

Errores comunes y resolución de problemas de subcorte y debilidad de los dientes

Uno de los problemas más comunes en la fabricación de engranajes es el rebaje, que puede provocar debilidad en los dientes. El rebaje ocurre cuando el perfil del diente del engranaje se corta demasiado profundo cerca de la base, eliminando material que es esencial para la resistencia. Esto resulta en dientes más delgados y débiles que tienen más probabilidades de romperse o desgastarse rápidamente bajo carga.

Esto es lo que a menudo causa la reducción y la debilidad de los dientes:

- Usar un ángulo de presión demasiado bajo para el tamaño o la aplicación del engranaje, lo que puede aumentar el riesgo de desbaste.

- Herramienta incorrecta o configuración inadecuada durante el mecanizado de engranajes CNC.

- Errores en el cálculo del ángulo de presión de la engranaje o del paso base.

- Intentando hacer engranajes muy pequeños sin tener en cuenta el grosor mínimo de diente necesario.

Para evitar la reducción y la debilidad de los dientes:

- Verifica nuevamente tus cálculos del ángulo de presión y confirma que la norma adecuada se ajuste a tu diseño de engranaje.

- Utilice máquinas CNC de precisión capaces de mantener tolerancias estrictas.

- Consulta los fundamentos del diseño de engranajes, centrándote en cómo la forma de los dientes afecta la resistencia y durabilidad.

- Realice inspecciones y mediciones de rutina durante la producción con herramientas como calibradores vernier o software de inspección de engranajes.

Reparar dientes subdesgaste a menudo significa rediseñar la engranaje o ajustar el ángulo de presión. En TOPCNCPRO, ayudamos a nuestros clientes a evitar estos errores aplicando técnicas avanzadas de CNC y controles de calidad exhaustivos para garantizar engranajes fuertes y fiables diseñados para durar.

Errores comunes y resolución de problemas

Consejos para evitar errores de fabricación con TOPCNCPRO

Fabricar engranajes con el ángulo de presión adecuado puede ser complicado. En TOPCNCPRO, hemos visto errores comunes que pueden afectar la calidad y el rendimiento del engranaje. Aquí tienes cómo evitarlos:

- Verifique cuidadosamente las especificaciones del ángulo de presión temprano: Confirme el ángulo de presión antes de que comience el mecanizado. Una desajuste aquí conduce a un engranaje deficiente y un desgaste más rápido.

- Utilice mecanizado CNC de precisión: La avanzada maquinaria CNC de TOPCNCPRO reduce los errores de tolerancia, asegurando que cada diente coincida perfectamente con las especificaciones del diseño.

- Calibra regularmente las herramientasMantener calibrados los calibradores, micrómetros y máquinas CNC ayuda a evitar errores sutiles en los ángulos y mediciones de los dientes de engranajes.

- Aprovechar la modelización y simulación: TOPCNCPRO utiliza software para simular la operación de engranajes, detectando errores potenciales como subdientes o ángulos de presión incorrectos antes de la producción.

- Aplica las modificaciones del perfil con cuidado: Personalizamos cuidadosamente el alivio de punta y el alivio de raíz para reducir el estrés y prolongar la vida útil del engranaje sin comprometer la resistencia.

- Comunica claramente con el equipo de producción: Dibujos claros y detallados y bucles de retroalimentación evitan malentendidos que causan defectos de fabricación.

Siguiendo estos consejos y confiando en la experiencia y las herramientas de TOPCNCPRO, puedes evitar costosos errores en la fabricación de engranajes y obtener engranajes confiables y duraderos diseñados para el mercado industrial de España.

Tendencias futuras en el diseño del ángulo de presión de los engranajes

Avances en Materiales y Recubrimientos

Una gran tendencia que está moldeando los ángulos de presión de los engranajes es la mejora en materiales y recubrimientos. Materiales más resistentes como aleaciones avanzadas y compuestos significan que los engranajes pueden soportar más estrés sin necesidad de ángulos de presión súper altos para mayor resistencia. Esto abre espacio para optimizar la eficiencia y reducir el desgaste.

Las nuevas tecnologías de recubrimiento también juegan un papel crucial. Los recubrimientos que reducen la fricción y aumentan la dureza de la superficie ayudan a que los engranajes duren más y funcionen más suavemente. Estos avances permiten a los fabricantes elegir ángulos de presión que equilibran mejor la resistencia y la durabilidad que nunca.

Esto es lo que debes saber sobre estos avances:

- Aleaciones y compuestos más resistentes reducir la necesidad de dientes voluminosos y fuertes atados a ángulos de alta presión.

- Recubrimientos de baja fricción Reducir el desgaste y el calor, aumentando la vida útil y el rendimiento de la transmisión.

- Tratamientos superficiales como el nitrurado mejora la resistencia a la fatiga, haciendo que los engranajes sean más resistentes sin cambiar el ángulo de presión.

En resumen, mejores materiales y recubrimientos están cambiando la forma en que pensamos sobre los ángulos de presión de los engranajes, permitiendo que los engranajes sean más fuertes y eficientes. Para los fabricantes en España, esto significa más opciones para satisfacer las demandas de la industria, desde automoción hasta aeroespacial, equilibrando costo y durabilidad con un diseño de engranajes más inteligente.

Tendencias futuras en el diseño del ángulo de presión de los engranajes Impacto de la IA y las herramientas de simulación

Las herramientas de inteligencia artificial y simulación avanzada están cambiando la forma en que abordamos el diseño del ángulo de presión de los engranajes. Estas tecnologías nos permiten analizar el comportamiento de los engranajes bajo diferentes condiciones de manera más precisa y rápida que nunca antes.

Con software impulsado por IA, los ingenieros pueden:

- Predecir el esfuerzo de contacto y el desgaste de los engranajes antes de la producción

- Optimizar ángulos de presión para materiales y cargas específicos

- Simular el rendimiento en el mundo real incluyendo factores de ruido y eficiencia

Las herramientas de simulación como el análisis por elementos finitos (FEA) también ayudan a visualizar cómo los cambios en los ángulos de presión afectan la resistencia y durabilidad de los dientes de engranaje. Esto significa menos prototipos físicos y ajustes más rápidos durante el mecanizado de engranajes CNC.

Para los fabricantes en España enfocados en la producción de engranajes de precisión, el uso de IA y simulación reduce errores, disminuye costos y mejora la durabilidad del producto. Estas herramientas permiten decisiones de diseño más inteligentes, ayudando a cumplir con los estándares de la industria como AGMA, mientras se mantienen al día con las crecientes demandas de rendimiento.

En resumen, la IA y la simulación están ayudando a llevar el diseño de engranajes más allá de los límites tradicionales, haciendo que los ángulos de presión de los engranajes optimizados sean accesibles y confiables para las aplicaciones de alto rendimiento de hoy en día.

Tendencias futuras en el diseño del ángulo de presión de engranajes Sostenibilidad en la fabricación de engranajes

La sostenibilidad se está convirtiendo en un enfoque principal en la fabricación de engranajes, incluyendo cómo se diseñan y optimizan los ángulos de presión de los engranajes. Los fabricantes en España están impulsando la reducción de residuos, la disminución del consumo de energía y la extensión de la vida útil de los engranajes, todo ello manteniendo un rendimiento de primera categoría.

Así es como la sostenibilidad está dando forma al diseño del ángulo de presión de los engranajes:

- Engranajes de mayor duraciónElegir el ángulo de presión correcto ayuda a reducir el desgaste y el estrés de contacto, lo que significa que los engranajes necesitan menos reemplazos frecuentes. Esto reduce la demanda de fabricación y el uso de materiales.

- Materiales ecológicos: Nue recubrimientos y aleaciones ligeras combinados con ángulos de presión optimizados reducen el consumo de energía durante la operación y la producción.

- Mecanizado de bajo consumo energético: Los métodos de mecanizado de engranajes CNC de precisión reducen las tasas de desecho y minimizan la eliminación de material en exceso, estrechamente relacionados con la forma en que se cortan y mantienen los ángulos de presión.

- Reciclaje y reutilización: Diseñar engranajes con ángulos de presión estandarizados ayuda en la reparación y el reciclaje de piezas, reduciendo los residuos en los vertederos.

- Reducción de la huella de carbono: Diseños de engranajes eficientes con ángulos de presión ideales mejoran la transmisión de potencia, reduciendo los costos de combustible en los sectores automotriz y aeroespacial.

Al adoptar prácticas sostenibles en el diseño del ángulo de presión de los engranajes, los fabricantes apoyan una producción más ecológica mientras ofrecen engranajes confiables y duraderos para las industrias españolas. Este equilibrio entre rendimiento y conciencia ecológica es clave para el futuro de la tecnología de engranajes.