Servicios profesionales de fabricación de disipadores de calor forjados en frío

Tecnología avanzada de forjado en frío de precisión que ofrece un rendimiento térmico superior para iluminación LED, electrónica automotriz y aplicaciones de refrigeración de alta potencia. Experimente una conductividad térmica hasta 14% mejor en comparación con alternativas extruidas.

¿Qué es la tecnología de disipador de calor forjado en frío?

El forjado en frío es un proceso de fabricación avanzado que da forma a disipadores de calor de aluminio y cobre mediante fuerzas de compresión localizadas a temperatura ambiente, creando soluciones de gestión térmica superiores con una precisión y rendimiento inigualables.

Proceso de fabricación revolucionario

Formación a alta presión

Utiliza fuerzas de compresión extremas para dar forma a bloques de metal en geometrías complejas sin calentar, preservando las propiedades del material.

Proceso a temperatura ambiente

El forjado en frío a temperatura ambiente elimina el estrés térmico y los cambios en la estructura de grano, lo que resulta en propiedades mecánicas superiores.

Ingeniería de precisión

Logra tolerancias estrictas y configuraciones complejas de aletas de pasador con relaciones de aspecto de hasta 50:1, imposible con métodos tradicionales.

Proceso avanzado de fabricación de forjado en frío

Nuestro equipo de forja en frío de última generación y la ingeniería de precisión ofrecen disipadores de calor con un rendimiento térmico excepcional y una precisión dimensional.

Preparación del material

Los lingotes de aluminio de alta calidad 1070/6061 o cobre se cortan y preparan con precisión para el proceso de forja.

Formación a alta presión

Las prensas hidráulicas especializadas aplican hasta 400 toneladas de fuerza para dar forma a geometrías complejas de aletas con precisión.

Mecanizado de precisión

El mecanizado CNC garantiza dimensiones precisas y acabados superficiales que cumplen con las tolerancias más estrictas.

Control de calidad

Las pruebas e inspecciones exhaustivas garantizan que cada disipador de calor cumpla con las especificaciones de rendimiento.

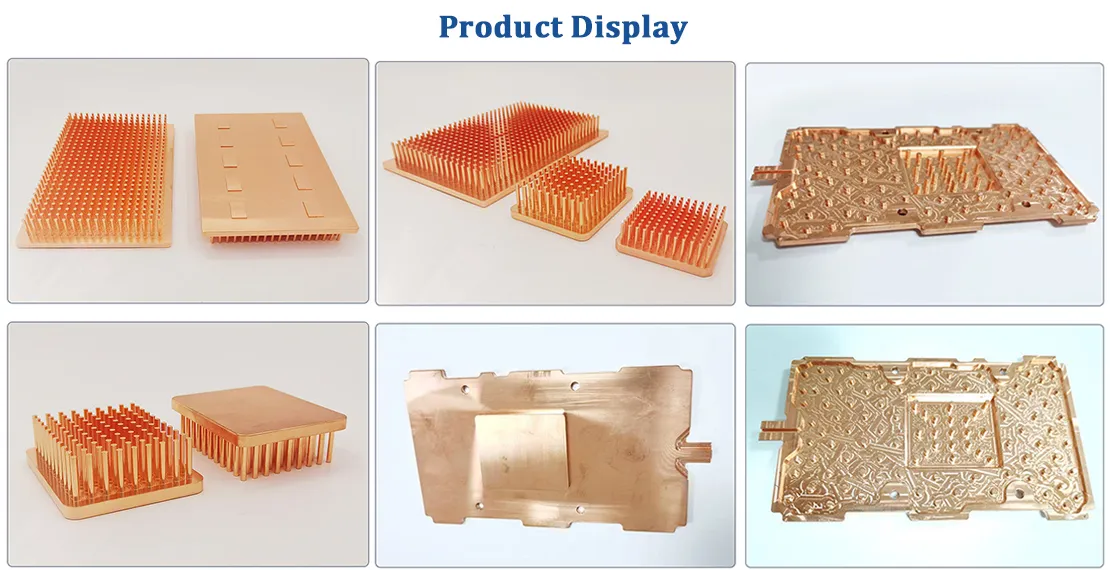

Gama de productos de disipadores de calor forjados en frío

Desde diseños de aletas de precisión hasta soluciones personalizadas de enfriamiento LED, nuestros disipadores de calor forjados en frío ofrecen una gestión térmica excepcional en diversas aplicaciones.

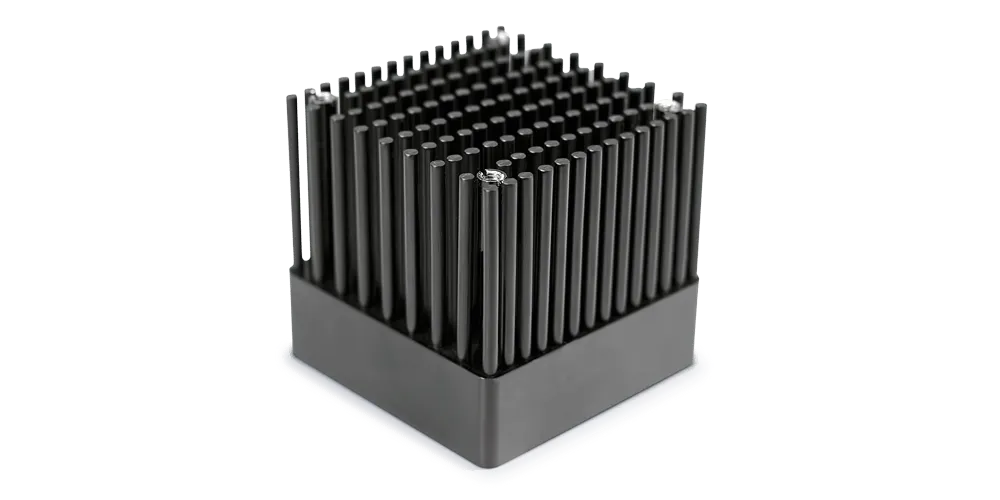

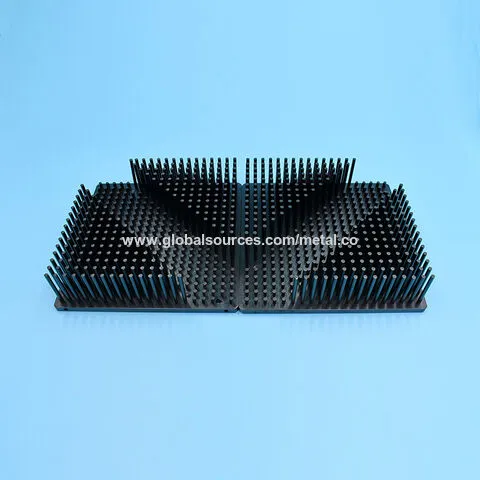

Disipadores de calor con aletas en pin

Matrices de aletas de pines de alta densidad con relaciones de aspecto excepcionales de hasta 50:1, optimizadas para aplicaciones de enfriamiento por convección forzada.

- Opciones de aluminio 1070/6061 y cobre

- Densidad de pines: 0.5-2.0 pines/cm²

- Resistencia térmica: 0.15-0.8°C/W

Disipadores de calor LED

Diseños especializados para iluminación LED de alta potencia con características de montaje integradas y rutas térmicas optimizadas.

- Rango de potencia: LEDs de 10W-200W

- Temperatura de unión: <85°C

- Opciones personalizadas de montaje

Disipadores de calor de cobre

Disipadores de calor de cobre premium forjados en frío para una conductividad térmica máxima en aplicaciones de alto rendimiento.

- Conductividad térmica: 388 W/mK

- Electrónica de Alta Potencia

- Transferencia de calor superior

Disipadores de calor de aluminio

Soluciones de aluminio ligero que ofrecen un excelente rendimiento térmico con una fabricación rentable.

- Conductividad térmica: 167-180 W/mK

- Optimización de peso

- Solución rentable

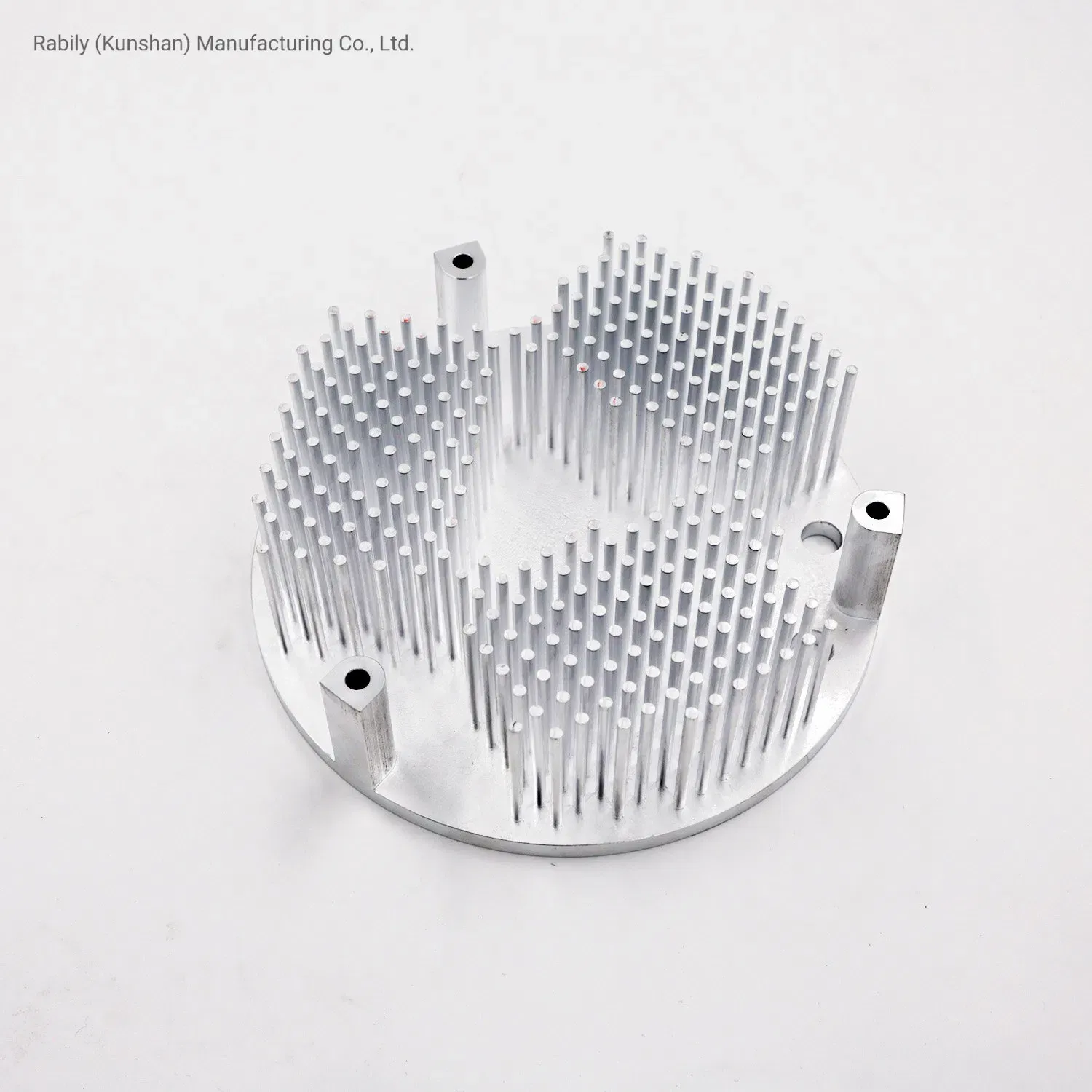

Disipadores de calor redondos

Diseños circulares optimizados para enfriamiento puntual y fuentes de calor cilíndricas con configuraciones de aletas radiales.

- Diámetro: 20-200mm

- Diseño de aleta radial

- Aplicaciones de enfriamiento puntual

Disipadores de calor con recubrimiento E

Resistencia mejorada a la corrosión con recubrimiento electrophoretic para aplicaciones en entornos adversos.

- Resistencia superior a la corrosión

- Adecuado para ambientes adversos

- Recubrimiento de grado automotriz

¿Por qué elegir disipadores de calor forjados en frío?

Los disipadores de calor forjados en frío ofrecen ventajas de rendimiento significativas sobre los métodos de fabricación tradicionales, proporcionando soluciones de gestión térmica superiores.

Comparación de rendimiento

14% Mejor que extruido

Los disipadores de calor forjados en frío demuestran que el 14% tiene una conductividad térmica mejorada en comparación con las alternativas extruidas tradicionales.

62% Mejor que la fundición

Ventaja de rendimiento significativa sobre los disipadores de calor de fundición a presión con una mejora de 62% en eficiencia térmica.

Acabado superficial superior

La forja en frío de precisión ofrece una calidad de superficie excepcional sin operaciones de mecanizado secundario.

Rendimiento térmico mejorado

Conductividad térmica superior a través de una estructura de material densa y una geometría de aletas optimizada.

Tolerancias de precisión

Logra tolerancias dimensionales precisas de ±0,05 mm sin operaciones secundarias.

Geometrías complejas

Crea patrones intrincados de aletas de pin y formas personalizadas imposibles con otros métodos.

Eficiencia de costos

La reducción de residuos de material y la eliminación de operaciones secundarias disminuyen los costos totales.

Aplicaciones de disipadores de calor forjados en frío

Desde iluminación LED de alta potencia hasta electrónica automotriz, nuestros disipadores de calor forjados en frío ofrecen una gestión térmica confiable en diversas industrias y aplicaciones.

Iluminación LED

Aplicaciones de LED de alta potencia que requieren una gestión térmica eficiente para un rendimiento y una longevidad óptimos.

- • Iluminación de calles y exteriores

- • Fijaciones industriales de gran altura

- • Faros LED para automóviles

- • Iluminación arquitectónica

Electrónica Automotriz

Gestión térmica crítica para la electrónica de potencia y sistemas de control automotrices.

- • Inversores de Vehículos Eléctricos

- • Sistemas de gestión de baterías

- • Unidades de conversión de energía

- • Electrónica de control del motor

Enfriamiento de Electrónica

Enfriamiento de alto rendimiento para aplicaciones electrónicas exigentes y dispositivos de potencia.

- • Dispositivos semiconductores de potencia

- • Amplificadores de potencia RF

- • Equipamiento de servidor y centro de datos

- • Sistemas de Control Industrial

Telecomunicaciones

Gestión térmica confiable para la infraestructura y el equipo de telecomunicaciones.

- • Equipo de Estación Base

- • Infraestructura de red

- • Amplificadores de potencia 5G

- • Equipo de Red Óptica

Energía renovable

Soluciones térmicas para sistemas de energía renovable y equipos de conversión de energía.

- • Inversores solares

- • Electrónica de Energía Eólica

- • Sistemas de Almacenamiento de Energía

- • Equipo de conexión a red

Aplicaciones industriales

Gestión térmica de alta resistencia para equipos y maquinaria industriales.

- • Accionamientos de motor y variadores de frecuencia

- • Equipo de soldadura

- • Fuentes de alimentación

- • Automatización industrial

Equipo de fabricación de última generación

Nuestro equipo avanzado de forja en frío y maquinaria de precisión garantizan una calidad y rendimiento consistentes en cada disipador de calor que fabricamos.

Sistemas Avanzados de Forjado en Frío

Sistemas de Prensas Hidráulicas

Prensas hidráulicas de capacidad de 400 toneladas con control de precisión para resultados de conformado consistentes.

Centros de mecanizado CNC

Equipo CNC de múltiples ejes para acabados precisos y operaciones secundarias.

Sistemas de Control de Calidad

Equipo de inspección y prueba automatizado que garantiza estándares de calidad consistentes.

Opciones de Material y Rendimiento

Elija entre materiales de aluminio y cobre de primera calidad optimizados para sus requisitos específicos de gestión térmica y restricciones de aplicación.

Disipadores de calor de aluminio

Conductividad térmica

167-180 W/mK

Densidad

2.7 g/cm³

Ventajas clave

- • Diseño ligero para aplicaciones sensibles al peso

- • Excelente resistencia a la corrosión

- • Solución rentable

- • Anodizado fácil y tratamientos de superficie

- • Adecuado para la mayoría de las necesidades de gestión térmica

Opciones de aleación

- • Aluminio 1070 - Alta pureza, máxima conductividad

- • Aluminio 6061 - Propiedades mecánicas mejoradas

- • Aluminio 6063 - Optimizado para procesos de extrusión

Disipadores de calor de cobre

Conductividad térmica

388 W/mK

Densidad

8.96 g/cm³

Ventajas clave

- • Conductividad térmica superior (2.3x aluminio)

- • Ideal para aplicaciones de alto flujo de calor

- • Excelente conductividad eléctrica

- • Propiedades antimicrobianas

- • Aplicaciones de rendimiento premium

Opciones de grado

- • C101 (99.99% puro) - Rendimiento térmico máximo

- • C110 (99.9% puro) - Aplicaciones de alta conductividad

- • C102 (Libre de oxígeno) - Aplicaciones electrónicas

Preguntas frecuentes

Obtén respuestas a preguntas comunes sobre la fabricación de disipadores de calor forjados en frío, especificaciones y aplicaciones.

¿Cuáles son las principales ventajas de los disipadores de calor forjados en frío sobre las alternativas extruidas?

Los disipadores de calor fabricados por conformado en frío ofrecen una conductividad térmica 14% superior a la de los disipadores de calor extruidos y un rendimiento 62% mejor que las alternativas de fundición a presión. El proceso de conformado en frío crea una estructura de material más densa, tolerancias más ajustadas (±0,05 mm) y permite geometrías complejas como aletas de pines con relaciones de aspecto de hasta 50:1, lo cual es imposible con la extrusión.

¿Qué materiales están disponibles para disipadores de calor forjados en frío?

Ofrecemos opciones tanto de aluminio como de cobre. Las aleaciones de aluminio incluyen 1070 (alta pureza), 6061 (mayor resistencia) y 6063 (formabilidad optimizada). Las calidades de cobre incluyen C101 (99.99% puro), C110 (99.9% puro) y C102 (sin oxígeno) para diferentes requisitos de rendimiento. El aluminio ofrece ventajas en peso y coste, mientras que el cobre proporciona una conductividad térmica superior (388 W/mK frente a 167-180 W/mK).

¿Cuál es el tiempo de entrega típico para la producción personalizada de disipadores de calor forjados en frío?

Los plazos de entrega varían según la complejidad y la cantidad. Los diseños estándar suelen requerir de 2 a 3 semanas para la creación de prototipos y de 4 a 6 semanas para cantidades de producción. El desarrollo de herramientas personalizadas añade de 3 a 4 semanas a los pedidos iniciales. Mantenemos inventario de configuraciones comunes para una entrega más rápida y podemos acelerar proyectos críticos con nuestras capacidades de prototipado rápido.

¿Cuáles son las limitaciones dimensionales para los disipadores de calor forjados en frío?

Nuestras capacidades de forjado en frío admiten dimensiones base desde 10mm x 10mm hasta 200mm x 200mm. La altura de las aletas de los pasadores puede alcanzar los 50mm con diámetros tan pequeños como 0,5mm. El grosor mínimo de la aleta es de 0,25mm para aluminio y 0,3mm para cobre. Se pueden lograr relaciones de aspecto máximas de 50:1 para aletas de pasador, superando con creces las capacidades de los métodos de fabricación tradicionales.

¿Cómo funcionan los disipadores de calor forjados en frío en entornos adversos?

Los disipadores de calor forjados en frío destacan en entornos exigentes. La estructura de material denso proporciona una resistencia superior a la corrosión. Los tratamientos de superficie opcionales incluyen anodizado (Tipo II/III), recubrimiento e-coat para aplicaciones automotrices, galvanizado con níquel y recubrimientos de conversión con cromo. Estos tratamientos permiten su funcionamiento en temperaturas desde -40°C hasta +150°C con una excelente resistencia a la humedad y a la niebla salina.

¿Qué estándares de calidad y certificaciones mantienen?

Nuestra instalación de fabricación mantiene la certificación ISO 9001:2015 con trazabilidad completa y documentación de calidad. Cumplimos con los estándares automotrices, incluyendo IATF 16949 para aplicaciones automotrices, cumplimiento de RoHS y REACH para requisitos ambientales, y reconocimiento UL para aplicaciones de seguridad eléctrica. Todos los materiales cuentan con certificados de prueba de fábrica y informes de inspección dimensional.

¿Puede proporcionar servicios de análisis térmico y optimización de diseño?

Sí, nuestro equipo de ingeniería proporciona un análisis térmico integral utilizando modelado CFD, simulación FEA y pruebas térmicas. Optimizamos la geometría, el espaciado y la configuración de las aletas para los requisitos específicos de su aplicación. Los servicios incluyen cálculos de resistencia térmica, mapeo de temperaturas, análisis de flujo de aire y recomendaciones de diseño para maximizar el rendimiento de enfriamiento dentro de sus limitaciones.

¿Qué operaciones secundarias están disponibles para disipadores de calor forjados en frío?

Ofrecemos un procesamiento secundario completo que incluye mecanizado CNC para orificios de montaje y características personalizadas, operaciones de taladrado y roscado, tratamientos de superficie (anodizado, recubrimiento, galvanizado), ensamblaje con materiales de interfaz térmica, integración con tubos de calor o cámaras de vapor, y soluciones de embalaje personalizadas. Esto garantiza que reciba una solución completa de gestión térmica.

¿Cómo aseguras una calidad consistente en los lotes de producción?

La garantía de calidad incluye la inspección del material entrante con informes de prueba certificados, el monitoreo del proceso con control estadístico de procesos, la verificación dimensional mediante CMM y sistemas de inspección automatizados, pruebas térmicas y validación, y la inspección final con documentación completa. Cada lote de producción incluye trazabilidad del material, informes dimensionales y validación del rendimiento térmico.

¿Cuál es la cantidad mínima de pedido para disipadores de calor forjados en frío?

Las cantidades mínimas de pedido dependen de la complejidad y los requisitos de herramientas. Para configuraciones estándar, el pedido mínimo comienza en 100 unidades. Los diseños personalizados generalmente requieren de 500 a 1000 unidades debido a los costos de herramientas. Sin embargo, ofrecemos cantidades para prototipos (5-50 unidades) para la validación y prueba del diseño. Los incentivos de precios por volumen comienzan en 5.000 unidades con reducciones de costos significativas para volúmenes anuales que superen las 25.000 unidades.