Servicios de fabricación de engranajes helicoidales

Engranajes helicoidales diseñados con precisión para un rendimiento superior, reducción de ruido y mayor capacidad de carga. Soluciones personalizadas para aplicaciones automotrices, industriales y de transmisión.

Soluciones avanzadas de engranajes helicoidales

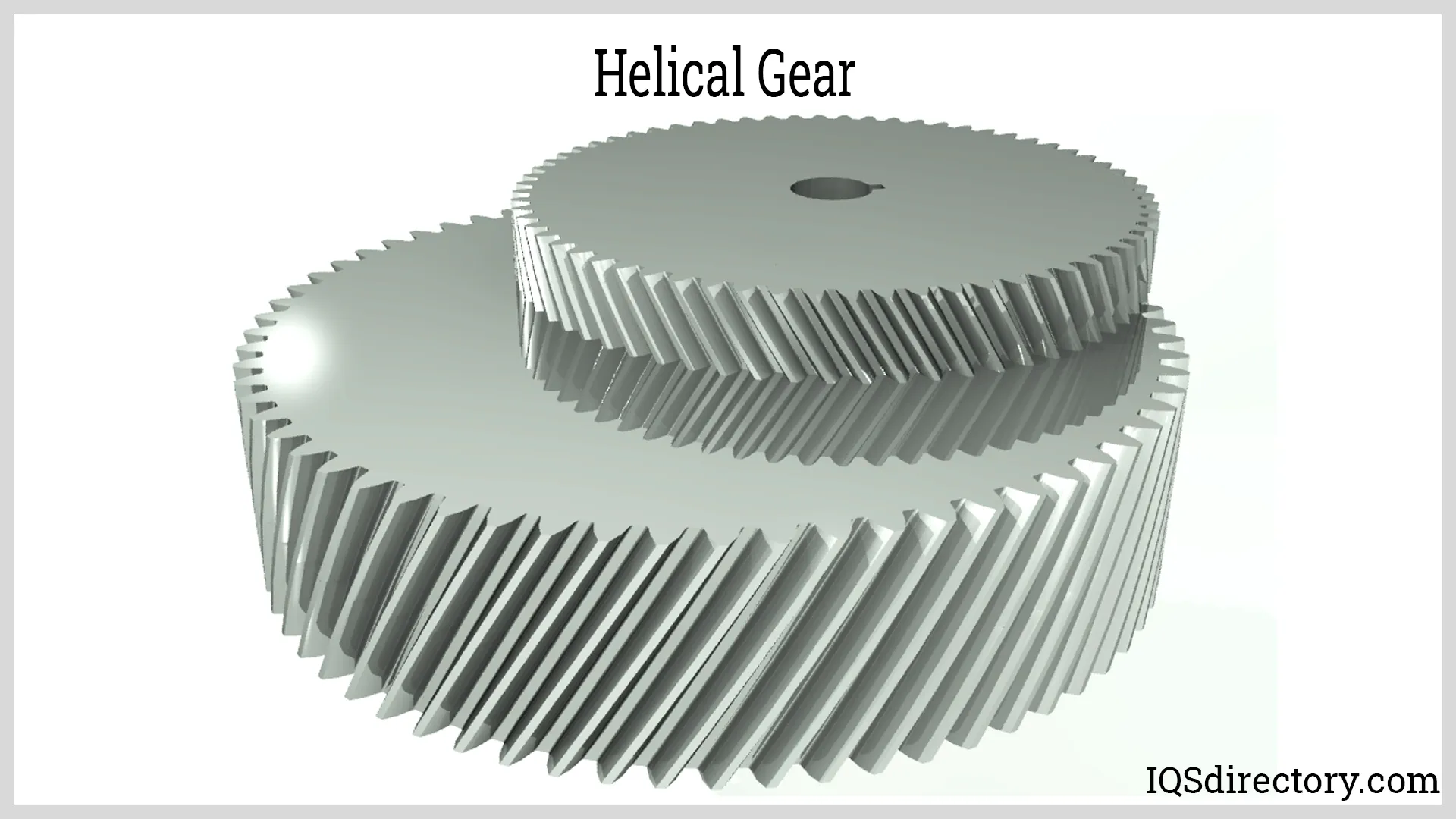

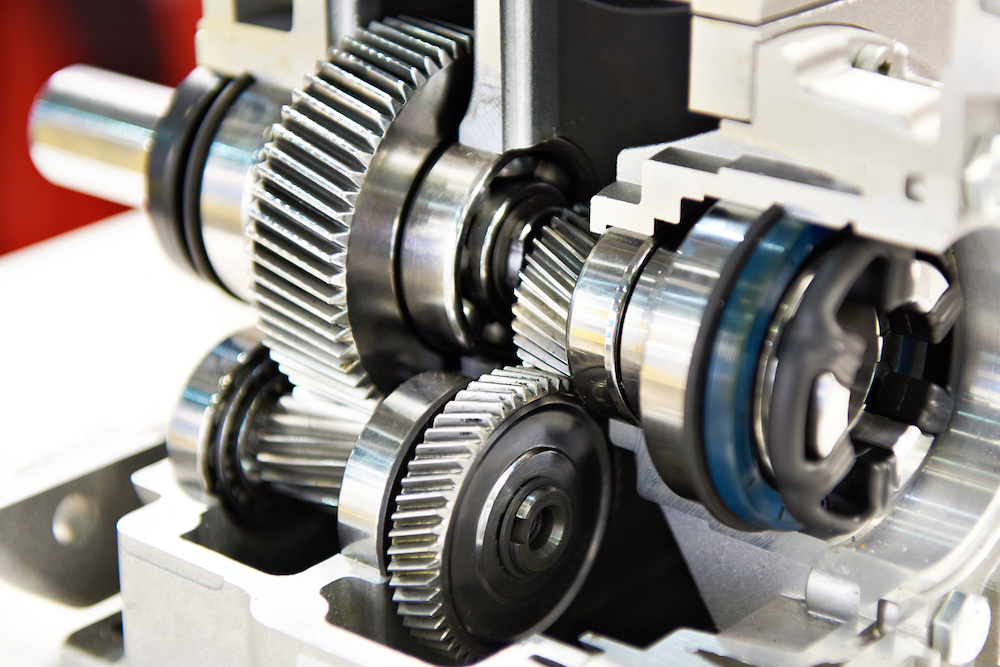

Los engranajes helicoidales representan la cúspide de la tecnología moderna de engranajes, ofreciendo características de rendimiento superiores en comparación con los engranajes rectos tradicionales. Con su diseño de dientes inclinados, los engranajes helicoidales proporcionan un funcionamiento más suave, niveles de ruido reducidos y una mayor capacidad de carga, convirtiéndolos en la opción preferida para aplicaciones de alto rendimiento en los sectores automotriz, aeroespacial e industrial.

Rendimiento superior

Mayor capacidad de carga y funcionamiento más suave que los sistemas de engranajes convencionales

Reducción de ruido

El compromiso gradual de los dientes minimiza los niveles de ruido y vibración

Diseño personalizado

Soluciones personalizadas para requisitos y limitaciones específicas de la aplicación

Gama de productos de engranajes helicoidales

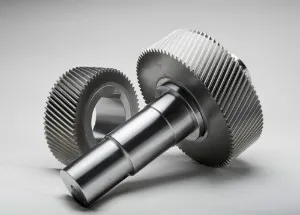

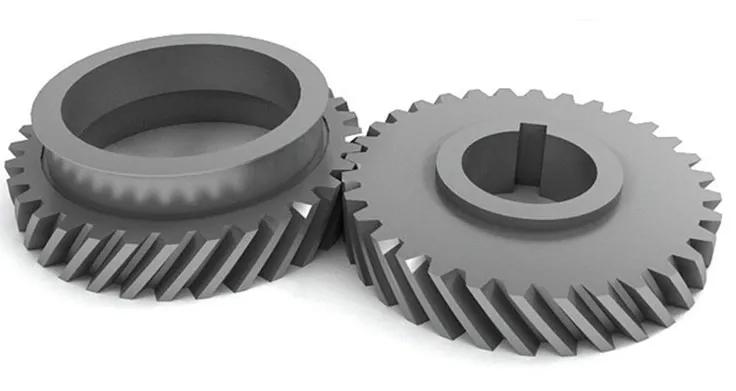

Engranajes helicoidales externos

Engranajes helicoidales externos estándar con dientes inclinados para aplicaciones en ejes paralelos. Estos engranajes proporcionan una transmisión de potencia suave con menor ruido y vibración en comparación con los engranajes rectos.

- Rango del módulo: 0.5 a 25

- Ángulos de hélice: 15° a 45°

- Grados de precisión: DIN 5-10

- Diámetro máximo: 2000mm

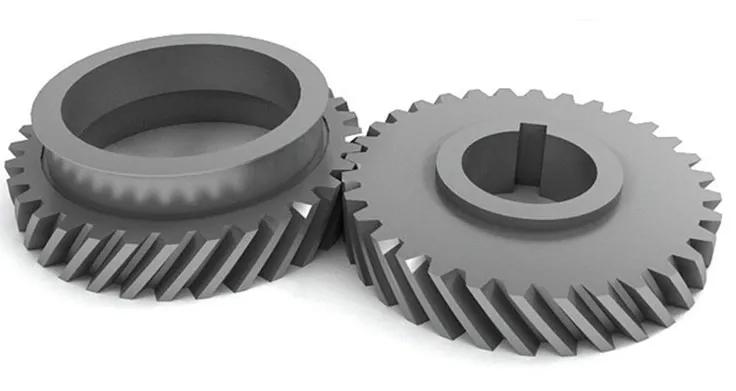

Engranajes helicoidales internos

Engranajes helicoidales internos diseñados para sistemas de engranajes planetarios y aplicaciones compactas. Estos engranajes engranan con piñones externos para crear soluciones de transmisión eficientes y que ahorran espacio.

- Diámetro interno: 50-1500mm

- Fabricación de alta precisión

- Soluciones de diseño compacto

- Aplicaciones planetarias

Engranajes helicoidales dobles

Engranajes de estilo espiga con ángulos de hélice opuestos que eliminan las fuerzas de empuje axial. Ideales para aplicaciones de alta potencia que requieren máxima estabilidad y distribución de carga.

- Elimina la fuerza axial

- Transmisión de alta potencia

- Distribución superior de carga

- Aplicaciones de alta resistencia

Engranajes helicoidales cruzados

Engranajes helicoidales especializados para aplicaciones con ejes no paralelos. Estos engranajes permiten la transmisión de potencia entre ejes en diferentes ángulos, ofreciendo flexibilidad de diseño para maquinaria compleja.

- Transmisión de eje no paralelo

- Flexibilidad angular

- Soluciones de geometría compleja

- Aplicaciones especializadas

Proceso de fabricación de precisión

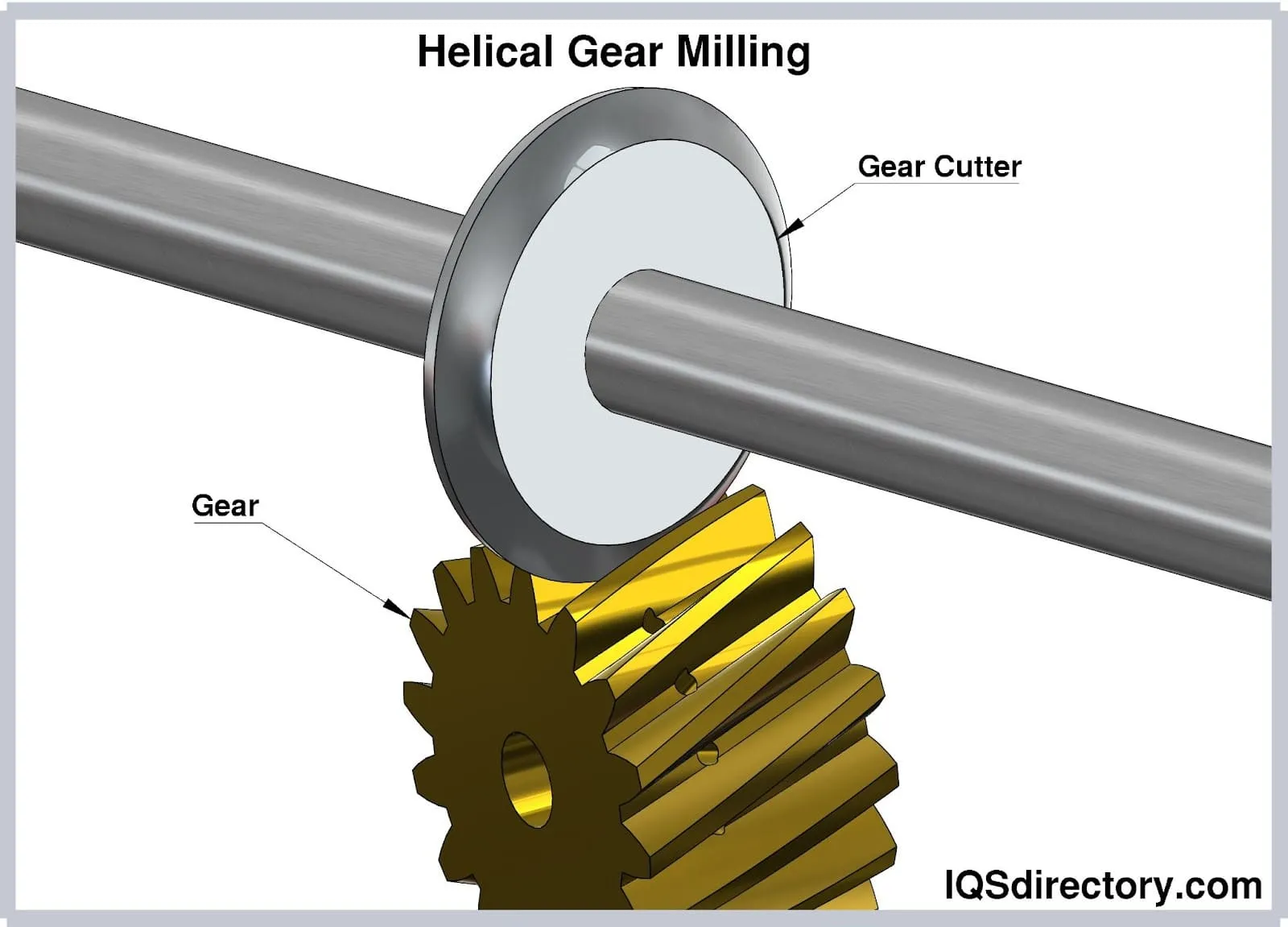

Tecnologías avanzadas de corte

Nuestra instalación de fabricación de última generación emplea las tecnologías más avanzadas de corte de engranajes helicoidales para garantizar precisión, consistencia y calidad superior en cada engranaje que producimos.

Hobbing de engranajes

Altas máquinas de engranaje CNC de alta precisión con sistemas de control avanzados para una geometría de diente y acabado superficial consistentes.

Moldeo de engranajes

Formado de precisión para engranajes internos y geometrías complejas que no se pueden lograr mediante engranado.

Cambio de marcha

Operaciones de rectificado post-curado para lograr las calidades de precisión más altas y la calidad de superficie.

Tratamiento térmico

Procesos controlados de tratamiento térmico que incluyen carburizado, templado y revenido para una distribución óptima de dureza.

Engranajes helicoidales vs engranajes rectos

Ventajas de la engranaje helicoidal

- Operación más suave y silenciosa

- Mayor capacidad de carga

- Compromiso gradual de los dientes

- Reducción de vibración y ruido

- Mejor para aplicaciones de alta velocidad

- Mayor ratio de contacto

Características de la rueda dentada recta

- Diseño simple y económico

- No hay fuerzas de empuje axial

- Proceso de fabricación más sencillo

- Costo de fabricación más bajo

- Apto para aplicaciones de baja velocidad

- Transmisión de energía directa

Métricas clave de rendimiento

Especificaciones técnicas

| Parámetro | Especificación | Tolerancia | Estándar |

|---|---|---|---|

| Rango del Módulo | 0.5 - 25 mm | ±0.01 mm | DIN 3960, ISO 1328 |

| Ángulo de hélice | 8° - 45° | ±5 arcmin | DIN 3960 |

| Ángulo de presión | 14,5°, 20°, 25° | ±2 arcmin | ISO 53, DIN 867 |

| Grado de precisión | DIN 5 - DIN 10 | Según DIN 3962 | DIN 3962, AGMA 2000 |

| Diámetro máximo | Hasta 2000 mm | ±0.02 mm | ISO 1101 |

| Ancho de la cara | 5 - 500 mm | ±0.05 mm | DIN 3962 |

| Dureza superficial | 58-65 HRC | ±2 HRC | ISO 6508 |

| Rugosidad de la superficie | Ra 0.4 - 1.6 μm | ±10% | ISO 4287 |

Opciones de material

Acero al carbono

AISI 1045, C45, S45C para aplicaciones de uso general con buena resistencia y maquinabilidad.

- • Solución rentable

- • Buenas propiedades mecánicas

- • Amplia disponibilidad

- • Templable

Acero aleado

AISI 4140, SCM440, 42CrMo4 para aplicaciones de alta resistencia y de uso intensivo.

- • Alta resistencia y dureza

- • Excelente templabilidad

- • Resistencia a la fatiga

- • Grado automotriz

Acero inoxidable

316, 17-4PH para aplicaciones resistentes a la corrosión y de grado alimentario.

- • Resistencia a la corrosión

- • Propiedades higiénicas

- • Resistencia a altas temperaturas

- • Opciones conformes a la FDA

Aleación de aluminio

6061-T6, 7075-T6 para aplicaciones ligeras y aeroespaciales.

- • Diseño ligero

- • Buena resistencia a la corrosión

- • Excelente maquinabilidad

- • Aplicaciones aeroespaciales

Opciones de tratamiento térmico

Carburización

Endurecimiento superficial para resistencia al desgaste de la superficie manteniendo la dureza del núcleo

Endurecimiento por inducción

Endurecimiento selectivo de las superficies dentales para una mayor resistencia al desgaste

Nitruración

Tratamiento superficial para mayor dureza y resistencia a la corrosión

Aplicaciones industriales

Industria Automotriz

Los engranajes helicoidales se utilizan ampliamente en transmisiones automotrices, diferenciales y cajas de transferencia para una transmisión de potencia suave y niveles reducidos de NVH.

- • Transmisiones manuales y automáticas

- • Conjuntos diferenciales

- • Transferir casos y PTOs

- • Sistemas de propulsión para vehículos eléctricos

- • Sistemas de dirección

Maquinaria industrial

Componentes críticos en cajas de engranajes industriales, reductores y sistemas de transmisión que requieren alta fiabilidad y precisión.

- • Reductores de velocidad y cajas de engranajes

- • Sistemas de transporte

- • Accionamientos de herramientas mecánicas

- • Equipo de mezcla y agitación

- • Maquinaria de impresión

Aeroespacial y Defensa

Engranajes helicoidales ligeros y de alta resistencia para motores de avión, trenes de aterrizaje y sistemas de control de vuelo.

- • Caja de cambios del motor de la aeronave

- • Transmisiones de helicóptero

- • Mecanismos de tren de aterrizaje

- • Sistemas de actuadores

- • Mecanismos satelitales

Aplicaciones marinas

Engranajes helicoidales robustos diseñados para sistemas de propulsión marina y maquinaria de cubierta en entornos de agua salada severos.

- • Caja de cambios marinas

- • Sistemas de propulsión

- • Cabrestantes y grúas

- • Caja de dirección

- • Ancla de cadena

Generación de energía

Engranajes helicoidales de alta capacidad para aerogeneradores, centrales hidroeléctricas y equipos de generación de energía térmica.

- • Caja de cambios de aerogeneradores

- • Generadores hidroeléctricos

- • La turbina de vapor impulsa

- • Sistemas de seguimiento solar

- • Generador impulsa

Robótica y Automatización

Engranajes helicoidales de precisión para articulaciones robóticas, servomotores y sistemas de fabricación automatizados que requieren alta precisión.

- • Actuadores de articulaciones del robot

- • Engranajes de motor servo

- • Actuadores lineales

- • Sistemas de automatización

- • Posicionamiento de precisión

Aseguramiento de la calidad y certificaciones

Control de calidad riguroso

Nuestro compromiso con la excelencia en la calidad garantiza que cada engranaje helicoidal cumpla con los estándares más altos de la industria mediante procedimientos exhaustivos de prueba e inspección.

Equipo de inspección

Preguntas frecuentes

Los engranajes helicoidales ofrecen varias ventajas importantes sobre los engranajes rectos: funcionan de manera más suave y silenciosa debido a un acoplamiento gradual de los dientes, pueden soportar cargas 30-50% mayores, producen menos vibraciones y son más adecuados para aplicaciones de alta velocidad. Los dientes inclinados crean una mayor relación de contacto, lo que resulta en una mayor eficiencia en la transmisión de potencia y una menor desgaste.

Los plazos de entrega varían según la complejidad y la cantidad. Para cantidades de prototipo (1-10 piezas), el plazo típico es de 2 a 3 semanas. Para cantidades de producción (más de 100 piezas), el plazo varía de 4 a 8 semanas. Los pedidos urgentes pueden ser atendidos con un procesamiento acelerado. Las geometrías complejas o materiales especiales pueden requerir tiempo adicional.

Podemos lograr grados de precisión desde DIN 5 hasta DIN 10, siendo DIN 6-7 nuestra oferta estándar para la mayoría de las aplicaciones. Para aplicaciones críticas que requieren la máxima precisión, podemos alcanzar el grado DIN 5 mediante operaciones de rectificado de precisión. La precisión alcanzable depende del tamaño del engranaje, del módulo y del proceso de fabricación utilizado.

Sí, fabricamos engranajes helicoidales tanto para la izquierda como para la derecha según sus especificaciones. La dirección de la hélice se determina por los requisitos de su aplicación y las consideraciones del engranaje acoplado. También podemos fabricar engranajes helicoidales dobles (de espiga de pescado) que eliminan las fuerzas de empuje axial para aplicaciones de alta potencia.

Para aplicaciones de transmisión automotriz, normalmente recomendamos grados de carburización como AISI 8620, 4320 o equivalentes. Estos materiales ofrecen una excelente dureza superficial para resistencia al desgaste, manteniendo la tenacidad del núcleo. Para aplicaciones de alto rendimiento, también ofrecemos grados premium como AISI 9310 o aceros aleados personalizados con protocolos específicos de tratamiento térmico.

Sí, ofrecemos servicios integrales de diseño y ingeniería de engranajes. Nuestro equipo puede ayudar con la optimización de trenes de engranajes, análisis de esfuerzos, selección de materiales y estudios de viabilidad de fabricación. Utilizamos software avanzado para el diseño de engranajes y podemos proporcionar dibujos de ingeniería detallados, modelos 3D y recomendaciones de fabricación para su aplicación específica.

Acomodamos pedidos desde piezas prototipo individuales hasta lotes de producción en volumen alto. Para prototipos y cantidades pequeñas (1-50 piezas), ofrecemos opciones de fabricación flexibles. Para cantidades de producción, el pedido mínimo generalmente comienza en 100 piezas, pero esto puede variar según la complejidad y el tamaño de los engranajes. Contáctanos para discutir tus requisitos específicos.

Mantenemos la calidad mediante controles de proceso rigurosos que incluyen monitoreo SPC, inspección 100% de dimensiones críticas, verificación de mediciones con CMM y control estadístico de procesos. Nuestro sistema de calidad certificado según ISO 9001:2015 garantiza procedimientos consistentes, y proporcionamos informes de calidad detallados que incluyen datos de inspección dimensional, certificaciones de material y documentación de trazabilidad con cada envío.