Líder en la fabricación de engranajes de tornillo de alta precisión y sistemas de engranajes de tornillo sin fin para aplicaciones industriales.

Nuestras capacidades avanzadas de fabricación ofrecen soluciones personalizadas con una calidad y fiabilidad excepcionales.

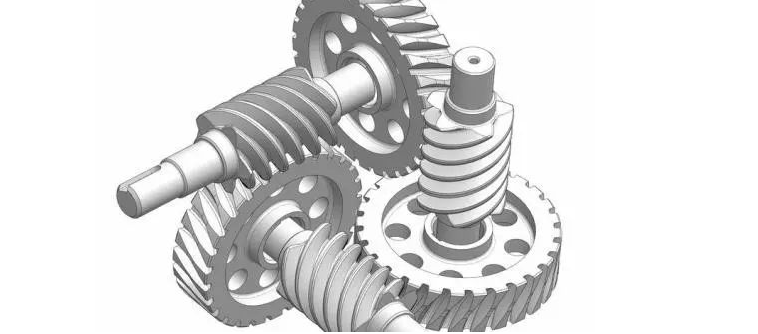

Engranajes de tornillo, también conocidos como engranajes de tornillo sin fin, representan una de las soluciones más eficientes para lograr altos ratios de reducción en espacios compactos. Nuestra experiencia en fabricación abarca desde tornillos de un solo hilo hasta configuraciones complejas de múltiples inicios, ofreciendo un rendimiento excepcional en diversas aplicaciones industriales.

Con capacidades avanzadas de mecanizado CNC, equipos de engranaje de precisión y procesos de acabado integrales, fabricamos engranajes de tornillo que cumplen con las especificaciones más exigentes en transmisión de par, precisión y durabilidad.

Nuestra instalación de fabricación de última generación emplea múltiples procesos avanzados para garantizar que cada tornillo y engranaje cumpla con las especificaciones exactas y los requisitos de rendimiento.

Nuestros centros de mecanizado CNC avanzados ofrecen una precisión excepcional tanto para tornillos de tornillo sin fin como para ruedas de tornillo sin fin. Las capacidades multiaxiales permiten geometrías complejas y tolerancias estrictas, esenciales para aplicaciones de alto rendimiento.

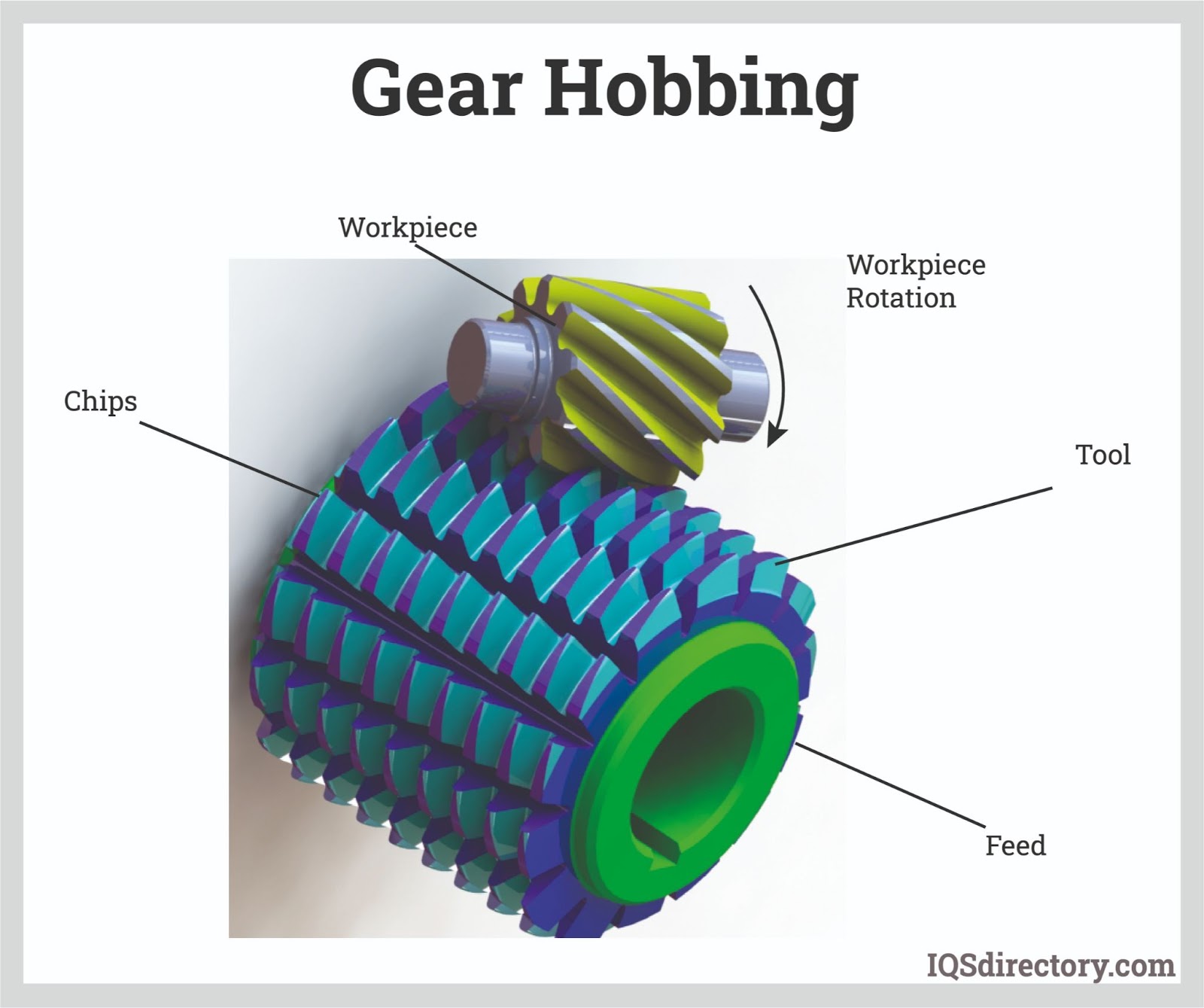

Hobbing de precisión para ruedas de tornillo con geometría de diente y acabado superficial superiores. Nuestras máquinas de hobbing admiten varios módulos y perfiles de diente.

Operaciones de rectificado de alta precisión para aplicaciones críticas que requieren un acabado superficial superior y precisión dimensional en roscas de tornillo sin fin.

Operaciones avanzadas de torneado para la producción de tornillos de tornillo con ángulos de paso precisos, formas de rosca y control dimensional en todo el proceso.

Especificaciones integrales que abarcan todos los aspectos del diseño y fabricación de engranajes de tornillo

Tanto configuraciones de un solo hilo como de múltiples hilos disponibles

Capacidad inherente de bloqueo automático para aplicaciones de seguridad

Bajas características de ruido y vibración

Altos ratios de reducción en un espacio mínimo

Los materiales premium y un control de calidad riguroso garantizan un rendimiento excepcional y una larga duración

Ofrecemos una gama completa de materiales optimizados para aplicaciones y condiciones de funcionamiento específicas. Nuestro proceso de selección de materiales considera factores como la capacidad de carga, la temperatura de funcionamiento, la resistencia a la corrosión y la rentabilidad.

Alta resistencia y durabilidad para aplicaciones exigentes

Resistencia a la corrosión para entornos adversos

Excelente resistencia al desgaste y propiedades autolubricantes

Soluciones ligeras para aeroespacial y automoción

Verificación y certificación del material entrante

Monitoreo continuo durante la fabricación

Medición de precisión y validación

Documentación de calidad completa y pruebas

Los engranajes de tornillo cumplen funciones críticas en diversas industrias, proporcionando soluciones confiables de transmisión de potencia

Nuestros engranajes de tornillo sobresalen en aplicaciones que requieren altos ratios de reducción, capacidades de auto-bloqueo y operación suave. La geometría única de los sistemas de engranajes de tornillo sin fin los hace ideales para posicionamiento de precisión y requisitos de transmisión de alta resistencia.

Los sistemas de transporte, elevadores y soluciones de almacenamiento automatizado se benefician de las altas relaciones de reducción y las propiedades de auto-bloqueo de los engranajes de tornillo.

Las máquinas CNC, los sistemas robóticos y el equipo de posicionamiento de precisión dependen de la precisión y el funcionamiento suave de nuestros engranajes de tornillo.

Equipos de minería, acerías y aplicaciones de maquinaria pesada donde el par alto y la operación confiable son requisitos críticos.

Comprender los beneficios únicos y las características de rendimiento de los sistemas de engranajes de tornillo

Logra ratios de reducción de 4:1 a 300:1 en una sola etapa, eliminando la necesidad de sistemas complejos de múltiples etapas.

El bloqueo inherente evita el retroceso, proporcionando seguridad en aplicaciones verticales y manteniendo posiciones sin energía.

La configuración en ángulo recto y las relaciones de reducción altas resultan en una huella significativamente menor en comparación con otros tipos de engranajes.

Las características de bajo ruido y vibración los hacen ideales para aplicaciones que requieren un funcionamiento silencioso.

La eficiencia varía según la relación de reducción, las condiciones de carga y la calidad de la lubricación.

Soluciones personalizadas desde el concepto hasta la producción con soporte de ingeniería integral

Nuestro proceso de fabricación personalizado comienza con una consulta detallada para entender sus requisitos específicos. Ofrecemos soporte completo en diseño, creación de prototipos y capacidades de producción a gran escala para entregar exactamente lo que su aplicación requiere.

Revisión y optimización experta de sus especificaciones

Prototipos de rápida elaboración para pruebas y validación

Producción escalable desde lotes pequeños hasta tiradas de alto volumen

Pruebas exhaustivas y documentación para cada parte

Servicios de diseño completos que incluyen modelado 3D, análisis de esfuerzos y optimización del rendimiento para los requisitos específicos de su aplicación.

Orientación experta en la selección de materiales considerando los requisitos de carga, las condiciones ambientales y los factores de optimización de costos.

Horarios de entrega confiables con soporte técnico continuo y recomendaciones de mantenimiento para un rendimiento óptimo.

Preguntas comunes sobre la fabricación y aplicaciones de engranajes de tornillo

Los engranajes de tornillo y los engranajes de tornillo sin fin son esencialmente el mismo tipo de sistema de engranajes, con la terminología que a menudo se usa indistintamente. El sistema consiste en un tornillo (engranaje similar a un tornillo) y una rueda de tornillo sin fin (engranaje), proporcionando relaciones de reducción elevadas en una configuración de ángulo recto. Algunos fabricantes distinguen “engranajes de tornillo” como engranajes helicoidales cruzados que operan a 90°, pero en aplicaciones prácticas, ambos términos se refieren a la misma tecnología de transmisión por tornillo sin fin.

Los sistemas de engranajes con tornillo pueden lograr relaciones de reducción desde 4:1 hasta 300:1 en una sola etapa. Las relaciones comunes incluyen 10:1, 15:1, 20:1, 30:1, 40:1, 50:1, 60:1 y 100:1. La relación específica depende del número de hilos en el tornillo y del número de dientes en la rueda de tornillo. Relaciones más altas resultan en menor eficiencia, pero proporcionan mayor multiplicación de par y capacidad de bloqueo propio.

La eficiencia de la engranaje de tornillo sin fin es menor (30-98% dependiendo de la relación) porque la transmisión de potencia ocurre a través de contacto deslizante en lugar de contacto rodante. Esta acción de deslizamiento genera más fricción y calor, especialmente en relaciones de reducción más altas. Sin embargo, este contacto deslizante también proporciona los beneficios de un funcionamiento suave, silencioso y capacidad de auto-bloqueo. La lubricación adecuada y la selección de materiales pueden optimizar la eficiencia dentro de las limitaciones inherentes al diseño.

La combinación de materiales óptima generalmente implica un tornillo sin fin de acero endurecido junto con una rueda de tornillo de bronce o latón. El tornillo de acero proporciona durabilidad y resistencia al desgaste, mientras que la rueda de bronce más blanda acomoda pequeñas desalineaciones y ofrece buenas características de deslizamiento. Para aplicaciones de alta carga, ambos componentes pueden estar hechos de acero endurecido. Las combinaciones de acero inoxidable se utilizan en entornos corrosivos, mientras que las aleaciones de aluminio son adecuadas para aplicaciones ligeras.

El bloqueo automático es beneficioso cuando necesitas mantener la posición sin energía continua, prevenir el retroceso o garantizar la seguridad en aplicaciones verticales. Las aplicaciones como ascensores, polipastos, plataformas ajustables y sistemas de posicionamiento generalmente requieren bloqueo automático. La capacidad de bloqueo automático depende del ángulo de avance del tornillo sin fin; en general, ángulos de avance por debajo de 5-7° proporcionan un bloqueo automático confiable, mientras que ángulos mayores pueden requerir mecanismos de frenado adicionales.

Los plazos de entrega varían según la complejidad y la cantidad. Los engranajes personalizados simples suelen requerir de 3 a 4 semanas, mientras que los tornillos sin fin complejos de múltiples arranques o ensamblajes grandes pueden tardar de 6 a 8 semanas. Los prototipos a menudo pueden entregarse en 1 a 2 semanas. Los pedidos urgentes pueden ser atendidos con una programación acelerada. Las modificaciones estándar a diseños existentes generalmente tienen plazos de entrega más cortos que los diseños completamente personalizados que requieren nuevas herramientas.

El mantenimiento regular incluye monitoreo de lubricación, cambios de aceite periódicos y inspección de patrones de desgaste. Dado que los engranajes de tornillo sin fin funcionan mediante contacto deslizante, una lubricación adecuada es fundamental para la longevidad. Los aceites de engranajes sintéticos suelen ofrecer un mejor rendimiento que los aceites minerales. Inspeccione el contacto de engranajes, patrones de desgaste inusuales y mantenga temperaturas de funcionamiento adecuadas. La mayoría de los sistemas requieren cambios de aceite cada 2000-5000 horas de operación, dependiendo de la carga y las condiciones ambientales.