Services professionnels de fabrication de dissipateurs de chaleur extrudés

Technologie d'extrusion d'aluminium de pointe dans l'industrie offrant des solutions thermiques rentables avec des performances supérieures, une flexibilité de conception et une fiabilité éprouvée pour diverses applications.

Pourquoi choisir des dissipateurs de chaleur extrudés ?

Les dissipateurs de chaleur en aluminium extrudé représentent la solution de gestion thermique la plus largement adoptée dans l'industrie, offrant un équilibre optimal entre performance, rentabilité et efficacité de fabrication.

Cost-Effective

Méthode de fabrication de dissipateurs de chaleur la plus économique avec des coûts d'outillage minimaux et une haute efficacité de production.

Conception légère

La construction en aluminium offre d'excellentes performances thermiques tout en maintenant un impact de poids minimal.

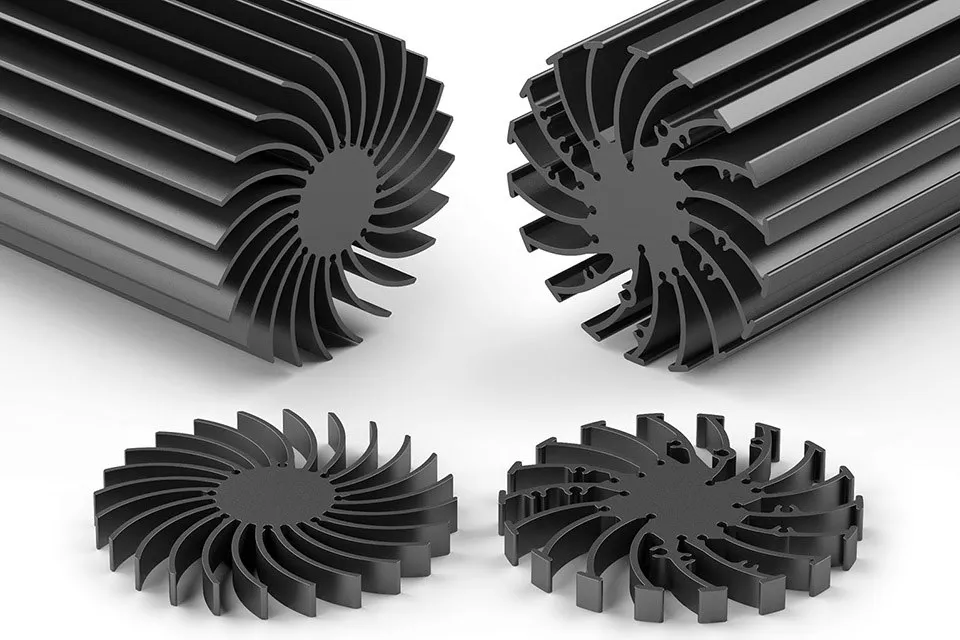

Flexibilité de conception

Large gamme d'options de profil allant de simples ailettes droites à des géométries complexes pour un refroidissement optimisé.

Production rapide

Capacités de prototypage rapide et de production en grande série avec une qualité constante et une précision dimensionnelle.

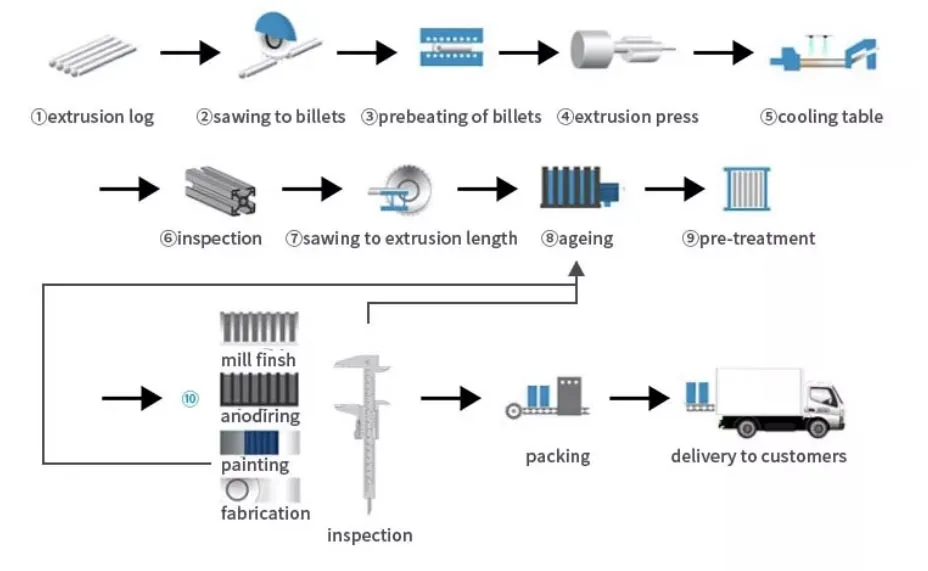

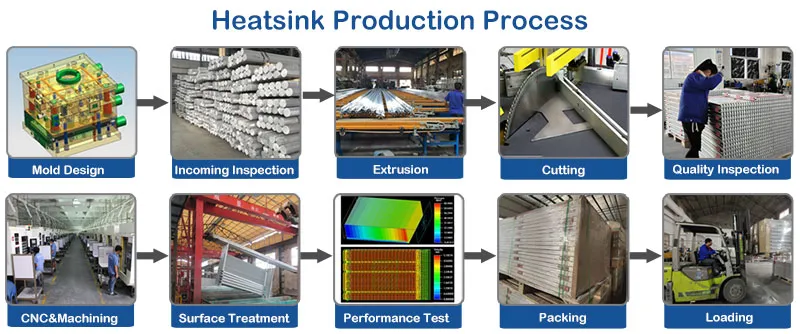

Process avancé d'extrusion d'aluminium

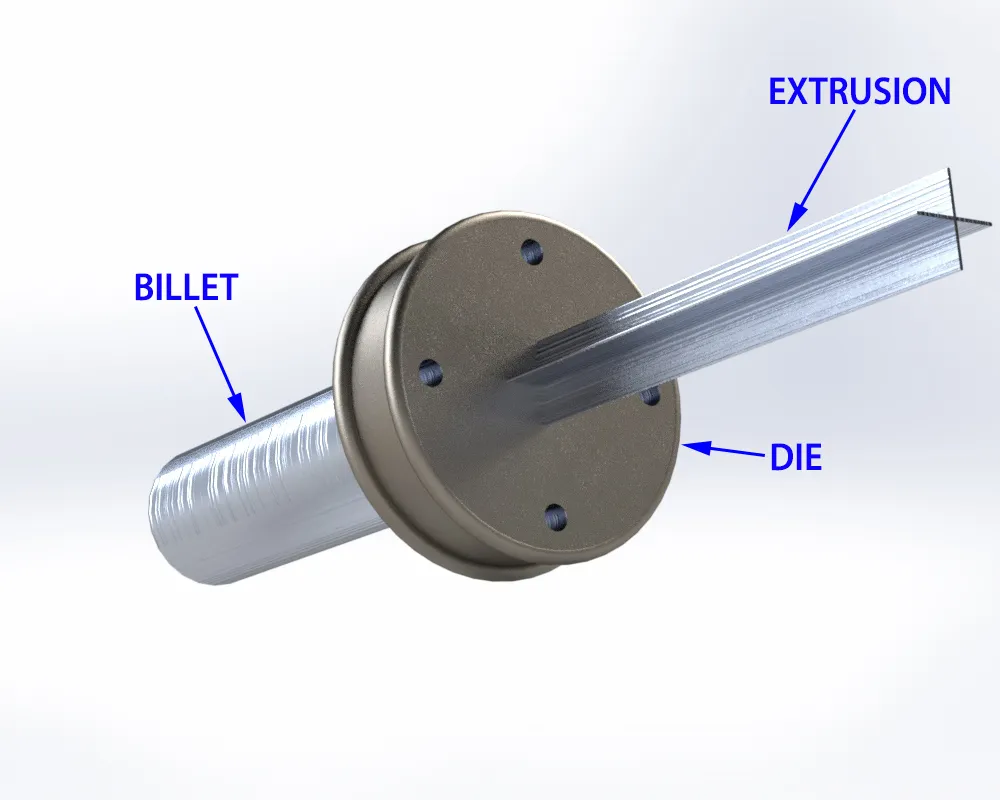

Notre technologie d'extrusion de pointe transforme les lingots d'aluminium en profils de dissipateurs de chaleur de précision grâce à des processus de formage à haute température contrôlés.

Technologie d'extrusion de précision

Préparation du billet

Les lingots d'aluminium (alliage 6061/6063) sont chauffés à 520-540°C pour une malléabilité et des caractéristiques de flux optimales.

La Formation

Les vérins hydrauliques à haute pression forcent l'aluminium fondu à travers des matrices en acier de précision pour créer la forme de profil souhaitée.

Refroidissement & Finition

Processus de refroidissement contrôlé suivi d'applications de découpe de précision, d'usinage et de traitement de surface.

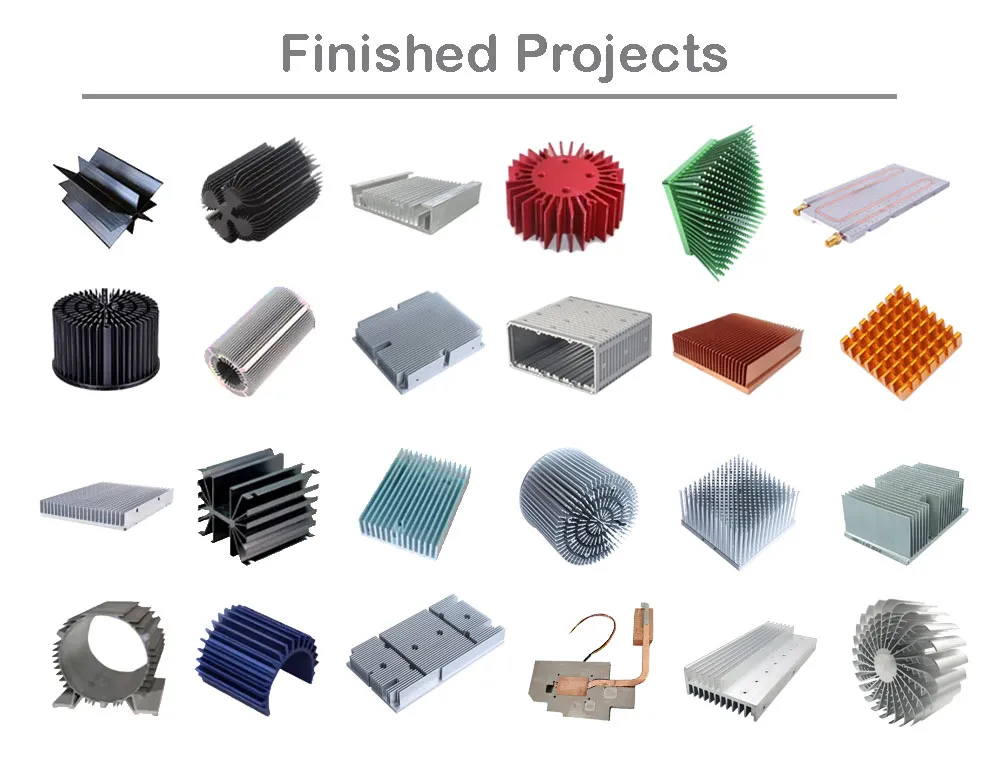

Solutions complètes de dissipateurs de chaleur extrudés

Des profils standard aux conceptions personnalisées complexes, nos capacités d'extrusion couvrent l'ensemble des besoins en gestion thermique dans tous les secteurs.

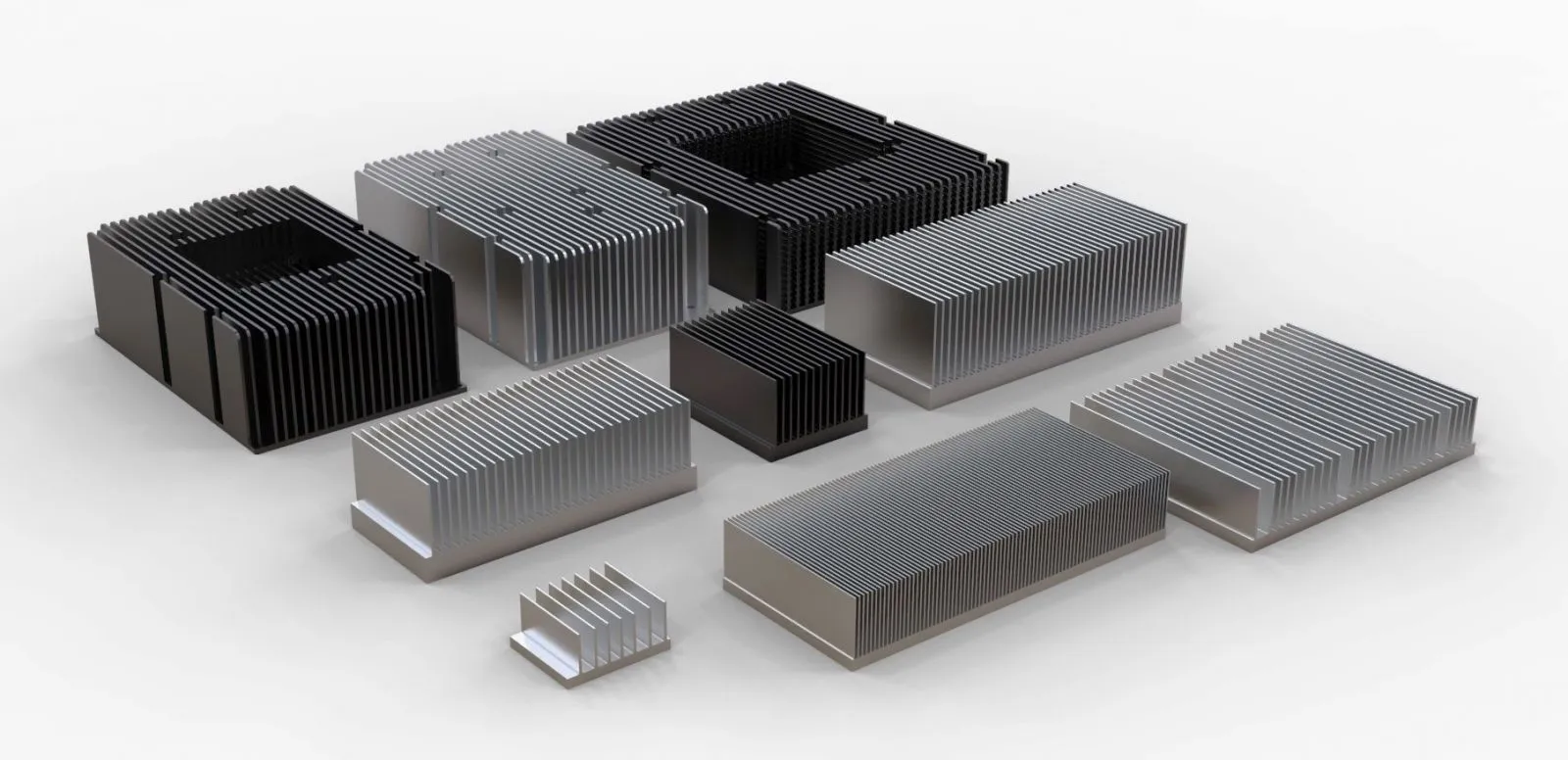

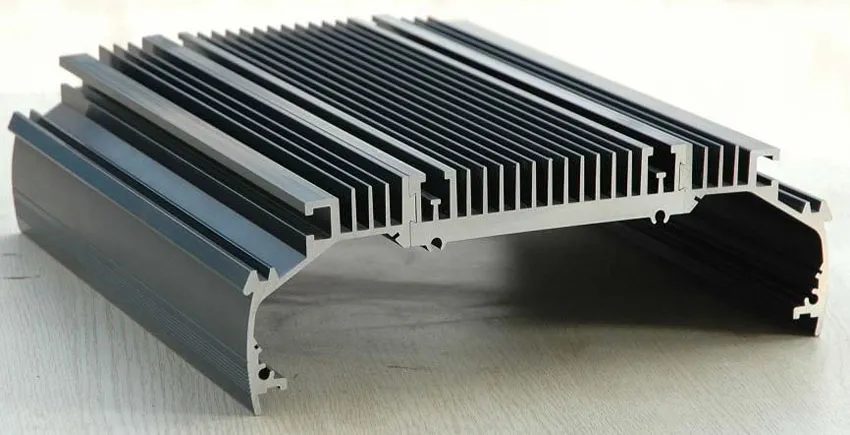

Ailettes de refroidissement à aile droite

Conceptions standard de dissipateurs linéaires offrant des performances thermiques fiables pour les applications générales de refroidissement électronique.

- Hauteurs de fin : 10-100 mm

- Épaisseur de base : 2-20 mm

- Anodisation standard disponible

Refroidisseurs de profil personnalisé

Profils conçus avec des géométries de aile optimisées pour améliorer la performance thermique et l'efficacité spatiale.

- Géométries complexes

- Fonctionnalités de montage intégrées

- Conception spécifique à l'application

Grand profils d'extrusion

Dissipateurs de chaleur à haute capacité pour des applications industrielles nécessitant d'importantes capacités de dissipation thermique.

- Largeurs jusqu'à 600 mm

- Options de densité élevée de nervures

- Performance de qualité industrielle

Spécifications techniques et capacités

Données techniques complètes concernant nos capacités de fabrication de dissipateurs de chaleur extrudés

Propriétés du matériau

Tolérances de fabrication

Capacités de production

Industry Applications

Les dissipateurs de chaleur extrudés offrent des solutions de gestion thermique fiables dans divers secteurs, de l'électronique grand public à l'équipement industriel.

Électronique & Informatique

- Refroidissement du CPU et du GPU

- Équipement de serveur et de centre de données

- Électronique grand public

- Modules d'alimentation

Systèmes d'éclairage LED

- Modules LED haute puissance

- Éclairage de rue et d'aire

- Éclairage architectural

- Éclairages industriels

Électronique automobile

- Composants de véhicules électriques

- Inverseurs de puissance

- Systèmes de refroidissement ECU

- Systèmes d'infodivertissement

Extrusion vs. Méthodes de Fabrication Alternatives

Comprendre les avantages de la technologie d'extrusion par rapport à d'autres procédés de fabrication de dissipateurs de chaleur

| Méthode de fabrication | Efficacité des coûts | Vitesse de production | Flexibilité de conception | Performance thermique | Applications typiques |

|---|---|---|---|---|---|

| Extrusion en aluminium | Électronique générale, éclairage LED, appareils grand public | ||||

| Forge à froid | Applications à haute puissance, automobile, refroidissement de précision | ||||

| Fin effilée | Refroidissement à haute densité, espaces compacts, applications haut de gamme | ||||

| Fonderie sous pression | Formes complexes, fonctionnalités intégrées, performance modérée |

Pourquoi l'extrusion domine le marché

Avantages clés

- Coût le plus bas par unité pour la plupart des applications

- Fabrication rapide d'outillage et démarrage rapide de la production

- Excellente cohérence dimensionnelle

- Déchet minimal de matériau

- Large gamme de profils standard disponibles

Considérations

- Limitée aux formes de profil en 2D

- Limitations de l'épaisseur de la finition (minimum ~0,8 mm)

- Moins adapté aux applications de flux de chaleur très élevé

- Les alliages d'aluminium standard limitent la conductivité thermique

Services de conception et d'ingénierie personnalisées

Notre équipe d'ingénierie spécialisée offre un support complet en conception, du concept à la production, garantissant des performances thermiques optimales pour vos exigences spécifiques.

Support de conception de bout en bout

Analyse thermique et modélisation

Simulation CFD avancée et modélisation thermique pour optimiser la géométrie du dissipateur de chaleur afin d'obtenir une efficacité de refroidissement maximale.

Conception de profil personnalisé

Profils d'extrusion sur mesure conçus pour répondre à des contraintes thermiques, mécaniques et d'espace spécifiques.

Prototypage rapide

Développement et test rapides de prototypes pour valider la performance thermique avant l'engagement dans la production complète.

7-14 Jours

Délai de livraison typique du prototype pour des conceptions de complexité standard

Ingénieur dédié

Gestionnaire de projet personnel assigné à chaque projet de conception personnalisé

Certifié ISO 9001

Système de gestion de la qualité garantissant des normes de conception et de production cohérentes

Options de traitement de surface et de finition

Améliorez la performance thermique, la résistance à la corrosion et l'esthétique avec nos services de finition complets

Anodisation

Résistance à la corrosion améliorée et emissivité thermique améliorée. Disponible en finition naturelle, noire et colorée.

- • Type II & Type III disponibles

- • Épaisseur : 5-25 μm

- • Rayonnement thermique amélioré

Anodisation noire

Propriétés optimales de rayonnement thermique avec une apparence noire professionnelle. Idéal pour les applications LED et électroniques.

- • Émissivité : 0,85-0,90

- • Cohérence de la couleur uniforme

- • Dissipation de chaleur améliorée

Peinture en poudre

Revêtement protecteur durable disponible en plusieurs couleurs et textures. Excellent pour les applications extérieures et industrielles.

- • Large choix de couleurs

- • Excellente durabilité

- • Protection de l'environnement

Usinage

Usinage CNC de précision pour trous de montage, rainures et caractéristiques personnalisées. Maintient des tolérances dimensionnelles strictes.

- • Modèles de trous de montage

- • Rainures/Canaux personnalisés

- • Tolérances de précision

Questions fréquemment posées

Réponses d'experts aux questions courantes sur la fabrication et les applications de dissipateurs de chaleur extrudés

Les dissipateurs de chaleur extrudés offrent le meilleur rapport coût-performance dans l'industrie de la gestion thermique. Les principaux avantages incluent : (1) le coût de fabrication le plus bas par unité pour la plupart des applications, (2) une mise en production rapide avec des exigences minimales en outillage, (3) une excellente cohérence dimensionnelle et une répétabilité, (4) une large gamme de profils standard facilement disponibles, (5) une intégration aisée des caractéristiques de montage et des géométries personnalisées. Bien qu'ils ne puissent pas atteindre la performance thermique la plus élevée des dissipateurs de chaleur sciés ou forgés, les dissipateurs extrudés offrent le meilleur équilibre entre performance, coût et facilité de fabrication pour la majorité des applications de gestion thermique.

Les alliages les plus couramment utilisés sont le 6061-T6 et le 6063-T5, tous deux offrant une excellente extrudabilité et des propriétés thermiques. Le 6061-T6 offre une résistance plus élevée (conductivité thermique de 205 W/mK) et est préféré pour les applications structurelles nécessitant une intégrité mécanique. Le 6063-T5 propose une conductivité thermique légèrement meilleure (201 W/mK) et une finition de surface supérieure, ce qui le rend idéal pour les applications où l'apparence est importante. Les deux alliages offrent une excellente résistance à la corrosion, une bonne machinabilité pour les opérations secondaires et des caractéristiques d'écoulement optimales lors du processus d'extrusion. Le choix entre eux dépend des exigences spécifiques en matière de résistance, des performances thermiques et des spécifications de finition.

L'extrusion est intrinsèquement un procédé en 2D, ce qui signifie que le profil en coupe reste constant tout au long de la longueur. Les principales limitations incluent : (1) une épaisseur minimale de aile d'environ 0,8 mm en raison des contraintes de la matrice, (2) des limitations de rapport d'aspect - des ailettes très hautes et fines peuvent provoquer des déformations de la matrice, (3) des angles de tirage peuvent être nécessaires pour des caractéristiques internes complexes, (4) aucune caractéristique en 3D comme des ailettes à broche ou des sections transversales variables le long de la longueur, (5) les sections creuses nécessitent une conception soigneuse pour éviter la déformation de la matrice. Malgré ces contraintes, l'extrusion offre une flexibilité de conception remarquable dans l'espace des profils 2D, permettant des arrangements complexes d'ailettes, des caractéristiques de montage intégrées et des chemins thermiques optimisés.

La dimensionnement des dissipateurs de chaleur nécessite l'analyse de plusieurs facteurs : (1) La dissipation totale de puissance et la densité de flux thermique, (2) La montée en température autorisée des composants, (3) Les conditions de température ambiante et de flux d'air, (4) L'espace de montage disponible et les contraintes de poids, (5) Les exigences en termes de coût et de volume de fabrication. Notre équipe d'ingénieurs fournit une analyse thermique complète utilisant la modélisation CFD pour optimiser l'espacement des ailettes, leur hauteur et l'épaisseur de la base. En général, les applications de convection naturelle nécessitent des surfaces plus grandes avec un espacement des ailettes plus large (3-6mm), tandis que la convection forcée permet des agencements d'ailettes plus denses (espacement de 1,5-3mm). Nous recommandons de commencer par vos exigences thermiques et contraintes d'espace, puis nos ingénieurs peuvent proposer des profils d'extrusion optimaux.

L'anodisation noire offre la meilleure amélioration thermique, augmentant l'émissivité d'environ 0,05 (aluminium brut) à 0,85-0,90, améliorant considérablement le transfert de chaleur radiatif. Ce traitement est particulièrement bénéfique pour : (1) les applications de convection naturelle où la radiation contribue de manière significative à la dissipation thermique, (2) les applications à haute température (>80°C), (3) les applications LED où des exigences thermiques et esthétiques existent. L'anodisation claire offre une protection contre la corrosion avec une amélioration modérée de l'émissivité (0,70-0,75). La peinture en poudre offre une protection environnementale mais peut légèrement réduire la performance thermique. Pour les applications de convection forcée avec un bon flux d'air, l'impact du traitement de surface est minimal, et les considérations de coût peuvent favoriser l'aluminium brut avec un nettoyage de base.

Les délais varient en fonction de la complexité et du niveau de personnalisation : (1) Profils standard avec découpe uniquement : 1-2 semaines, (2) Nouveaux moules d'extrusion personnalisés : 3-4 semaines pour la conception et la fabrication, (3) Première série de production : 2-3 semaines après la réalisation du moule, (4) Commandes répétées : 1-2 semaines en fonction du volume. Les quantités minimales de commande commencent généralement à 30 mètres linéaires pour les profils personnalisés, bien que cela varie selon la complexité. Pour des quantités de prototype, nous pouvons souvent fournir de courtes longueurs issues de séries de qualification. Les profils standard peuvent avoir des MOQs plus faibles. Les opérations secondaires (usinage, anodisation) ajoutent 1-2 semaines aux délais. Nous maintenons un stock de profils courants pour soutenir une livraison plus rapide pour les configurations standard.

Le classement des performances thermiques suit généralement : rainurée ≥ forgée > extrudée > moulée. Les dissipateurs de chaleur extrudés atteignent typiquement 70-85 % de la performance thermique des conceptions rainurées équivalentes, principalement en raison des limitations d'épaisseur des ailettes et de la densité plus faible des ailettes. Cependant, cette différence de performance importe souvent moins que le coût et la facilité de fabrication dans les applications réelles. Les dissipateurs extrudés excellent lorsque : (1) des exigences thermiques modérées permettent des performances adéquates, (2) l'optimisation des coûts est cruciale, (3) de grands volumes nécessitent une efficacité de fabrication, (4) des modifications de conception sont probables lors du développement. Pour des applications à forte densité de flux thermique (>5 W/cm²), des dissipateurs rainurés ou forgés peuvent être nécessaires, mais les solutions extrudées répondent efficacement à la majorité des besoins en refroidissement électronique.

Notre système de qualité certifié ISO 9001 comprend plusieurs points de contrôle : (1) Certification des matériaux entrants garantissant la composition appropriée de l'alliage et les propriétés thermiques, (2) Qualification des moules avec vérification dimensionnelle et tests thermiques, (3) Contrôle statistique de processus lors de la production en surveillant les dimensions critiques, (4) Inspection du premier article pour chaque lot de production, (5) Inspection finale incluant des vérifications dimensionnelles et une évaluation visuelle de la qualité, (6) Tests de validation des performances thermiques pour les applications critiques. Nous maintenons des registres de traçabilité détaillés reliant les lots de matériaux aux produits finis. Pour les applications nécessitant une vérification des performances thermiques, nous pouvons fournir des tests de résistance thermique selon les normes ASTM ou des protocoles spécifiques au client.

Oui, les dissipateurs de chaleur extrudés accueillent facilement des opérations secondaires pour ajouter des fonctionnalités : (1) usinage CNC pour des trous de montage de précision, inserts filetés et rainures personnalisées, (2) perçage et taraudage pour le montage de composants, (3) fraisage pour des rainures de matériau d'interface thermique ou des cavités pour composants, (4) sections pliées ou formées pour l'optimisation de l'espace, (5) opérations d'assemblage incluant l'insertion de tubes heat pipe, le montage de ventilateurs ou la construction en plusieurs pièces. Ces opérations permettent aux dissipateurs de chaleur extrudés de répondre à des exigences d'application complexes tout en conservant les avantages de coût du procédé d'extrusion. Notre équipe d'ingénierie peut concevoir des caractéristiques dans l'extrusion initiale pour minimiser les besoins en opérations secondaires et optimiser la rentabilité globale.

Nos dissipateurs de chaleur extrudés respectent les principales normes internationales : (1) conformité RoHS pour tous les matériaux et traitements de surface, (2) conformité au règlement REACH pour les marchés européens, (3) reconnaissance UL pour les alliages d'aluminium et les processus d'anodisation, (4) normes de l'industrie automobile (IATF 16949) pour les applications automobiles, (5) déclaration sur les minerais de conflit pour la transparence de la chaîne d'approvisionnement. Les matériaux proviennent de fournisseurs certifiés avec une documentation de traçabilité complète. La gestion environnementale suit les normes ISO 14001, avec des programmes de recyclage pour les déchets d'aluminium. Pour des applications spécifiques, nous pouvons fournir des certifications supplémentaires telles que les normes aéronautiques (AS9100) ou la conformité aux dispositifs médicaux (ISO 13485). Tous les traitements de surface utilisent des procédés respectueux de l'environnement avec des protocoles appropriés de gestion des déchets.