Ailettes de refroidissement en alliage moulé Manufacturing

Technologie de moulage sous pression de précision pour des dissipateurs de chaleur à géométrie complexe. Production en grande série avec une rentabilité exceptionnelle et des performances thermiques supérieures pour les applications automobiles, électroniques et LED.

Pourquoi choisir des dissipateurs de chaleur en moulage sous pression ?

La technologie de moulage sous pression offre des avantages inégalés pour la fabrication de dissipateurs de chaleur, offrant des performances supérieures, une rentabilité et une flexibilité de conception.

Géométries complexes

Créer des structures internes complexes et des motifs de nageoires sophistiqués impossibles avec d'autres méthodes de fabrication.

Économique

Réduisez les coûts jusqu'à 30% par rapport aux alternatives usinées, en particulier pour les productions en grande série.

Prêt à grand volume

Optimisé pour des productions de plus de 5 000 pièces avec une qualité constante et des délais de réalisation rapides.

Finition supérieure

Obtenez une finition de surface excellente et une cohérence dimensionnelle avec un minimum de post-traitement requis.

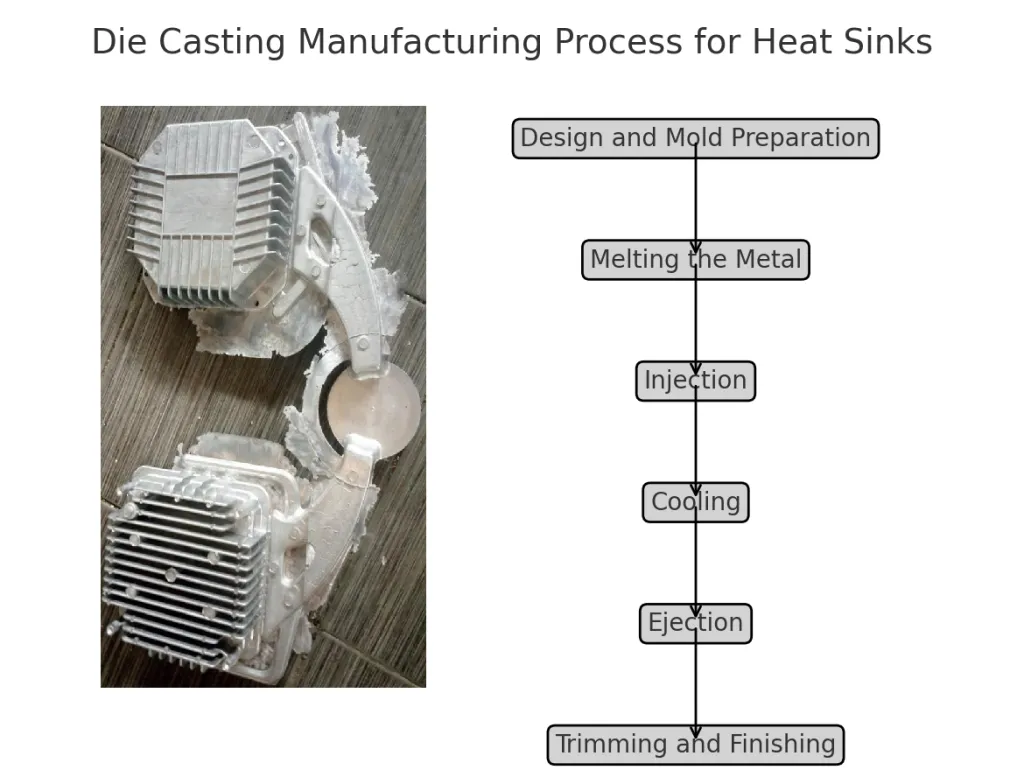

Processus de fabrication par moulage sous pression

Notre procédé avancé de moulage sous pression garantit précision, qualité et efficacité dans chaque dissipateur de chaleur que nous fabriquons.

Technologie de moulage sous pression de précision

Notre procédé de moulage sous pression consiste à injecter de l'aluminium fondu ou de l'alliage de zinc dans des moules en acier de précision sous haute pression. Cela crée des dissipateurs de chaleur avec une précision dimensionnelle exceptionnelle et une qualité de surface remarquable.

Préparation du moule

Les moules en acier de précision sont préchauffés et préparés pour la coulée

Metal Injection

Le métal en fusion est injecté sous haute pression dans la cavité du moule

Refroidissement & Éjection

Refroidissement rapide suivi d'une éjection précise et d'une finition

Conception & Outillage

Conception de moules personnalisés et fabrication d'outillages de précision

Fusion du métal

Aluminium ou zinc chauffé à la température optimale de moulage

Moulage sous haute pression

Métal en fusion injecté sous une pression extrême

Contrôle de qualité

Processus d'inspection et de finition rigoureux

Options de matériaux

Choisissez parmi des alliages d'aluminium et de zinc, chacun offrant des avantages uniques pour des applications et des exigences de performance spécifiques.

Aluminium moulé sous pression

A380, ADC12, Alliages A383

Avantages clés :

- Excellente conductivité thermique

- Construction légère

- Résistant à la corrosion

- Bonne machinabilité

Zinc Die Cast

ZA-8, ZA-12, Alliages Zamak

Avantages clés :

- Température de moulage inférieure

- Excellente stabilité dimensionnelle

- Protection supérieure contre les EMI/RFI

- Outils économiques

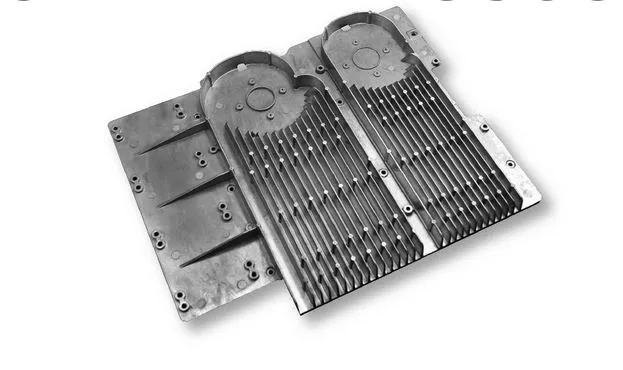

Produits de dissipateurs de chaleur en moulage sous pression

Notre gamme complète de dissipateurs de chaleur en moulage sous pression couvre diverses applications et industries avec des capacités de conception sur mesure.

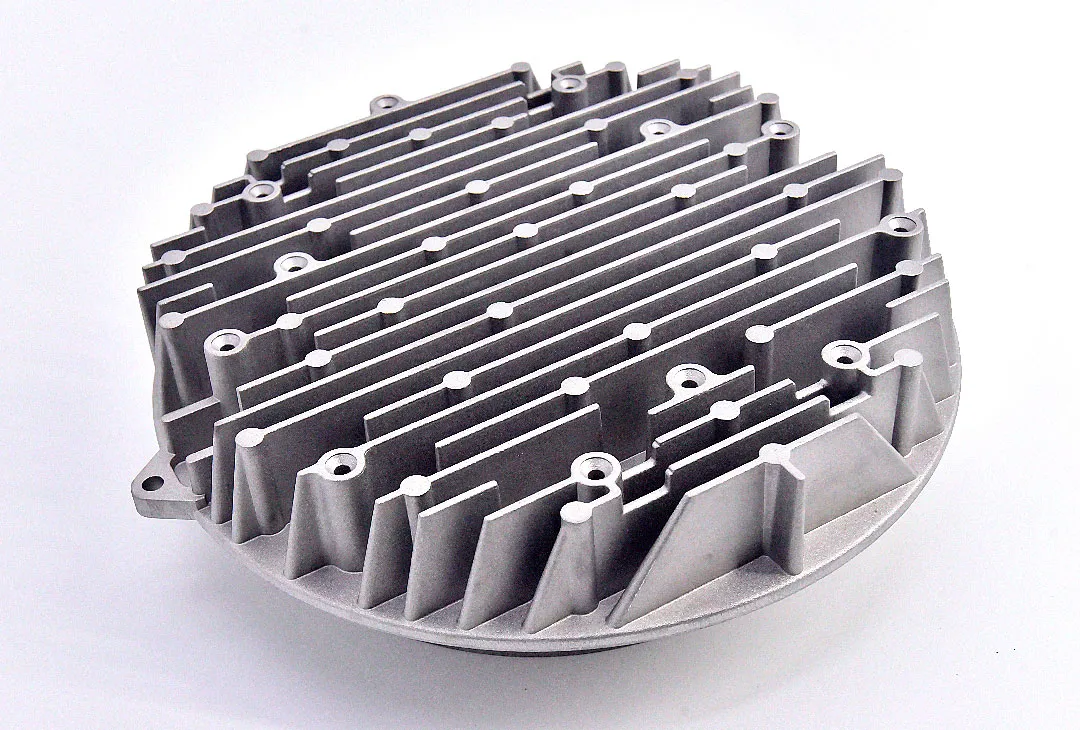

Refroidisseurs de chaleur à géométrie complexe

Canaux internes complexes et structures de nageoires élaborées pour une efficacité maximale de dissipation de la chaleur.

Refroidisseurs de chaleur pour l'automobile

Conceptions robustes pour l'électronique automobile, les systèmes de transmission et les composants de véhicules électriques.

Aires de refroidissement LED

Conceptions spécialisées pour les applications d'éclairage LED avec des caractéristiques de montage intégrées et des chemins thermiques optimaux.

Refroidisseurs de chaleur pour l'électronique

Dissipateurs de chaleur de précision pour l'électronique grand public, les alimentations électriques et les équipements de communication.

Boîtiers de dissipateurs de chaleur personnalisés

Solutions complètes de gestion thermique avec boîtiers intégrés et fonctionnalités personnalisées.

Agressifs de haute performance en zinc

Performance thermique supérieure avec des alliages de zinc pour des applications exigeantes nécessitant une protection contre les interférences électromagnétiques.

Industry Applications

Les dissipateurs de chaleur en alliage moulé jouent un rôle essentiel dans la gestion thermique à travers diverses industries, de l'automobile à l'électronique.

Industrie automobile

Gestion thermique critique pour les véhicules électriques, unités de contrôle de transmission, phares à LED et systèmes d'hébergement de batteries.

- Unités de contrôle de transmission (TCU)

- Composants de véhicules électriques

- Éclairage automobile à LED

- Systèmes de gestion de batterie

- Unités de contrôle du moteur

Électronique & Informatique

Solutions de refroidissement haute performance pour l'électronique de puissance, les équipements informatiques et les appareils grand public.

- Unités d'alimentation électrique

- Équipement de serveur et de centre de données

- Électronique grand public

- Onduleurs de puissance

- Contrôleurs de moteur

Éclairage LED

Solutions thermiques spécialisées pour les lampadaires LED, l'éclairage architectural et les installations commerciales.

- Panneaux de LED haute puissance

- Systèmes d'éclairage public

- Éclairage architectural

- Spotlights commerciaux

- Appareils d'éclairage LED industriels

Télécommunications

Gestion thermique fiable pour les stations de base, les équipements réseau et l'infrastructure de communication.

- Stations de base 5G

- Commutateurs réseau

- Amplificateurs RF

Équipement industriel

Solutions de refroidissement robustes pour les entraînements industriels, les équipements de soudage et les systèmes d'automatisation.

- Variateurs de servo

- Systèmes de soudage

- Contrôleurs d'automatisation

Spécifications techniques

Capacités techniques complètes et spécifications pour nos services de fabrication de dissipateurs de chaleur en moulage sous pression.

Capacités de fabrication

Finitions de surface disponibles :

Normes de qualité

Contrôle et Inspection:

- Machine de mesure tridimensionnelle (MMT)

- Test de cyclage thermique

- Analyse de la composition du matériau

- Surface Roughness Testing

- Test de pression

Comparaison : Pièces moulées sous pression vs autres méthodes

| Fonctionnalité | Fonderie sous pression | Extrusion | Usinage | Forge à froid |

|---|---|---|---|---|

| Géométries complexes | ||||

| Rentabilité | ||||

| Production à grand volume | ||||

| Finition de surface |

Excellence en fabrication

Des installations de pointe et une technologie avancée garantissent une qualité constante et une production efficace.

Capacités avancées de production

Nos installations de moulage sous pression de pointe disposent de la dernière technologie et de l'équipement pour garantir une qualité, une précision et une efficacité constantes à chaque lot de production.

Lignes de production automatisées

Systèmes de moulage par injection entièrement automatisés avec contrôle qualité intégré et surveillance en temps réel.

Assurance qualité

Protocoles de test complets comprenant l'inspection CMM, les tests thermiques et la vérification des matériaux.

Délai d'exécution rapide

Planification de la production optimisée et gestion des stocks pour des délais de livraison rapides.

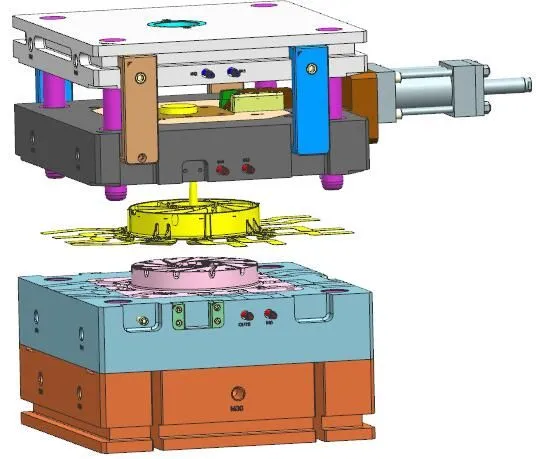

Outils de précision et conception

Nos capacités internes en matière d'outillage permettent un prototypage rapide et un développement d'outillage de production rentable, garantissant une qualité optimale des pièces et une efficacité de production.

Prêt à commencer votre projet de dissipateur thermique en moulage sous pression ?

Partenaire avec nous pour des solutions de dissipateurs thermiques en moulage sous pression économiques et de haute qualité. Notre équipe d'ingénierie est prête à vous aider à optimiser la conception de votre gestion thermique.

Questions fréquemment posées

Obtenez des réponses aux questions fréquentes sur la fabrication et la conception de dissipateurs de chaleur en moulage sous pression.

Quels sont les principaux avantages des dissipateurs de chaleur en moulage sous pression par rapport aux dissipateurs extrudés ?

Les dissipateurs de chaleur en moulage sous pression offrent une flexibilité de conception supérieure, permettant des géométries internes complexes et des motifs de ailettes élaborés qui ne peuvent pas être réalisés par extrusion. Ils offrent une excellente cohérence dimensionnelle, une finition de surface supérieure et sont idéaux pour la production en grande série avec des coûts unitaires plus faibles. La fonderie sous pression permet également une construction monobloc, éliminant les besoins d'assemblage et les interfaces thermiques potentielles.

Quel matériau est meilleur pour les dissipateurs de chaleur moulés sous pression : l'aluminium ou le zinc ?

Le choix dépend de vos exigences spécifiques. L'aluminium offre une excellente conductivité thermique (96-120 W/mK), une construction légère et une bonne résistance à la corrosion, ce qui le rend idéal pour la plupart des applications. Le zinc offre une conductivité thermique comparable (115-120 W/mK), une stabilité dimensionnelle supérieure, une excellente protection contre les EMI/RFI, et des coûts d'outillage plus faibles. Le zinc est souvent préféré pour les applications de haute précision et lorsque la protection contre les EMI est nécessaire.

Quelle est la quantité minimale de commande pour les dissipateurs de chaleur en moulage sous pression ?

La fonderie sous pression est la plus rentable pour la production en grande série, généralement avec des quantités minimales de commande à partir de 5 000 pièces. Cela est dû à l'investissement initial dans les outils. Cependant, le coût par unité diminue considérablement avec des volumes plus importants, ce qui la rend extrêmement économique pour de grandes séries de plus de 10 000 pièces.

À quel point la géométrie peut-elle être complexe pour des dissipateurs de chaleur en moulage sous pression ?

La fonderie sous pression excelle dans la production de géométries complexes, y compris des canaux internes intricats, des épaisseurs de paroi variables, des caractéristiques de montage intégrées et des motifs de ailettes complexes. Nous pouvons atteindre des épaisseurs de paroi minimales de 0,5 mm, des contre-dépouilles, des cavités internes et des canaux de refroidissement multidirectionnels qui seraient impossibles ou extrêmement coûteux avec d'autres méthodes de fabrication.

Quelles finitions de surface sont disponibles pour les dissipateurs de chaleur en moulage sous pression ?

Nous proposons diverses finitions de surface, notamment la finition brute (naturelle), le sablage pour améliorer la texture de la surface, l'anodisation pour renforcer la résistance à la corrosion et l'isolation électrique, la peinture en poudre pour la couleur et la protection, le placage électrolytique pour des propriétés électriques spécifiques, et l'usinage de précision pour les surfaces critiques. Le choix dépend de vos exigences d'application et de vos préférences esthétiques.

Combien de temps faut-il pour le développement des outils pour les dissipateurs de chaleur en moulage sous pression ?

Le développement des outillages prend généralement 3 à 4 semaines à partir de l'approbation du design, en fonction de la complexité. Nos capacités internes en matière d'outillage permettent un développement rapide et des modifications rapides. Nous fournissons des plans d'outillage détaillés pour approbation avant le début de la fabrication, et nos outillages sont conçus pour une longue durée de vie (plus de 100 000 cycles) afin d'assurer une qualité constante tout au long de la production.

Quelles tolérances peuvent être atteintes par la coulée sous pression ?

La fonderie sous pression peut atteindre d'excellentes tolérances dimensionnelles de ±0,1 mm pour la plupart des caractéristiques, avec des tolérances encore plus strictes possibles grâce à un usinage postérieur. Le procédé offre une cohérence dimensionnelle supérieure sur de grandes séries de production, ce qui le rend idéal pour les applications nécessitant un ajustement et un assemblage précis. Les dimensions critiques peuvent être maintenues à ±0,05 mm grâce à un usinage sélectif.

Les dissipateurs de chaleur moulés sous pression conviennent-ils aux applications automobiles ?

Oui, les dissipateurs de chaleur moulés sous pression sont excellents pour les applications automobiles. Ils respectent des normes de qualité automobile strictes (IATF 16949), fonctionnent de manière fiable dans des plages de températures allant de -40°C à 130°C, offrent une excellente résistance aux vibrations et une protection EMI supérieure lorsque cela est nécessaire. Ils sont couramment utilisés dans les unités de contrôle de transmission, les composants de véhicules électriques, l'éclairage automobile à LED et les systèmes de gestion du moteur.

Comment les dissipateurs de chaleur en moulage sous pression se comparent-ils en coût aux autres méthodes de fabrication ?

Bien que la fonderie sous pression ait des coûts initiaux d'outillage plus élevés, le coût par unité est nettement inférieur pour la production en grande série. Les dissipateurs de chaleur en fonderie sous pression peuvent coûter 30-70% moins cher que les alternatives usinées pour des volumes supérieurs à 5 000 pièces. L'avantage en termes de coût augmente avec le volume, faisant de la fonderie sous pression le choix le plus économique pour les applications en grande série nécessitant des géométries complexes.

Quelles considérations de conception sont importantes pour les dissipateurs de chaleur en moulage sous pression ?

Les principales considérations de conception incluent des angles de tir appropriés (généralement 1-3°) pour faciliter l'éjection de la pièce, une épaisseur de paroi uniforme dans la mesure du possible pour prévenir la porosité, des rayons de filetés adéquats pour réduire les concentrations de contrainte, un placement stratégique des portes et des canaux pour un remplissage optimal, la prise en compte de l'emplacement de la ligne de séparation, et une conception pour des chemins de flux thermique efficaces. Notre équipe d'ingénierie fournit un support d'optimisation de la conception pour garantir la fabricabilité et une performance thermique optimale.

Quelles certifications de qualité maintenez-vous pour la fabrication de dissipateurs de chaleur en moulage sous pression ?

Nous maintenons la certification de gestion de la qualité ISO 9001:2015 et la certification de qualité automobile IATF 16949. Nos produits sont conformes aux normes RoHS et REACH. Nous employons un contrôle qualité complet comprenant une inspection CMM, des tests de cyclage thermique, une analyse de la composition des matériaux et un contrôle statistique des processus. Chaque lot de production subit des tests rigoureux pour garantir une qualité et des performances constantes.

Pouvez-vous fournir des services de prototypage avant la production complète ?

Oui, nous proposons des services de prototypage utilisant différentes méthodes, notamment l'impression 3D pour la validation du design, la fabrication de prototypes pour de petites quantités (10-100 pièces) et des séries pilotes pour valider l'ensemble du processus de production. Cela permet d'affiner le design et de le tester avant de s'engager dans la fabrication complète, garantissant des résultats optimaux et réduisant les risques de développement.