Solutions avancées d'injection de pièces métalliques pour des performances supérieures. Combinaison de la résistance des inserts métalliques avec la polyvalence de l'injection plastique pour créer des composants durables et haute performance.

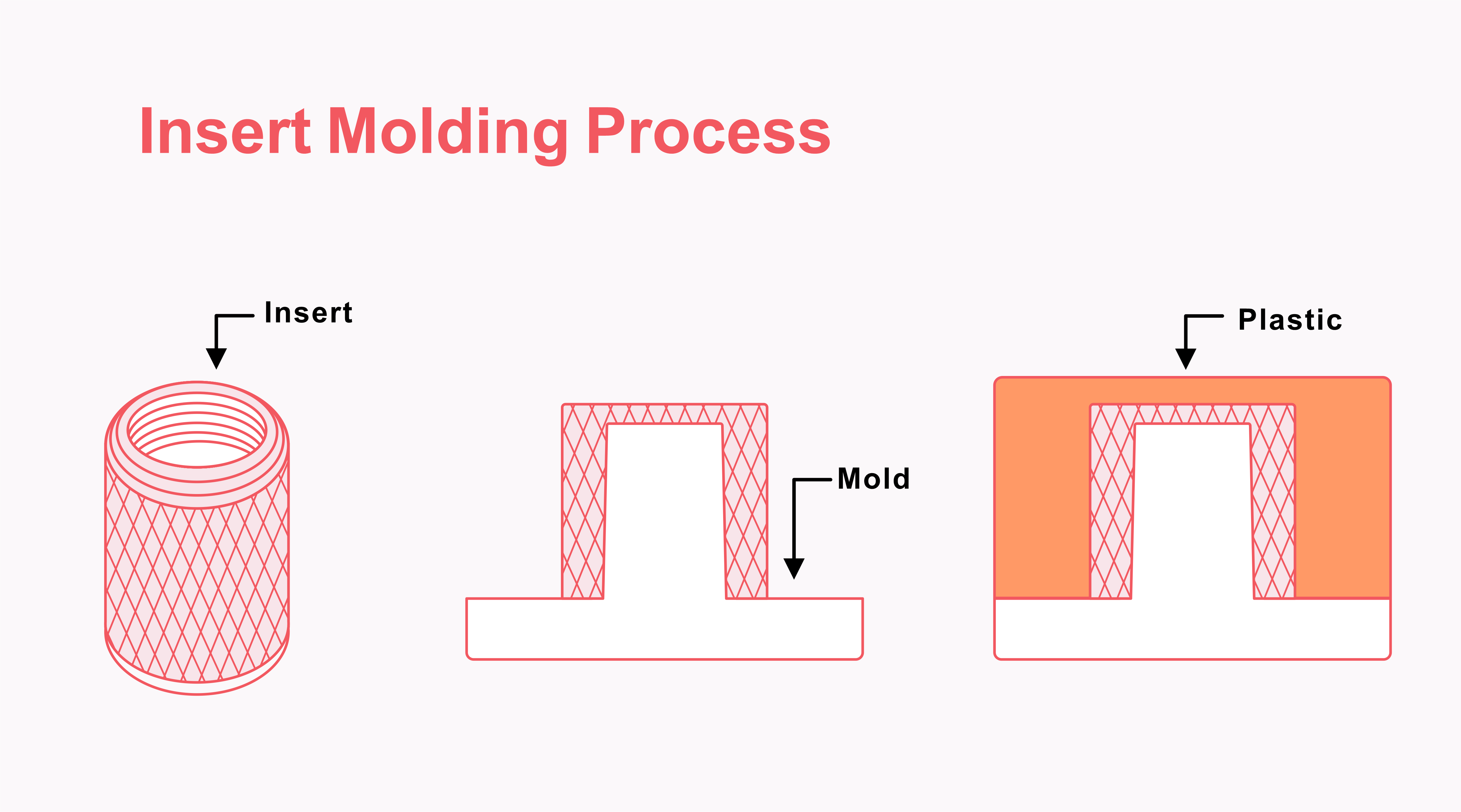

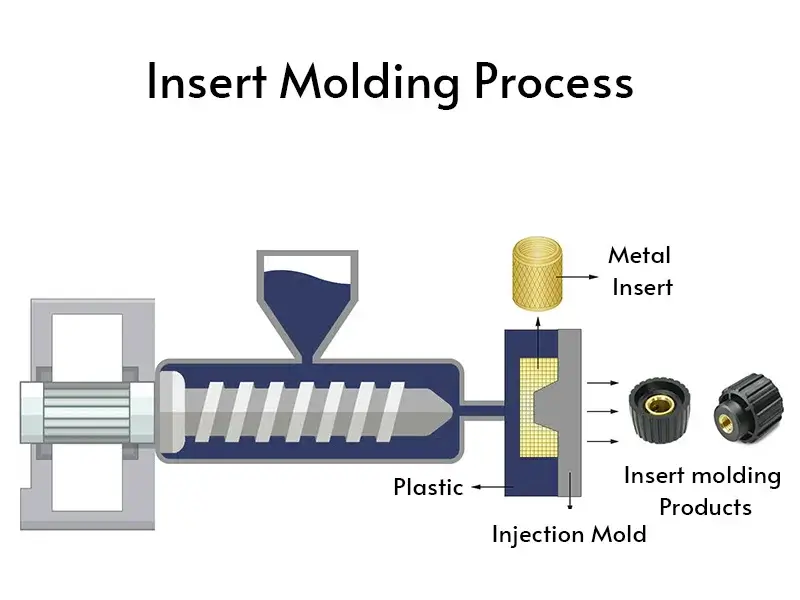

L'insertion de moules est une technique avancée de moulage par injection qui consiste à injecter du plastique fondu autour d'inserts métalliques préalablement placés pour créer des composants solides et intégrés. Ce procédé combine les propriétés mécaniques du métal avec la flexibilité de conception du plastique.

Les inserts en métal offrent une résistance supérieure à l'effort de filetage et une meilleure résistance à l'usure par rapport aux pièces en plastique uniquement.

Plus léger que toutes les pièces en métal tout en conservant l'intégrité structurelle et la performance.

Élimine les opérations d'assemblage, réduisant les coûts de main-d'œuvre et améliorant l'efficacité de la production.

Un guide étape par étape de notre processus de fabrication par injection de précision

Les inserts en métal sont fabriqués selon des spécifications précises et préparés pour leur placement dans la cavité du moule.

Les inserts préformés sont soigneusement positionnés dans la cavité du moule à l'aide de dispositifs et guides de précision.

Le moule est solidement fermé et fixé pour résister aux pressions d'injection tout en maintenant la position de l'insert.

Le plastique fondu est injecté à haute pression, circulant autour de l'insert pour créer une liaison mécanique solide.

Le plastique refroidit et se solidifie autour de l'insertion, formant un assemblage permanent et intégré.

La pièce finie avec insertion intégrée est éjectée du moule, prête pour l'inspection qualité.

Large choix de thermoplastiques et d'inserts métalliques pour des performances optimales

Excellente machinabilité et résistance à la corrosion. Idéal pour les applications filetées et les composants électriques.

Résistance à la corrosion supérieure et résistance. Parfait pour les applications médicales et alimentaires.

Solution à haute résistance et économique pour les applications générales nécessitant une durabilité.

Léger avec une bonne conductivité thermique. Idéal pour les applications aérospatiales et automobiles.

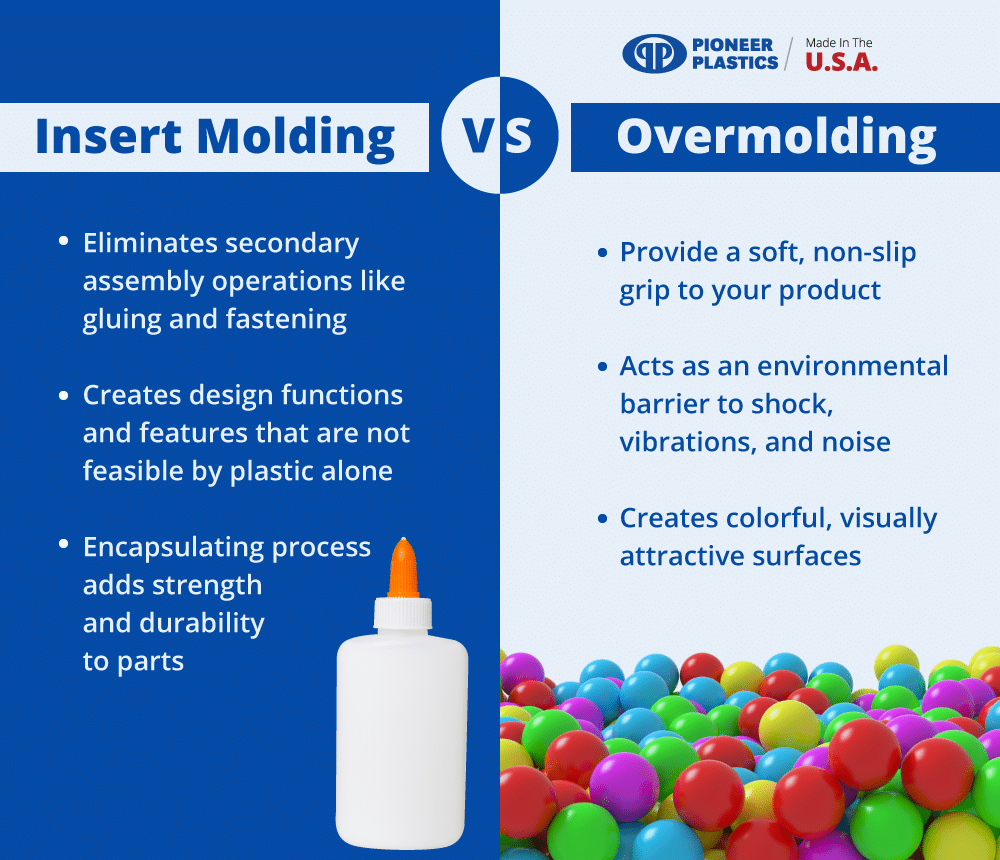

Comprendre les différences clés entre deux processus de fabrication importants

L'injection en moule sert diverses industries avec des solutions conçues avec précision

Considérations essentielles pour la réussite des projets d'injection en moule

Assurez-vous que les inserts sont positionnés à l'écart des emplacements de la porte pour éviter tout déplacement lors de l'injection. Maintenez une épaisseur adéquate de la paroi en plastique autour des inserts.

Appliquez des angles de 0,5° à 2° sur toutes les surfaces verticales pour faciliter l'éjection de la pièce et éviter d'endommager l'insertion lors du démoulage.

Maintenez une épaisseur de paroi uniforme entre 0,5 mm et 3 mm autour des inserts. Évitez les sections épaisses pouvant provoquer des marques de retrait ou un déformation.

Évitez les angles vifs qui peuvent créer des concentrations de contrainte. Utilisez des rayons généreux (minimum 0,5 mm) pour améliorer l'écoulement et réduire la contrainte.

Gardez les inserts petits par rapport à la pièce en plastique. Les inserts de grande taille peuvent provoquer un déformation et rendre le démoulage difficile.

Assurez la compatibilité de l'expansion thermique entre l'insertion et les matériaux plastiques pour éviter les fissures dues au stress lors du refroidissement.

| Paramètre | Spécification | Notes |

|---|---|---|

| Taille maximale de la pièce | 800 × 1000 × 400 mm | 31,5″ × 39,37″ × 15,75″ |

| Taille minimale de la pièce | 2 × 2 × 2 mm | 0,08″ × 0,08″ × 0,08″ |

| Plage d'épaisseur de paroi | 0,5 – 3,0 mm | 0.020″ – 0.12″ |

| Tolérance (Général) | ±0.025mm | ±0.001″ |

| Délai de livraison | 15-45 jours ouvrables | De l'empreinte à la livraison de l'échantillon |

Contrôle qualité complet tout au long du processus de fabrication

Revue complète de la conception pour la fabricabilité avant le début de la production

Vérification précise du placement et de l'alignement de l'insertion dans le moule

Vérification de la dimension critique à l'aide d'un équipement de mesure avancé

Insérer une validation de la force de rétention pour garantir l'intégrité de la liaison

Les principaux avantages qui font de l'injection en moule le choix préféré pour les composants intégrés

Le processus en une seule étape élimine les opérations d'assemblage secondaires, réduisant les coûts de main-d'œuvre et améliorant la fiabilité.

Réduisez globalement les coûts de fabrication en diminuant le temps d'assemblage, la main-d'œuvre et le risque d'erreurs d'assemblage.

Plus léger que toutes les alternatives en métal tout en conservant l'intégrité structurelle et les caractéristiques de performance.

Les inserts en métal offrent une résistance à l'usure supérieure et une intégrité des filetages meilleure par rapport aux composants en plastique uniquement.

Permet des designs plus petits et plus compacts tout en conservant les exigences de fonctionnalité et de performance.

Liaison mécanique plus forte entre les matériaux par rapport aux méthodes après assemblage, réduisant les points de défaillance.

Questions fréquentes sur nos services d'injection dans la pièce