Opérations de presses à poinçonner à tourelle CNC de précision pour la fabrication de métaux perforés de haute qualité, le poinçonnage de trous personnalisé et des solutions d'emboutissage avancées.

Nos presses à poinçonner à tourelle CNC de pointe offrent une précision de perforation, fabrication de métal perforé,

et des opérations de formation complexes avec une précision et une efficacité inégalées.

Perforation de haute précision avec des diamètres allant de 0,5 mm à 89 mm utilisant une technologie avancée de poinçonnage CNC sur tourelle.

Feuilles perforées personnalisées avec des motifs de trous précis pour des applications architecturales, de filtration et de ventilation.

Opérations de formage avancées comprenant des lames d'aération, le gaufrage, le perçage de contre-pointe, et le poinçonnage progressif multi-étapes.

Traitement expert de l'aluminium, de l'acier, de l'acier inoxydable, du laiton, du cuivre et des alliages spécialisés jusqu'à une épaisseur de 6 mm.

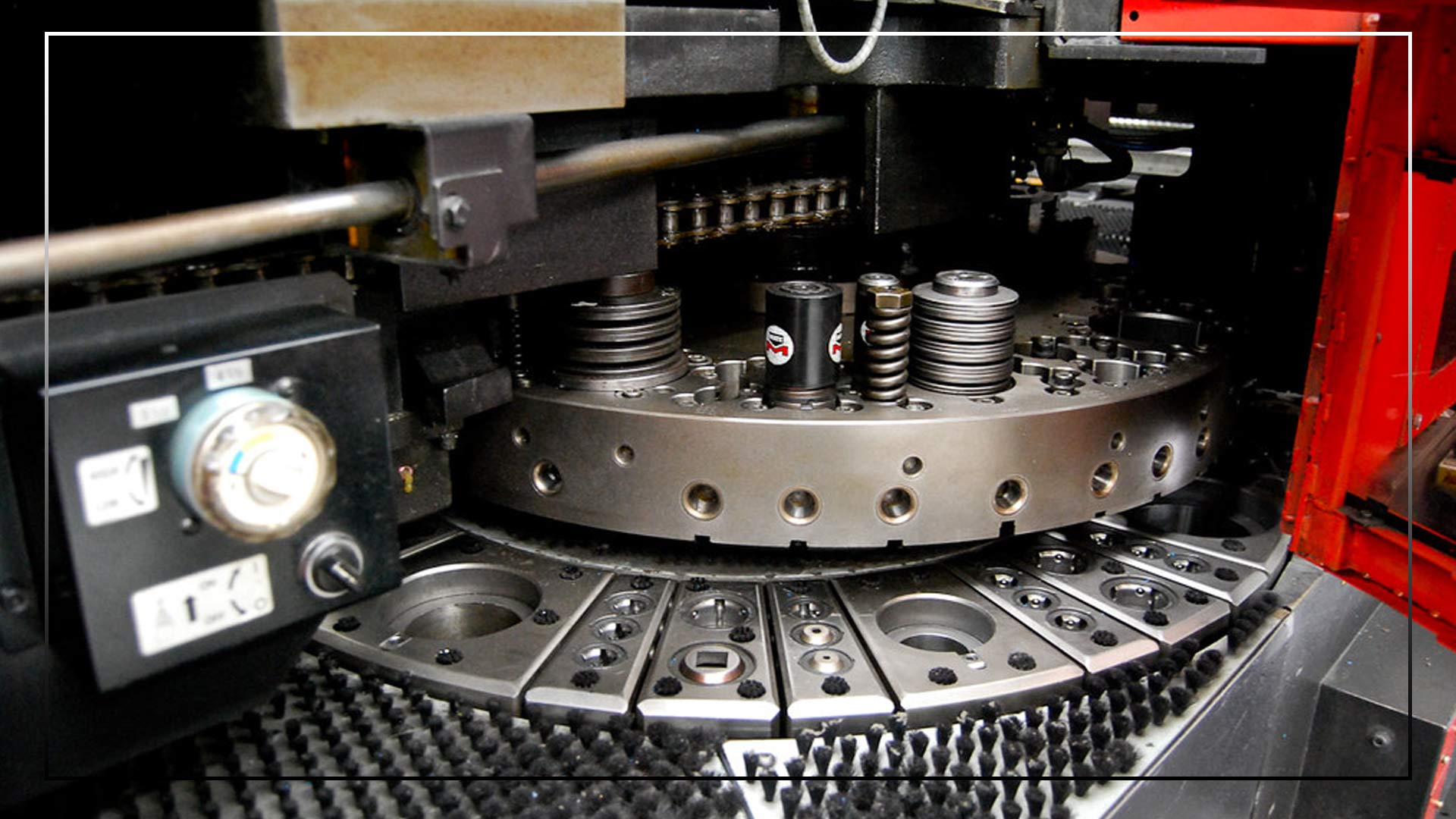

Nos presses plieuses à tourelle CNC avancées disposent de tourelles multi-outils avec jusqu'à 60 positions d'outils,

permettant des changements d'outils rapides et la production de pièces complexes en une seule configuration. Avec servo-électrique

systèmes de transmission et positionnement par vis à billes de précision, nous obtenons une précision et une répétabilité exceptionnelles.

Tourelles d'outils à 60 positions avec sélection automatique des outils et indexage rapide pour une productivité maximale.

±0.003″ de précision de positionnement avec des axes X/Y pilotés par servo et un retour d'information par encodeur linéaire.

Manipulation de feuilles entièrement automatisée, changements d'outils et déchargement des pièces pour une production sans surveillance.

Nos spécifications d'équipement avancé garantissent précision, fiabilité et efficacité pour tous vos besoins en poinçonnage de métaux.

Notre équipe expérimentée traite une large gamme de matériaux avec précision, des métaux courants aux alliages spécialisés pour des applications exigeantes.

Excellente machinabilité et rapport résistance/poids pour les applications aéronautiques et automobiles.

Alliages: 6061-T6, 5052-H32, 2024-T3, 7075-T6

Épaisseur: 0,5 mm – 6,35 mm

Applications: Aérospatial, Électronique, Automobile

Résistance à la corrosion supérieure et résistance pour les applications médicales, de transformation alimentaire et marines.

Notes : 304, 316L, 430, 17-4PH

Épaisseur: 0,5 mm – 5,0 mm

Applications: Médical, Transformation alimentaire, Marine

Haute résistance et formabilité pour les composants structurels et la fabrication générale.

Notes : A36, 1018, 1045, A572

Épaisseur: 0,5 mm – 6,35 mm

Applications: Construction, Industriel, Général

Excellente conductivité électrique et thermique pour les composants électriques et les applications décoratives.

Alliages: C101, C110, C360, C464

Épaisseur: 0,5 mm – 4,0 mm

Applications: Électrique, Décoratif, Maritime

Rapport résistance/poids supérieur et biocompatibilité pour les applications aérospatiales et médicales.

Notes : Niveau 2, Ti-6Al-4V

Épaisseur: 0,5 mm – 3,0 mm

Applications: Aérospatial, Médical, Chimique

Matériaux haute performance pour des applications exigeantes nécessitant des propriétés exceptionnelles.

Matériaux: Inconel, Hastelloy, Monel

Épaisseur: 0,5 mm – 2,5 mm

Applications: Aérospatial, Chimique, Haute température

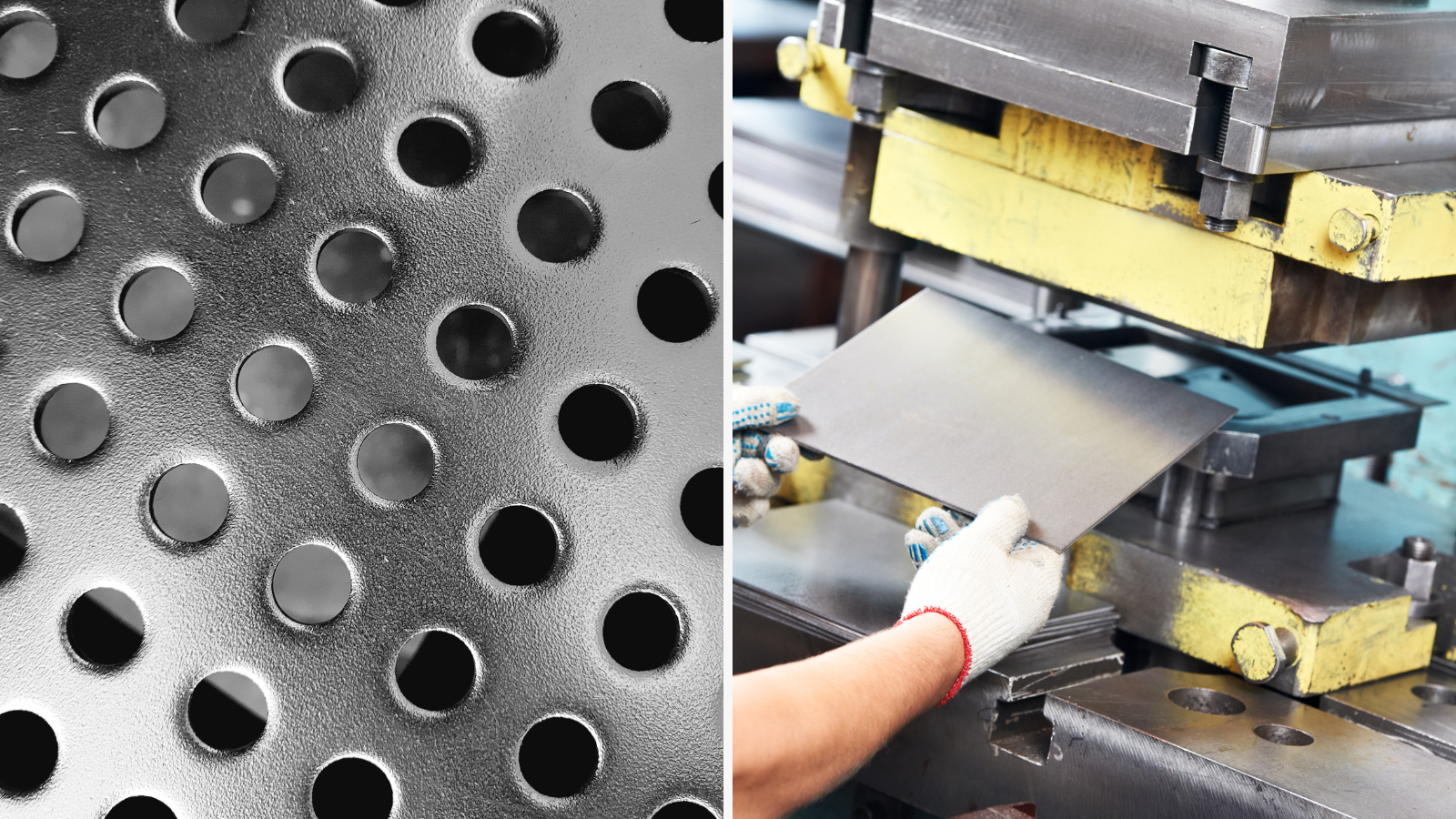

Bien que les deux processus utilisent un équipement similaire, le poinçonnage et l'estampage de métal ont des objectifs différents dans la fabrication de tôles.

Comprendre ces différences aide à choisir le processus optimal pour vos besoins spécifiques.

Notre vaste bibliothèque d'outils et nos capacités de matrices personnalisées permettent des opérations de formage complexes,

formes spécialisées, et efficacité de production en grande volume.

Poinçons ronds, carrés, rectangulaires et de forme, de 0,5 mm à 89 mm de diamètre pour les motifs de trous standard.

Outils de louver, poinçons de centrage, matrices d'embossage et outils de formage de filets pour des caractéristiques complexes.

Conception et fabrication d'outils en interne pour des formes uniques, des géométries complexes et des applications spécialisées.

Moules progressifs à plusieurs étapes pour la production en grande série de pièces complexes avec plusieurs opérations.

Nos services de poinçonnage de métal soutiennent diverses industries avec des exigences spécialisées en matière de précision,

qualité, et fiabilité dans les applications critiques.

Composants critiques nécessitant la conformité à l'AS9100D, la traçabilité des matériaux et un contrôle qualité exceptionnel.

Pièces de production à volume élevé conformes à la norme IATF 16949 et au contrôle statistique des processus.

Cloisons de précision, écrans EMI et panneaux de ventilation pour équipements électroniques.

Matériaux biocompatibles et fabrication en salle blanche pour les composants de dispositifs médicaux.

Panneaux perforés décoratifs, pare-soleil et solutions acoustiques pour la conception de bâtiments modernes.

Composants robustes pour machines, boîtiers d'équipement et systèmes de filtration industrielle.

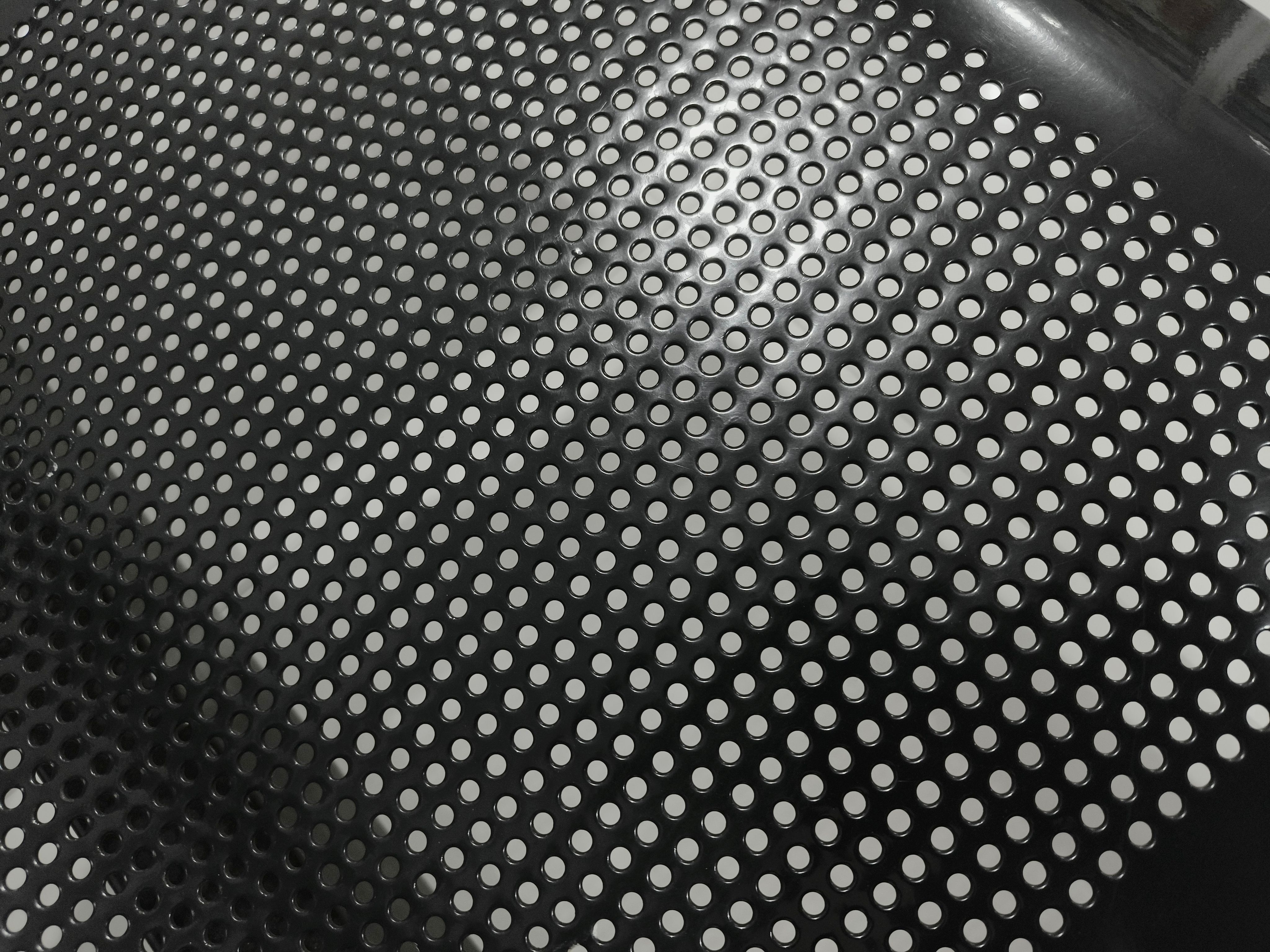

Notre fabrication de métal perforé de précision crée des motifs de trous personnalisés pour la filtration,

ventilation, contrôle acoustique et applications décoratives dans plusieurs industries.

Motifs de trous ronds, carrés, à fente et hexagonaux avec un espacement précis et des pourcentages de surface ouverte.

Motifs décoratifs, logos et dessins artistiques créés selon vos spécifications ou œuvres d'art.

Optimisé pour le flux d'air, la performance acoustique, la transmission de la lumière ou la résistance structurelle.

Notre système de gestion de la qualité complet garantit que chaque pièce répond ou dépasse vos spécifications.

par une inspection rigoureuse et un contrôle de processus.

Vérification dimensionnelle complète et documentation pour l'approbation de la production initiale.

Surveillance et contrôle en temps réel des dimensions critiques et des paramètres du processus.

Capacités d'inspection CMM, de mesure optique et d'analyse de la rugosité de surface.

Rapports d'inspection complets, certifications de matériaux et documentation de traçabilité.

Suivez ces directives de conception pour garantir la fabricabilité, la rentabilité et la qualité de vos pièces en métal perforé.

La distance entre le centre et le centre doit être au moins deux fois l'épaisseur du matériau pour les trous standard.

La distance minimale entre le bord du trou et le bord de la pièce doit être de 1,5 fois l'épaisseur du matériau.

Le diamètre minimum du trou doit être égal à l'épaisseur du matériau ; le maximum dépend du matériau et de l'outillage.

Prenez en compte la direction du grain du matériau pour une qualité de coupe optimale et une durée de vie accrue de l'outil.

Utilisez des jeux de matrice et de poinçon appropriés en fonction du type de matériau et de l'épaisseur.

Standardisez les tailles et les motifs des trous pour réduire les coûts d'outillage et le temps de mise en place.

Spécifiez la qualité de bordure requise, les exigences en matière d'ébavurage et les tolérances dimensionnelles.

Prenez en compte les exigences en matière d'outillage et la complexité lors de la planification des calendriers de production.

Obtenez des réponses aux questions fréquentes concernant nos services de poinçonnage de métaux, nos capacités et nos processus.

Le poinçonnage du métal crée des trous et des ouvertures en enlevant du matériau par un processus de cisaillement, tandis que l'estampage du métal forme des formes et des caractéristiques en déplaçant le matériau. Le poinçonnage est idéal pour les motifs perforés et les grilles de ventilation, tandis que l'estampage est meilleur pour créer des géométries 3D et des formes complexes. Les deux processus peuvent être combinés dans des opérations progressives pour des pièces complexes.

Nos presses plieuses à turret CNC peuvent traiter une large gamme de matériaux, y compris les alliages d'aluminium (6061, 5052, 7075), l'acier inoxydable (304, 316L, 430), l'acier au carbone (A36, 1018, 1045), le laiton, le cuivre, le titane et les alliages spéciaux. L'épaisseur du matériau varie de 0,5 mm à 6,35 mm en fonction de l'alliage spécifique et des exigences de l'application.

Nos presses à poinçonner à tourelle CNC atteignent une précision de positionnement de ±0,003″ (±0,08 mm) et une répétabilité de ±0,001″ (±0,025 mm). Les tolérances de diamètre des trous varient généralement de ±0,002″ à ±0,005″ en fonction de la taille du trou, de l'épaisseur du matériau et de l'outillage utilisé. Les dimensions critiques peuvent être respectées avec des tolérances plus strictes grâce à un outillage approprié et un contrôle du processus.

La taille minimale du trou dépend de l'épaisseur et du type de matériau. En règle générale, le diamètre minimal du trou doit être égal à l'épaisseur du matériau. Par exemple, dans de l'aluminium de 1 mm d'épaisseur, le diamètre minimal du trou serait de 1 mm. Cependant, des outils spécialisés peuvent réaliser des trous plus petits dans certains matériaux, jusqu'à environ 0,5 mm dans des feuilles fines.

L'espacement optimal des trous (de centre à centre) doit être au moins deux fois l'épaisseur du matériau pour éviter la déformation du matériau et assurer une découpe nette. La distance par rapport au bord doit être d'au moins 1,5 fois l'épaisseur du matériau pour éviter la déchirure du bord. Ces recommandations peuvent varier en fonction des propriétés du matériau, de la taille du trou et des exigences spécifiques de l'application.

Nous proposons des opérations secondaires complètes, notamment le débrutage, la finition des bords, le pliage, la soudure, la peinture par poudre, l'anodisation et l'assemblage. Ces opérations peuvent être réalisées en interne ou via notre réseau de fournisseurs qualifiés afin de fournir des solutions clés en main complètes pour vos pièces métalliques perforées.

Nous maintenons la certification de gestion de la qualité ISO 9001:2015, la norme de qualité aéronautique AS9100D, et la certification de qualité automobile IATF 16949. Notre système de qualité comprend l'inspection du premier article, le contrôle statistique des processus, la traçabilité des matériaux, et une documentation complète pour répondre aux exigences les plus strictes de l'industrie.

La tarification est basée sur plusieurs facteurs, notamment le type et l'épaisseur du matériau, la complexité de la pièce, le nombre et la taille des trous, la quantité de production, les tolérances et les opérations secondaires. Nous fournissons des devis détaillés dans les 24 heures, en fonction de vos dessins ou fichiers CAO. Des remises sur volume sont disponibles pour des quantités plus importantes, et nous proposons des prix compétitifs pour les prototypes ainsi que pour les séries de production.