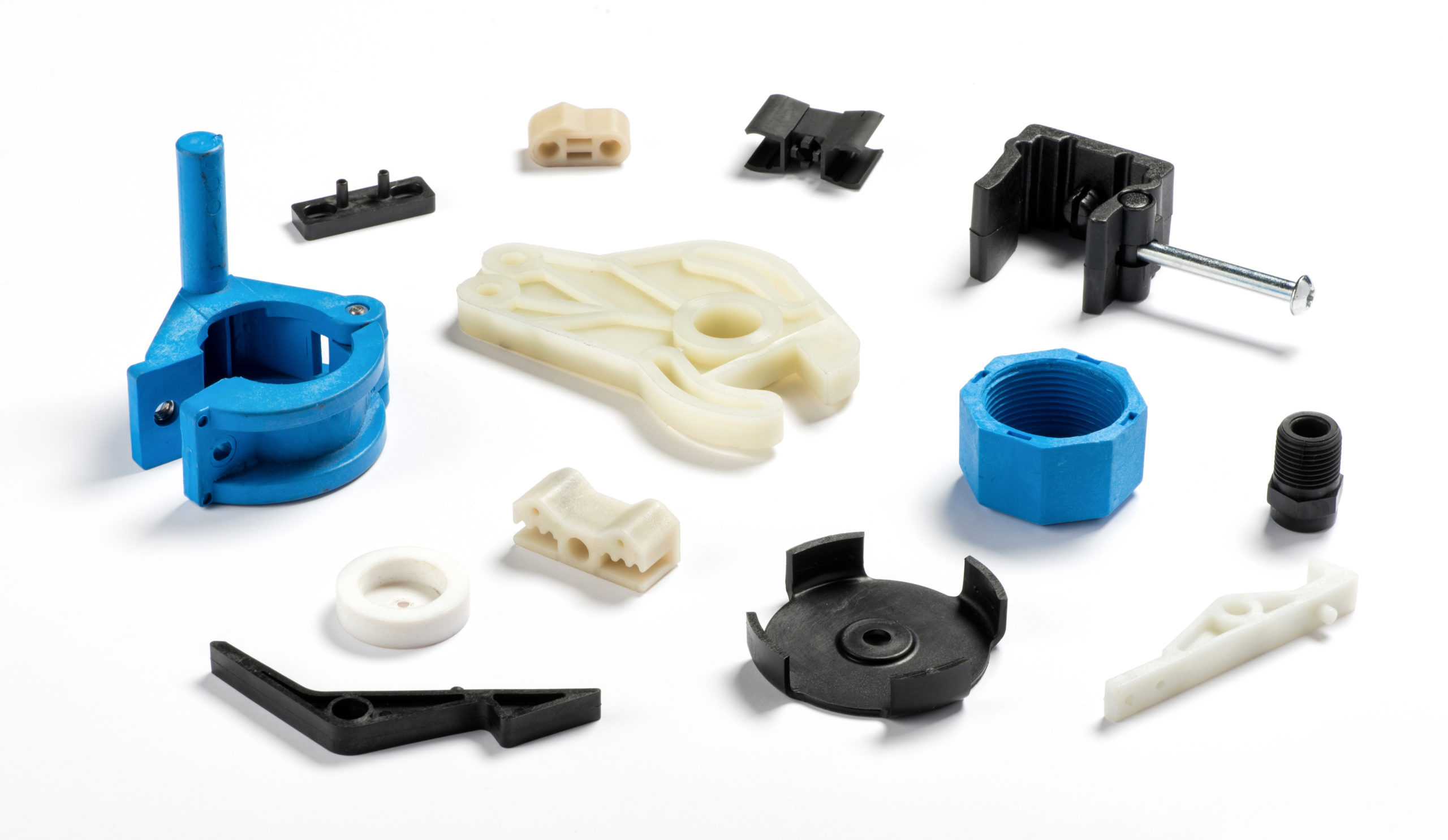

Transformez vos concepts en composants en plastique de haute qualité avec nos solutions avancées de moulage par injection. Du prototypage à la production en série, nous offrons précision, fiabilité et excellence.

L'injection plastique est un procédé de fabrication très efficace qui produit des pièces en plastique précises et complexes en injectant du matériau thermoplastique fondu dans une cavité de moule conçue sur mesure. Cette technique polyvalente permet de créer tout, des composants simples aux pièces multifonctionnelles complexes avec une précision et une répétabilité exceptionnelles.

Le processus commence par le chauffage de granulés de plastique à leur point de fusion, puis leur injection sous haute pression dans un moule en acier ou en aluminium. Une fois refroidi et solidifié, la pièce est éjectée, ce qui donne un composant fini qui répond aux spécifications exactes avec un minimum de post-traitement nécessaire.

Depuis la consultation initiale en conception jusqu'à la production finale, nous proposons des solutions d'injection complètes adaptées à vos exigences spécifiques et aux normes de l'industrie.

Notre équipe d'ingénierie spécialisée fournit une analyse complète de conception pour la fabrication (DFM), une simulation du flux de moule et des recommandations d'optimisation pour garantir une qualité optimale des pièces et une efficacité de production.

Nous concevons et fabriquons des moules d'injection de haute précision en utilisant une technologie avancée de machine CNC et d'électroérosion, garantissant une qualité constante et une longue durée de vie des outils pour vos besoins de production.

Nos machines d'injection de pointe, allant de 50 à 3 000 tonnes de force de fermeture, nous permettent de produire des pièces allant de petits composants de précision à de grands éléments structurels.

Des systèmes de contrôle qualité complets garantissent que chaque pièce répond à vos spécifications grâce à un équipement d'inspection avancé et un contrôle statistique des processus tout au long de la production.

Terminez vos pièces avec nos options de finition complètes, comprenant la texturation de surface, la peinture, l'impression et l'assemblage pour des composants prêts à l'emploi.

Les chefs de projet dédiés garantissent une communication fluide, une livraison à temps et une transparence totale tout au long du cycle de vie de votre projet, du devis à la livraison.

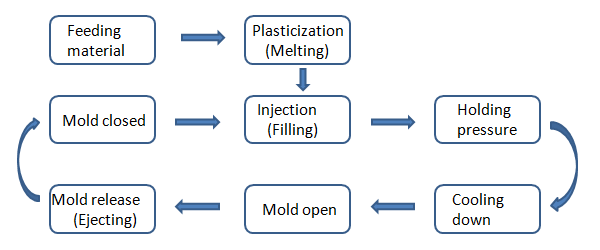

Understanding each step of the injection molding process ensures optimal results and helps optimize your part design for manufacturing efficiency and quality.

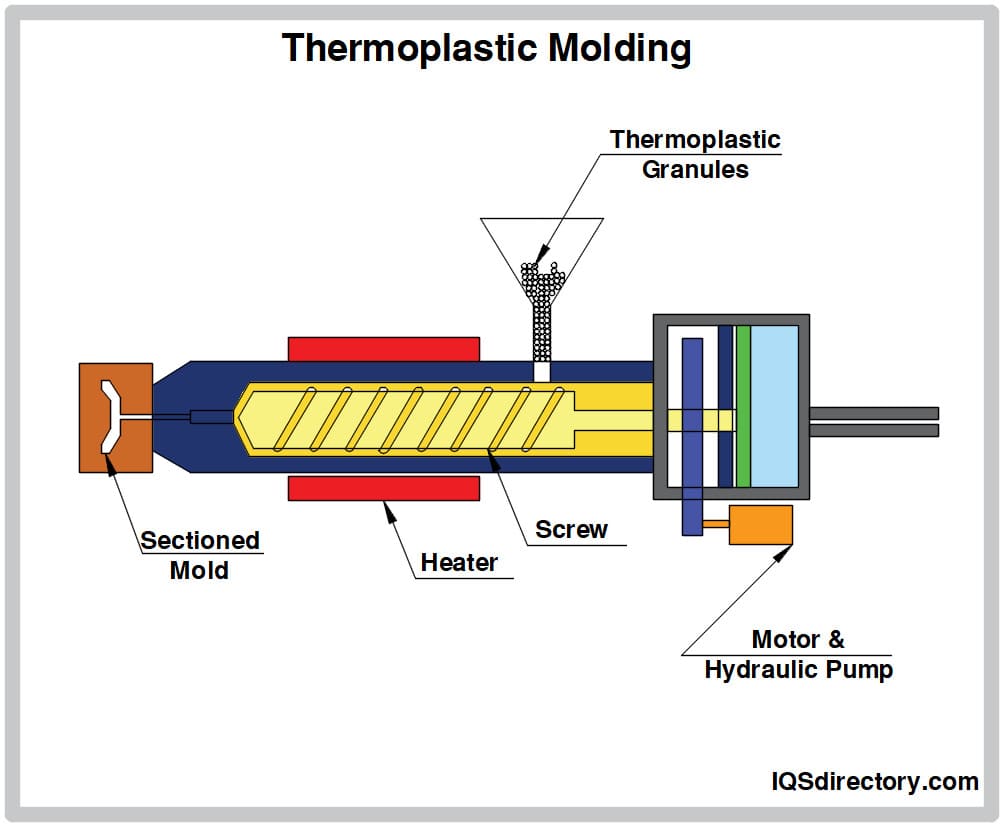

Raw thermoplastic pellets are dried and prepared to the optimal moisture content. Colorants and additives are blended as required for specific material properties and appearance.

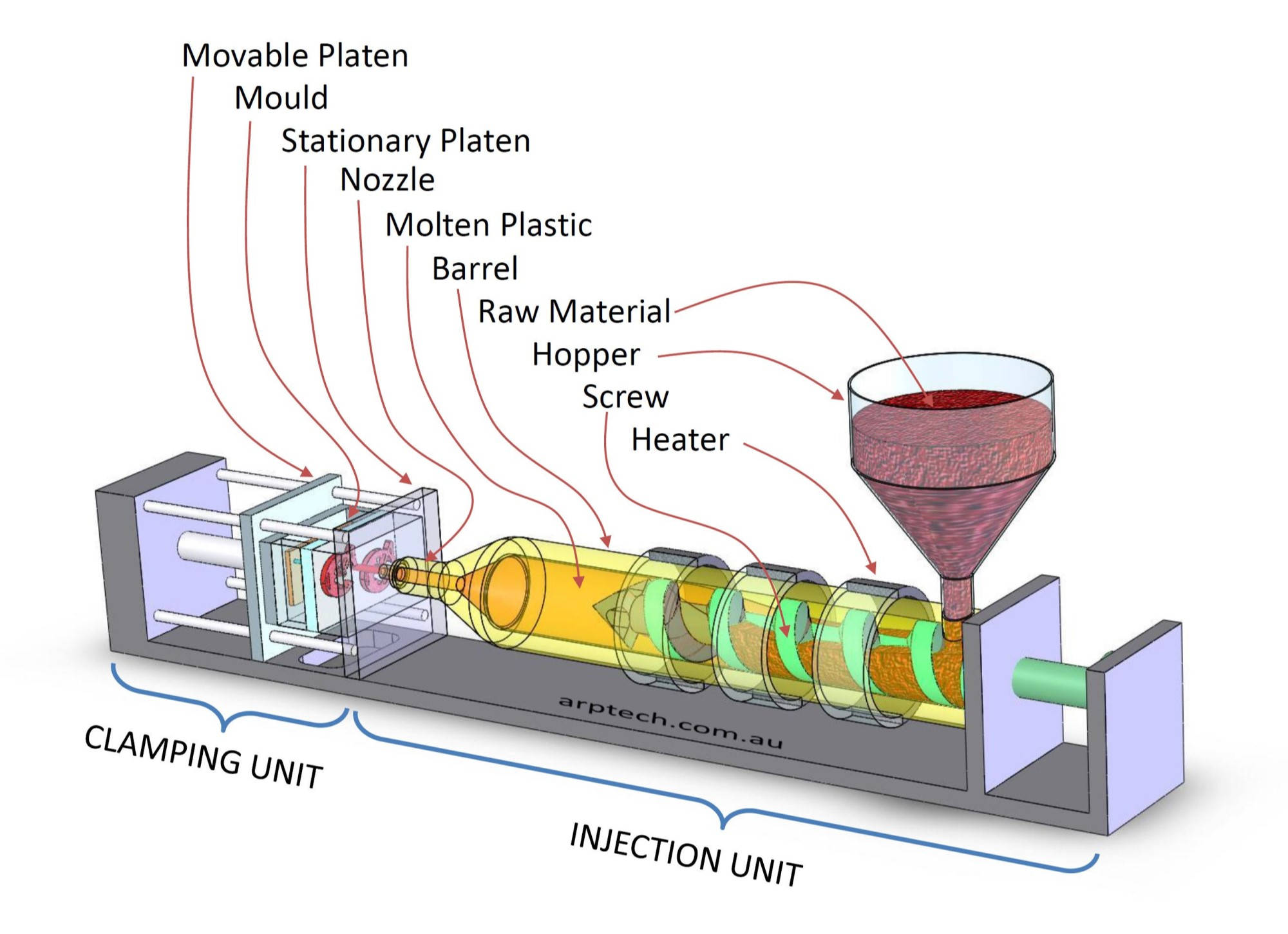

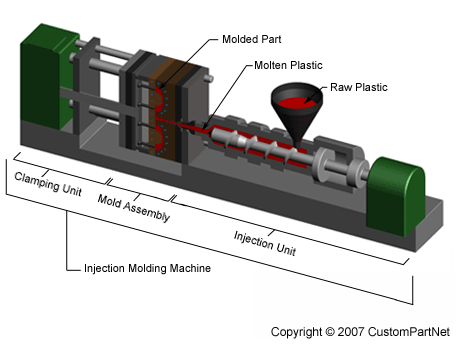

Plastic pellets are fed into the injection molding machine’s hopper and heated by barrel heaters while being mixed by a reciprocating screw until molten.

The molten plastic is injected into the closed mold cavity under high pressure through the sprue and runner system, completely filling the part geometry.

Holding pressure is maintained while the part cools and solidifies within the mold. Cooling time varies based on material type and part wall thickness.

Once the part has sufficiently cooled and solidified, the mold opens along the parting line, separating the two mold halves to reveal the formed part.

Ejector pins push the finished part out of the mold cavity. The cycle then repeats for continuous production of identical high-quality parts.

We work with a comprehensive range of thermoplastic materials to meet your specific performance requirements, from commodity plastics to high-performance engineering grades.

Our materials engineers help you select the optimal plastic resin based on your application requirements, environmental conditions, regulatory compliance needs, and cost targets. We consider factors such as:

Operating temperature range and thermal stability

Strength, flexibility, impact resistance

Compatibility with solvents and chemicals

Our injection molding expertise spans across diverse industries, delivering specialized solutions that meet strict quality standards and regulatory requirements.

High-performance automotive components including interior trim, exterior panels, under-hood applications, and structural elements meeting IATF 16949 standards.

FDA-compliant medical device components manufactured in ISO 13485 certified cleanroom environments with full traceability and validation documentation.

Precision electronic enclosures, connectors, and components with EMI shielding properties and tight dimensional tolerances for consumer and industrial electronics.

Lightweight, high-strength aerospace components manufactured to AS9100 standards with complete material certification and quality documentation.

Attractive, functional consumer products with excellent surface finish, color consistency, and cost-effective manufacturing for high-volume production.

Robust industrial components designed for demanding environments with superior chemical resistance, dimensional stability, and long service life.

Our precision tooling capabilities encompass the complete mold design and manufacturing process, from concept to production-ready tools. We utilize advanced CAD/CAM software and state-of-the-art machining centers to create high-quality injection molds that deliver consistent part quality and optimal cycle times.

Our tooling experts work closely with your design team to optimize mold design for manufacturability, minimizing potential issues and ensuring smooth production startup. We offer both prototype tooling for low-volume runs and production tooling designed for millions of cycles.

Quality is embedded in every aspect of our injection molding process, from incoming material inspection to final part validation, ensuring consistent excellence in every component we produce.

Certified quality management system ensuring consistent processes and continuous improvement.

CMM, optical comparators, and vision systems for precise dimensional verification.

Real-time SPC monitoring and process capability studies ensuring consistent quality.

Complete traceability with FAI reports, certificates of compliance, and quality records.

Material verification and documentation review before production begins.

Continuous monitoring of critical parameters and regular sampling during production.

Comprehensive final inspection and testing before packaging and shipment.