Vous vous demandez qu'est-ce que l'aluminium anodisé est-il et si cela vaut l'investissement pour votre projet ? Choisir le bon matériau peut faire ou défaire la durabilité, l'esthétique et le budget de votre produit.

En tant qu'expert en fabrication, j’ai vu de première main comment aluminium anodisé transforme le métal brut en une centrale résistante à la corrosion et visuellement impressionnante. Ce guide coupe à travers le bruit pour fournir des idées claires et pratiques basées sur une expérience réelle de l'industrie.

Vous découvrirez le procédé d'anodisation, coûts, avantages, et cons, plus d'astuces pour optimiser votre prochain projet avec TopCNCProdes services de précision. Prêt à prendre une décision éclairée ? Plongeons-y !

Qu'est-ce que l'aluminium anodisé

L'aluminium anodisé est un aluminium qui a subi une procédé d'anodisation de l'aluminium pour créer une couche de surface durable et résistante à la corrosion. Ce processus améliore à la fois la résistance et l'apparence de l'aluminium en formant une couche d'oxyde protectrice intégrée au métal lui-même, plutôt que de simplement recouvrir la surface. Le résultat est un matériau qui est plus résistant aux rayures, à la corrosion et à l'usure tout en offrant une polyvalence esthétique avec différentes couleurs et finitions.

Comment l'anodisation améliore la durabilité et l'esthétique de l'aluminium

Le processus d'anodisation transforme la surface de l'aluminium en une couche d'oxyde épaisse et dure. Cette couche est hautement durable et aide à protéger contre les dommages environnementaux tels que l'humidité, les rayons UV et les produits chimiques agressifs. Il permet également de teinture et coloration, ce qui signifie que l'aluminium anodisé peut présenter une large gamme de finitions sans risque de décollement ou d'écaillage de la peinture. La finition est non toxique, facile à nettoyer, et écologique, rendant l'aluminium anodisé populaire dans de nombreuses industries.

Étapes du processus d'anodisation

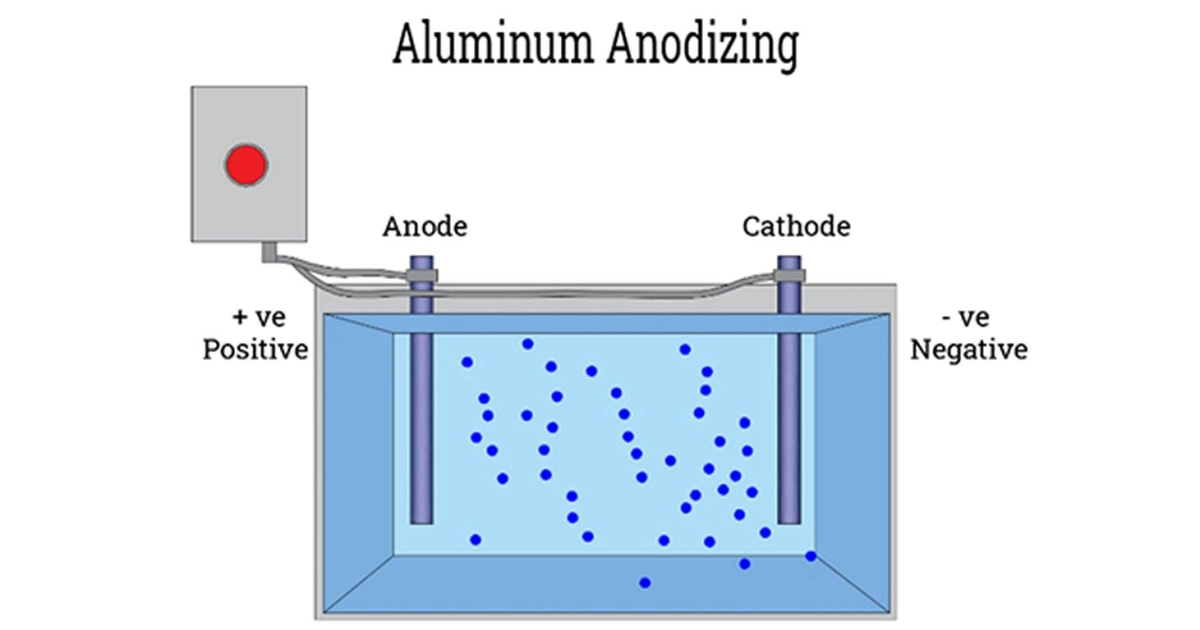

Le processus typique d'anodisation de l'aluminium implique plusieurs étapes clés :

- Nettoyage: L'aluminium est soigneusement dégraissé et nettoyé pour éliminer les contaminants.

- Bain électrolytique: Les pièces nettoyées sont immergées dans une solution électrolytique acide.

- Formation de la couche d'oxyde: Un courant électrique traverse le bain, oxydant la surface de l'aluminium pour former une couche d'oxyde poreuse contrôlée.

- Teinture (Optionnel): Cette couche poreuse peut absorber des colorants pour divers effets esthétiques.

- Étanchéité: Les pores d'oxyde sont scellés pour fixer la couleur et améliorer la résistance à la corrosion.

Chaque étape joue un rôle crucial dans la production une couche d'anodisation forte et uniforme qui améliore les propriétés de surface de l'aluminium.

Types d'anodisation

Il existe trois types courants d'anodisation de l'aluminium, chacun adapté à différentes applications :

-

Anodisation à l'acide chromique de type I

Produits des revêtements minces souvent utilisés dans l'aérospatiale et les applications électriques en raison de leur bonne résistance à la corrosion et de leur impact minimal sur les dimensions des pièces.

-

Anodisation à l'acide sulfurique de type II

Le type le plus couramment utilisé, offrant une finition plus épaisse et plus durable. Il est courant pour les applications architecturales, automobiles et de biens de consommation.

-

Anodisation dure de type III

Crée une surface extra-épaisse et extrêmement dure, idéale pour les pièces industrielles résistantes à l'usure et lourdes. L'anodisation dure améliore considérablement la résistance aux rayures et la dureté.

Applications courantes de l'aluminium anodisé

En raison de sa combinaison de durabilité, résistance à la corrosion et options esthétiques, l'aluminium anodisé est largement utilisé en :

- Pièces automobiles comme la coupe, les roues et les composants du moteur pour une protection et un style durables

- Ustensiles de cuisine y compris les casseroles et poêles bénéficiant de revêtements non toxiques et résistants aux rayures

- éléments architecturaux telles que les cadres de fenêtres, les panneaux et les murs-rideaux, où la résistance aux intempéries et l'apparence sont essentielles

Les surfaces en aluminium anodisé excellent à la fois dans leurs rôles fonctionnels et décoratifs, ce qui en fait un choix polyvalent dans divers secteurs.

Si vous souhaitez de l'aluminium anodisé de qualité supérieure avec précision et excellence, TopCNCPro propose des services d'anodisation d'aluminium experts adaptés aux besoins de votre projet. Contactez-nous dès aujourd'hui pour une consultation.

Coût de l'anodisation de l'aluminium

Facteurs influençant le coût de l'aluminium anodisé

The coût de l'anodisation de l'aluminium varie en fonction de plusieurs facteurs importants :

-

Type d'anodisation

Différentes méthodes d'anodisation ont des gammes de prix différentes. Par exemple, Anodisation à l'acide sulfurique de type II est généralement moins coûteux par rapport à Anodisation dure de type III, ce qui crée un revêtement plus épais et plus durable mais coûte plus cher en raison de temps de traitement plus longs et d'une consommation d'énergie plus élevée.

-

Taille de la pièce et surface

Les pièces en aluminium plus grandes ou celles ayant une plus grande surface nécessitent plus de matériaux et de temps pour l'anodisation, ce qui augmente le coût. Les formes complexes peuvent également augmenter les dépenses en raison d'une manipulation et d'un masquage plus longs.

-

Quantité de commande et remises en gros

La commande en gros réduit généralement le coût par pièce. Les petites quantités ou les pièces uniques peuvent être coûteuses car la mise en place et la main-d'œuvre sont réparties sur moins d'unités.

-

Personnalisation de la couleur et de la finition

L'anodisation standard claire ou naturelle a tendance à être la plus abordable. Les couleurs personnalisées ou les finitions spéciales augmentent les coûts globaux en raison des étapes de teinture supplémentaires et du contrôle qualité.

-

Processus supplémentaires

Des étapes supplémentaires telles que le masquage (protéger certaines zones), le bouchage (sceller les trous) ou les pré-traitements (nettoyage, gravure) augmentent le coût total mais sont parfois nécessaires pour répondre à des besoins spécifiques en termes de performance ou d'esthétique.

Gamme de coûts typiques pour l'aluminium anodisé

-

Petites pièces par pièce

Pour de petites pièces en aluminium, l'anodisation peut coûter entre $1 à $5 par pièce, en fonction du type d'anodisation et de la finition.

-

Traitement par lot par lot et unité

Les lots plus importants réduisent le coût par unité. Les prix typiques des lots varient de $100 à plusieurs centaines de dollars en fonction de la taille et de la complexité, le coût par unité pourrait descendre en dessous de $1 pour les commandes plus importantes.

-

Finitions personnalisées Dépenses supplémentaires

Attendez-vous à payer 10-30% de plus pour des couleurs personnalisées, des finitions mates ou brillantes, ou des revêtements de dureté spéciaux.

Conseils pour optimiser le coût de l'anodisation

-

Choisissez des couleurs standard

Rester avec des finitions courantes comme transparent, noir ou bronze standard permet de réduire les coûts, car ces teintures et processus sont largement utilisés et efficaces.

-

Exploiter le traitement par lots

Commander des pièces en plus grandes quantités réduit le prix par pièce et accélère le délai d'exécution puisque la mise en place est partagée.

-

Sélectionnez les alliages d'aluminium appropriés

Utilisation d'alliages populaires tels que 6061 rend l'anodisation plus facile et moins coûteuse. Certaines alliages exotiques nécessitent des pré-traitements spéciaux, ce qui augmente le coût.

En comprenant ces facteurs de coût et en planifiant en conséquence, vous pouvez équilibrer efficacement qualité et budget lorsque vous optez pour des finitions en aluminium anodisé.

Avantages de l'aluminium anodisé Bénéfices et avantages

L'aluminium anodisé se distingue car il allie durabilité pratique et flexibilité esthétique, ce qui en fait un choix privilégié dans de nombreuses industries ici en France. Voici une explication des raisons pour lesquelles l'anodisation de l'aluminium est un investissement judicieux :

Durabilité améliorée et résistance aux rayures

L'anodisation crée une couche d'oxyde dure sur la surface en aluminium qui est beaucoup plus résistante que l'aluminium brut. Cela rend le métal plus résistant aux rayures, à l'abrasion et à l'usure quotidienne. Pour les parties exposées à la friction ou à la manipulation, l'aluminium anodisé conserve son intégrité plus longtemps.

Résistance supérieure à la corrosion pour les environnements difficiles

L'un des plus grands avantages est son excellente résistance à la corrosion, surtout en extérieur ou dans des conditions humides et salées. La couche anodisée agit comme une barrière protectrice qui préserve l'oxydation et la rouille, prolongeant la durée de vie du métal lorsqu'il est exposé aux intempéries, aux produits chimiques ou au sel—parfait pour les pièces automobiles et les applications marines.

Polyvalence esthétique avec plusieurs couleurs et finitions

L'anodisation n'est pas seulement protectrice—elle est hautement polyvalent dans son apparence. Vous pouvez choisir parmi différentes couleurs et finitions, du mat au brillant, qui sont intégrées dans la couche d'oxyde et ne s'écaillent ou ne se fissurent pas comme la peinture. Cette flexibilité permet aux designers et aux constructeurs de personnaliser les surfaces en aluminium sans compromettre la durabilité.

Faible entretien et facile à nettoyer

Les surfaces anodisées sont non toxique et facile à entretenir. Ils ne nécessitent pas de repeintures fréquentes ni de nettoyages intensifs et résistent aux empreintes digitales et aux taches. Cela rend l'aluminium anodisé idéal pour les appareils électroménagers, la vaisselle et les éléments architecturaux où l'entretien est important.

Option écologique et durable

Puisque l'anodisation n'utilise pas de peintures ou de revêtements nocifs, elle génère Sous-produits non toxiques et est entièrement recyclable. Pour les entreprises axées sur la durabilité, l'aluminium anodisé offre une option de traitement de surface écologique qui respecte les normes environnementales en France.

Léger avec des économies de coûts

L'aluminium est naturel léger l'avantage demeure après anodisation, aidant à réduire les coûts d'expédition et facilitant la manipulation dans la construction ou la fabrication. Associé aux bénéfices protecteurs de l'anodisation, il offre une matériau solide, léger et résistant à la corrosion qui peut réduire le poids global du produit sans sacrifier la résistance.

l'aluminium anodisé offre longue durée, résistance aux intempéries et à l'usure, options esthétiques, et avantages écologiques qui conviennent à de nombreux marchés français — de l'automobile et de l'aérospatiale aux biens architecturaux et de consommation. Ces professionnels expliquent pourquoi l'aluminium anodisé reste un traitement de surface privilégié pour des pièces métalliques performantes et attrayantes.

Inconvénients de l'aluminium anodisé et des limites du traitement de surface

While aluminium anodisé offre de nombreux avantages, il est important de connaître ses limites, en particulier par rapport à l'aluminium brut ou à d'autres revêtements métalliques. Voici les principaux inconvénients à prendre en compte :

Coût plus élevé par rapport à l'aluminium brut

L'un des principaux inconvénients de l'aluminium anodisé est le coût accru. Le procédé d'anodisation de l'aluminium ajoute des coûts en raison de la main-d'œuvre, des matériaux (comme les acides et les colorants), et des étapes de finition supplémentaires. Si le budget est limité et que les propriétés de l'aluminium de base suffisent, l'anodisation pourrait ne pas être le meilleur choix.

Potentiel de décoloration due à l'exposition aux UV

Bien que l'anodisation améliore l'esthétique avec des couleurs vives, décoloration peut se produire avec le temps, surtout en extérieur sous une forte lumière du soleil. Les rayons UV dégradent lentement certains colorants utilisés en finitions en aluminium personnalisées, conduisant à une coloration terne ou inégale, ce qui est à garder à l'esprit pour des applications extérieures à long terme.

Impact réduit de la conductivité thermique

La couche d'oxyde anodisé agit comme une barrière isolante, ce qui signifie la conductivité thermique est plus faible que l'aluminium brut. Pour les applications où le transfert de chaleur est crucial, comme les dissipateurs de chaleur ou la vaisselle, cette réduction peut affecter la performance et l'efficacité.

Limitée la soudabilité en raison de la couche d'oxyde

L'anodisation crée un revêtement d'oxyde dur et non conducteur qui interfère avec les processus de soudure. Cela signifie la soudure de l'aluminium anodisé est plus difficile ou parfois impossible sans enlever d'abord la couche d'oxyde, ce qui augmente la complexité et le coût de fabrication.

Pas idéal pour les applications à haute tension ou structurelles

La couche anodisée, bien qu'elle soit dure et résistante à l'usure, est également relativement fragile. Sous une contrainte ou un choc importants, le revêtement peut se fissurer ou s'écailler, ce qui réduit la durabilité. Par conséquent, L'aluminium anodisé est moins adapté pour les pièces structurelles quitte à supporter des charges lourdes ou à se plier.

Comprendre ceux-ci Inconvénients de l'aluminium anodisé vous aide à décider si les avantages l'emportent sur les inconvénients pour votre projet spécifique. Si vous avez besoin d'un métal léger, résistant à la corrosion et esthétiquement polyvalent mais que vous pouvez supporter un entretien et des coûts supplémentaires, l'aluminium anodisé reste un choix de premier ordre pour de nombreuses industries.

Comparer l'aluminium anodisé à d'autres matériaux

Lors de la sélection des matériaux pour votre projet, il est important de comparer l'aluminium anodisé avec d'autres options populaires. Voici un aperçu clair de la façon dont l'aluminium anodisé se compare en termes de durabilité, de coût, de poids et de qualité de finition.

Aluminium anodisé vs Aluminium brut

- Durabilité: L'aluminium anodisé est bien plus durable que l'aluminium brut. Le processus d'anodisation crée une couche d'oxyde résistante aux rayures, à l'usure et à la corrosion, tandis que l'aluminium brut est plus mou et sujet à l'oxydation et aux dommages de surface.

- Coût: Bien que l'anodisation augmente le coût initial, elle réduit souvent les dépenses à long terme en prolongeant la durée de vie du matériau et en diminuant les besoins en maintenance. L'aluminium brut peut être moins cher au départ, mais pourrait coûter plus cher à long terme en raison de réparations ou de remplacements.

Aluminium anodisé vs acier

- Poids: L'aluminium anodisé est nettement plus léger que l'acier, ce qui le rend idéal pour les applications où la réduction du poids contribue à l'efficacité énergétique ou à la maniabilité, comme dans les pièces automobiles ou aérospatiales.

- Résistance à la corrosion vs résistance: Alors que l'acier offre une résistance et une capacité de charge supérieures, il est sujet à la rouille s'il n'est pas correctement revêtu ou traité. L'aluminium anodisé offre une excellente résistance à la corrosion sans peinture et est suffisant pour des besoins en résistance modérée, mais il ne pourra pas égaler la robustesse brute de l'acier pour une utilisation intensive.

Aluminium anodisé vs Aluminium peint

- Durabilité: La couche d'oxyde anodisé est intégrée à la surface de l'aluminium, ce qui le rend beaucoup plus résistant aux éclats, à l'écaillement et à la décoloration par rapport à l'aluminium peint, où la peinture peut s'écailler ou s'user avec le temps.

- Dépense: La peinture de l'aluminium peut sembler moins chère au départ, mais nécessite des retouches et des repeintures régulières. L'anodisation coûte plus cher au départ, notamment pour les couleurs et finitions personnalisées, mais elle offre une meilleure durabilité et moins d'entretien.

Quand choisir l'aluminium anodisé

Choisissez de l'aluminium anodisé si vous avez besoin d'un durable, corrosion-resistant, et léger matériau qui a l'air élégant et nécessite peu d'entretien. Il est parfait pour :

- Éléments architecturaux exposés aux intempéries

- Pièces automobiles où l'économie de poids est importante

- Ustensiles de cuisine et appareils nécessitant une finition résistante et attrayante

- Équipement d'extérieur qui fait face à des environnements difficiles

Si votre projet nécessite une résistance structurelle importante ou une conductivité thermique très élevée, d'autres matériaux comme l'acier ou l'aluminium brut pourraient être de meilleurs choix. Sinon, l'aluminium anodisé offre un excellent équilibre entre performance, apparence et valeur à long terme.

Comment TopCNCPro peut aider avec les services d'aluminium anodisé

Lorsqu'il s'agit de anodisation de l'aluminium, TopCNCPro se distingue par ses solutions fiables, précises et entièrement personnalisables. Que vous ayez besoin Anodisation de type II, anodisation dure, ou finitions en aluminium personnalisées, nous livrons des résultats de qualité à chaque fois. Notre processus garantit une cohérence revêtements en aluminium résistants à la corrosion qui répondent à vos spécifications exactes, donnant à vos pièces un avantage en durabilité et en esthétique.

Personnalisation de précision et assurance qualité

Chez TopCNCPro, la précision est au cœur de notre services en aluminium anodisé. Nous travaillons en étroite collaboration avec vous pour adapter le processus d'anodisation afin d'obtenir la meilleure finition, couleur et épaisseur en fonction des besoins de votre projet. De plus, notre contrôle qualité strict Les contrôles garantissent que chaque lot respecte des normes élevées avant de quitter l'usine. Cela signifie que vous recevez des pièces anodisées qui fonctionnent bien dans des conditions réelles, que ce soit pour des pièces automobiles, des éléments architecturaux ou des ustensiles de cuisine.

Avantages de collaborer avec TopCNCPro

- Conformité ISO 9001 guarantees consistent quality and process reliability.

- Cost-effective anodizing solutions tailored to your budget and volume.

- Fast lead times so your projects stay on schedule.

- Expertise in handling a wide range of aluminum alloys, including common types like 6061.

- Support for additional surface treatments like masking and sealing for complex parts.

Get in Touch for Anodized Aluminum Quotes or Consultation

Ready to enhance your aluminum parts with durable and attractive anodized coatings? Contact TopCNCPro today for a personalized quote or to discuss your project requirements. Our team is eager to help you optimize costs while delivering industry-leading aluminum surface treatment résultats.