Kesulitan memahami konsentrisitas dan koaksialitas dalam proyek manufaktur Anda? Ini GD&T Toleransi sangat penting untuk presisi pada bagian seperti roda gigi dan poros, tetapi nuansanya dapat membingungkan bahkan bagi insinyur berpengalaman. Di TOPCNCPRO, kami telah merangkum bertahun-tahun keahlian pemesinan CNC ke dalam panduan singkat ini untuk menghilangkan misteri konsentrisitas dan koaksialitas. Anda akan menemukan definisi yang jelas, aplikasi praktis, dan tips dari para ahli untuk meningkatkan kualitas bagian Anda. Siap menguasai toleransi ini? Mari kita mulai!

Apa itu Koncentricitas dalam GD&T

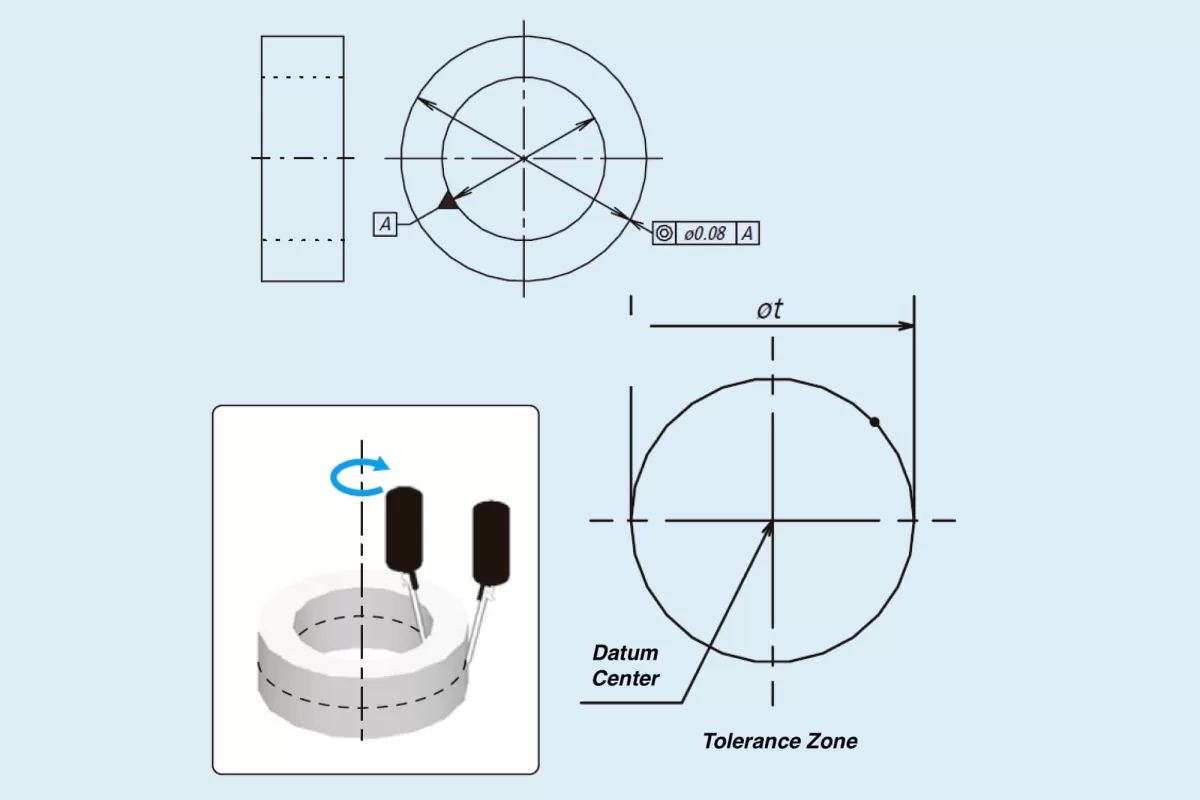

Konsentrisitas dalam Dimensi dan Toleransi Geometris (GD&T) adalah tentang mengendalikan titik tengah dari fitur silinder atau bulat untuk memastikan mereka sejajar secara tepat dengan sumbu datum. Bayangkan seperti memastikan titik pusat dari fitur ini tetap berada di tengah secara sempurna di sekitar sumbu referensi, yang membantu menjaga keseimbangan dan fungsi pada bagian jadi.

Karakteristik Utama dari Konentrisitas

- Ini mendefinisikan a Zona toleransi 3D berfokus pada titik tengah fitur daripada seluruh permukaan.

- Berbeda dengan toleransi diameter atau posisi yang sederhana, kekonkretan mengontrol bagaimana titik pusat mengikuti sepanjang panjang silinder atau di seluruh bola.

- Zona toleransi adalah area silindris di sekitar sumbu datum di mana semua titik tengah dari fitur harus berada.

Aplikasi Umum

Anda biasanya akan menemukan konsentrisitas digunakan pada bagian di mana hubungan garis tengah sangat penting untuk kinerja, seperti:

- Gigi transmisi di mana gigi roda perlu rotasi yang seimbang

- Bantalan bola untuk memastikan gerakan yang lancar dan mengurangi keausan

Mengapa Konentrisitas Sulit untuk Diukur

Mengukur konsentrisitas tidaklah mudah. Dibutuhkan pelacakan titik pusat sepanjang sumbu fitur, yang rumit karena melibatkan penilaian titik median dalam ruang 3D daripada hanya titik permukaan. Kompleksitas ini sering menyebabkan tantangan dalam inspeksi, memerlukan peralatan khusus seperti Mesin Pengukur Koordinat (CMM) dan pengaturan yang cermat.

Perubahan dalam Standar

Perhatikan bahwa konsentrisitas dihapus dari standar ASME Y14.5 pada tahun 2018 karena tantangan pengukuran ini dan penerapannya yang terbatas dalam banyak kasus. Namun demikian, tetap ada dalam standar lama dan beberapa praktik industri, yang berarti Anda mungkin masih menemui persyaratan konsentrisitas tergantung pada dokumentasi proyek Anda atau desain warisan.

Apa itu Koaksialitas dalam GD&T

Koaksialitas dalam GD&T mengacu pada penjajaran sumbu dari dua atau lebih fitur silinder dengan sumbu datum yang sama. Berbeda dengan konsentrisitas, yang mengontrol titik tengah dari sebuah fitur, koaksialitas berfokus murni pada ketegasan dan penjajaran seluruh sumbu. Ini memastikan bahwa poros atau lubang tetap berada di tengah sepanjang garis yang sama, yang sangat penting untuk bagian yang berputar atau saling pas dengan rapat.

Karakteristik utama dari koaksialitas meliputi penekanannya pada penjajaran sumbu daripada hanya titik pusat. Ini mengendalikan hubungan geometris antara sumbu dari berbagai fitur silinder, membantu mencegah ketidaksesuaian yang dapat menyebabkan keausan atau getaran.

Koaksialitas biasanya digunakan pada bagian seperti poros penggerak, pin engsel, dan komponen berputar lainnya di mana penyelarasan sumbu yang tepat sangat penting untuk kinerja.

Saat membandingkan koaksialitas dengan konsentrisitas, penting untuk memperhatikan perbedaan yang disorot oleh standar ISO dan ASME. ISO umumnya menekankan penyelarasan sumbu di bawah koaksialitas, sementara ASME dalam versi lama memperlakukan konsentrisitas secara serupa. Namun, seiring waktu, ASME telah beralih dari penggunaan konsentrisitas demi kontrol yang lebih sederhana seperti koaksialitas untuk toleransi terkait sumbu. Perbedaan ini membantu perancang memilih toleransi yang tepat berdasarkan kebutuhan fungsional spesifik dari bagian mereka.

Perbedaan Utama antara Konentrisitas dan Koaksialitas

Memahami perbedaan antara konsentrisitas dan koaksialitas sangat penting dalam GD&T untuk memilih toleransi yang tepat untuk bagian Anda. Berikut adalah tabel perbandingan singkat untuk menjelaskannya:

| Aspek | Konsentrisitas | Koaksialitas |

|---|---|---|

| Simbol | ⌭ (Simbol Konentrisitas) | ⌖ (Simbol Koaksialitas) |

| Zona Toleransi | Pusat pengendali zona 3D | Sumbu pengendali zona silinder |

| Fokus Pengukuran | Titik tengah median dari pusat fitur | Penyelarasan sumbu dari fitur silinder |

| Kasus Penggunaan Umum | Bantalan bola, washer | Poros yang dipasang, poros penggerak |

| Tujuan Utama | Memastikan titik pusat sejajar | Memastikan sumbu-sumbu benar-benar sejajar |

| Standar Catatan | ASME Y14.5 yang lebih lama menyertakannya | ISO dan standar ASME yang lebih baru lebih menyukai koaksialitas |

Kapan Menggunakan Toleransi Masing-masing

- Gunakan konsentrisitas ketika lokasi pasti pusat fitur lebih penting daripada kelurusan sumbu—seperti pada washer atau bantalan bola di mana keseimbangan pusat sangat penting.

- Pilih koaksialitas ketika penjajaran sumbu mempengaruhi fungsi—umum terjadi pada poros dan engsel di mana bagian yang berputar harus berjalan lancar tanpa goyangan.

Kesalahpahaman Umum

Beberapa orang menganggap konsentrisitas dan koaksialitas dapat dipertukarkan karena keduanya berkaitan dengan fitur silindris. Itu tidak benar — konsentrisitas mengontrol titik pusat, sementara koaksialitas mengontrol penjajaran sumbu. Membingungkan keduanya dapat menyebabkan inspeksi yang salah atau kegagalan bagian.

Contoh Praktis

- A poros yang dipasang kebutuhan koaksialitas untuk memastikan sumbu setiap bagian silinder sejajar dengan sempurna; ini menghindari getaran selama rotasi.

- A mesin cuci, di sisi lain, membutuhkan konsentrisitas untuk memastikan lubang berada di tengah-tengah diameter luar agar pas dengan baik.

Mendapatkan toleransi yang tepat menghemat waktu, mengurangi limbah, dan memastikan bagian Anda berfungsi sesuai yang diharapkan—terutama dalam presisi pengerjaan CNC.

Mengapa Konentrisitas dan Koaksialitas Penting dalam Pemesinan CNC

Konsentrisitas dan koaksialitas memainkan peran besar dalam kinerja suatu bagian, terutama dalam pemesinan CNC. Memastikan toleransi ini tepat membantu mengurangi getaran, memastikan bagian cocok satu sama lain dengan sempurna, dan meningkatkan daya tahan keseluruhan produk. Ketika bagian-bagian disusun dengan benar di sekitar sumbu atau titik pusatnya, mesin berjalan lebih halus dan bertahan lebih lama.

Dalam pengendalian kualitas, toleransi ini sangat penting untuk menjaga efisiensi perakitan. Bagian yang memenuhi standar kekonkretan dan koaksialitas akan cocok lebih cepat dan dengan pengerjaan ulang yang lebih sedikit. Ini menghemat waktu dan mengurangi biaya produksi.

Di TOPCNCPRO, kami menggunakan teknik CNC canggih untuk memastikan toleransi ini setiap saat. Alat pemesinan dan pengukuran presisi kami menjaga bagian tetap dalam batas ketat, memastikan mereka berfungsi seperti yang diharapkan dalam aplikasi dunia nyata.

Mengabaikan konsentrisitas dan koaksialitas dapat menyebabkan masalah serius seperti goyangan dan keausan berlebihan. Masalah ini tidak hanya merugikan kinerja—mereka dapat menyebabkan kerusakan dini dan waktu henti yang mahal. Itulah mengapa mengendalikan toleransi ini penting bagi siapa saja yang mengandalkan suku cadang berkualitas tinggi dan andal.

Cara Mengukur Konentrisitas dan Koaksialitas

Mengukur konsentrisitas dan koaksialitas secara akurat adalah kunci untuk menjaga bagian Anda sesuai spesifikasi. Inilah yang kami gunakan dan bagaimana kami melakukannya di TOPCNCPRO.

Alat dan Metode

- Mesin Pengukur Koordinat (CMM): Ini adalah alat utama. Ini menangkap titik data 3D dari bagian Anda dan menghitung seberapa dekat titik pusat atau sumbu sejajar dengan datum Anda.

- Pengukur Dial untuk Pemeriksaan Runout: Meskipun pengukur dial tidak mengukur kekonkretan secara langsung, mereka membantu memeriksa parameter terkait seperti runout yang dapat memberikan petunjuk tentang penyelarasan.

- Analisis Gambar Sampel Sebelum pengukuran, kami meninjau gambar teknik secara menyeluruh. Memahami zona toleransi dan referensi datum memastikan ketepatan.

Proses Pengukuran Langkah demi Langkah

Untuk Konentrisitas:

- Kunci bagian dengan kokoh pada fixture CMM.

- Sapu beberapa titik di sepanjang fitur silindris atau bulat.

- Hitung titik median dan bandingkan dengan sumbu datum.

- Verifikasi titik pusat berada dalam zona toleransi 3D yang ditentukan.

Untuk Koaksialitas:

- Posisikan bagian sesuai dengan sumbu data utama.

- Ukur sumbu dari fitur silinder yang terlibat menggunakan CMM.

- Sesuaikan sumbu dan periksa variasinya untuk memastikan tetap berada dalam zona toleransi koaksialitas.

- Deviations alignment sumbu dokumen jika ada.

Tantangan dan Praktik Terbaik

- Pengukuran konsentrisitas cukup rumit karena melibatkan titik pusat, bukan hanya pemeriksaan permukaan, yang membuatnya sensitif terhadap pengaturan bagian dan pemrograman CMM.

- Pemilihan tanggal dapat menentukan keberhasilan atau kegagalan akurasi—sangat penting untuk memilih fitur referensi yang tepat.

- Kalibrasi CMM Anda secara rutin dan verifikasi penahan untuk mencegah kesalahan.

- Menggabungkan pemeriksaan runout bersamaan dengan keseragaman/koaksialitas membantu memverifikasi ulang penjajaran bagian.

TOPCNCPRO Keahlian

Di TOPCNCPRO, tim pengukuran presisi kami berpengalaman dalam menangani toleransi GD&T yang kompleks ini. Kami memadukan teknologi CMM canggih dengan pengetahuan mendalam tentang standar dimensi dan toleransi geometris untuk memberikan pengukuran yang tepat. Ini berarti bagian Anda memenuhi spesifikasi pada percobaan pertama, mengurangi pengerjaan ulang dan meningkatkan efisiensi perakitan.

Jika Anda mencari data yang andal tentang konsentrisitas atau koaksialitas, kami siap membantu Anda.

Alternatif untuk Konentrisitas dan Koaksialitas

Ketika menyangkut pengendalian bagaimana bagian cocok dan berfungsi, runout dan total runout adalah alternatif yang lebih sederhana dan sering kali lebih praktis dibandingkan dengan konsentrisitas dan koaksialitas. Toleransi ini terutama berfokus pada deviasi permukaan, sehingga lebih mudah diukur dan diterapkan dalam banyak kasus. Sebagai contoh, runout mengontrol goyangan permukaan saat berputar, yang merupakan hal penting dalam hal seperti poros dan roda.

Toleransi posisi adalah alternatif yang kuat lainnya, terutama dalam modern Toleransi GD&T. Posisi berfokus pada lokasi fitur relatif terhadap datum daripada kontrol sumbu atau titik tengah yang ketat. Ini membuatnya lebih fleksibel dan lebih banyak digunakan untuk banyak bagian presisi karena menyeimbangkan kemudahan pengukuran dengan fungsi.

Berikut kapan harus memilih masing-masing:

- Gunakan runout atau total runout ketika Anda terutama khawatir tentang ketidaksempurnaan permukaan atau goyangan selama rotasi.

- Pilih toleransi posisi ketika lokasi fitur penting, tetapi penjajaran sumbu tidak dikendalikan secara ketat.

- Bergantung pada konsentrisitas atau koaksialitas jika bagian Anda memerlukan kontrol ketat terhadap hubungan pusat atau sumbu, seperti pada komponen berputar berpresisi tinggi.

Menyeimbangkan kompleksitas toleransi dengan kebutuhan fungsional menjaga proses manufaktur tetap efisien dan hemat biaya. Sebagian besar bengkel menemukan kontrol runout dan posisi lebih mudah untuk diperiksa dan diterapkan, tetapi kekonkretan dan koaksialitas tetap memiliki tempatnya dalam kasus-kasus khusus. Mengetahui mana yang sesuai dengan fungsi bagian Anda membantu menghindari kelebihan dan menjaga proses Anda tetap lancar.

Tips Praktis untuk Menerapkan Koncentricitas dan Koaksialitas

Mengimplementasikan toleransi konsentrisitas dan koaksialitas secara efektif dimulai dengan desain yang baik dan komunikasi yang jelas. Berikut beberapa tips praktis untuk menjaga bagian Anda tetap presisi dan fungsional.

Pertimbangan desain

- Tentukan toleransi secara jelas dalam gambar Anda. Pastikan simbol GD&T untuk konsentrisitas atau koaksialitas mudah dikenali dan terhubung ke sumbu datum yang benar.

- Pikirkan tentang fungsi bagian tersebut. Gunakan konsentrisitas untuk fitur yang membutuhkan titik pusat terkendali dan koaksialitas saat penyelarasan sumbu menjadi hal yang penting.

- Hindari toleransi yang terlalu ketat yang meningkatkan biaya tetapi tidak menambah nilai fungsional

Strategi pemesinan

- Gunakan bahan baku batang berkualitas tinggi. Memulai dengan bahan yang konsisten mengurangi variasi selama proses pemesinan.

- Pilih perlengkapan dan bubut yang tepat. Perlengkapan presisi dan mesin bubut yang terawat dengan baik memastikan penjajaran dan pengulangan yang lebih baik.

- Laksanakan proses pemesinan langkah demi langkah untuk secara bertahap mendekati toleransi yang diinginkan tanpa melewati batas.

Jaminan kualitas

- Lakukan pemeriksaan toleransi secara rutin selama dan setelah produksi. Jangan menunggu sampai inspeksi akhir untuk menemukan masalah.

- Gunakan mesin pengukur koordinat (CMM) untuk verifikasi yang akurat, terutama ketika kongkruensi sulit diukur dengan cara lain.

- Latih tim Anda tentang konsep GD&T untuk menghindari kebingungan dan kesalahan.

Bagaimana TOPCNCPRO mendukung klien dengan kepatuhan GD&T

Di TOPCNCPRO, kami menggabungkan teknologi pemesinan CNC canggih dengan keahlian GD&T untuk membantu Anda memenuhi toleransi kekonkretan dan koaksial secara konsisten. Alat pengukuran presisi kami dan tim berpengalaman mendeteksi potensi masalah sejak dini, menghemat waktu dan mengurangi limbah. Apakah proyek Anda memerlukan penyelarasan sumbu yang kompleks atau kontrol titik pusat yang sederhana, kami menyediakan panduan yang disesuaikan dan manufaktur berkualitas tinggi untuk menjaga bagian Anda tetap sesuai spesifikasi.

Kesalahan Umum dan Cara Menghindarinya

Saat bekerja dengan konsentrisitas dan koaksialitas dalam GD&T, ada beberapa kesalahan umum yang dapat menyebabkan masalah di kemudian hari:

-

Menggunakan konsentrisitas ketika toleransi posisi atau runout akan dilakukan

Terkadang, konsentrisitas terlalu sering digunakan bahkan ketika toleransi yang lebih sederhana seperti posisi atau runout sudah mencukupi. Hal ini dapat membuat pengukuran dan inspeksi menjadi lebih sulit dari yang diperlukan.

-

Mengabaikan pentingnya pemilihan datum

Memilih sumbu datum yang tepat sangat penting. Jika Anda tidak mengatur datum dengan benar, pengukuran untuk konsentrisitas atau koaksialitas tidak akan dapat diandalkan, yang dapat menyebabkan masalah perakitan.

-

Lupa modifier kondisi material seperti MMC dan LMC

Modifikasi bahan secara langsung mempengaruhi penerapan toleransi dan pengukuran. Mengabaikan hal ini dapat menyebabkan kebingungan dan ketidaksesuaian yang tidak tepat pada bagian-bagian.

Di TOPCNCPRO, kami menghadapi masalah ini secara langsung dengan:

- Meninjau secara menyeluruh desain untuk memastikan penggunaan toleransi yang tepat

- Membimbing klien tentang pengaturan datum terbaik untuk pengukuran yang akurat

- Menerapkan pengubah kondisi material secara ketat untuk memenuhi fungsi bagian di dunia nyata

Ini membantu kami mengirimkan bagian yang tepat, siap dirakit, yang berfungsi sesuai harapan tanpa penundaan yang tidak perlu atau pengerjaan ulang.