Heatsink Die Cast Manufaktur

Teknologi pengecoran mati presisi untuk pendingin panas dengan geometri kompleks. Produksi volume tinggi dengan efisiensi biaya yang luar biasa dan kinerja termal unggul untuk aplikasi otomotif, elektronik, dan LED.

Mengapa Memilih Pendingin Panas Cetak Mati?

Teknologi pengecoran mati menawarkan keunggulan yang tak tertandingi untuk pembuatan pendingin panas, memberikan kinerja unggul, efisiensi biaya, dan fleksibilitas desain.

Geometri Kompleks

Buat struktur internal yang rumit dan pola sirip yang kompleks yang tidak mungkin dengan metode pembuatan lain.

Hemat biaya

Kurangi biaya hingga 30% dibandingkan alternatif yang diproses, terutama untuk produksi dalam jumlah besar.

Siap Volume Tinggi

Dioptimalkan untuk produksi sebanyak 5.000+ unit dengan kualitas yang konsisten dan waktu pengerjaan yang cepat.

Selesai Superior

Capai hasil akhir permukaan yang sangat baik dan konsistensi dimensi dengan proses pasca-pemrosesan minimal yang diperlukan.

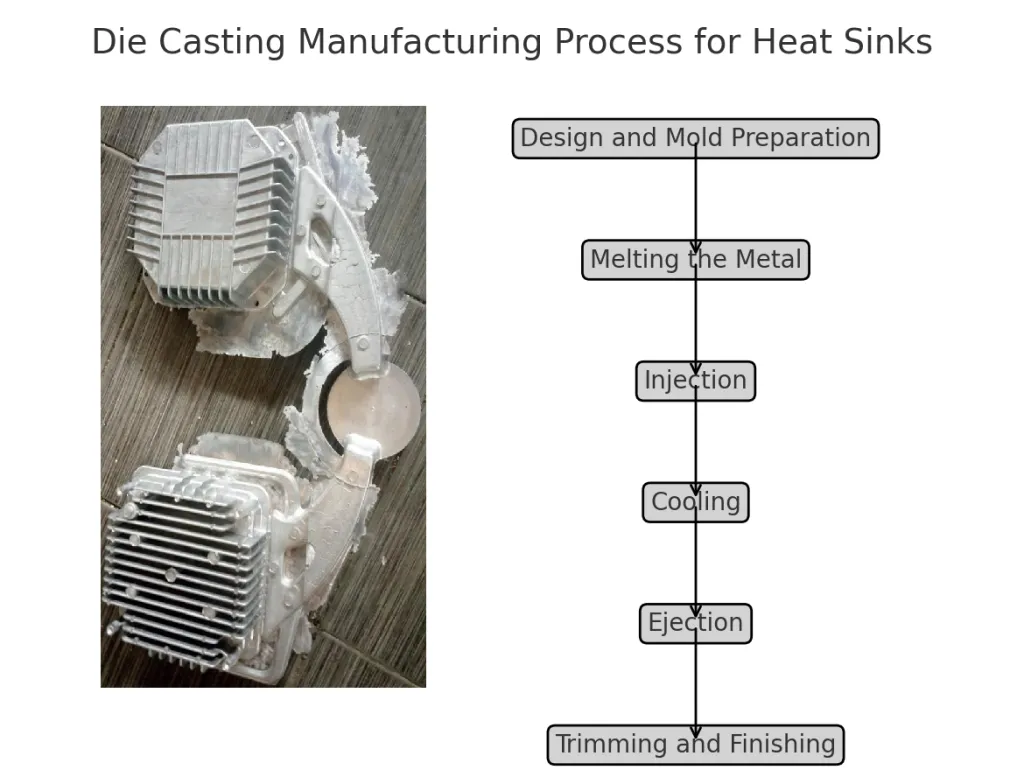

Proses Manufaktur Die Casting

Proses pengecoran mati canggih kami memastikan presisi, kualitas, dan efisiensi di setiap pendingin panas yang kami buat.

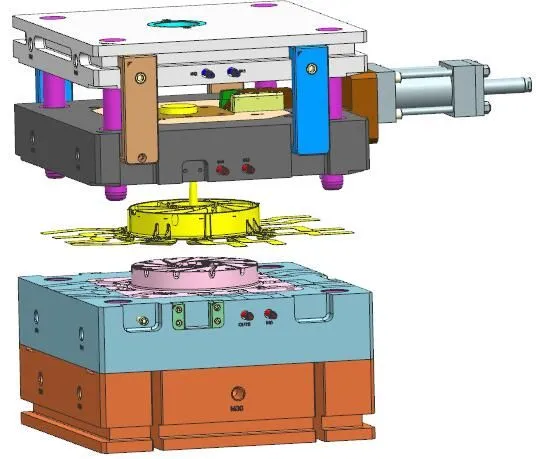

Teknologi Cetak Cetakan Presisi

Proses pengecoran mati kami melibatkan penyuntikan paduan aluminium cair atau seng ke dalam cetakan baja presisi dengan tekanan tinggi. Ini menciptakan pendingin panas dengan ketelitian dimensi dan kualitas permukaan yang luar biasa.

Persiapan cetakan

Cetakan baja presisi dipanaskan terlebih dahulu dan dipersiapkan untuk pengecoran

Injeksi Logam

Logam cair disuntikkan dengan tekanan tinggi ke dalam rongga cetakan

Pendinginan & Pembuangan

Pendinginan cepat diikuti dengan pembuangan dan penyelesaian yang tepat

Desain & Peralatan

Desain cetakan khusus dan pembuatan alat presisi

Peleburan Logam

Aluminium atau seng dipanaskan hingga suhu pencetakan optimal

Pengecoran Tekanan Tinggi

Logam cair disuntikkan dengan tekanan ekstrem

Pengendalian Kualitas

Proses inspeksi dan penyelesaian yang ketat

Pilihan Material

Pilih dari paduan aluminium dan seng, masing-masing menawarkan keunggulan unik untuk aplikasi dan kebutuhan kinerja tertentu.

Aluminium Die Cast

A380, ADC12, A383 Alloys

Keunggulan Utama:

- Konduktivitas termal yang sangat baik

- Konstruksi ringan

- Tahan karat

- Mudah diajak bekerja sama

Zinc Die Cast

ZA-8, ZA-12, Paduan Zamak

Keunggulan Utama:

- Temperatur pengecoran yang lebih rendah

- Stabilitas dimensi yang sangat baik

- Perlindungan EMI/RFI superior

- Alat yang hemat biaya

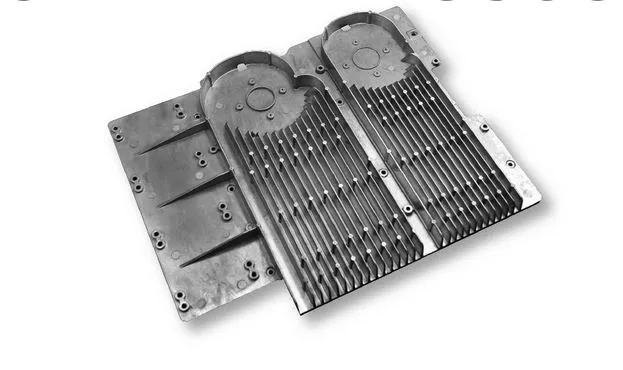

Produk Pendingin Panas Die Cast

Rangkaian lengkap pendingin panas cetak mati kami mencakup berbagai aplikasi dan industri dengan kemampuan desain kustom.

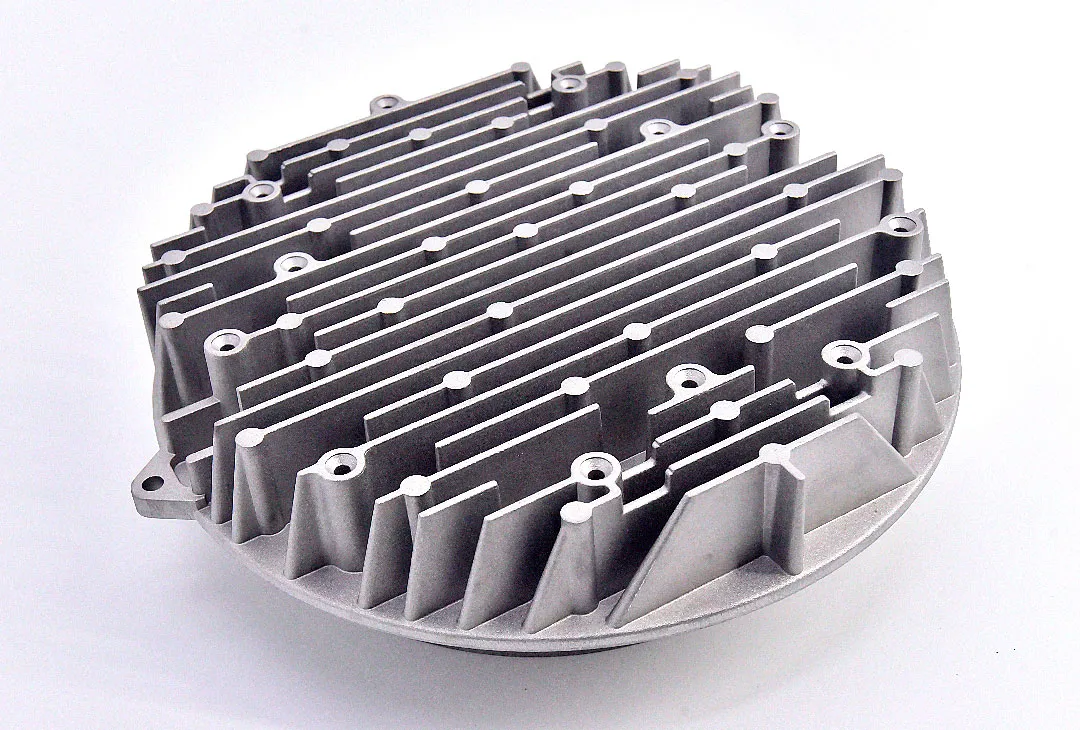

Heatsink Geometri Kompleks

Saluran internal yang rumit dan struktur sirip yang kompleks untuk efisiensi disipasi panas maksimum.

Pendingin Panas Otomotif

Desain yang kokoh untuk elektronik otomotif, sistem transmisi, dan komponen kendaraan listrik.

Heatsink LED

Desain khusus untuk aplikasi pencahayaan LED dengan fitur pemasangan terintegrasi dan jalur termal yang optimal.

Pendingin Panas Elektronik

Heatsink presisi untuk elektronik konsumen, catu daya, dan peralatan komunikasi.

Rumah Pendingin Heat Sink Kustom

Solusi manajemen termal lengkap dengan penutup terintegrasi dan fitur kustom.

Heatsink Zinc Berkinerja Tinggi

Performa termal superior dengan paduan seng untuk aplikasi yang menuntut yang memerlukan perlindungan EMI.

Aplikasi Industri

Heatsink die cast berfungsi sebagai pengelolaan panas yang penting di berbagai industri, dari otomotif hingga elektronik.

Industri Otomotif

Manajemen termal kritis untuk kendaraan listrik, unit kontrol transmisi, lampu depan LED, dan sistem penutup baterai.

- Unit Kontrol Transmisi (TCU)

- Komponen Kendaraan Listrik

- Lampu Otomotif LED

- Sistem Manajemen Baterai

- Unit Kontrol Mesin

Elektronik & Komputer

Solusi pendinginan berkinerja tinggi untuk elektronik daya, peralatan komputer, dan perangkat konsumen.

- Unit Daya Listrik

- Peralatan Server & Pusat Data

- Elektronik Konsumen

- Inverter Daya

- Pengendali Motor

Penerangan LED

Solusi termal khusus untuk lampu jalan LED, pencahayaan arsitektur, dan instalasi komersial.

- Array LED Berdaya Tinggi

- Sistem Penerangan Jalan

- Penerangan Arsitektur

- Sorotan Komersial

- Perlengkapan LED Industri

Telekomunikasi

Manajemen termal yang andal untuk stasiun dasar, peralatan jaringan, dan infrastruktur komunikasi.

- Menara Basis 5G

- Switch Jaringan

- Penguat RF

Peralatan Industri

Solusi pendinginan yang tangguh untuk penggerak industri, peralatan pengelasan, dan sistem otomatisasi.

- Penggerak Servo

- Sistem Pengelasan

- Pengendali Otomatis

Spesifikasi Teknis

Kemampuan teknis dan spesifikasi komprehensif untuk layanan pembuatan pendingin panas cetakan mati kami.

Kemampuan Manufaktur

Finishing Permukaan yang Tersedia:

Standar Kualitas

Pengujian & Inspeksi:

- Mesin Pengukur Koordinat (CMM)

- Pengujian Siklus Termal

- Analisis Komposisi Material

- Pengujian Kekasaran Permukaan

- Pengujian Tekanan

Perbandingan: Die Cast vs Metode Lain

| Fitur | Die Casting | Ekstrusi | Pemrosesan | Penempaan Dingin |

|---|---|---|---|---|

| Geometri Kompleks | ||||

| Efisiensi Biaya | ||||

| Produksi Volume Tinggi | ||||

| Finishing Permukaan |

Keunggulan Manufaktur

Fasilitas mutakhir dan teknologi canggih memastikan kualitas yang konsisten dan produksi yang efisien.

Kemampuan Produksi Tingkat Lanjut

Fasilitas pengecoran mati mutakhir kami menampilkan teknologi dan peralatan terbaru untuk memastikan kualitas yang konsisten, presisi, dan efisiensi dalam setiap proses produksi.

Barisan Produksi Otomatis

Sistem pengecoran mati otomatis sepenuhnya dengan pengendalian kualitas terintegrasi dan pemantauan waktu nyata.

Jaminan Kualitas

Protokol pengujian komprehensif termasuk inspeksi CMM, pengujian termal, dan verifikasi bahan.

Respons Cepat

Penjadwalan produksi yang dioptimalkan dan pengelolaan inventaris untuk waktu pengiriman yang cepat.

Peralatan Presisi & Desain

Kemampuan alat internal kami memungkinkan pembuatan prototipe cepat dan pengembangan alat produksi yang hemat biaya, memastikan kualitas bagian yang optimal dan efisiensi produksi.

Siap Memulai Proyek Heatsink Cetakan Mati Anda?

Bermitra dengan kami untuk solusi pendingin heatsink cetakan mati yang hemat biaya dan berkualitas tinggi. Tim rekayasa kami siap membantu mengoptimalkan desain manajemen termal Anda.

Pertanyaan yang Sering Diajukan

Dapatkan jawaban atas pertanyaan umum tentang pembuatan dan desain pendingin panas die cast.

Apa keunggulan utama dari pendingin panas cetakan mati dibandingkan dengan pendingin panas ekstrusi?

Heatsink die casting menawarkan fleksibilitas desain yang unggul, memungkinkan geometri internal yang kompleks dan pola sirip yang rumit yang tidak dapat dicapai melalui ekstrusi. Mereka memberikan konsistensi dimensi yang sangat baik, hasil permukaan yang unggul, dan ideal untuk produksi volume tinggi dengan biaya per unit yang lebih rendah. Die casting juga memungkinkan konstruksi satu bagian, menghilangkan kebutuhan perakitan dan potensi antarmuka termal.

Bahan mana yang lebih baik untuk pendingin panas cetakan mati: aluminium atau seng?

Pilihan tergantung pada kebutuhan spesifik Anda. Aluminium menawarkan konduktivitas termal yang sangat baik (96-120 W/mK), konstruksi ringan, dan ketahanan korosi yang baik, menjadikannya ideal untuk sebagian besar aplikasi. Seng menyediakan konduktivitas termal yang sebanding (115-120 W/mK), stabilitas dimensi yang unggul, perlindungan EMI/RFI yang sangat baik, dan biaya alat yang lebih rendah. Seng sering lebih disukai untuk aplikasi presisi tinggi dan ketika perlindungan EMI diperlukan.

Berapa jumlah pesanan minimum untuk pendingin panas cetakan mati?

Die casting paling hemat biaya untuk produksi volume tinggi, biasanya dengan jumlah pesanan minimum mulai dari 5.000 buah. Hal ini disebabkan oleh investasi awal dalam pembuatan cetakan yang diperlukan. Namun, biaya per unit menurun secara signifikan dengan volume yang lebih tinggi, menjadikannya sangat ekonomis untuk produksi massal sebanyak 10.000+ buah.

Seberapa komplekskah geometri untuk pendingin panas cetakan mati?

Die casting unggul dalam menghasilkan geometri kompleks termasuk saluran internal yang rumit, ketebalan dinding yang bervariasi, fitur pemasangan terintegrasi, dan pola sirip yang kompleks. Kami dapat mencapai ketebalan dinding minimum sebesar 0,5mm, undercut, ruang internal, dan saluran pendingin multi-arah yang akan sulit atau sangat mahal dengan metode manufaktur lain.

Permukaan akhir apa yang tersedia untuk pendingin panas cetakan mati?

Kami menawarkan berbagai finishing permukaan termasuk sebagai-cetak (alami), blasting tembakan untuk meningkatkan tekstur permukaan, anodisasi untuk meningkatkan ketahanan terhadap korosi dan isolasi listrik, pelapisan bubuk untuk warna dan perlindungan, elektroplating untuk sifat listrik tertentu, dan pemesinan presisi untuk permukaan kritis. Pilihan tergantung pada kebutuhan aplikasi dan preferensi estetika Anda.

Berapa lama pengembangan alat untuk pendingin panas cetakan mati?

Pengembangan alat biasanya memakan waktu 3-4 minggu sejak persetujuan desain, tergantung pada tingkat kompleksitasnya. Kemampuan pembuatan alat internal kami memungkinkan pengembangan dan modifikasi yang cepat. Kami menyediakan gambar alat yang rinci untuk disetujui sebelum proses manufaktur dimulai, dan alat kami dirancang untuk umur panjang (lebih dari 100.000 siklus) guna memastikan kualitas yang konsisten sepanjang jalannya produksi.

Toleransi apa yang dapat dicapai dengan pengecoran cetakan?

Pengecoran tekan dapat mencapai toleransi dimensi yang sangat baik sebesar ±0,1mm untuk sebagian besar fitur, dengan toleransi yang lebih ketat lagi memungkinkan dengan pemesinan lanjutan. Proses ini memberikan konsistensi dimensi yang unggul di seluruh produksi massal, menjadikannya ideal untuk aplikasi yang membutuhkan kecocokan dan perakitan yang presisi. Dimensi kritis dapat dipertahankan hingga ±0,05mm dengan pemesinan selektif.

Apakah pendingin panas die cast cocok untuk aplikasi otomotif?

Ya, heatsink die cast sangat baik untuk aplikasi otomotif. Mereka memenuhi standar kualitas otomotif yang ketat (IATF 16949), beroperasi secara andal dalam rentang suhu dari -40°C hingga 130°C, memberikan ketahanan getaran yang luar biasa, dan menawarkan perlindungan EMI yang unggul saat dibutuhkan. Mereka umum digunakan dalam unit kontrol transmisi, komponen kendaraan listrik, pencahayaan LED otomotif, dan sistem manajemen mesin.

Bagaimana perbandingan biaya pendingin panas die cast dengan metode manufaktur lainnya?

Meskipun pengecoran mati memiliki biaya alat awal yang lebih tinggi, biaya per unitnya jauh lebih rendah untuk produksi volume besar. Pendingin panas die cast dapat lebih murah 30-70% dibandingkan alternatif yang diproses untuk volume lebih dari 5.000 buah. Keuntungan biaya meningkat seiring volume, menjadikan pengecoran mati pilihan paling ekonomis untuk aplikasi volume besar yang membutuhkan geometri kompleks.

Apa pertimbangan desain yang penting untuk pendingin panas cetakan mati?

Pertimbangan utama dalam desain meliputi sudut kemiringan yang tepat (biasanya 1-3°) untuk kemudahan pelepasan bagian, ketebalan dinding yang seragam jika memungkinkan untuk mencegah porositas, radius fillet yang cukup untuk mengurangi konsentrasi tegangan, penempatan gerbang dan saluran secara strategis untuk pengisian yang optimal, pertimbangan lokasi garis pisah, dan desain untuk jalur aliran panas yang efisien. Tim rekayasa kami menyediakan dukungan optimalisasi desain untuk memastikan kemudahan manufaktur dan kinerja termal yang optimal.

Sertifikasi kualitas apa yang Anda miliki untuk pembuatan pendingin panas cetakan mati?

Kami mempertahankan sertifikasi manajemen kualitas ISO 9001:2015 dan sertifikasi kualitas otomotif IATF 16949. Produk kami mematuhi standar RoHS dan REACH. Kami menerapkan pengendalian kualitas yang komprehensif termasuk inspeksi CMM, pengujian siklus termal, analisis komposisi bahan, dan pengendalian proses statistik. Setiap lot produksi menjalani pengujian ketat untuk memastikan kualitas dan kinerja yang konsisten.

Bisakah Anda menyediakan layanan prototipe sebelum produksi penuh?

Ya, kami menawarkan layanan prototipe menggunakan berbagai metode termasuk pencetakan 3D untuk validasi desain, pembuatan prototipe alat untuk jumlah kecil (10-100 buah), dan jalur produksi percobaan untuk memvalidasi proses produksi penuh. Ini memungkinkan penyempurnaan desain dan pengujian sebelum berkomitmen pada alat produksi penuh, memastikan hasil optimal dan mengurangi risiko pengembangan.