Layanan Pembuatan Pendingin Panas Ekstrusi Profesional

Teknologi ekstrusi aluminium terdepan di industri yang memberikan solusi termal yang hemat biaya dengan kinerja unggul, fleksibilitas desain, dan keandalan terbukti untuk berbagai aplikasi.

Mengapa Memilih Heatsink Ekstrusi?

Heatsink aluminium ekstrusi mewakili solusi manajemen termal yang paling banyak digunakan di industri, menawarkan keseimbangan optimal antara kinerja, biaya, dan efisiensi produksi.

Cost-Effective

Metode pembuatan pendingin panas paling ekonomis dengan biaya alat minimal dan efisiensi produksi tinggi.

Desain Ringan

Konstruksi aluminium memberikan kinerja termal yang sangat baik sambil mempertahankan dampak berat yang minimal.

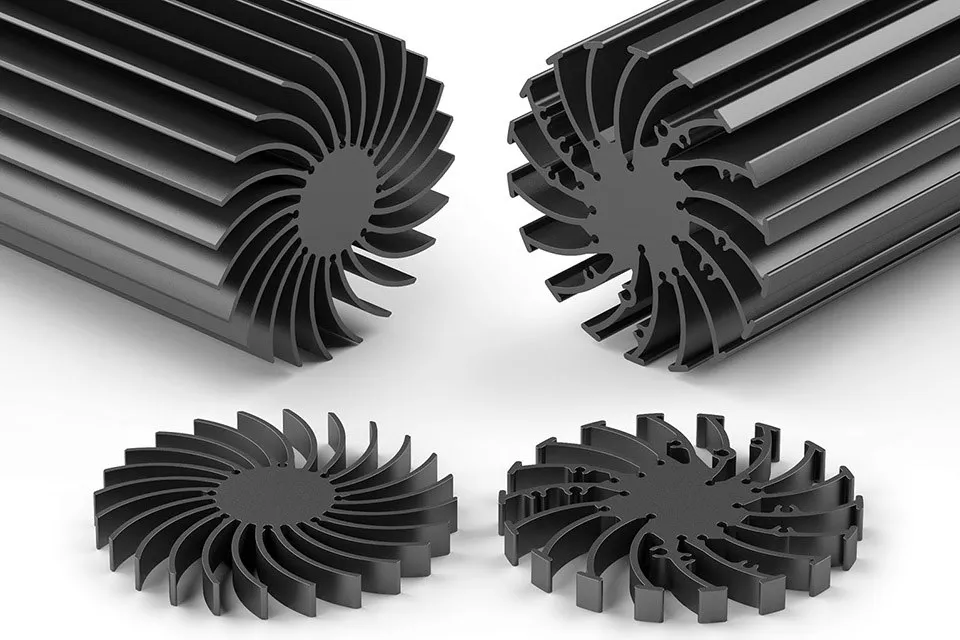

Fleksibilitas Desain

Beragam pilihan profil mulai dari sirip lurus sederhana hingga geometri kompleks untuk pendinginan yang dioptimalkan.

Produksi Cepat

Kemampuan prototipe cepat dan produksi volume tinggi dengan kualitas yang konsisten dan ketepatan dimensi.

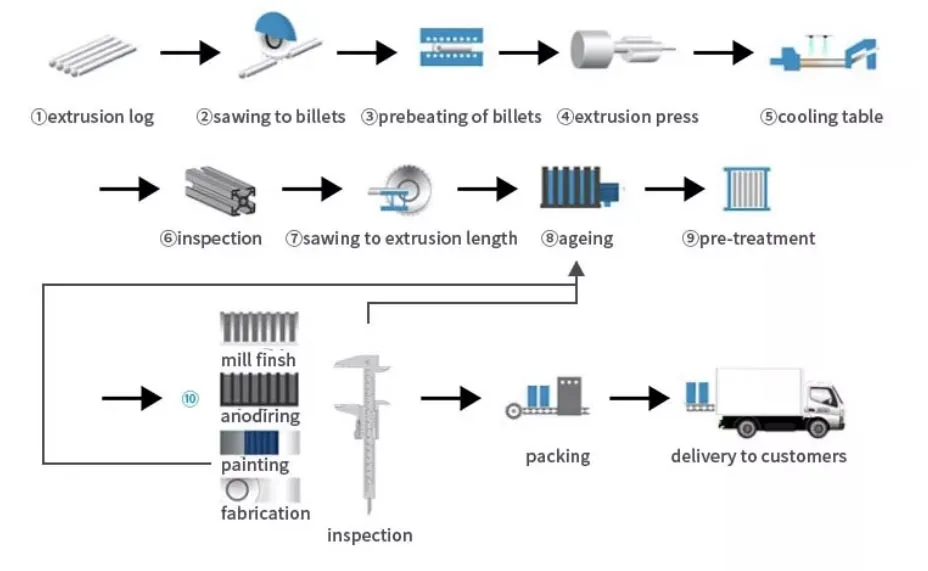

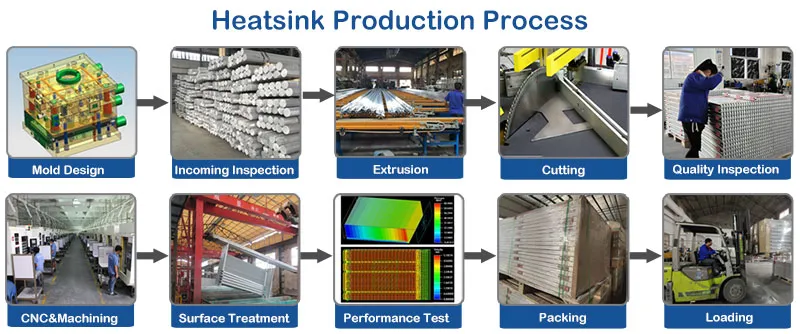

Proses Ekstrusi Aluminium Tingkat Lanjut

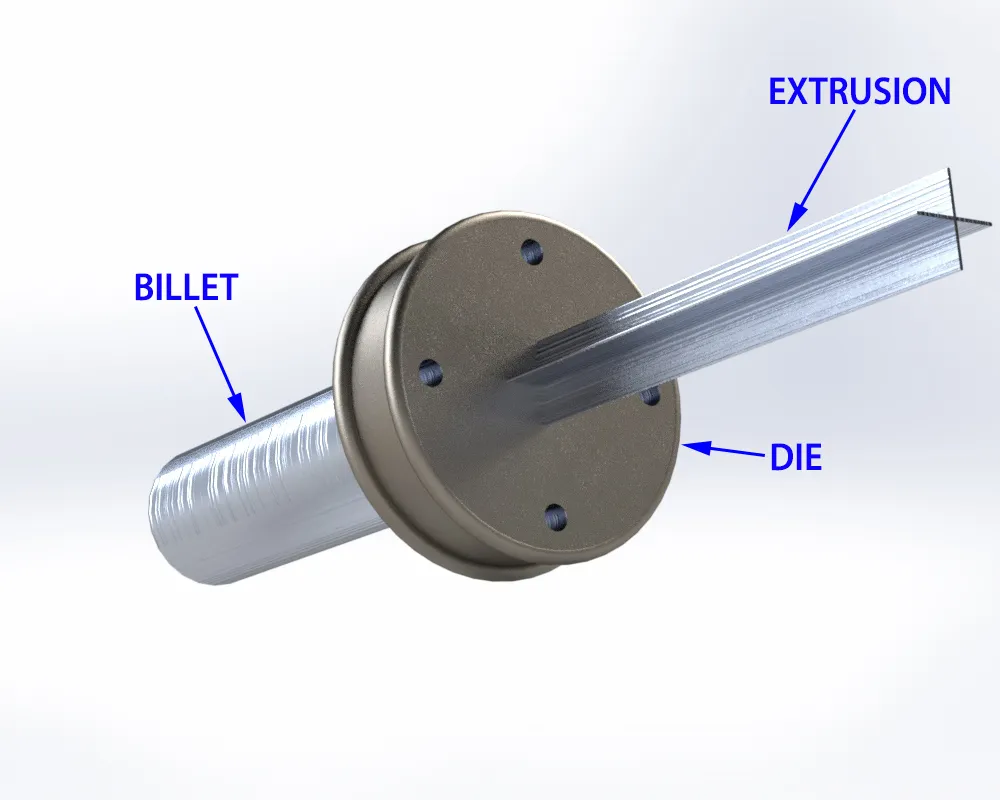

Teknologi ekstrusi mutakhir kami mengubah balok aluminium menjadi profil pendingin panas presisi melalui proses pembentukan suhu tinggi yang terkendali.

Teknologi Ekstrusi Presisi

Persiapan Billet

Billet aluminium (paduan 6061/6063) dipanaskan hingga 520-540°C untuk kekerasan dan karakteristik aliran yang optimal.

Pembentukan Die

Rahang hidrolik bertekanan tinggi memaksa aluminium cair melalui cetakan baja presisi untuk menciptakan bentuk profil yang diinginkan.

Pendinginan & Penyelesaian

Proses pendinginan terkendali diikuti dengan pemotongan presisi, pengolahan, dan aplikasi perlakuan permukaan.

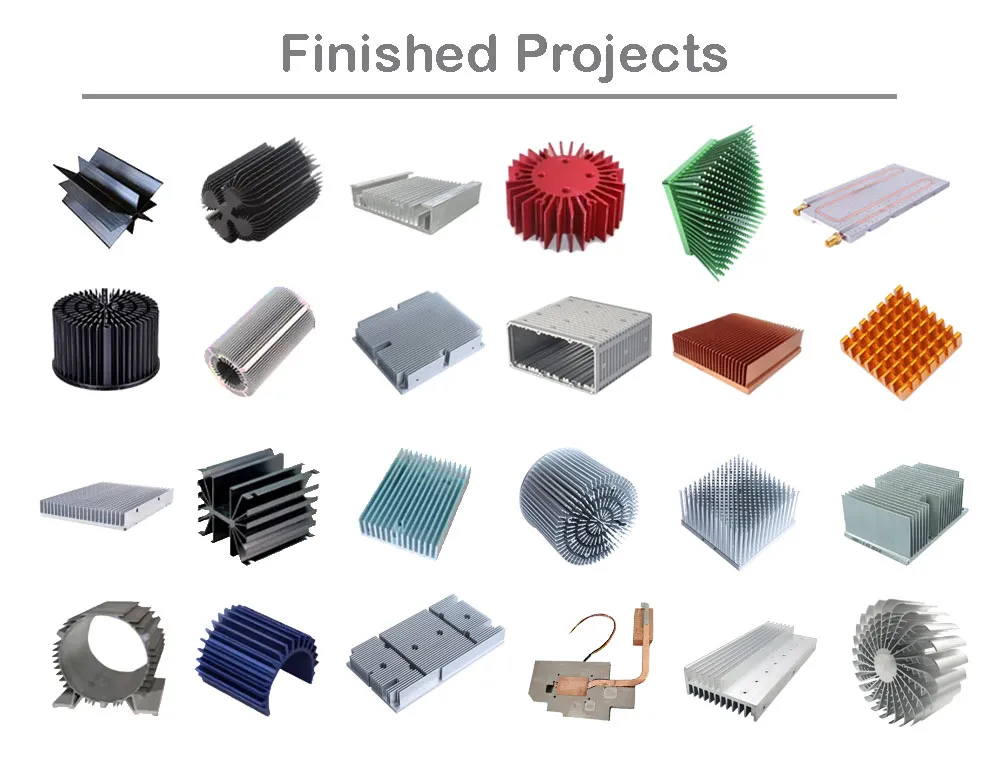

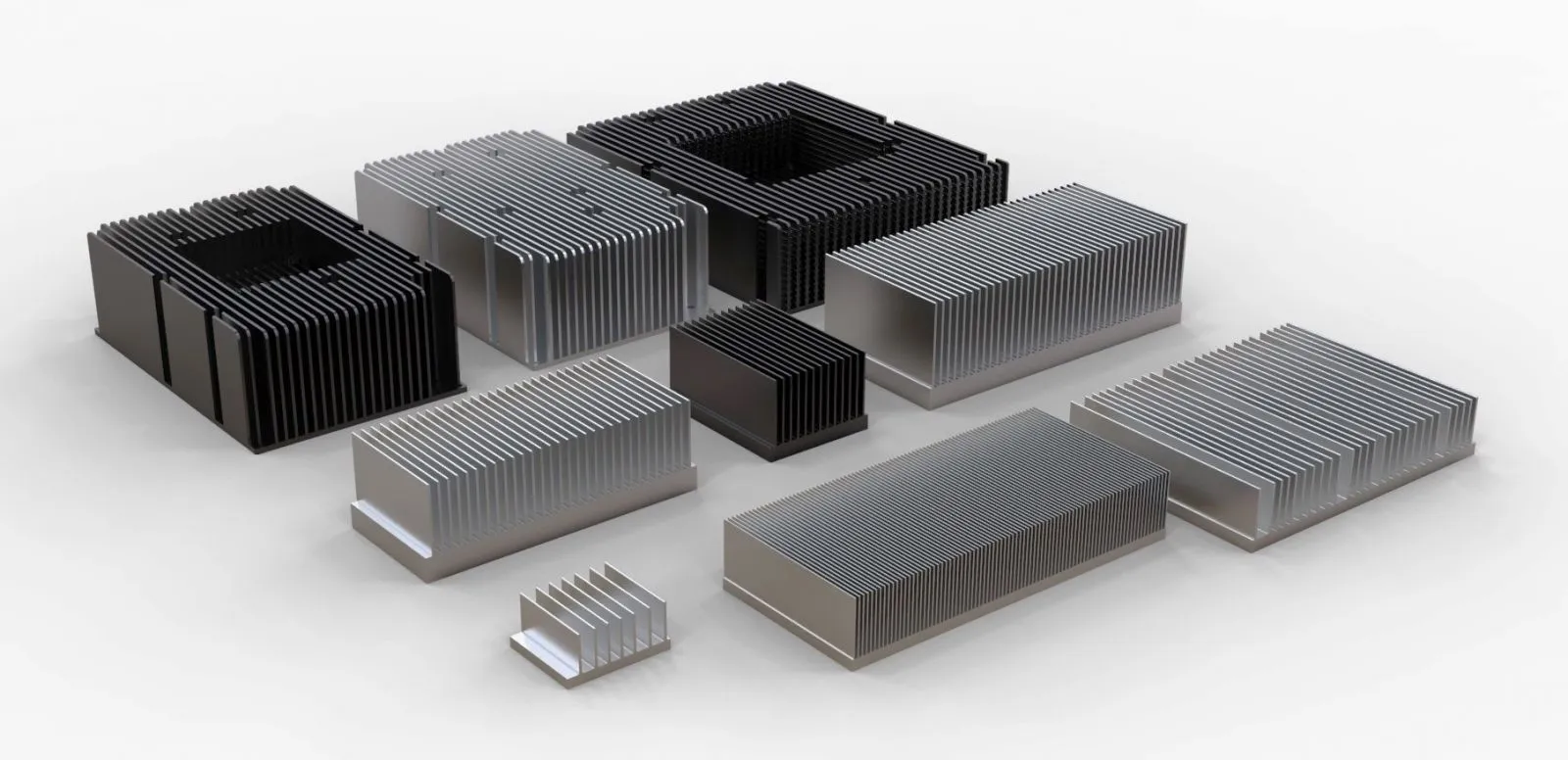

Solusi Heatsink Ekstrusi yang Komprehensif

Dari profil standar hingga desain kustom yang kompleks, kemampuan ekstrusi kami mencakup seluruh spektrum kebutuhan manajemen termal di berbagai industri.

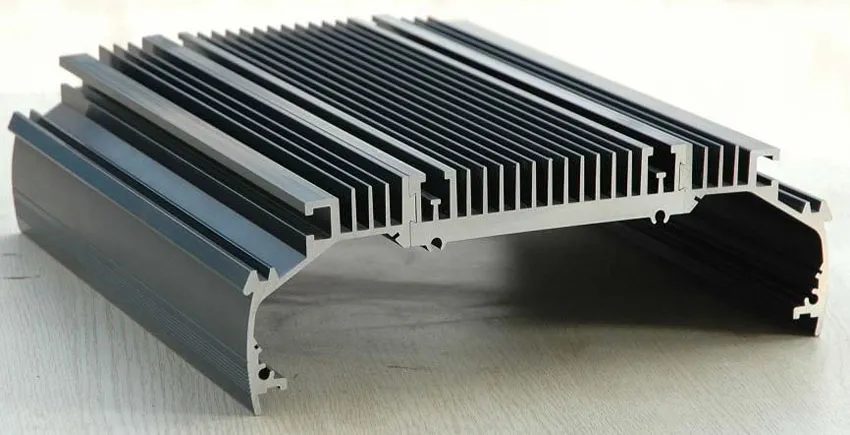

Heatsink Sirip Lurus

Desain sirip linier standar yang menawarkan kinerja termal yang andal untuk aplikasi pendinginan elektronik umum.

- Tinggi fin: 10-100mm

- Ketebalan dasar: 2-20mm

- Anodisasi standar tersedia

Custom Profile Heat Sinks

Profil yang dirancang dengan geometri sirip yang dioptimalkan untuk peningkatan kinerja termal dan efisiensi ruang.

- Geometri kompleks

- Fitur pemasangan terintegrasi

- Desain khusus aplikasi

Profil Ekstrusi Besar

Pendingin panas berkapasitas tinggi untuk aplikasi industri yang membutuhkan kemampuan disipasi panas yang substansial.

- Lebar hingga 600mm

- Opsi kepadatan sirip tinggi

- Kinerja tingkat industri

Spesifikasi Teknis & Kemampuan

Data teknis komprehensif untuk kemampuan pembuatan pendingin panas ekstrusi kami

Properti Material

Toleransi Manufaktur

Kemampuan Produksi

Aplikasi Industri

Heatsink ekstrusi menyediakan solusi manajemen termal yang andal di berbagai industri, dari elektronik konsumen hingga peralatan industri.

Elektronik & Komputer

- Pendingin CPU dan GPU

- Peralatan server dan pusat data

- Elektronik konsumen

- Modul pasokan daya

Sistem Penerangan LED

- Modul LED berdaya tinggi

- Penerangan jalan dan area

- Penerangan arsitektur

- Perlengkapan pencahayaan industri

Elektronik Otomotif

- Komponen kendaraan listrik

- Inverter daya

- Sistem pendinginan ECU

- Sistem infotainment

Ekstrusi vs. Metode Pembuatan Alternatif

Memahami keunggulan teknologi ekstrusi dibandingkan proses pembuatan pendingin panas lainnya

| Metode Pembuatan | Efisiensi Biaya | Kecepatan Produksi | Fleksibilitas Desain | Kinerja Termal | Aplikasi Umum |

|---|---|---|---|---|---|

| Ekstrusi Aluminium | Elektronik umum, pencahayaan LED, perangkat konsumen | ||||

| Penempaan Dingin | Aplikasi daya tinggi, otomotif, pendinginan presisi | ||||

| Fin Skived | Pending cooling berkepadatan tinggi, ruang yang kompak, aplikasi premium | ||||

| Die Casting | Bentuk kompleks, fitur terintegrasi, kinerja sedang |

Mengapa Ekstrusi Memimpin Pasar

Keunggulan Utama

- Biaya terendah per unit untuk sebagian besar aplikasi

- Alat cepat dan memulai produksi cepat

- Konsistensi dimensi yang sangat baik

- Sisa bahan minimal

- Beragam profil standar tersedia

Pertimbangan

- Terbatas pada bentuk profil 2D

- Pembatasan ketebalan fin (minimum ~0,8mm)

- Kurang cocok untuk aplikasi dengan fluks panas yang sangat tinggi

- Paduan aluminium standar membatasi konduktivitas termal

Layanan Desain Kustom & Rekayasa

Tim insinyur ahli kami menyediakan dukungan desain komprehensif dari konsep hingga produksi, memastikan kinerja termal yang optimal untuk kebutuhan aplikasi spesifik Anda.

Dukungan Desain End-to-End

Analisis Termal & Pemodelan

Simulasi CFD lanjutan dan pemodelan termal untuk mengoptimalkan geometri pendingin panas agar efisiensi pendinginan maksimal.

Desain Profil Kustom

Profil ekstrusi yang disesuaikan dirancang untuk memenuhi batasan termal, mekanis, dan ruang tertentu.

Prototyping Cepat

Pengembangan dan pengujian prototipe cepat untuk memvalidasi kinerja termal sebelum komitmen produksi penuh.

7-14 Hari

Waktu pengiriman prototipe khas untuk desain dengan kompleksitas standar

Insinyur Khusus

Manajer proyek pribadi yang ditugaskan untuk setiap proyek desain kustom

Sertifikasi ISO 9001

Sistem manajemen kualitas yang memastikan standar desain dan produksi yang konsisten

Opsi Perlakuan Permukaan & Penyelesaian

Tingkatkan kinerja termal, ketahanan terhadap korosi, dan daya tarik estetika dengan layanan finishing lengkap kami

Anodisasi

Ketahanan korosi yang ditingkatkan dan emisivitas termal yang lebih baik. Tersedia dalam finishing alami, hitam, dan berwarna.

- • Tipe II & Tipe III tersedia

- • Ketebalan: 5-25 μm

- • Peningkatan radiasi panas

Anodisasi Hitam

Properti radiasi termal yang optimal dengan penampilan hitam profesional. Ideal untuk aplikasi LED dan elektronik.

- • Emisivitas: 0.85-0.90

- • Konsistensi warna seragam

- • Peningkatan disipasi panas

Pelapisan Bubuk

Lapisan pelindung yang tahan lama tersedia dalam berbagai warna dan tekstur. Sangat baik untuk aplikasi luar ruangan dan industri.

- • Pilihan warna yang luas

- • Ketahanan yang sangat baik

- • Perlindungan lingkungan

Pemrosesan

Pemrosesan CNC presisi untuk lubang pemasangan, alur, dan fitur khusus. Mempertahankan toleransi dimensi yang ketat.

- • Pola lubang pemasangan

- • Alur/kanal khusus

- • Toleransi presisi

Pertanyaan yang Sering Diajukan

Jawaban ahli untuk pertanyaan umum tentang pembuatan dan aplikasi pendingin panas ekstrusi

Heatsink ekstrusi menawarkan rasio biaya-kinerja terbaik di industri manajemen termal. Keuntungan utama meliputi: (1) Biaya produksi terendah per unit untuk sebagian besar aplikasi, (2) Penyiapan produksi yang cepat dengan kebutuhan alat yang minimal, (3) Konsistensi dimensi dan pengulangan yang sangat baik, (4) Beragam profil standar yang tersedia dengan mudah, (5) Integrasi fitur pemasangan dan geometri kustom yang mudah. Meskipun mereka mungkin tidak mencapai kinerja termal tertinggi dari heatsink skived atau forged, heatsink ekstrusi memberikan keseimbangan optimal antara kinerja, biaya, dan kemudahan pembuatan untuk sebagian besar aplikasi manajemen termal.

Paduan yang paling umum digunakan adalah 6061-T6 dan 6063-T5, keduanya menawarkan ekstrudabilitas dan sifat termal yang sangat baik. 6061-T6 memberikan kekuatan yang lebih tinggi (konduktivitas termal 205 W/mK) dan lebih disukai untuk aplikasi struktural yang membutuhkan integritas mekanis. 6063-T5 menawarkan konduktivitas termal yang sedikit lebih baik (201 W/mK) dan hasil permukaan yang lebih unggul, menjadikannya ideal untuk aplikasi di mana penampilan penting. Kedua paduan ini memberikan ketahanan korosi yang sangat baik, kemudahan pengolahan untuk operasi sekunder, dan karakteristik aliran yang optimal selama proses ekstrusi. Pilihan di antara keduanya tergantung pada kebutuhan kekuatan tertentu, kinerja termal yang dibutuhkan, dan spesifikasi finishing.

Ekstrusi secara inheren adalah proses 2D, yang berarti profil penampang melintang tetap konstan sepanjang panjangnya. Batasan utama meliputi: (1) Ketebalan sirip minimum sekitar 0,8mm karena batasan cetakan, (2) Batasan rasio aspek - sirip yang sangat tinggi dan tipis dapat menyebabkan masalah defleksi cetakan, (3) Sudut kemiringan mungkin diperlukan untuk fitur internal yang kompleks, (4) Tidak ada fitur 3D seperti sirip pin atau penampang yang bervariasi sepanjang panjang, (5) Bagian berlubang memerlukan desain yang hati-hati untuk mencegah defleksi cetakan. Meskipun ada batasan ini, ekstrusi menawarkan fleksibilitas desain yang luar biasa dalam ruang profil 2D, memungkinkan pengaturan sirip yang kompleks, fitur pemasangan terintegrasi, dan jalur termal yang dioptimalkan.

Ukuran pendingin panas memerlukan analisis beberapa faktor: (1) Total dissipasi daya dan densitas fluks panas, (2) Kenaikan suhu komponen yang diizinkan, (3) Suhu lingkungan dan kondisi aliran udara, (4) Ruang pemasangan yang tersedia dan batasan berat, (5) Biaya dan kebutuhan volume manufaktur. Tim teknik kami menyediakan analisis termal komprehensif menggunakan pemodelan CFD untuk mengoptimalkan jarak antar sirip, tinggi, dan ketebalan dasar. Umumnya, aplikasi konveksi alami memerlukan area permukaan yang lebih besar dengan jarak antar sirip yang lebih lebar (3-6mm), sementara konveksi paksa memungkinkan pengaturan sirip yang lebih rapat (jarak 1,5-3mm). Kami menyarankan memulai dengan kebutuhan termal dan batasan ruang Anda, kemudian insinyur kami dapat mengusulkan profil ekstrusi yang optimal.

Anodisasi hitam memberikan peningkatan termal yang paling signifikan, meningkatkan emisivitas dari sekitar 0,05 (aluminium mentah) menjadi 0,85-0,90, secara substansial meningkatkan transfer panas radiasi. Perawatan ini sangat bermanfaat untuk: (1) Aplikasi konveksi alami di mana radiasi berkontribusi secara signifikan terhadap pelepasan panas, (2) Aplikasi suhu tinggi (>80°C), (3) Aplikasi LED di mana kebutuhan termal dan estetika sama-sama penting. Anodisasi bening memberikan perlindungan terhadap korosi dengan peningkatan emisivitas sedang (0,70-0,75). Pelapisan bubuk menawarkan perlindungan lingkungan tetapi mungkin sedikit mengurangi kinerja termal. Untuk aplikasi konveksi paksa dengan aliran udara yang baik, dampak perlakuan permukaan minimal, dan pertimbangan biaya mungkin lebih memilih aluminium mentah dengan pembersihan dasar.

Waktu pengiriman bervariasi tergantung pada tingkat kompleksitas dan kustomisasi: (1) Profil standar dengan pemotongan saja: 1-2 minggu, (2) Cetakan ekstrusi kustom baru: 3-4 minggu untuk desain dan pembuatan, (3) Produksi pertama: 2-3 minggu setelah cetakan selesai, (4) Pesanan ulang: 1-2 minggu tergantung volume. Jumlah minimum pesanan biasanya dimulai dari 30 meter linier untuk profil kustom, meskipun ini bervariasi tergantung tingkat kompleksitas. Untuk jumlah prototipe, kami sering dapat menyediakan panjang pendek dari jalur kualifikasi. Profil standar mungkin memiliki MOQ yang lebih rendah. Operasi sekunder (pengolahan, anodizing) menambah 1-2 minggu ke waktu pengiriman. Kami menjaga persediaan profil umum untuk mendukung pengiriman lebih cepat untuk konfigurasi standar.

Peringkat kinerja termal umumnya mengikuti: skived ≥ forged > extruded > die cast. Heatsink ekstrusi biasanya mencapai 70-85% dari kinerja termal desain skived yang setara, terutama karena batasan sirip yang lebih tebal dan kepadatan sirip yang lebih rendah. Namun, perbedaan kinerja ini sering kali kurang penting dibandingkan biaya dan kemudahan pembuatan dalam aplikasi nyata. Heatsink ekstrusi unggul ketika: (1) Persyaratan termal sedang memungkinkan kinerja yang memadai, (2) Optimisasi biaya sangat penting, (3) Volume besar membutuhkan efisiensi manufaktur, (4) Perubahan desain selama pengembangan kemungkinan terjadi. Untuk aplikasi dengan fluks panas tinggi (>5 W/cm²), heatsink skived atau forged mungkin diperlukan, tetapi solusi ekstrusi menangani sebagian besar kebutuhan pendinginan elektronik secara efektif.

Sistem kualitas bersertifikasi ISO 9001 kami mencakup beberapa titik pemeriksaan: (1) Sertifikasi bahan masuk memastikan komposisi paduan dan sifat termal yang tepat, (2) Kualifikasi cetakan dengan verifikasi dimensi dan pengujian termal, (3) Pengendalian proses statistik selama pemantauan produksi terhadap dimensi kritis, (4) Pemeriksaan artikel pertama untuk setiap lot produksi, (5) Pemeriksaan akhir termasuk pemeriksaan dimensi dan penilaian kualitas visual, (6) Pengujian validasi kinerja termal untuk aplikasi kritis. Kami menjaga catatan pelacakan yang rinci yang menghubungkan lot bahan dengan produk jadi. Untuk aplikasi yang memerlukan verifikasi kinerja termal, kami dapat menyediakan pengujian tahan panas sesuai standar ASTM atau protokol khusus pelanggan.

Ya, heatsink ekstrusi dengan mudah menampung operasi sekunder untuk menambahkan fungsi: (1) pemesinan CNC untuk lubang pemasangan presisi, sisipan berulir, dan alur kustom, (2) pengeboran dan penguliran untuk pemasangan komponen, (3) frais untuk alur bahan antarmuka termal atau kantong komponen, (4) bagian yang dibengkokkan atau dibentuk untuk optimisasi ruang, (5) operasi perakitan termasuk penyisipan pipa panas, pemasangan kipas, atau konstruksi multi-bagian. Operasi ini memungkinkan heatsink ekstrusi memenuhi kebutuhan aplikasi yang kompleks sambil mempertahankan keunggulan biaya dari proses ekstrusi. Tim rekayasa kami dapat merancang fitur ke dalam ekstrusi awal untuk meminimalkan kebutuhan operasi sekunder dan mengoptimalkan efisiensi biaya secara keseluruhan.

Pendingin panas yang diekstrusi kami mematuhi standar internasional utama: (1) Kepatuhan RoHS untuk semua bahan dan perlakuan permukaan, (2) Kepatuhan regulasi REACH untuk pasar Eropa, (3) pengakuan UL untuk paduan aluminium dan proses anodisasi, (4) standar industri otomotif (IATF 16949) untuk aplikasi otomotif, (5) pelaporan mineral konflik untuk transparansi rantai pasokan. Bahan-bahan diperoleh dari pemasok bersertifikat dengan dokumentasi jejak lengkap. Pengelolaan lingkungan mengikuti standar ISO 14001, dengan program daur ulang untuk limbah aluminium. Untuk aplikasi tertentu, kami dapat menyediakan sertifikasi tambahan seperti standar dirgantara (AS9100) atau kepatuhan perangkat medis (ISO 13485). Semua perlakuan permukaan menggunakan proses ramah lingkungan dengan protokol pengelolaan limbah yang tepat.