Solusi Pengelasan TIG, MIG & Arc Ahli untuk Manufaktur Presisi. Dari komponen dirgantara hingga perakitan otomotif, kami menyediakan layanan pengelasan unggul dengan kualitas dan keandalan yang tak tertandingi.

Kemampuan pengelasan mutakhir kami mencakup semua proses pengelasan utama, memastikan hasil optimal untuk setiap aplikasi dan kombinasi bahan.

Pengelasan Gas Tungsten Arc memberikan presisi dan kualitas yang luar biasa untuk bahan tipis dan aplikasi kritis. Sempurna untuk komponen dirgantara, medis, dan otomotif kelas atas.

Pengelasan busur logam gas menawarkan produktivitas tinggi dan fleksibilitas untuk pengelasan produksi. Ideal untuk komponen struktural, rangka otomotif, dan fabrikasi umum.

Pengelasan busur listrik logam pelindung memberikan penetrasi dan kekuatan yang sangat baik untuk aplikasi berat. Sempurna untuk baja struktural, pipa, dan pengelasan lapangan.

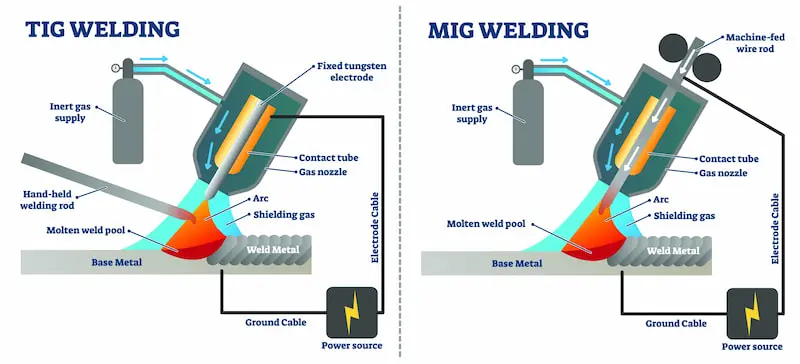

Memahami perbedaan antara proses pengelasan membantu dalam memilih metode terbaik untuk kebutuhan aplikasi spesifik Anda.

Para pengelasan bersertifikat kami memiliki pengalaman luas dengan berbagai macam bahan, memastikan parameter pengelasan dan teknik yang optimal untuk setiap aplikasi.

304, 316, 410, 430 grade

6061, 5052, 7075 paduan

A36, 1018, tingkat 4140

Kelas 2, Ti-6Al-4V

Teknik khusus untuk menyambung berbagai logam sambil mengelola masalah ekspansi termal dan korosi galvanik.

Protokol perlakuan panas sebelum dan sesudah pengelasan untuk mempertahankan sifat material dan mencegah distorsi.

Pencocokan logam pengisi optimal berdasarkan bahan dasar, kondisi layanan, dan persyaratan mekanis.

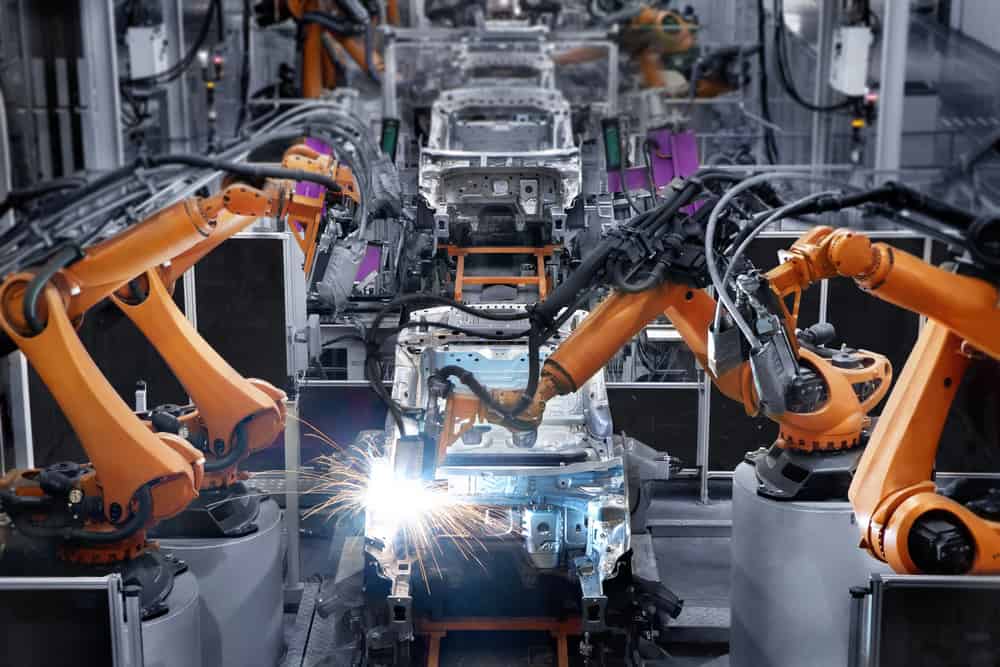

Sistem pengelasan robotik canggih kami memberikan konsistensi, presisi, dan produktivitas yang tak tertandingi untuk produksi volume tinggi dan perakitan yang kompleks.

Kebebasan penuh bergerak untuk geometri kompleks dan posisi torch yang optimal dalam setiap aplikasi pengelasan.

Pelacakan sambungan secara waktu nyata dan parameter pengelasan adaptif untuk kualitas yang konsisten di seluruh variasi bagian.

Penyesuaian parameter pengelasan cerdas berdasarkan umpan balik waktu nyata untuk penetrasi dan kualitas yang optimal.

Kecepatan pengelasan hingga 300% lebih cepat dibandingkan operasi manual dengan kemampuan operasi 24/7.

Menghilangkan variabilitas manusia dengan parameter pengelasan yang dapat diulang dan akurasi posisi.

Menghapus operator dari lingkungan pengelasan berbahaya sambil mempertahankan standar keselamatan yang tinggi.

Teknik pengelasan khusus untuk aplikasi kritis yang membutuhkan kualitas, ketelitian, dan keandalan yang luar biasa.

Pembersihan bahan, persiapan sambungan, dan pengaturan fixture untuk memastikan kondisi pengelasan yang optimal dan konsistensi.

Pengendalian tegangan, arus, kecepatan perjalanan, dan gas pelindung secara tepat untuk penetrasi dan tampilan yang optimal.

Pemantauan terus-menerus terhadap karakteristik busur dan perilaku kolam las untuk umpan balik kualitas secara langsung.

Pengurangan stres, perlakuan panas, dan operasi finishing untuk mencapai sifat mekanik akhir.

Inspeksi visual 100% sesuai standar AWS D1.1 untuk kualitas permukaan dan penampilan.

Pengujian tidak merusak termasuk metode radiografi, ultrasonik, dan penetrant pewarna.

Pengujian tarik, tekuk, dan impak untuk memverifikasi sifat mekanik dan integritas sambungan.

Spesifikasi prosedur pengelasan lengkap (WPS) dan catatan kualifikasi prosedur (PQR).

Perakitan multi-komponen kompleks yang membutuhkan penyelarasan yang tepat, pengendalian distorsi, dan integritas struktural untuk aplikasi yang menuntut.

Kemampuan pengelasan struktural kami mencakup segala hal mulai dari perakitan braket sederhana hingga kerangka multi-ton yang kompleks, memastikan integritas struktural dan kepatuhan terhadap spesifikasi teknik.

Kerangka baja struktural berat

Perakitan yang diproses dengan presisi

Platform peralatan kustom

Kerajinan logam arsitektur

Urutan pengelasan strategis untuk menyeimbangkan tegangan termal

Perlengkapan kaku untuk menjaga ketepatan dimensi

Temperatur antar proses yang terkendali

Perlakuan panas pasca pengelasan saat diperlukan

Kerangka bangunan komersial dan industri, rangka atap, dan elemen arsitektur.

Basis dan struktur pendukung peralatan yang diproses dengan presisi untuk mesin industri.

Komponen sasis kendaraan otomotif dan kendaraan berat dengan persyaratan kinerja tabrakan.

Melayani industri kritis dengan solusi pengelasan khusus yang memenuhi persyaratan kualitas dan kinerja yang paling menuntut.

Komponen dirgantara kritis yang membutuhkan standar kualitas tertinggi, bahan eksotis, dan jejak lengkap.

Pengelasan produksi volume tinggi untuk komponen otomotif dengan penekanan pada konsistensi dan efisiensi biaya.

Pengelasan presisi untuk perangkat medis dengan bahan biokompatibel dan persyaratan manufaktur cleanroom.

Pelacakan bahan lengkap dari bahan baku hingga inspeksi akhir dengan paket dokumentasi lengkap.

Pengelasan atmosfer terkendali untuk bahan reaktif dan aplikasi yang sensitif terhadap kontaminasi.

Protokol pengujian komprehensif termasuk pengujian kelelahan, korosi, dan biokompatibilitas sesuai kebutuhan.

Manajemen kualitas yang komprehensif memastikan setiap pengelasan memenuhi atau melebihi persyaratan spesifikasi melalui pengujian dan dokumentasi yang ketat.

Verifikasi sertifikasi material, inspeksi dimensi, dan penilaian kondisi permukaan sebelum pengelasan.

Pemantauan parameter pengelasan secara waktu nyata, inspeksi visual antar pass, dan verifikasi dimensi.

Inspeksi dimensional, visual, dan NDT yang komprehensif dengan dokumentasi dan sertifikasi lengkap.

Deteksi cacat internal menggunakan teknik sinar-X dan sinar gamma untuk sambungan pengelasan kritis.

Gelombang suara frekuensi tinggi untuk mendeteksi ketidakteraturan di bawah permukaan dan mengukur penetrasi pengelasan.

Deteksi retak permukaan menggunakan penetrant fluoresen atau yang terlihat untuk identifikasi cacat yang tepat.

Deteksi cacat permukaan dan dekat permukaan pada bahan feromagnetik menggunakan medan magnet.

Prinsip Desain untuk Manufaktur (DFM) untuk mengoptimalkan kemampuan pengelasan, meminimalkan biaya, dan memastikan hasil berkualitas tinggi.

Rancang sambungan dengan akses yang cukup untuk peralatan pengelasan dan manipulasi operator.

Pilih konfigurasi sambungan untuk memastikan fusi lengkap dan penetrasi yang cukup.

Minimalkan distorsi yang disebabkan oleh pengelasan melalui desain sambungan yang tepat dan perencanaan urutan.

Pilih bahan dengan karakteristik pengelasan dan sifat termal yang kompatibel.

Rancang sambungan antara bahan dengan ketebalan yang serupa untuk meminimalkan efek pendingin panas.

Pilih logam pengisi yang sesuai berdasarkan sifat bahan dasar dan kondisi layanan.

Akses terbatas yang mencegah teknik pengelasan yang tepat

Rancang jarak yang cukup dan pertimbangkan urutan pengelasan

Pemanasan asimetris menyebabkan melengkung dan perubahan dimensi

Seimbangkan penempatan pengelasan dan gunakan penyangga yang tepat

Desain sambungan yang buruk mencegah penetrasi yang cukup

Optimalkan geometri alur dan parameter pengelasan

Jawaban ahli untuk pertanyaan umum tentang layanan pengelasan logam, proses, dan persyaratan kualitas.

Pengelasan TIG (GTAW) menggunakan elektroda tungsten dan gas inert, memberikan kualitas dan presisi tertinggi tetapi dengan kecepatan yang lebih lambat. Cocok untuk bahan tipis dan aplikasi kritis. Pengelasan MIG (GMAW) menggunakan elektroda kawat yang dapat habis dan lebih cepat, sehingga cocok untuk pekerjaan produksi. Pengelasan busur (SMAW) menggunakan elektroda yang dapat habis dengan pelapis fluks, menawarkan portabilitas dan penetrasi yang dalam untuk pekerjaan lapangan dan bahan tebal.

Pengelasan logam yang tidak sejenis secara langsung menantang karena perbedaan titik lebur, ekspansi termal, dan pembentukan senyawa intermetallic yang rapuh. Namun, hal ini dapat dicapai menggunakan teknik khusus seperti pengelasan gesekan, pengelasan ledakan, atau sambungan transisi dengan bahan perantara yang kompatibel. Untuk aluminium ke baja, kami sering menggunakan pengikat mekanis, perekat adhesif, atau proses pengelasan khusus seperti pengelasan gesekan stir.

Para pengelasan kami memegang sertifikasi dari American Welding Society (AWS) dan badan pengakuan lainnya. Sertifikasi ini spesifik untuk proses (TIG, MIG, Arc), bahan (baja, aluminium, stainless), dan posisi (datar, horizontal, vertikal, overhead). Kami juga memegang sertifikasi khusus untuk industri dirgantara (NADCAP), wadah tekanan (ASME), dan pengelasan baja struktural (AWS D1.1).

Pengendalian distorsi dicapai melalui perencanaan urutan pengelasan yang cermat, penempatan alat yang tepat, pengelolaan panas, dan terkadang teknik pra-distorsi. Kami menggunakan pola pengelasan yang seimbang, pengelasan intermiten, dan suhu antar lapisan yang terkendali. Untuk rakitan besar, kami menggunakan penyangga kuat, jig, dan alat penahan untuk menjaga ketepatan dimensi selama pengelasan.

Kami melakukan inspeksi dan pengujian menyeluruh berdasarkan kode yang berlaku dan persyaratan pelanggan. Ini mencakup inspeksi visual sesuai standar AWS, pengujian tak merusak (radiografi, ultrasonik, penetrant cair, partikel magnetik), dan jika diperlukan, pengujian merusak seperti uji tarik, tekuk, dan impak. Semua pengujian didokumentasikan dan disertifikasi.

Biaya pengelasan bergantung pada jenis dan ketebalan bahan, kompleksitas sambungan, persyaratan proses pengelasan, standar kualitas, dan volume produksi. Waktu pengerjaan dipengaruhi oleh ketersediaan bahan, kebutuhan penyangga, kebutuhan inspeksi, dan beban kerja saat ini. Perakitan yang kompleks yang memerlukan prosedur khusus atau pengujian ekstensif akan memiliki waktu pengerjaan yang lebih lama dan biaya yang lebih tinggi.