Produsen terkemuka dari roda gigi sekrup presisi tinggi dan sistem roda gigi ulir untuk aplikasi industri.

Kemampuan manufaktur canggih kami menyediakan solusi kustom dengan kualitas dan keandalan yang luar biasa.

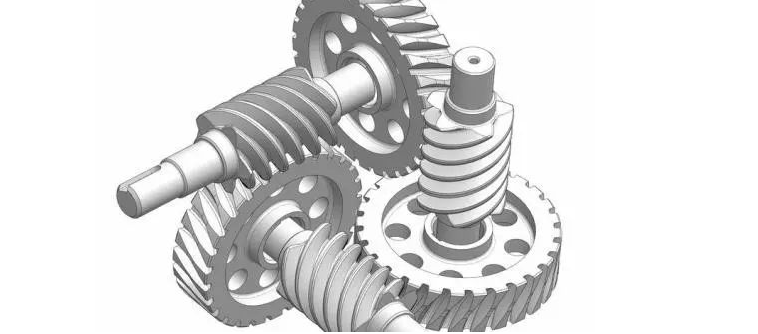

Gigi sekrup, juga dikenal sebagai gigi cacing, merupakan salah satu solusi paling efisien untuk mencapai rasio reduksi tinggi dalam ruang yang kompak. Keahlian manufaktur kami mencakup dari cacing benang tunggal hingga konfigurasi multi-start yang kompleks, memberikan kinerja luar biasa di berbagai aplikasi industri.

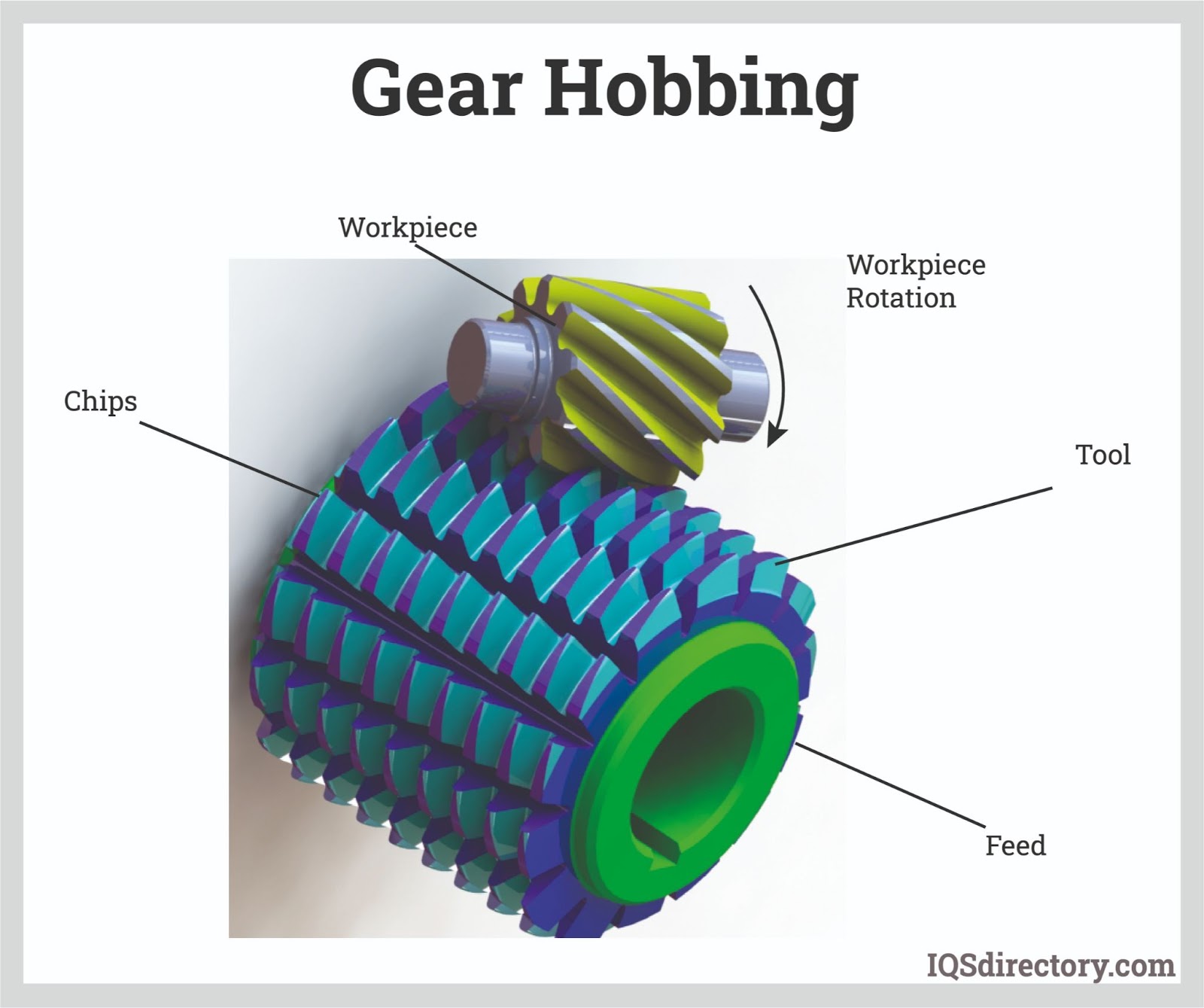

Dengan kemampuan mesin CNC canggih, peralatan hobing presisi, dan proses finishing yang komprehensif, kami memproduksi roda gigi sekrup yang memenuhi spesifikasi paling menuntut untuk transmisi torsi, ketepatan, dan umur panjang.

Fasilitas manufaktur canggih kami menggunakan berbagai proses maju untuk memastikan setiap sekrup dan roda gigi memenuhi spesifikasi dan persyaratan kinerja yang tepat.

Pusat pemesinan CNC canggih kami menyediakan akurasi luar biasa untuk sekrup ulir dan roda ulir. Kemampuan multi-sumbu memungkinkan geometri yang kompleks dan toleransi yang ketat yang penting untuk aplikasi berkinerja tinggi.

Penggilingan presisi untuk roda ulir dengan geometri gigi dan hasil permukaan yang unggul. Mesin penggilingan kami dapat menyesuaikan berbagai modul dan profil gigi.

Operasi penggilingan presisi tinggi untuk aplikasi kritis yang membutuhkan hasil permukaan yang unggul dan ketelitian dimensi pada ulir cacing.

Operasi pemesinan lanjutan untuk produksi ulir cacing dengan sudut kemiringan yang tepat, bentuk ulir, dan pengendalian dimensi sepanjang proses.

Spesifikasi lengkap yang mencakup semua aspek desain dan pembuatan roda gigi sekrup

Kedua konfigurasi benang tunggal dan multiple tersedia

Kemampuan penguncian sendiri yang melekat untuk aplikasi keselamatan

Karakteristik kebisingan dan getaran yang rendah

Rasio pengurangan tinggi dalam ruang minimal

Bahan premium dan pengendalian kualitas yang ketat memastikan kinerja yang luar biasa dan umur panjang

Kami menawarkan berbagai macam bahan yang dioptimalkan untuk aplikasi dan kondisi operasi tertentu. Proses pemilihan bahan kami mempertimbangkan faktor-faktor seperti kapasitas beban, suhu operasi, ketahanan terhadap korosi, dan efisiensi biaya.

Kekuatan tinggi dan daya tahan untuk aplikasi yang menuntut

Ketahanan terhadap korosi untuk lingkungan yang keras

Kekuatan tahan aus yang sangat baik dan sifat pelumas sendiri

Solusi ringan untuk dirgantara dan otomotif

Verifikasi dan sertifikasi bahan masuk

Pemantauan terus-menerus selama proses pembuatan

Pengukuran presisi dan validasi

Dokumentasi kualitas lengkap dan pengujian

Gigi sekrup berfungsi penting di berbagai industri, menyediakan solusi transmisi daya yang andal

Gigi sekru kami unggul dalam aplikasi yang membutuhkan rasio reduksi tinggi, kemampuan penguncian sendiri, dan operasi yang halus. Geometri unik dari sistem roda ulir membuatnya ideal untuk posisi presisi dan kebutuhan transmisi berat.

Sistem konveyor, lift, dan solusi penyimpanan otomatis mendapatkan manfaat dari rasio pengurangan yang tinggi dan sifat penguncian sendiri dari roda gigi sekrup.

Mesin CNC, sistem robotik, dan peralatan posisi presisi bergantung pada ketepatan dan operasi yang lancar dari roda sekrup kami.

Peralatan pertambangan, pabrik baja, dan aplikasi mesin berat di mana torsi tinggi dan operasi yang andal merupakan persyaratan penting.

Memahami manfaat unik dan karakteristik kinerja dari sistem roda gigi sekrup

Capai rasio pengurangan dari 4:1 hingga 300:1 dalam satu tahap, menghilangkan kebutuhan akan sistem multi-tahap yang kompleks.

Penguncian diri bawaan mencegah pengembalian, memberikan keamanan dalam aplikasi vertikal dan menjaga posisi tanpa daya.

Konfigurasi sudut kanan dan rasio reduksi tinggi menghasilkan jejak yang jauh lebih kecil dibandingkan dengan jenis roda gigi lainnya.

Karakteristik kebisingan dan getaran yang rendah membuatnya ideal untuk aplikasi yang membutuhkan operasi yang tenang.

Efisiensi bervariasi berdasarkan rasio reduksi, kondisi beban, dan kualitas pelumasan.

Solusi yang disesuaikan dari konsep hingga produksi dengan dukungan rekayasa yang komprehensif

Proses pembuatan kustom kami dimulai dengan konsultasi mendetail untuk memahami kebutuhan spesifik Anda. Kami menyediakan dukungan desain yang komprehensif, pembuatan prototipe, dan kemampuan produksi skala penuh untuk memberikan apa yang dibutuhkan aplikasi Anda secara tepat.

Tinjauan dan optimisasi rekayasa ahli terhadap spesifikasi Anda

Prototipe dengan waktu pembuatan cepat untuk pengujian dan validasi

Produksi yang dapat diskalakan dari batch kecil hingga jumlah besar

Pengujian menyeluruh dan dokumentasi untuk setiap bagian

Layanan desain lengkap termasuk pemodelan 3D, analisis tegangan, dan optimisasi kinerja untuk kebutuhan aplikasi spesifik Anda.

Panduan ahli tentang pemilihan bahan dengan mempertimbangkan kebutuhan beban, kondisi lingkungan, dan faktor optimisasi biaya.

Jadwal pengiriman yang andal dengan dukungan teknis berkelanjutan dan rekomendasi pemeliharaan untuk kinerja optimal.

Pertanyaan umum tentang pembuatan dan aplikasi roda gigi sekrup

Gigi sekrup dan gigi cacing pada dasarnya adalah jenis sistem roda gigi yang sama, dengan istilah yang sering digunakan secara bergantian. Sistem ini terdiri dari sebuah cacing (gigi seperti sekrup) dan roda cacing (roda gigi), memberikan rasio reduksi tinggi dalam konfigurasi sudut kanan. Beberapa produsen membedakan “gigi sekrup” sebagai gigi heliks silang yang beroperasi pada 90°, tetapi dalam aplikasi praktis, kedua istilah merujuk pada teknologi penggerak cacing yang sama.

Sistem roda sekrup dapat mencapai rasio pengurangan dari 4:1 hingga 300:1 dalam satu tahap. Rasio umum meliputi 10:1, 15:1, 20:1, 30:1, 40:1, 50:1, 60:1, dan 100:1. Rasio spesifik tergantung pada jumlah ulir pada ulir dan jumlah gigi pada roda ulir. Rasio yang lebih tinggi menghasilkan efisiensi yang lebih rendah tetapi memberikan perkalian torsi yang lebih besar dan kemampuan mengunci sendiri.

Efisiensi roda gigi ulir lebih rendah (30-98% tergantung pada rasio) karena transmisi daya terjadi melalui kontak geser bukan kontak gulir. Tindakan geser ini menghasilkan lebih banyak gesekan dan panas, terutama pada rasio pengurangan yang lebih tinggi. Namun, kontak geser ini juga memberikan manfaat operasi yang halus, tenang, dan kemampuan mengunci sendiri. Pelumasan yang tepat dan pemilihan bahan dapat mengoptimalkan efisiensi dalam batasan bawaan dari desain.

Kombinasi bahan yang optimal biasanya melibatkan cacing baja yang dikeraskan dipasangkan dengan roda cacing dari perunggu atau kuningan. Cacing baja memberikan daya tahan dan ketahanan aus, sementara roda perunggu yang lebih lunak mengakomodasi ketidaksempurnaan kecil dan memberikan karakteristik gesekan yang baik. Untuk aplikasi beban tinggi, kedua komponen dapat dibuat dari baja yang dikeraskan. Kombinasi baja tahan karat digunakan untuk lingkungan yang korosif, sementara paduan aluminium cocok untuk aplikasi ringan.

Penguncian sendiri bermanfaat ketika Anda perlu mempertahankan posisi tanpa daya terus-menerus, mencegah penggerak balik, atau memastikan keselamatan dalam aplikasi vertikal. Aplikasi seperti lift, derek, platform yang dapat disesuaikan, dan sistem posisi biasanya memerlukan penguncian sendiri. Kemampuan penguncian sendiri bergantung pada sudut kemiringan ulir – umumnya, sudut kemiringan di bawah 5-7° memberikan penguncian sendiri yang andal, sementara sudut yang lebih tinggi mungkin memerlukan mekanisme pengereman tambahan.

Waktu pengerjaan bervariasi berdasarkan tingkat kompleksitas dan jumlah. Gear kustom sederhana biasanya memerlukan waktu 3-4 minggu, sementara ulir multi-start yang kompleks atau rakitan besar mungkin memakan waktu 6-8 minggu. Prototipe sering dapat dikirim dalam 1-2 minggu. Pesanan mendesak mungkin dapat dipenuhi dengan penjadwalan yang dipercepat. Modifikasi standar pada desain yang sudah ada umumnya memiliki waktu pengerjaan yang lebih singkat dibandingkan desain kustom sepenuhnya yang memerlukan alat baru.

Pemeliharaan rutin meliputi pemantauan pelumasan, penggantian oli secara berkala, dan inspeksi pola keausan. Karena roda gigi ulir beroperasi melalui kontak geser, pelumasan yang tepat sangat penting untuk umur panjang. Oli gear sintetis sering memberikan kinerja yang lebih baik daripada oli mineral. Periksa kontak mesh yang tepat, pola keausan yang tidak biasa, dan pertahankan suhu operasional yang sesuai. Sebagian besar sistem memerlukan penggantian oli setiap 2000-5000 jam operasi, tergantung pada beban dan kondisi lingkungan.