Apakah Anda kesulitan memahami Posisi Sebenarnya in GD&T? Menguasai konsep ini dapat mengubah pendekatan Anda terhadap pembuatan presisi dan memastikan perakitan bagian yang sempurna.

Sebagai sebuah Pengolahan CNC ahli, saya telah melihat langsung bagaimana Posisi Sebenarnya membuka toleransi yang lebih ketat dan produksi yang hemat biaya. Di topcncpro, kami memanfaatkan GD&T prinsip ini untuk menghasilkan bagian berkualitas tinggi yang memenuhi standar terberat.

Dalam panduan ini, Anda akan menemukan apa Posisi Sebenarnya adalah, cara menghitungnya, dan mengapa ini menjadi pengubah permainan untuk pengrajin CNC dan insinyur.

Mari kita mulai!

Dasar-dasar GD&T Menetapkan Fondasi untuk Posisi Sebenarnya

Sebelum menyelami Posisi Sebenarnya GD&T, penting untuk memahami dasar-dasarnya. Dimensi dan Toleransi Geometris (GD&T)GD&T adalah sistem standar yang digunakan untuk mendefinisikan dan mengkomunikasikan toleransi rekayasa secara jelas dan tepat pada gambar teknik. Ini menyediakan bahasa umum bagi perancang, pemesin, dan inspeksi kualitas untuk memastikan bagian cocok dan berfungsi sesuai yang diinginkan.

Ikhtisar Dimensi dan Toleransi Geometris GD&T

GD&T menggunakan simbol, kerangka kontrol fitur, dan referensi datum untuk menentukan persyaratan geometri yang kompleks. Alih-alih hanya menyatakan batas ukuran seperti dimensi tradisional, GD&T mengontrol bentuk, orientasi, dan lokasi fitur dalam zona toleransi yang ditentukan. Pendekatan ini meningkatkan fleksibilitas manufaktur dan mengurangi tebakan.

Komponen Utama GD&T yang Perlu Anda Ketahui

- Kerangka Kontrol FiturIni adalah inti dari GD&T, sebuah kotak persegi panjang yang menggambarkan jenis toleransi, nilai, dan datums.

- DatumsTitik referensi, garis, atau bidang dari mana pengukuran berasal.

- Zona ToleransiBatas tiga dimensi di mana geometri fitur harus berada.

- Modifikasi Kondisi MaterialSimbol seperti Kondisi Material Maksimum (MMC) yang menyesuaikan toleransi tergantung pada ukuran bagian.

Posisi Sebenarnya vs Toleransi Lokasi Lainnya

Toleransi lokasi dalam GD&T membantu mengontrol penempatan tepat fitur seperti lubang, slot, atau pin relatif terhadap datums. Posisi Sebenarnya adalah toleransi lokasi yang paling tepat. Tidak seperti metode toleransi posisi dasar atau koordinat, Posisi Sebenarnya mendefinisikan a zona toleransi silinder di mana pusat fitur harus jatuh. Ini memungkinkan toleransi yang lebih realistis dan fleksibel yang memperhitungkan variasi manufaktur sambil menjaga bagian dapat dipertukarkan dan berfungsi.

Sebagai perbandingan, toleransi lokasi lain mungkin hanya mengontrol dalam satu bidang atau dimensi, tetapi Posisi Sebenarnya menangkap akurasi lokasi 3D lengkap. Ini menjadikan Posisi Sebenarnya sebagai metode utama untuk aplikasi toleransi ketat yang biasanya terlihat dalam ketelitian pemesinan CNC dan bagian berkinerja tinggi.

Memahami dasar-dasar GD&T ini membuka jalan untuk menguasai Posisi Sebenarnya. Ini lebih dari sekadar simbol; ini adalah alat yang kuat untuk meningkatkan akurasi manufaktur, mengurangi limbah, dan meningkatkan kualitas produk. Mari kita jelajahi bagaimana Posisi Sebenarnya didefinisikan dan dihitung selanjutnya.

Mendefinisikan Konsep Inti Posisi Sebenarnya dalam GD&T Posisi Sebenarnya

Memahami Posisi Sebenarnya adalah kunci untuk menguasai GD&T (Dimensi dan Toleransi Geometris). Ini adalah salah satu simbol dan kontrol yang paling umum digunakan untuk memastikan bagian cocok dan berfungsi dengan baik, terutama dalam pemesinan CNC dan manufaktur.

Apa itu Posisi Sebenarnya

Posisi Sebenarnya menentukan lokasi tepat dari sebuah fitur, seperti lubang atau slot, relatif terhadap datum yang ditentukan. Alih-alih hanya menentukan di mana sebuah fitur harus berada, ini mengontrol variasi yang diizinkan di sekitar lokasi tersebut. Ini memastikan fitur tetap dalam zona toleransi yang ditetapkan, membantu bagian dirakit dengan benar.

Pada intinya, Posisi Sebenarnya mengelola:

- akurasi lokasi dengan membatasi seberapa jauh sebuah fitur dapat bergeser.

- Kompensasi untuk ketidaksempurnaan manufaktur sambil mempertahankan fungsi.

- Hubungan kompleks antara beberapa fitur berdasarkan referensi datum.

Simbol Posisi Sebenarnya

Dalam GD&T, simbol Posisi Sebenarnya terlihat seperti lingkaran dengan salib di dalamnya (⌀). Itu muncul di dalam Kerangka Kontrol Fitur, yang mencantumkan nilai toleransi, modifikasi yang berlaku seperti Kondisi Material Maksimum (MMC), dan referensi datum yang terkait dengan fitur tersebut.

Simbol ini menandakan bahwa toleransi posisi berlaku untuk fitur tertentu tersebut. Ketika Anda melihatnya, Anda tahu fokusnya adalah mengontrol posisi tepat fitur tersebut dalam zona silinder yang ketat.

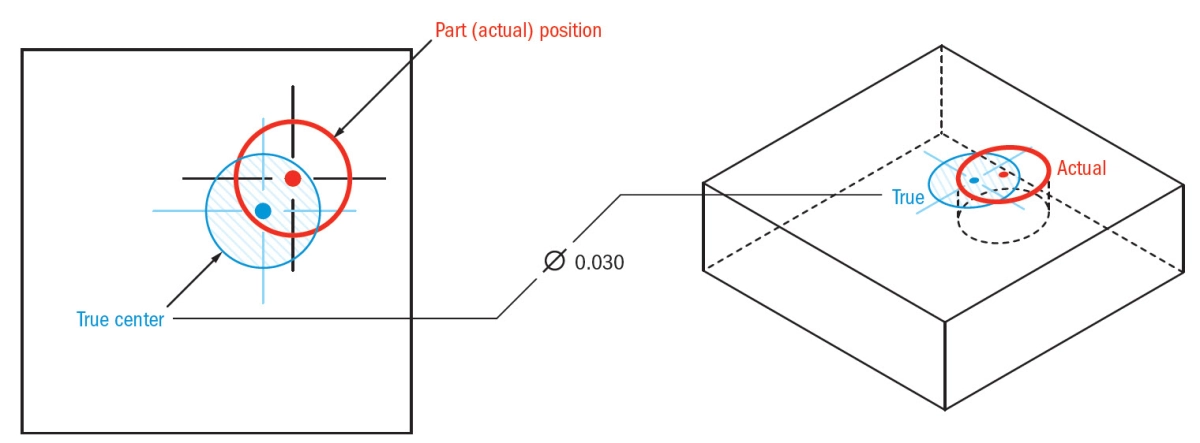

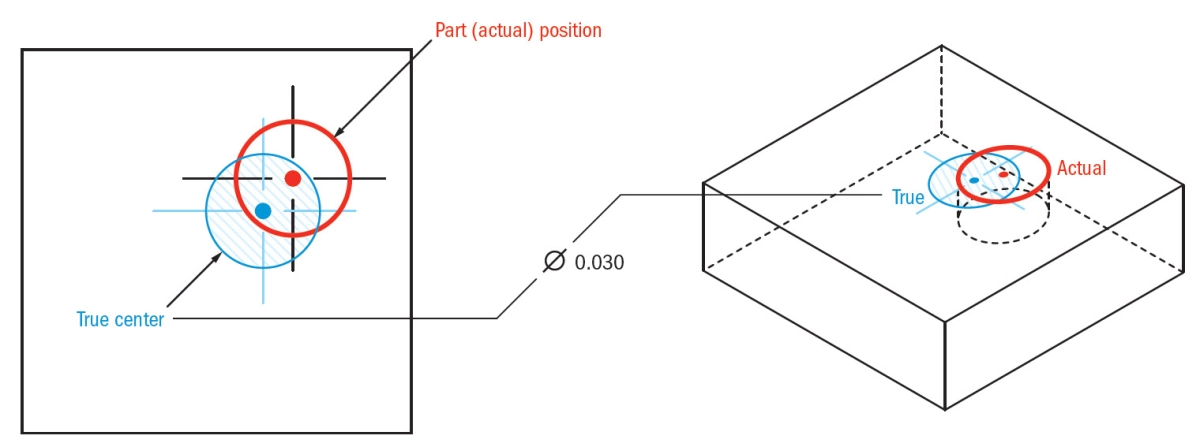

Zona Toleransi dalam Posisi Sebenarnya

Posisi Sebenarnya biasanya menggunakan zona toleransi silinder, yang merupakan ruang 3D berbentuk silinder di sekitar lokasi tepat fitur tersebut. Titik pusat silinder ini adalah posisi “benar” atau ideal.

- Pusat fitur harus terletak di dalam silinder ini.

- Diameter silinder ini adalah yang diizinkan toleransi posisi.

- Menggunakan modifier seperti MMC dapat menambahkan toleransi bonus, memberikan fleksibilitas lebih selama proses manufaktur tanpa mengorbankan kualitas perakitan.

Sistem ini menjaga lubang dan fitur lainnya tetap sejajar dengan benar sambil memperhitungkan beberapa variasi kecil.

Peran Datum dalam Posisi Sebenarnya

Datum berperan seperti kerangka acuan. Mereka adalah titik, garis, atau permukaan fisik yang nyata pada bagian yang digunakan untuk menetapkan asal usul toleransi Posisi Sebenarnya.

- Tanpa datum, Posisi Sebenarnya tidak akan memiliki titik acuan yang dapat diandalkan.

- Datum membantu menyelaraskan bagian secara konsisten untuk inspeksi dan perakitan.

- Pengaturan datum umum mungkin termasuk permukaan datar utama (Datum A), permukaan tegak lurus (Datum B), dan datum ketiga untuk sepenuhnya menentukan posisi bagian di ruang.

Semakin baik datum didefinisikan dan dikendalikan, semakin akurat pengukuran Posisi Sebenarnya, memastikan bagian yang diproduksi berfungsi dengan lancar dalam perakitan yang dimaksud.

Mengetahui konsep inti ini tentang Posisi Sebenarnya mempersiapkan Anda untuk menginterpretasi dan menerapkan toleransi lokasi secara efektif. Ini adalah dasar untuk menjaga kontrol ketat, meningkatkan kualitas produksi, dan memastikan bagian cocok seperti yang diinginkan.

Menghitung Posisi Sebenarnya Langkah demi Langkah

Memahami cara menghitung Posisi Sebenarnya sangat penting saat bekerja dengan GD&T. Ini memastikan bahwa bagian cocok dan berfungsi sesuai yang diinginkan, terutama dalam aplikasi presisi seperti Pengolahan CNC. Mari kita uraikan prosesnya dengan rumus, contoh, dan melihat toleransi bonus serta kondisi material.

Rumus dan Perhitungan Posisi Sebenarnya

Posisi Sebenarnya mendefinisikan deviasi yang diizinkan dari lokasi yang sempurna untuk sebuah fitur relatif terhadap datums. Rumus untuk menghitung Posisi Sebenarnya adalah:

Posisi Sebenarnya = 2 × √(ΔX² + ΔY²)

- ΔX = deviasi pada sumbu X

- ΔY = deviasi pada sumbu Y

Rumus ini menghitung jarak radial antara pusat fitur aktual dan posisi teoretis yang tepat. Perkalian dengan 2 memberikan diameter zona toleransi silinder di mana fitur harus berada.

Contoh Perhitungan

Misalnya Anda memiliki lubang yang pusatnya seharusnya berada di koordinat (50, 75) relatif terhadap datumnya. Setelah pengukuran, pusat lubang berada di (49.8, 75.3).

- ΔX = |50 – 49.8| = 0.2

- ΔY = |75 – 75.3| = 0.3

Hitung:

Posisi Sebenarnya = 2 × √(0.2² + 0.3²)

Posisi Sebenarnya = 2 × √(0.04 + 0.09)

Posisi Sebenarnya = 2 × √0.13

Posisi Sebenarnya ≈ 2 × 0,36 = 0,72 mm

Ini berarti pusat lubang berada dalam sebuah zona toleransi diameter 0,72 mm.

Toleransi Bonus dan Kondisi Material

Kondisi Material Maksimum (MMC) memainkan peran penting dalam perhitungan Posisi Sebenarnya. MMC memungkinkan toleransi tambahan — yang disebut toleransi bonus — ketika ukuran fitur aktual menyimpang dari batas material maksimum.

- Jika sebuah lubang lebih besar dari ukuran MMC-nya, toleransi posisi sebenarnya dapat meningkat.

- Toleransi bonus ini membantu menyeimbangkan variasi manufaktur tanpa mengorbankan fungsi bagian.

Sebagai contoh:

- Toleransi Posisi Nyata yang Ditentukan: 0,5 mm

- Ukuran lubang aktual: 0,02 mm lebih besar dari MMC

- Toleransi bonus = 0,02 mm

- Total toleransi posisi nyata yang diizinkan = 0,5 + 0,02 = 0,52 mm

Menggunakan Modifikasi Kondisi Material menambah fleksibilitas dan memaksimalkan penerimaan bagian selama inspeksi.

Alat untuk Perhitungan Posisi Nyata

Untuk menghitung dan memverifikasi Posisi Nyata secara akurat, alat ini umum digunakan di industri manufaktur di Indonesia:

- Mesin Pengukur Koordinat (CMM): Menyediakan pengukuran 3D yang tepat dan langsung menghitung Posisi Nyata.

- Kompator Optik: Berguna untuk inspeksi 2D dan mengukur deviasi secara visual.

- Pengukur dan Mikrometer: Mengukur dimensi fisik tetapi sering memerlukan perhitungan tambahan untuk Posisi Sebenarnya.

- Alat Perangkat Lunak GD&T: Banyak bengkel CNC menggunakan perangkat lunak terintegrasi yang mengotomatisasi perhitungan Posisi Sebenarnya berdasarkan data yang diukur, termasuk toleransi bonus.

Mengintegrasikan alat ini memastikan ketelitian di seluruh proses produksi dan inspeksi, meningkatkan keandalan dalam bagian kritis.

Untuk informasi lebih tentang ketelitian pemesinan dan penanganan fitur kompleks, Anda dapat memeriksa Chamfer 101 memahami chamfer dan tepi chamfer yang melengkapi proses GD&T.

Aplikasi Praktis Posisi Sebenarnya dalam Pemesinan CNC

Kasus Penggunaan Umum Posisi Sebenarnya dalam Manufaktur

Posisi Nyata adalah toleransi utama dalam pengerjaan CNC ketika lokasi fitur seperti lubang, slot, atau pin sangat penting. Anda sering melihatnya digunakan di:

- Pola lubang pada blok mesin atau bagian transmisi di Indonesia di mana penjajaran sangat penting.

- Komponen perakitan yang harus cocok tanpa perlu pengerjaan ulang.

- Antarmuka konektor listrik yang membutuhkan penempatan pin yang tepat.

- Perlengkapan dan pelat alat di mana pengulangan tidak bisa dinegosiasikan.

Menggunakan Posisi Nyata membantu menyampaikan kebutuhan lokasi yang tepat dengan jelas, mengurangi tebakan di bengkel.

Manfaat Posisi Sebenarnya dalam Manufaktur

Menerapkan Posisi Sebenarnya memiliki keuntungan yang solid:

- Meningkatkan keseragaman bagian dengan memastikan fitur berada dalam zona toleransi silinder yang ditentukan.

- Mengurangi limbah dan pengerjaan ulang dengan menyediakan batasan yang jelas dan terukur.

- Memungkinkan toleransi bonus ketika digabungkan dengan Kondisi Material Maksimum (MMC), memungkinkan fleksibilitas manufaktur yang lebih besar.

- Menyederhanakan inspeksi, terutama dengan Mesin Pengukur Koordinat (CMM), dengan menyediakan metode yang konsisten untuk memverifikasi kualitas bagian.

- Mendukung toleransi yang lebih ketat tanpa meningkatkan biaya secara tidak perlu, mencapai keseimbangan antara presisi dan biaya.

Contoh Dunia Nyata dari Posisi Sebenarnya dalam Pemesinan CNC

Misalnya, sebuah perusahaan yang memproduksi bracket penerbangan menggunakan Posisi Sebenarnya untuk mengontrol lokasi lubang tempat pengikat dipasang. Posisi yang sempurna sangat penting karena bahkan deviasi kecil dapat menyebabkan masalah perakitan atau kelemahan struktural. Dengan menentukan Posisi Sebenarnya dengan referensi datum dan MMC, operator CNC dapat memahat fitur secara efisien, dan inspektor dapat dengan cepat memverifikasi kepatuhan menggunakan CMM. Ini mengurangi penundaan dan menjaga bagian mengalir melalui proses produksi dengan lancar.

Tantangan dan Praktik Terbaik Menggunakan Posisi Sebenarnya

Meskipun Posisi Sebenarnya kuat, itu tidak tanpa tantangan:

- Kerangka kontrol fitur kompleks dapat membingungkan operator jika tidak ditentukan dengan jelas.

- Kesalahpahaman referensi datum dapat menyebabkan kesalahan pengukuran.

- Kesalahan pengaturan inspeksi dapat menyebabkan penolakan palsu atau cacat yang terlewatkan.

Untuk mendapatkan hasil maksimal dari Posisi Sebenarnya:

- Didik tim Anda dengan membaca dan menerapkan simbol GD&T dengan benar.

- Gunakan referensi datum yang tepat untuk mengikat pengukuran Anda secara andal.

- Pemrograman CNC dan perangkat lunak CMM yang memahami toleransi Posisi Sebenarnya.

- Kalibrasi alat inspeksi Anda secara rutin untuk menjaga akurasi.

- Komunikasikan secara jelas antara tim desain, manufaktur, dan kualitas untuk menghindari salah tafsir.

Dengan mengikuti praktik terbaik ini, Anda dapat memanfaatkan manfaat penuh dari Posisi Sebenarnya, memastikan ketelitian dan efisiensi di seluruh operasi pemesinan CNC Anda.

Pengukuran Alat dan Teknik Posisi Sebenarnya untuk GD&T Posisi Sebenarnya

Pengukuran yang akurat dari Posisi Sebenarnya adalah penting untuk memastikan bagian memenuhi persyaratan desain mereka, terutama di ketelitian pemesinan CNC. Mengetahui alat dan metode yang tepat akan membantu Anda menghindari pengerjaan ulang yang mahal dan mempertahankan kualitas dalam produksi.

Metode Inspeksi untuk Posisi Sebenarnya

-

Mesin Pengukur Koordinat (CMM)

Alat yang paling umum digunakan untuk mengukur Posisi Sebenarnya adalah CMM. Mesin ini dapat mengukur secara tepat lokasi fitur relatif terhadap datum yang ditentukan. Mereka menangkap data titik 3D untuk mengevaluasi apakah fitur berada dalam zona toleransi silinder yang didefinisikan oleh Posisi Sebenarnya.

-

Kompator Optik dan Sistem Penglihatan

Untuk bagian yang kurang kompleks, komparator optik atau sistem inspeksi penglihatan dapat memberikan pemeriksaan lokasi 2D yang cepat. Namun, mereka biasanya kurang akurat dibandingkan CMM dan mungkin tidak sepenuhnya memenuhi kebutuhan toleransi posisi 3D.

-

Pengukur Go/No-Go

Pengukur Go/No-Go kadang digunakan untuk inspeksi lulus/gagal cepat tetapi tidak memberikan data posisi sebenarnya secara rinci. Mereka paling cocok untuk produksi volume tinggi di mana tidak diizinkan penyimpangan di luar batas yang ditentukan.

Menafsirkan Hasil Pengukuran Posisi Sebenarnya

-

Periksa terhadap Bingkai Kontrol Fitur

Selalu tafsirkan data berdasarkan bentuk kontrol fitur pada gambar, yang mendefinisikan zona toleransi dan datums yang diperlukan.

-

Pahami Toleransi Bonus dan MMC

Jika fitur ditentukan dengan Kondisi Material Maksimum (MMC), hasil pengukuran dapat mencakup toleransi bonus—deviasi tambahan yang diizinkan ketika fitur lebih kecil atau lebih besar dari ukuran MMC-nya.

-

Verifikasi Penyelarasan Datum

Konfirmasi bahwa bagian diselaraskan dengan referensi datum sebelum pengukuran. Ketidaksesuaian dapat menyebabkan hasil Posisi Nyata yang tidak akurat.

Memastikan Akurasi dalam Produksi CNC

Pengukuran Posisi Nyata yang andal memerlukan lebih dari sekadar alat yang tepat:

-

Kalibrasi Rutin Alat Pengukur

Memelihara kalibrasi pada CMM dan pengukur lain memastikan akurasi pengukuran dari waktu ke waktu.

-

Operator Terlatih

Operator yang terampil memahami nuansa GD&T Posisi Nyata dan bagaimana menginterpretasikan data pengukuran dengan benar.

-

Prosedur Pengaturan yang Konsisten

Menggunakan metode penahan dan pengaturan kerja standar mengurangi variasi dalam orientasi bagian, meminimalkan pembacaan yang salah di luar toleransi.

-

Gunakan Perangkat Lunak untuk Analisis Data

Banyak lingkungan produksi CNC menggunakan perangkat lunak untuk menganalisis dan melaporkan data Posisi Sebenarnya, sehingga lebih mudah untuk mengidentifikasi tren dan menyesuaikan proses secara proaktif.

Dengan menggabungkan alat yang tepat, metode inspeksi yang menyeluruh, dan praktik yang konsisten, Anda dapat dengan percaya diri mengukur Posisi Sebenarnya untuk memenuhi persyaratan GD&T yang ketat dan menjaga kualitas dalam operasi pemesinan CNC Anda.

Posisi Sebenarnya vs Toleransi Koordinat Memahami Perbedaannya

Saat bekerja dengan GD&T Posisi Sebenarnya, penting untuk membedakannya dari toleransi koordinat tradisional. Toleransi koordinat berkaitan dengan menentukan batas untuk fitur berdasarkan pengukuran tetap dalam arah X, Y, dan kadang Z. Ini sederhana tetapi bisa melewatkan gambaran besar dalam presisi.

Posisi Sebenarnya berfokus pada lokasi aktual sebuah fitur relatif terhadap datums, memperhitungkan ukuran, bentuk, dan orientasi dalam satu zona toleransi. Pendekatan ini lebih fleksibel dan realistis dalam manufaktur dunia nyata, di mana kondisi sempurna jarang ada.

Mengapa Posisi Sebenarnya Lebih Unggul daripada Toleransi Koordinat

Kontrol Lebih Baik Terhadap Fitur Kompleks

Toleransi Posisi Sebenarnya menciptakan sebuah zona toleransi silinder sekitar titik atau sumbu teoretis, memungkinkan bagian menyimpang dalam batas yang dapat diterima tanpa gagal. Toleransi Koordinat mengikuti zona persegi panjang, sering menyebabkan bagian gagal inspeksi karena batas sudut yang ketat meskipun secara fungsional OK.

Menggabungkan Toleransi Bonus

Dengan Kondisi Material Maksimum (MMC), Posisi Sebenarnya memungkinkan toleransi tambahan (toleransi bonus) saat fitur menjauh dari kondisi material maksimum mereka. Toleransi koordinat tidak memiliki ini, menyebabkan batas yang terlalu ketat dan tingkat limbah yang lebih tinggi.

Integrasi Referensi Datum

Posisi Sebenarnya menggunakan referensi datum untuk menyelaraskan bagian secara konsisten selama inspeksi dan perakitan. Ini memastikan fitur terletak relatif terhadap permukaan fungsional, meningkatkan kecocokan dan fungsi bagian secara keseluruhan—tingkat toleransi koordinat tidak dapat menjamin sepenuhnya.

Menyederhanakan Inspeksi dan Mengurangi Biaya

Inspeksi menggunakan Mesin Pengukur Koordinat (CMM) dioptimalkan untuk Posisi Sebenarnya karena toleransi sesuai dengan cara mesin CNC memproduksi bagian. Ini menghasilkan revisi yang lebih sedikit, pengerjaan ulang yang lebih sedikit, dan alur produksi yang lebih lancar.

Kapan Menggunakan Posisi Sebenarnya dalam Manufaktur

- Fitur Lokasi Penting: Gunakan Posisi Sebenarnya untuk lubang, slot, atau kantong di mana lokasi yang tepat mempengaruhi perakitan atau kinerja bagian.

- Perakitan Fungsional: Untuk bagian yang harus cocok secara tepat dengan komponen lain, Posisi Sebenarnya memastikan zona toleransi sesuai dengan kondisi pencocokan di dunia nyata.

- Geometri Kompleks: Ketika fitur memiliki kekhawatiran tentang orientasi atau konsentrisitas, Posisi Sebenarnya memberikan kontrol yang komprehensif.

- Proses Pemesinan CNC: Jika produksi Anda menggunakan mesin CNC milling atau bubut, True Position membuat pemrograman dan inspeksi menjadi lebih akurat dan andal.

- Ketika Toleransi Bonus Dibutuhkan: Setiap kali kondisi material berfluktuasi, dan Anda ingin memanfaatkan MMC untuk penghematan biaya dan fleksibilitas.

True Position memberikan presisi yang lebih tinggi dan manajemen toleransi praktis dibandingkan toleransi koordinat. Ini penting untuk lingkungan manufaktur modern, terutama di pasar AS di mana spesifikasi ketat dan metode produksi ramping mendominasi. Pilih True Position untuk mengoptimalkan kualitas bagian, memudahkan inspeksi, dan mengurangi biaya secara efektif.

FAQ tentang True Position dalam GD&T dengan Toleransi Posisi dan Alat Pengukuran

Saat bekerja dengan GD&T Posisi Sebenarnya, biasanya ada beberapa pertanyaan tentang cara kerjanya, terutama dibandingkan dengan metode toleransi lain dan bagaimana pengukuran berperan. Berikut adalah gambaran sederhana tentang beberapa pertanyaan yang paling sering diajukan.

Apa perbedaan antara True Position dan Toleransi Posisi

- Posisi Sebenarnya adalah jenis toleransi lokasi tertentu yang didefinisikan dalam GD&T yang mengontrol seberapa jauh sebuah fitur dapat menyimpang dari lokasi nominalnya yang tepat dalam zona toleransi silinder.

- Toleransi Posisi sering digunakan secara bergantian dengan True Position, tetapi secara umum, toleransi posisi dapat merujuk secara luas ke toleransi apa pun yang menentukan variasi yang diizinkan dalam lokasi fitur.

- Posisi Sejati lebih tepat karena menggunakan a bentuk kontrol fitur dengan simbol dan datum untuk mendefinisikan bagaimana lokasi diukur.

- Fokus ini pada mengendalikan pusat geometris aktual dari fitur memungkinkan akurasi yang lebih tinggi dalam pemesinan CNC dan perakitan.

Bagaimana MMC mempengaruhi Posisi Sejati

- MMC (Kondisi Material Maksimum) penting dalam Posisi Sejati karena memungkinkan toleransi bonus, meningkatkan zona toleransi saat ukuran fitur menyimpang dari batas material maksimum-nya.

- Ketika sebuah lubang atau pin berada di MMC, zona toleransi paling kecil, memastikan kontrol yang ketat.

- Saat material menjauh dari MMC (seperti lubang yang membesar), variasi posisi yang diizinkan meningkat, berkat toleransi bonus.

- Fleksibilitas ini membantu produsen menjaga kualitas tanpa mengencangkan toleransi secara berlebihan, menghemat waktu dan uang.

Bisakah Posisi Sebenarnya diterapkan pada fitur non silindris

- Posisi Sebenarnya dirancang terutama untuk fitur seperti lubang, slot, atau pin yang melibatkan titik pusat atau sumbu.

- Untuk fitur non silindris (seperti bentuk persegi panjang atau tidak beraturan), Posisi Sebenarnya mungkin tidak cocok karena konsep ini bergantung pada zona toleransi silindris.

- Alternatif, seperti toleransi profil or toleransi koordinat, sering memberikan kontrol yang lebih baik untuk jenis fitur tersebut.

- Namun, beberapa pengaturan kompleks mungkin menggunakan toleransi gabungan dengan Posisi Sebenarnya untuk geometri campuran.

Alat apa yang terbaik untuk mengukur Posisi Sebenarnya

- The Mesin Pengukur Koordinat (CMM) adalah alat utama untuk mengukur Posisi Sebenarnya secara akurat berkat kemampuannya untuk menyelidiki fitur kompleks dan membandingkannya dengan lokasi nominal dengan presisi yang ketat.

- Alat lain termasuk:

- Kompator optik

- Mesin pengukur bentuk

- Sondase inspeksi CNC khusus

- Pengaturan yang tepat merujuk pada yang telah ditentukan tanggal penting untuk mendapatkan pengukuran Posisi Sebenarnya yang andal.

- Integrasi perangkat lunak yang baik membantu mengubah pengukuran mentah menjadi data Posisi Sebenarnya yang bermakna untuk pengendalian kualitas.

Bagaimana TopCNCPro memastikan kepatuhan GD&T

- At TopCNCPro, kami memprioritaskan ketelitian dan keakuratan dengan secara ketat mengikuti standar GD&T, termasuk penerapan prinsip Posisi Benar yang benar.

- Proses kami melibatkan:

- Interpretasi rinci gambar teknik dengan kerangka kontrol fitur dan referensi datum.

- Menggunakan teknologi terkini Pengolahan CNC dipadukan dengan alat inspeksi canggih seperti CMM.

- Menerapkan toleransi MMC dan bonus dengan benar untuk mengoptimalkan manufaktur tanpa mengorbankan kualitas.

- Pelatihan berkelanjutan dan pemeriksaan kualitas untuk menjamin bagian memenuhi atau melebihi harapan toleransi.

- Pendekatan ini membantu kami menyampaikan komponen berkualitas tinggi dan cepat yang memenuhi kebutuhan ketat pelanggan di Indonesia dalam sektor dirgantara, otomotif, medis, dan industri.

Dengan memahami pertanyaan umum ini, Anda dapat lebih menghargai bagaimana True Position bekerja dalam GD&T dan mengapa ini merupakan bagian penting dari pengerjaan CNC presisi dan manufaktur berkualitas.