Ты интересуешься твердость материала и как это влияет на ваши проекты? Независимо от того, выбираете ли вы материалы для Обработка на ЧПУ или обеспечение качества в производстве, понимание испытание на твердость является ключом к успеху. Как эксперты в области точного машиностроения, мы в TOPCNCPRO знаем, что выбор правильного методы испытания на твердость может определить или разрушить эффективность вашего продукта. В этом руководстве вы узнаете о том, определение твердости, исследуйте его типы, мастер тестовые методы нравится Rockwell, Виккерс, и Бринелль, и декодировать единицы измерения твердости. Полный практических советов и реальных примеров, этот пост поможет вам принимать обоснованные решения для вашего следующего проекта. Давайте начнем!

Что такое твердость материала

Твердость материала — это его способность сопротивляться повреждениям, когда что-то пытается вмять, поцарапать или износить его. Проще говоря, твердость измеряет способность материала противостоять локализованной пластической деформации — представьте себе это как прочность поверхности против вмятин, царапин или истирания.

Твердость имеет решающее значение в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и производство. Например, в аэрокосмической отрасли материалы должны выдерживать экстремальные нагрузки и износ без отказа. В автомобилестроении твердость влияет на сопротивляемость деталей повседневному износу и повреждениям, напрямую влияя на безопасность и срок службы автомобиля. Производство зависит от данных о твердости для выбора правильных материалов, сочетающих прочность и удобство использования.

Почему твердость так важна? Потому что она влияет на долговечность и износостойкость, что, в свою очередь, определяет выбор материала и дизайн изделия. Выбор материала с правильной твердостью обеспечивает более долгий срок службы компонентов и их лучшую работу в условиях реальной эксплуатации.

В TOPCNCPRO мы приоритетно проводим испытания на твердость в нашем процессе точной обработки с ЧПУ. Точное испытание на твердость позволяет нам гарантировать прочность и качество ваших деталей, обеспечивая их соответствие вашим точным требованиям и выдерживание в условиях сложных применений. Этот акцент на твердости помогает нам поставлять надежные, высокопроизводительные изделия с ЧПУ каждый раз.

Виды твердости материалов

Твердость материала бывает нескольких типов, каждый из которых измеряет, как материал реагирует на различные виды напряжений.

Indentation Hardness показывает, насколько хорошо материал сопротивляется постоянным повреждениям или деформациям при приложении нагрузки. Распространённые тесты здесь включают Роквелл, Виккерс и Бринелль. Они широко используются в металлах и сплавах для определения их твердости или мягкости.

Твердость по сколлу измеряет сопротивление материала поверхностным царапинам. Этот тип особенно важен для керамики и покрытий. Шкала Мооса — популярный пример, ранжирующий материалы по тому, насколько легко их поцарапать.

Жесткость отскока проверяет эластичность, сбрасывая объект на материал и измеряя, насколько он отскакивает обратно. Тесты, такие как Леб и Шор, относятся к этому, удобны для быстрых и неразрушающих проверок металлов.

В реальном использовании твердость на сжатие хорошо подходит для конструктивных деталей, таких как блоки двигателей, твердость поцарапин хорошо подходит для защитных покрытий или стекла, а твердость отдачи отлично подходит для быстрого тестирования в производстве или полевых условиях. Каждый тип предназначен для различных потребностей в зависимости от материала и области применения.

Общие методы определения твердости

Когда речь идет о испытаниях на твердость, выделяются несколько методов, отличающихся надежностью и специфическими областями применения.

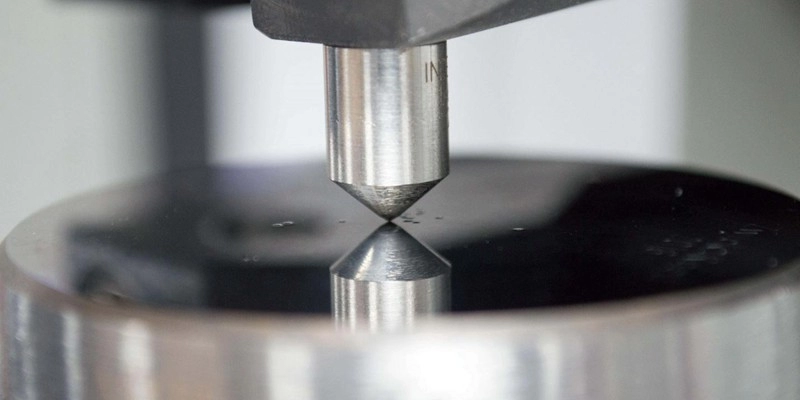

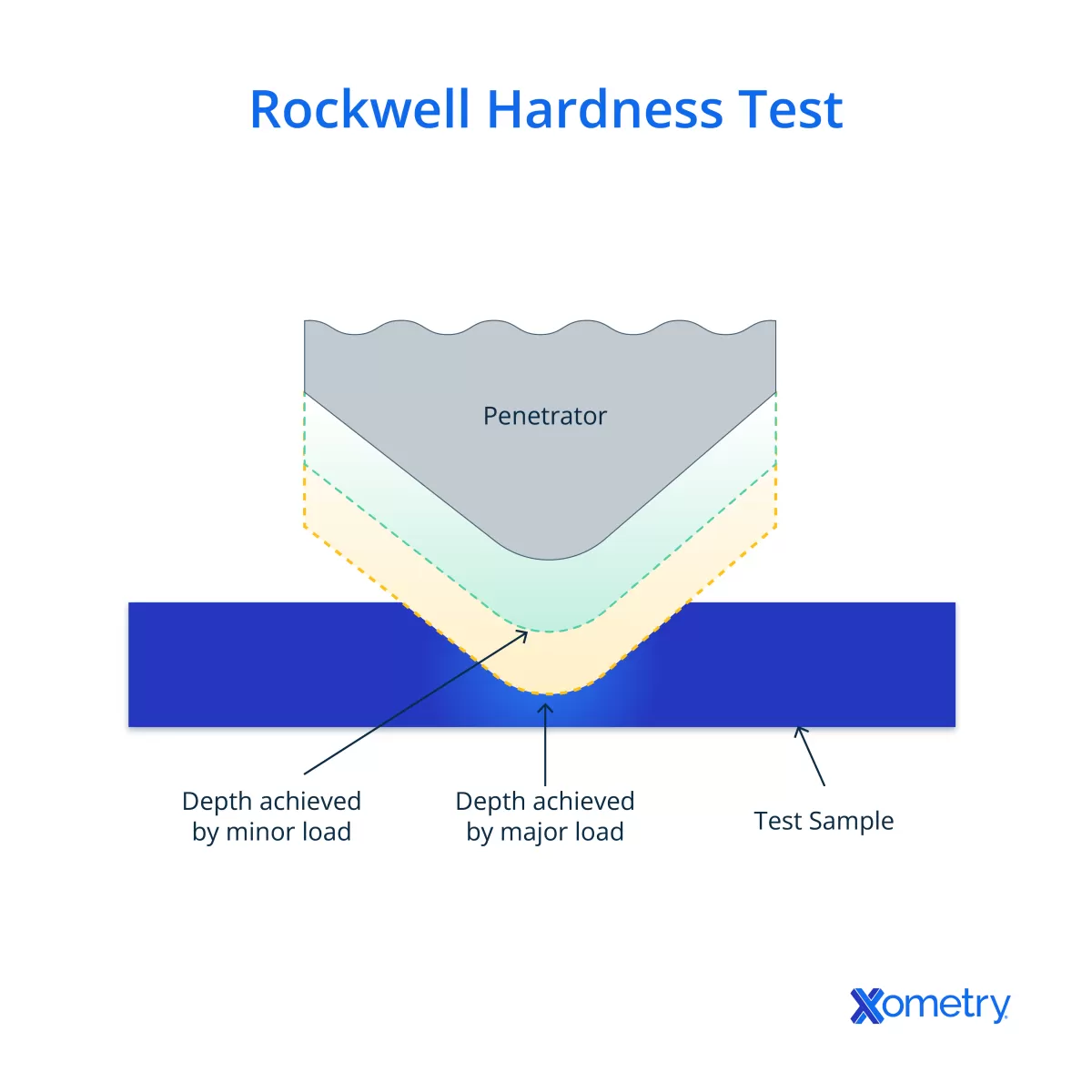

Испытание на твердость по Роквеллу

Этот тест измеряет твердость путём нажатия алмазной конусной или стальной шариковой головки в материал и проверки глубины вмятины. Он использует разные шкалы, такие как HRA, HRB и HRC, каждая из которых подходит для различных металлов и сплавов. Роквелл популярен, потому что он быстрый, простой в использовании и идеально подходит для рутинного контроля качества на заводах.

Тест на твердость Виккерса

Виккерс использует алмазный индентор в форме пирамиды и измеряет диагональную длину оставленной вмятины. Он отлично подходит для тонких материалов, покрытий и хрупких веществ, таких как керамика. Значение твердости, HV, рассчитывается по формуле: HV = 1.854 × (нагрузка ÷ диагональ²). Этот метод обеспечивает точные результаты там, где другие тесты могут быть неэффективны.

Тест на твердость по Бринеллю

Этот тест нажимает твердую стальную или карбидную шарик на материал и измеряет диаметр вмятины. Метод Бринелля лучше всего подходит для грубых, крупнозернистых материалов, таких как отливки и кованые изделия. Число твердости Бринелля (BHN) рассчитывается на основе размера вмятины.

Тест на твердость по Кнопу

Похоже на Виккерс, но использует удлинённый алмазный индентор, что делает его идеальным для микрошероховатости. Обычно используется для очень тонких или хрупких материалов, где важна точность.

Другие методы

Тесты, такие как отскок Леба, Шор и Вебстер, используются в конкретных случаях, часто когда требуется быстрое или полевое тестирование. Кроме того, методы без разрушения, такие как ультразвуковое испытание, набирают популярность для измерения твердости без повреждения материала.

Каждый тест на твердость имеет свои преимущества, и выбор правильного зависит от вашего материала и потребностей проекта.

Единицы измерения твердости

Когда речь идет о испытаниях на твердость, разные методы используют разные единицы для выражения результатов. Наиболее распространенные единицы, которые вы увидите, включают Виккерс (HV), Бринелль (HBW), Rockwell (HRA, HRB, HRC), и Либ (HL) шкалы твердости. Каждая единица соответствует тому, как тест измеряет сопротивление в определённых условиях — будь то по размеру вмятины, глубине или отдаче.

Одна из проблем, с которой сталкиваются многие отрасли, включая механику с ЧПУ, — это преобразование значений между этими шкалами. Прямые преобразования ненадёжны, потому что каждый метод испытания измеряет твердость по-разному и под разными нагрузками или индентаторами. Например, число Виккерса не будет напрямую совпадать с числом Роквелла, даже если они взяты из одного и того же материала.

В TOPCNCPRO мы сосредоточены на точном и ясном сообщении твердости, придерживаясь правильных единиц измерения для теста и типа материала. Такой подход помогает нам избегать путаницы и обеспечивает нашим клиентам последовательные и надежные результаты — что важно для точной обработки и выбора материалов.

Вот простое сравнение единиц и распространённых материалов, протестированных:

| Единица твердости | Типичное использование | Испытанные материалы |

|---|---|---|

| Виккерс (HV) | Тонкие/покрытия, хрупкие | Керамика, тонкие металлические детали |

| Бринелль (HBW) | Грубые материалы | Литейные изделия, ковки |

| Rockwell (HRA, HRB, HRC) | Общие металлы, сплавы | Сталь, алюминий, инструментальные стали |

| Либ (HL) | Портативное тестирование, крупные детали | Тяжёлая техника, крупные стальные детали |

Понимание этих единиц и их правильного применения является ключевым в таких отраслях, как ЧПУ-обработка, где твердость материала напрямую влияет на качество и производительность продукции.

Почему важны испытания на твердость

Испытание на твердость играет важную роль в контроле качества, выборе материалов и обеспечении долговечности продукции. Измеряя, насколько материал устойчив к деформации, износу или царапинам, производители могут определить, соответствует ли материал требованиям его предполагаемого использования. Это помогает избегать дорогостоящих отказов и продлевает срок службы деталей и изделий.

В таких отраслях, как автомобильная промышленность, аэрокосмическая и строительная, испытание на твердость имеет решающее значение. Например, компоненты двигателей должны выдерживать высокое трение и тепло, лопатки турбин в аэрокосмической отрасли требуют точной прочности и износостойкости, а стальные балки в строительстве должны сохранять структурную целостность под тяжелыми нагрузками. Точное испытание на твердость обеспечивает безопасную и надежную работу материалов в этих сложных условиях.

Испытания на твердость также помогают компаниям соблюдать отраслевые стандарты, такие как ASTM и ISO. Соблюдение этих стандартов является важным для сертификации, обеспечения качества и доверия клиентов.

В TOPCNCPRO мы широко используем испытание на твердость по Виккерсу при работе с прецизионными ЧПУ-деталями. Этот метод дает нам подробное представление о поведении материала в малом масштабе, что позволяет гарантировать точные допуски и превосходное качество для проектов наших клиентов.

Выбор правильного теста на твердость для вашего проекта

Выбор правильного метода испытания на твердость — ключ к получению точных результатов и правильному выбору материала. Вот что нужно учитывать:

Факторы, которые следует учитывать

- Тип материала: Мягкие металлы, твердые сплавы, керамика или тонкие покрытия — все по-разному реагируют на испытания.

- Толщина: Более тонкие материалы часто требуют специальных методов, таких как Вискерс или Кноп.

- Состояние поверхности: Грубые или отполированные поверхности могут влиять на точность теста.

- Тестовая среда: Температура, чистота и настройка оборудования имеют значение.

Плюсы и минусы распространённых методов

- Роквелл: Быстрый и широко используемый, отлично подходит для металлов и сплавов, но менее точен на очень тонких или хрупких материалах.

- Виккерс: Высокоточный, хорошо работает для тонких слоёв, покрытий или керамики, но требует больше времени.

- Бринелль: Идеально подходит для грубых или крупнозернистых материалов, таких как отливки, но не подходит для небольших или тонких образцов.

- Кнопка: Идеально подходит для определения микротвердости на крошечных или деликатных деталях, но требует специализированного оборудования.

Советы по точному тестированию

- Правильно подготовка поверхности обязательно – чистые и гладкие поверхности обеспечивают более точные показатели вдавливания.

- Следите за своим оборудованием регулярно калибровка используя сертифицированные стандарты.

- Убедитесь, что ваши операторы хорошо обучены выбранному методу, чтобы избежать ошибок.

В TOPCNCPRO мы объединяем глубокие знания материалов с практическим опытом тестирования, чтобы рекомендовать лучший метод определения твердости для вашего проекта. Будь то быстрый тест по Роквеллу для контроля качества или точные результаты по Виккерсу для прецизионных деталей с ЧПУ, мы помогаем получать надежные и четкие данные каждый раз.

Достижения в технологии испытания на твердость

Испытание на твердость прошло долгий путь благодаря современному оборудованию и технологиям. Современные автоматические тестеры делают процесс быстрее и точнее, чем когда-либо прежде. Благодаря интеграции программного обеспечения сбор и анализ данных становятся более эффективными, что снижает вероятность человеческих ошибок и ускоряет подготовку отчетов. Высокоточные оптики улучшают качество вдавливаний и измерений, обеспечивая надежные результаты каждый раз.

В TOPCNCPRO мы используем эти передовые решения для определения твердости, чтобы обеспечивать точные и повторяемые измерения для проектов с ЧПУ. Наши современные системы помогают нам поддерживать строгий контроль качества, гарантируя, что используемые материалы соответствуют самым жестким отраслевым стандартам и надежно работают в полевых условиях.

Общие проблемы и лучшие практики

Когда речь идет о испытаниях на твердость, часто возникают некоторые проблемы. Подготовка поверхности — одна из них: если поверхность материала недостаточно чистая или гладкая, результаты могут быть искажены. Также важна ошибка оператора; несогласованная техника или неправильное использование индентера могут исказить данные. Анизотропия материала, то есть неравномерные свойства в разных направлениях, может усложнить измерения твердости, особенно у металлов, которые не являются однородными.

Чтобы получить надежные результаты, мы придерживаемся лучших практик:

- Регулярная калибровка использование сертифицированных эталонных материалов сохраняет точность наших машин.

- Следуя отраслевым стандартам как ASTM и ISO обеспечивают последовательные методы тестирования.

- Правильная подготовка поверхности включает очистку, полировку и иногда шлифовку, чтобы избежать ложных показаний.

- Обучение операторов является ключом к минимизации ошибок и поддержанию последовательности.

В TOPCNCPRO мы сочетаем строгие графики калибровки с обученными специалистами и тщательной подготовкой поверхности. Этот подход гарантирует надежное испытание твердости, помогая нашим клиентам получать точные данные для более обоснованных решений по материалам и контролю качества в проектах с ЧПУ.