Профессиональные услуги по производству экструдированных радиаторов

Передовая технология алюминиевого профилирования, обеспечивающая экономичные тепловые решения с превосходной производительностью, гибкостью дизайна и проверенной надежностью для различных применений.

Почему выбирают экструдированные радиаторы?

Вытянутые алюминиевые радиаторы являются наиболее широко используемым решением для теплового управления в отрасли, предлагая оптимальный баланс производительности, стоимости и эффективности производства.

Cost-Effective

Наиболее экономичный метод производства радиаторов с минимальными затратами на оснастку и высокой производственной эффективностью.

Легкий дизайн

Алюминиевая конструкция обеспечивает отличную тепловую эффективность при минимальном весовом воздействии.

Гибкость дизайна

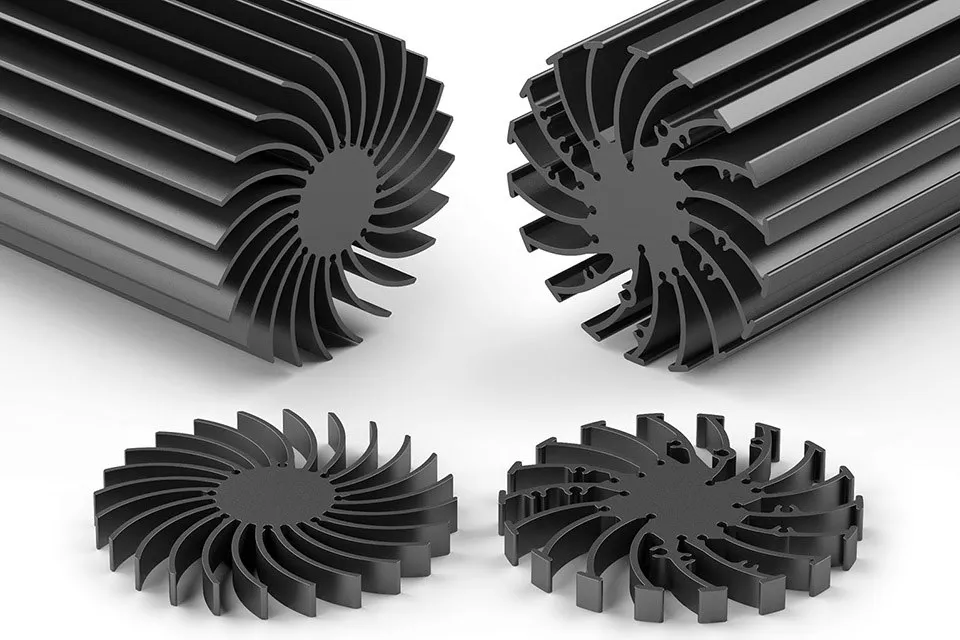

Широкий ассортимент вариантов профилей от простых прямых ребер до сложных геометрий для оптимизированного охлаждения.

Быстрое производство

Быстрое создание прототипов и возможности массового производства с постоянным качеством и точностью размеров.

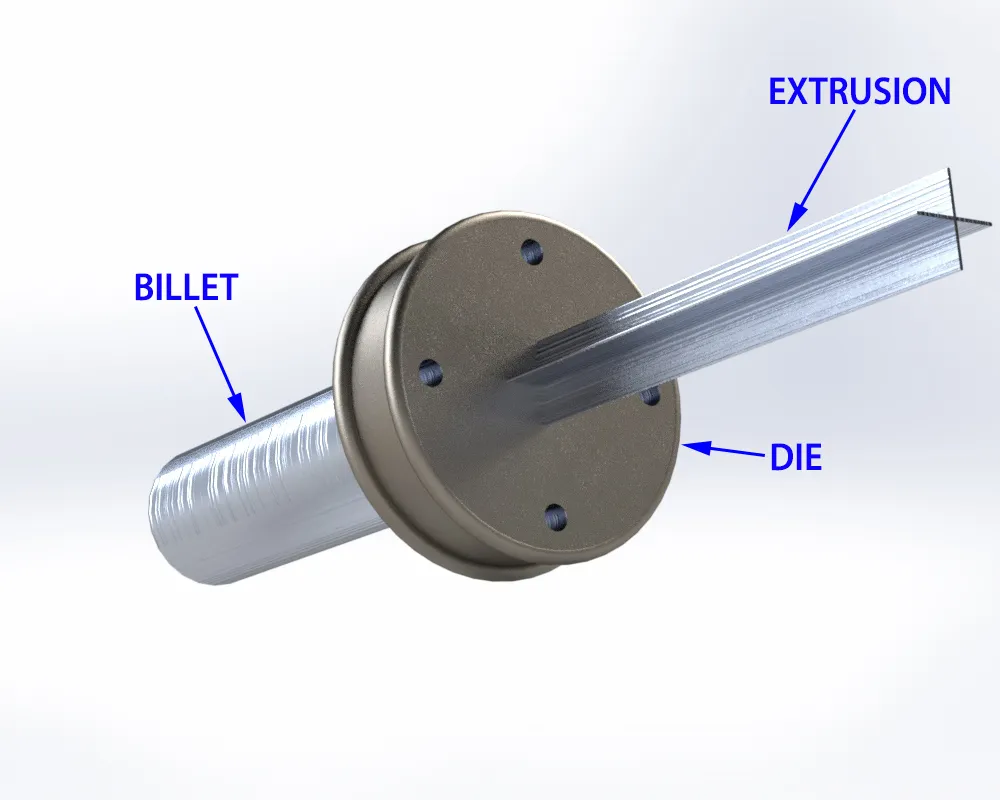

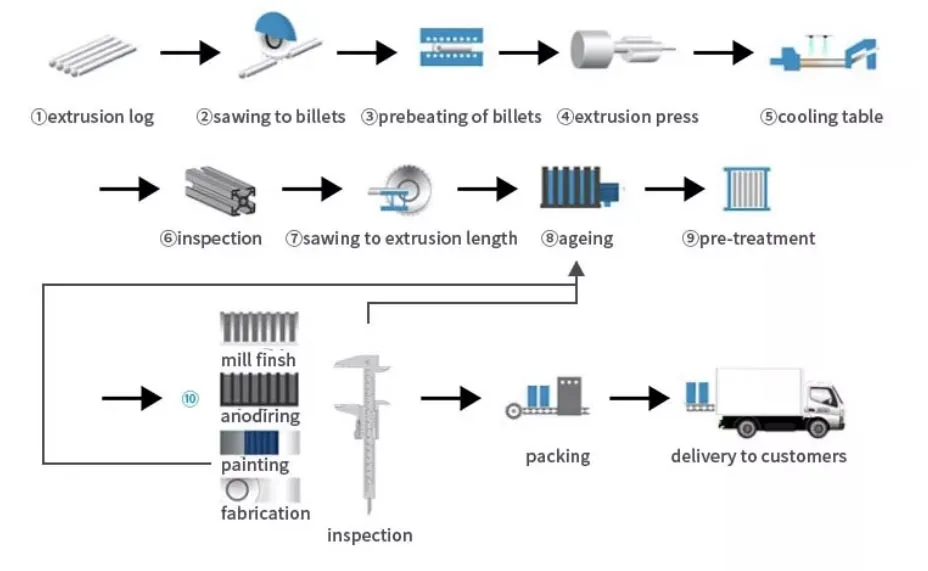

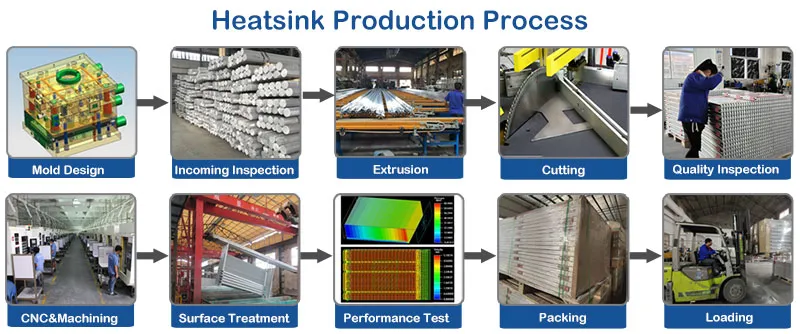

Передовой процесс алюминиевого экструдирования

Наша современная технология экструзии превращает алюминиевые заготовки в прецизионные профили радиаторов с помощью контролируемых процессов формовки при высокой температуре.

Технология точной экструзии

Подготовка заготовки

Алюминиевые заготовки (сплав 6061/6063) нагреваются до 520-540°C для оптимальной пластичности и характеристик течения.

Образование

Гидравлические поршни высокого давления проталкивают расплавленный алюминий через прецизионные стальные формы, чтобы создать нужную форму профиля.

Охлаждение и отделка

Контролируемый процесс охлаждения, за которым следуют точная резка, механическая обработка и нанесение покрытий.

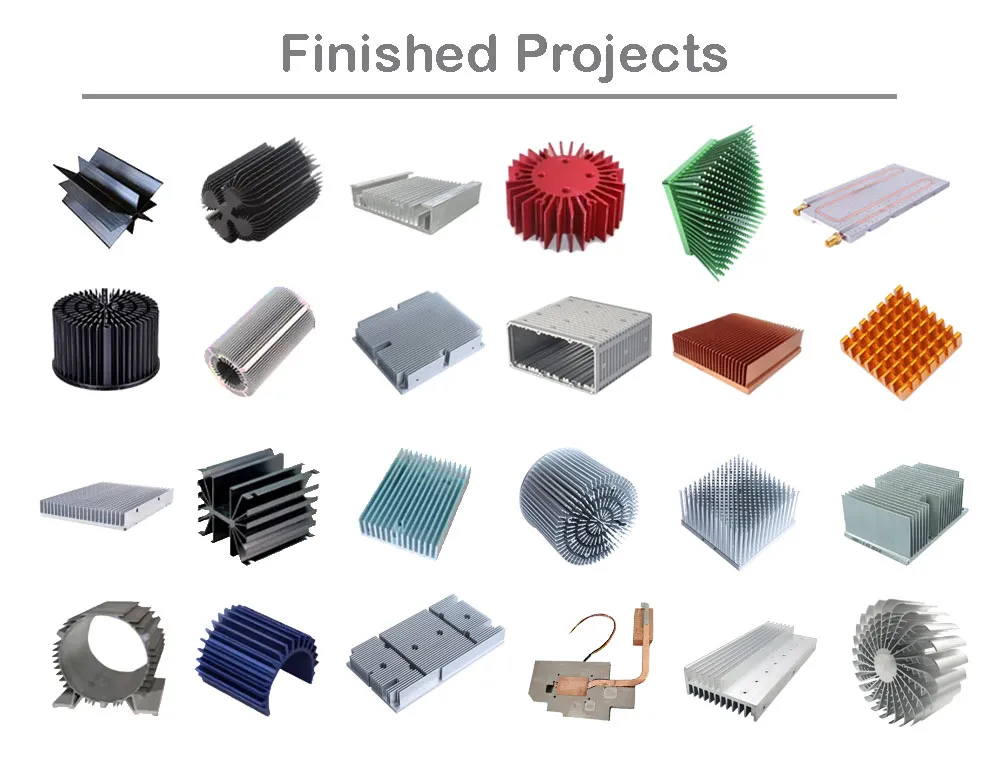

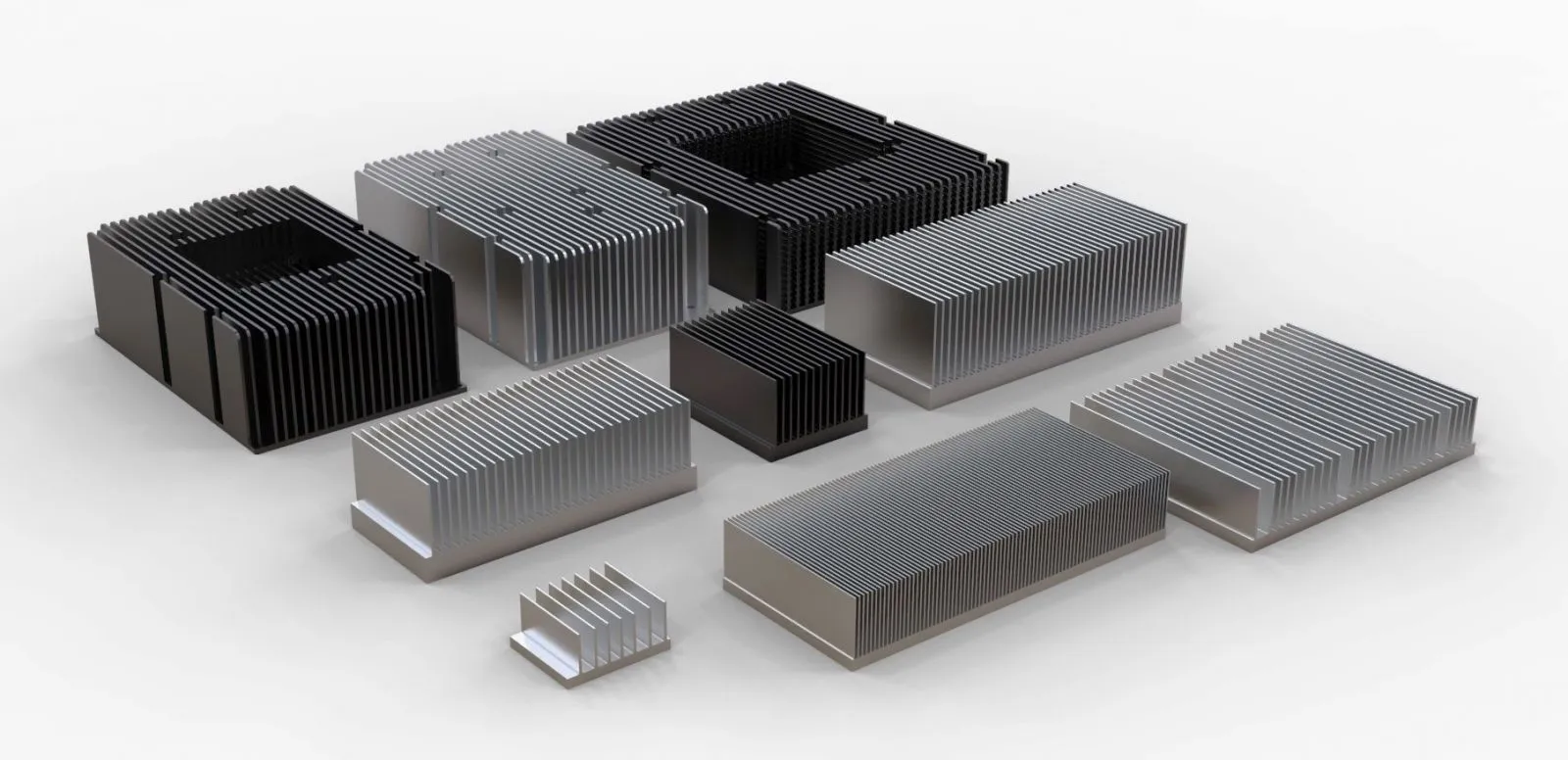

Комплексные решения для экструдированных радиаторов

От стандартных профилей до сложных индивидуальных дизайнов — наши возможности экструзии охватывают весь спектр требований к тепловому управлению в различных отраслях.

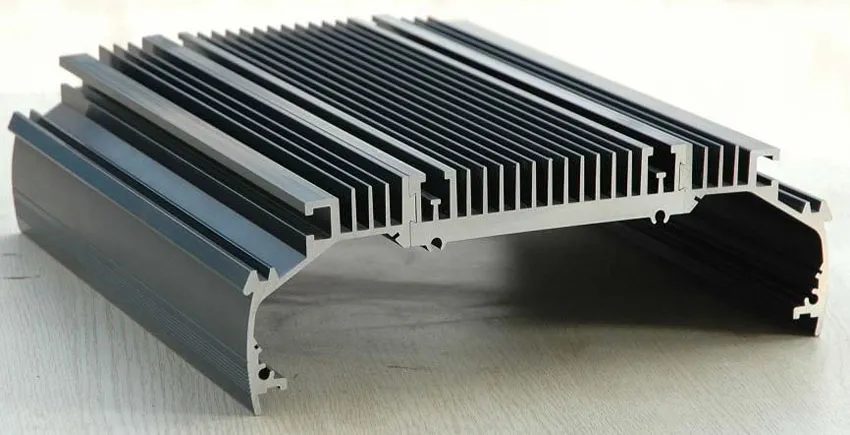

Прямые радиаторы с ребрами

Стандартные линейные конструкции радиаторов, обеспечивающие надежную тепловую эффективность для общих задач охлаждения электроники.

- Fin heights: 10-100мм

- Базовая толщина: 2-20 мм

- Доступное стандартное анодирование

Пользовательские радиаторы для профилей

Инженерные профили с оптимизированной геометрией ребер для повышения тепловых характеристик и эффективности использования пространства.

- Сложные геометрии

- Интегрированные функции крепления

- Дизайн, специфичный для приложения

Большие профили экструдирования

Высокопроизводительные радиаторы для промышленных применений, требующих значительных тепловых рассеивательных возможностей.

- Ширина до 600 мм

- Опции высокой плотности плавников

- Промышленное качество работы

Технические характеристики и возможности

Комплексные технические данные о наших возможностях производства экструдированных радиаторов охлаждения

Свойства материала

Производственные допуски

Производственные возможности

Промышленные приложения

Экструзионные радиаторы обеспечивают надежные решения по тепловому управлению в различных отраслях, от потребительской электроники до промышленного оборудования.

Электроника и вычислительная техника

- Охлаждение CPU и GPU

- Оборудование серверов и дата-центров

- Потребительская электроника

- Модули питания

Системы светодиодного освещения

- Высокопроизводительные LED-модули

- Уличное и районное освещение

- Архитектурное освещение

- Промышленные осветительные приборы

Автомобильная электроника

- Компоненты электромобиля

- Инверторы питания

- Системы охлаждения ECU

- Информационно-развлекательные системы

Экструзия против альтернативных методов производства

Понимание преимуществ технологии экструзии по сравнению с другими процессами производства радиаторов

| Метод производства | Эффективность затрат | Производственная скорость | Гибкость дизайна | Тепловая эффективность | Типичные применения |

|---|---|---|---|---|---|

| Алюминиевое экструдирование | Общая электроника, светодиодное освещение, потребительские устройства | ||||

| Холодная ковка | Применения высокой мощности, автомобильная промышленность, точное охлаждение | ||||

| Обтаченная пластина | Высокоплотное охлаждение, компактные пространства, премиальные применения | ||||

| Литье под давлением | Сложные формы, интегрированные функции, умеренная производительность |

Почему экструзия лидирует на рынке

Ключевые преимущества

- Самая низкая стоимость за единицу для большинства применений

- Быстрое изготовление инструментов и быстрое запуск производства

- Отличная размерная согласованность

- Минимальные отходы материала

- Широкий ассортимент стандартных профилей доступен

Рассмотрения

- Ограничено формами профиля в 2D

- Ограничения по толщине фина (минимум ~0,8 мм)

- Менее подходит для приложений с очень высоким тепловым потоком

- Стандартные алюминиевые сплавы ограничивают теплопроводность

Индивидуальный дизайн и инженерные услуги

Наша команда опытных инженеров предоставляет всестороннюю поддержку в проектировании от концепции до производства, обеспечивая оптимальную тепловую эффективность для ваших конкретных требований к применению.

Поддержка полного цикла проектирования

Тепловой анализ и моделирование

Продвинутое моделирование CFD и тепловое моделирование для оптимизации геометрии радиатора для максимальной эффективности охлаждения.

Настройка пользовательского профиля

Индивидуальные профили экструдирования, разработанные для удовлетворения конкретных тепловых, механических и пространственных требований.

Быстрое прототипирование

Быстрая разработка прототипов и тестирование для проверки тепловых характеристик перед полным производственным запуском.

7-14 дней

Типичное время доставки прототипа для дизайнов стандартной сложности

Специализированный инженер

Назначен личный менеджер проекта для каждого индивидуального дизайна

Сертифицирован по ISO 9001

Система управления качеством, обеспечивающая последовательность стандартов проектирования и производства

Обработка поверхности и варианты отделки

Повышайте тепловую эффективность, устойчивость к коррозии и эстетическую привлекательность с помощью наших комплексных услуг по отделке

Анодирование

Повышенная стойкость к коррозии и улучшенная тепловая излучаемость. Доступно в натуральной, черной и цветной отделке.

- • Доступны Тип II и Тип III

- • Толщина: 5-25 мкм

- • Улучшенное излучение тепла

Черное анодирование

Оптимальные свойства теплового излучения с профессиональным черным внешним видом. Идеально для светодиодов и электронных устройств.

- • Эмиссивность: 0.85-0.90

- • Однородность цвета

- • Улучшенное рассеивание тепла

Порошковое покрытие

Прочная защитная оболочка, доступная в различных цветах и текстурах. Отлично подходит для наружных и промышленных применений.

- • Широкий выбор цветов

- • Отличная долговечность

- • Защита окружающей среды

Обработка

Точная обработка на ЧПУ для монтажных отверстий, канавок и нестандартных элементов. Обеспечивает строгие допуски по размерам.

- • Шаблоны монтажных отверстий

- • Индивидуальные канавки/каналы

- • Точностные допуски

Часто задаваемые вопросы

Экспертные ответы на распространённые вопросы о производстве и применении экструдированных радиаторов

Экструзионные радиаторы отводят тепло предлагают лучшее соотношение цена-качество в индустрии теплового управления. Основные преимущества включают: (1) Самую низкую стоимость производства на единицу для большинства применений, (2) Быструю настройку производства с минимальными требованиями к инструментам, (3) Отличную размерную стабильность и повторяемость, (4) Широкий ассортимент стандартных профилей, легко доступных, (5) Простую интеграцию монтажных элементов и нестандартных геометрий. Хотя они могут не достигать самой высокой тепловой эффективности по сравнению с фрезерованными или ковкими радиаторами, экструдированные радиаторы обеспечивают оптимальный баланс между производительностью, стоимостью и возможностями производства для большинства применений в области теплового управления.

Наиболее часто используемые сплавы — это 6061-T6 и 6063-T5, оба обеспечивают отличную экструзию и тепловые свойства. 6061-T6 обладает более высокой прочностью (теплопроводность 205 Вт/мК) и предпочтителен для конструктивных применений, требующих механической целостности. 6063-T5 немного лучше по теплопроводности (201 Вт/мК) и имеет превосходную поверхность, что делает его идеальным для применений, где важен внешний вид. Оба сплава обеспечивают отличную коррозионную стойкость, хорошую обрабатываемость для вторичных операций и оптимальные характеристики течения при экструзии. Выбор между ними зависит от конкретных требований к прочности, тепловым характеристикам и отделке.

Экструзия по своей природе является двумерным процессом, что означает, что поперечный профиль остается постоянным вдоль длины. Основные ограничения включают: (1) минимальную толщину ребра примерно 0,8 мм из-за ограничений формы, (2) ограничения по соотношению сторон — очень высокие и тонкие ребра могут вызывать деформацию формы, (3) для сложных внутренних элементов могут потребоваться уклоны для снятия заусенцев, (4) отсутствуют трехмерные элементы, такие как штифтовые ребра или переменные поперечные сечения вдоль длины, (5) полые секции требуют тщательного проектирования для предотвращения деформации формы. Несмотря на эти ограничения, экструзия предлагает замечательную гибкость в дизайне в рамках двумерного профиля, позволяя создавать сложные расположения ребер, интегрированные монтажные элементы и оптимизированные тепловые пути.

Размеры радиатора требуют анализа нескольких факторов: (1) Общая мощность рассеивания и плотность теплового потока, (2) Допустимый рост температуры компонента, (3) Условия окружающей среды и воздушного потока, (4) Доступное место для монтажа и ограничения по весу, (5) Требования к стоимости и объему производства. Наша инженерная команда предоставляет комплексный тепловой анализ с использованием CFD-моделирования для оптимизации расстояния между ребрами, высоты и толщины основания. Обычно приложения с естественной конвекцией требуют больших поверхностей с более широким расстоянием между ребрами (3-6 мм), в то время как принудительная конвекция позволяет более плотное расположение ребер (расстояние 1,5-3 мм). Мы рекомендуем начать с ваших тепловых требований и ограничений по пространству, после чего наши инженеры смогут предложить оптимальные профили экструдирования.

Черное анодирование обеспечивает наиболее значительное улучшение тепловых характеристик, повышая излучательную способность с примерно 0,05 (необработанный алюминий) до 0,85-0,90, значительно улучшая радиаторный теплообмен. Эта обработка особенно полезна для: (1) приложений с естественной конвекцией, где излучение существенно способствует рассеянию тепла, (2) высокотемпературных применений (>80°C), (3) применений с светодиодами, где существуют как тепловые, так и эстетические требования. Прозрачное анодирование обеспечивает защиту от коррозии с умеренным повышением излучательной способности (0,70-0,75). Порошковое покрытие обеспечивает защиту окружающей среды, но может немного снизить тепловую эффективность. Для приложений с принудительной конвекцией и хорошим воздушным потоком влияние обработки поверхности минимально, и экономические соображения могут склонять к использованию необработанного алюминия с базовой очисткой.

Сроки выполнения зависят от сложности и уровня индивидуализации: (1) Стандартные профили только с резкой: 1-2 недели, (2) Новые индивидуальные формы для экструзии: 3-4 недели на проектирование и изготовление, (3) Первый производственный запуск: 2-3 недели после завершения формы, (4) Повторные заказы: 1-2 недели в зависимости от объема. Минимальные заказы обычно начинаются от 100 погонных футов для индивидуальных профилей, хотя это зависит от сложности. Для прототипных партий мы часто можем поставлять короткие отрезки из квалификационных запусков. Стандартные профили могут иметь меньшие минимальные объемы заказа. Вторичные операции (обработка, анодирование) добавляют 1-2 недели к срокам выполнения. Мы поддерживаем запасы распространенных профилей для более быстрой доставки стандартных конфигураций.

Тепловая эффективность обычно ранжируется следующим образом: шлифованные ≥ кованые > экструдированные > литые. Экструдированные радиаторы обычно достигают 70-85% тепловой эффективности аналогичных шлифованных конструкций, главным образом из-за более толстой конструкции ребер и меньшей плотности ребер. Однако эта разница в эффективности часто важнее стоимости и возможности производства в реальных условиях. Экструдированные радиаторы превосходят, когда: (1) умеренные тепловые требования позволяют обеспечить достаточную эффективность, (2) оптимизация стоимости критична, (3) большие объемы требуют высокой производственной эффективности, (4) возможны изменения конструкции в процессе разработки. Для приложений с высоким тепловым потоком (>5 Вт/см²) могут потребоваться шлифованные или кованые радиаторы, но экструдированные решения эффективно справляются с большинством требований к охлаждению электроники.

Наша система качества, сертифицированная по ISO 9001, включает несколько контрольных точек: (1) Сертификация входящего материала, обеспечивающая правильный состав сплава и тепловые свойства, (2) Квалификация штампа с проверкой размеров и тепловым тестированием, (3) Статистический контроль процесса во время производства с мониторингом критических размеров, (4) Первичная проверка образца для каждого производственного лота, (5) Финальная проверка, включающая контроль размеров и визуальную оценку качества, (6) Тестирование на тепловую стойкость для критических применений. Мы ведем подробные записи прослеживаемости, связывающие партии материалов с готовой продукцией. Для приложений, требующих проверки тепловых характеристик, мы можем предоставить тестирование теплового сопротивления по стандартам ASTM или по протоколам заказчика.

Да, экструдированные радиаторы легко допускают вторичные операции для добавления функциональности: (1) фрезерование с ЧПУ для точных монтажных отверстий, резьбовых вставок и индивидуальных канавок, (2) сверление и нарезание резьбы для крепления компонентов, (3) фрезерование для каналов теплового интерфейса или карманов для компонентов, (4) изгиб или формование секций для оптимизации пространства, (5) сборочные операции, включая вставку тепловых трубок, монтаж вентиляторов или многосоставные конструкции. Эти операции позволяют экструдированным радиаторам соответствовать сложным требованиям применения при сохранении преимуществ стоимости процесса экструзии. Наша инженерная команда может разработать особенности в начальной экструзии, чтобы минимизировать необходимость вторичных операций и оптимизировать общую экономическую эффективность.

Наши экструдированные радиаторы соответствуют основным международным стандартам: (1) соответствие RoHS для всех материалов и покрытий, (2) соблюдение регламента REACH для европейских рынков, (3) признание UL для алюминиевых сплавов и анодирования, (4) стандарты автомобильной промышленности (IATF 16949) для автомобильных применений, (5) отчетность о конфликтных минералах для прозрачности цепочки поставок. Материалы поставляются от сертифицированных поставщиков с полной документацией по прослеживаемости. Экологическое управление осуществляется в соответствии с стандартами ISO 14001, с программами переработки алюминиевых отходов. Для конкретных применений мы можем предоставить дополнительные сертификаты, такие как стандарты аэрокосмической отрасли (AS9100) или соответствие медицинских изделий (ISO 13485). Все покрытия используют экологически безопасные процессы с соблюдением протоколов правильного управления отходами.