Передовые решения по литью под давлением металлических вставок для превосходной работы деталей. Совмещение прочности металлических вставок с универсальностью пластмассового литья для создания долговечных, высокопроизводительных компонентов.

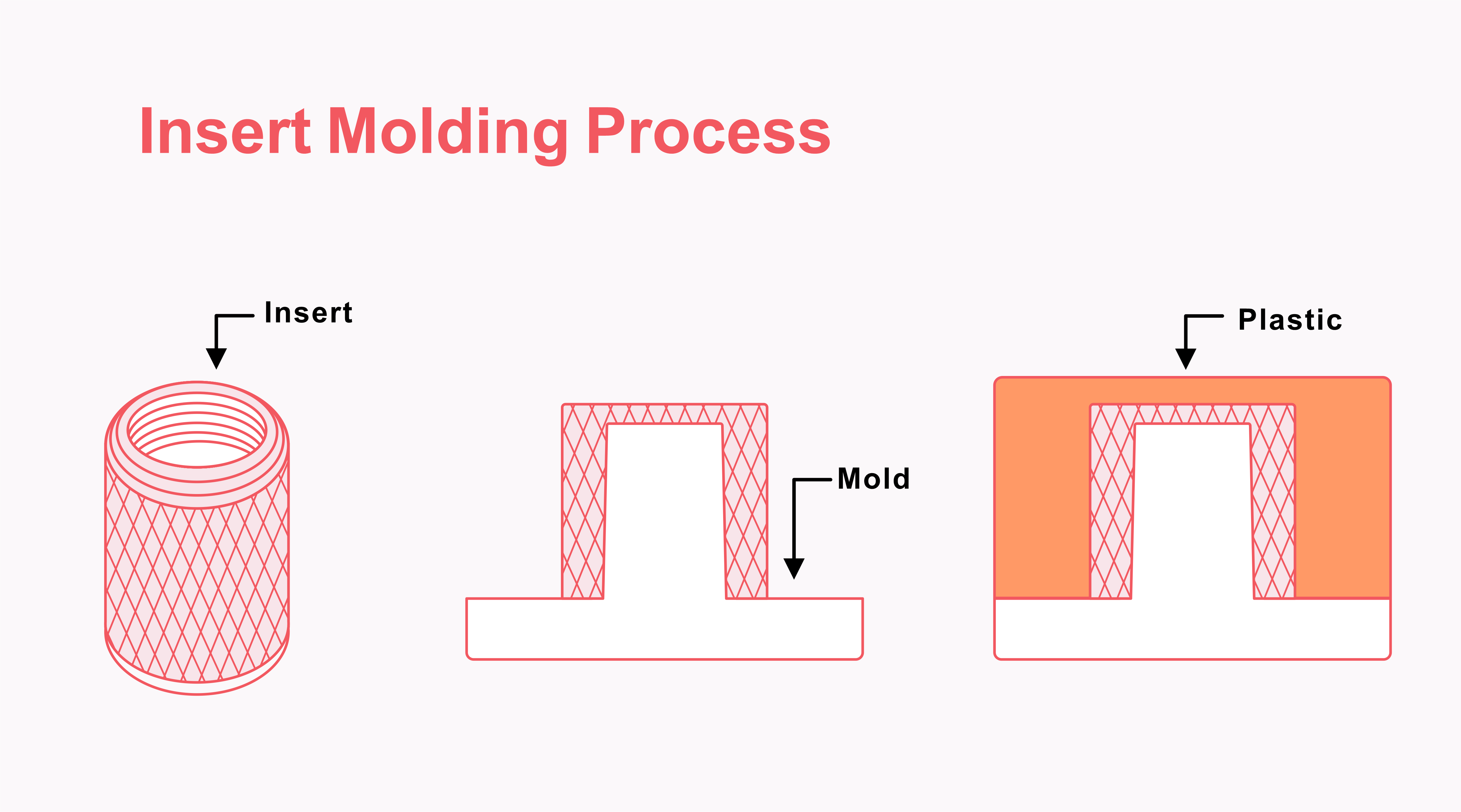

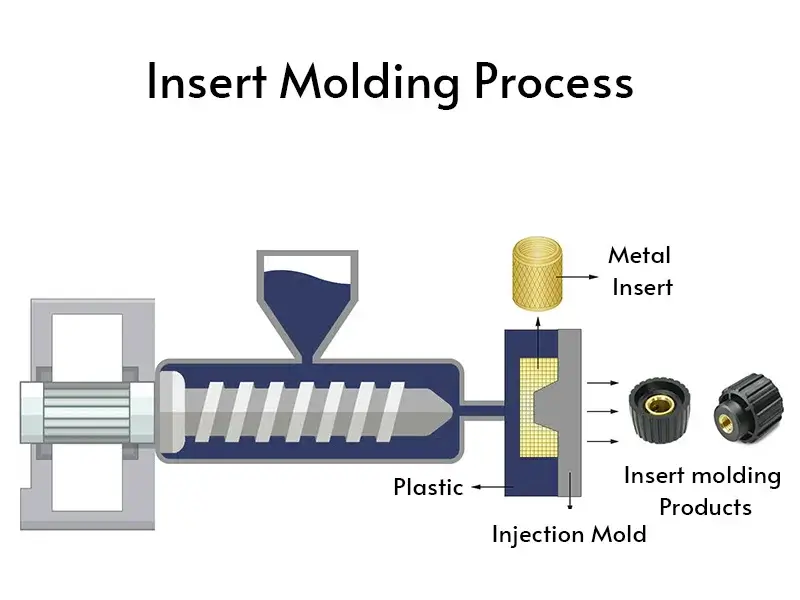

Вставное формование — это передовая технология литья под давлением, которая включает впрыскивание расплавленного пластика вокруг заранее размещённых металлических вставок для создания прочных, интегрированных компонентов. Этот процесс сочетает механические свойства металла с гибкостью дизайна пластика.

Металлические вставки обеспечивают превосходную прочность резьбы и износостойкость по сравнению с деталями только из пластика.

Легче всех-металлических деталей при сохранении структурной целостности и производительности.

Устраняет операции сборки, снижая затраты труда и повышая эффективность производства.

Пошаговое руководство по нашему процессу производства точного вставного формования

Металлические вставки изготовлены по точным спецификациям и подготовлены для установки в полость формы.

Предварительно сформированные вставки аккуратно размещаются в полости формы с помощью точных приспособлений и направляющих.

Форма надежно закрыта и зажата, чтобы выдерживать давление при впрыске, одновременно удерживая положение вставки.

Расплавленный пластик впрыскивается под высоким давлением, обтекая вставку для создания прочного механического соединения.

Пластик охлаждается и затвердевает вокруг вставки, образуя постоянное, интегрированное соединение.

Готовая часть с встроенным вставкой выбрасывается из формы, готовая к проверке качества.

Широкий выбор термопластиков и металлических вставок для оптимальной производительности

Отличная обрабатываемость и коррозионная стойкость. Идеально для резьбовых соединений и электрических компонентов.

Высокая коррозионная стойкость и прочность. Идеально подходит для медицинских и пищевых применений.

Высокая прочность и экономичное решение для общих применений, требующих долговечности.

Легкий с хорошей теплопроводностью. Идеально для аэрокосмической и автомобильной промышленности.

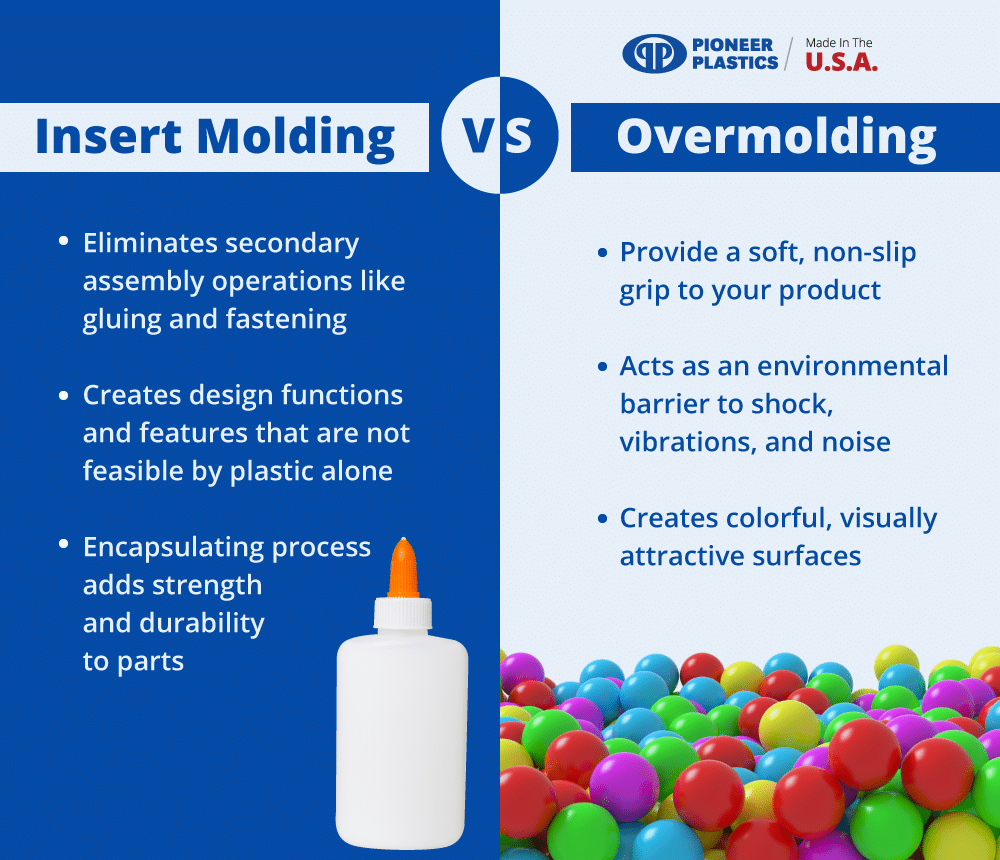

Понимание ключевых различий между двумя важными производственными процессами

Вставное формование обслуживает различные отрасли промышленности с помощью прецизионных решений

Основные соображения для успешных проектов вставного формования

Обеспечьте расположение вставок вдали от ворот, чтобы предотвратить их смещение во время инъекции. Поддерживайте достаточную толщину пластиковой стенки вокруг вставок.

Применяйте наклон 0,5° до 2° на все вертикальные поверхности, чтобы облегчить извлечение детали и предотвратить повреждение вставки при извлечении из формы.

Поддерживайте равномерную толщину стенки от 0,5 мм до 3 мм вокруг вставок. Избегайте толстых участков, которые могут вызвать усадочные следы или деформацию.

Избегайте острых углов, которые могут создавать концентрацию напряжений. Используйте большие радиусы (минимум 0,5 мм), чтобы улучшить поток и снизить напряжение.

Держите вставки небольшими по сравнению с пластиковой частью. Большие вставки могут вызывать деформацию и усложнять извлечение из формы.

Обеспечьте совместимость теплового расширения между вставкой и пластиковыми материалами, чтобы предотвратить трещины от напряжения во время охлаждения.

| Параметр | Спецификация | Notes |

|---|---|---|

| Максимальный размер детали | 800 × 1000 × 400мм | 31.5″ × 39.37″ × 15.75″ |

| Минимальный размер детали | 2 × 2 × 2 мм | 0.08″ × 0.08″ × 0.08″ |

| Диапазон толщины стенки | 0.5 – 3.0 мм | 0.020″ – 0.12″ |

| Толерантность (Общая) | ±0.025мм | ±0.001″ |

| Срок выполнения | 15-45 рабочих дней | От формы до доставки образца |

Комплексный контроль качества на всех этапах производственного процесса

Полный дизайн для проверки производственной пригодности перед началом производства

Точная проверка размещения и выравнивания вставки в форме

Проверка критических размеров с использованием современного измерительного оборудования

Вставьте проверку прочности удержания для обеспечения целостности соединения

Ключевые преимущества, которые делают вставное формование предпочтительным выбором для интегрированных компонентов

Одноступенчатый процесс исключает дополнительные операции сборки, снижая затраты труда и повышая надежность.

Снизьте общие производственные затраты за счет сокращения времени сборки, труда и потенциальных ошибок при сборке.

Легче всех-металлических альтернатив при сохранении структурной целостности и характеристик производительности.

Металлические вставки обеспечивают превосходную износостойкость и целостность резьбы по сравнению с компонентами только из пластика.

Обеспечивает более компактные и меньшие конструкции при сохранении функциональности и требований к производительности.

Более прочная механическая связь между материалами по сравнению с методами после сборки, уменьшая точки отказа.

Общие вопросы о наших услугах вставного формования