คุณสงสัยไหม อะไรคือการเจาะร่องให้เรียบ คือและวิธีที่มันสามารถยกระดับโครงการกลึง CNC หรือการทำงานไม้ของคุณได้อย่างไร ไม่ว่าคุณจะเป็นผู้ที่ชื่นชอบงาน DIY หรือช่างกลึงที่มีประสบการณ์ การเชี่ยวชาญ ร่องเกลียว เป็นกุญแจสำคัญในการบรรลุผลลัพธ์ที่เป็นมืออาชีพและเรียบร้อย ที่ TOPCNCPRO เราได้เห็นด้วยตาว่าเทคนิคและเครื่องมือที่เหมาะสมสามารถเปลี่ยนแปลงงานของคุณได้อย่างไร ในการนี้ คู่มือฉบับสมบูรณ์, คุณจะค้นพบทุกสิ่งที่คุณจำเป็นต้องรู้เกี่ยวกับ ร่องลึก—ตั้งแต่วัตถุประสงค์และประเภท ไปจนถึงเคล็ดลับจากผู้เชี่ยวชาญเพื่อความแม่นยำ มาดำดิ่งและเปิดเผยความลับสู่ความสมบูรณ์แบบ ร่องเกลียว!

คำจำกัดความและวัตถุประสงค์ของหัวเกลียวปลาย

ร่องเกลียวเป็นรูทรงกรวยที่เจาะเข้าไปในวัสดุ ออกแบบให้หัวสกรูหรือบู๊ตอยู่ในระดับเดียวกับพื้นผิวหรือใต้พื้นผิว การตัดแบบง่ายนี้ช่วยให้สกรูพอดีอย่างเรียบร้อยโดยไม่ยื่นออกมา ปกป้องตัวล็อคและวัสดุรอบข้าง

วัตถุประสงค์ของการเจาะให้ต่ำกว่าพื้นผิวไปมากกว่าการดูดี มันให้ความเรียบเนียน สวยงาม ปรับปรุงความปลอดภัยของตัวล็อคโดยรับประกันว่ามันจะนั่งอย่างถูกต้อง และลดแรงกดดันบนวัสดุรอบๆ สกรู ป้องกันรอยร้าวหรือความเสียหาย

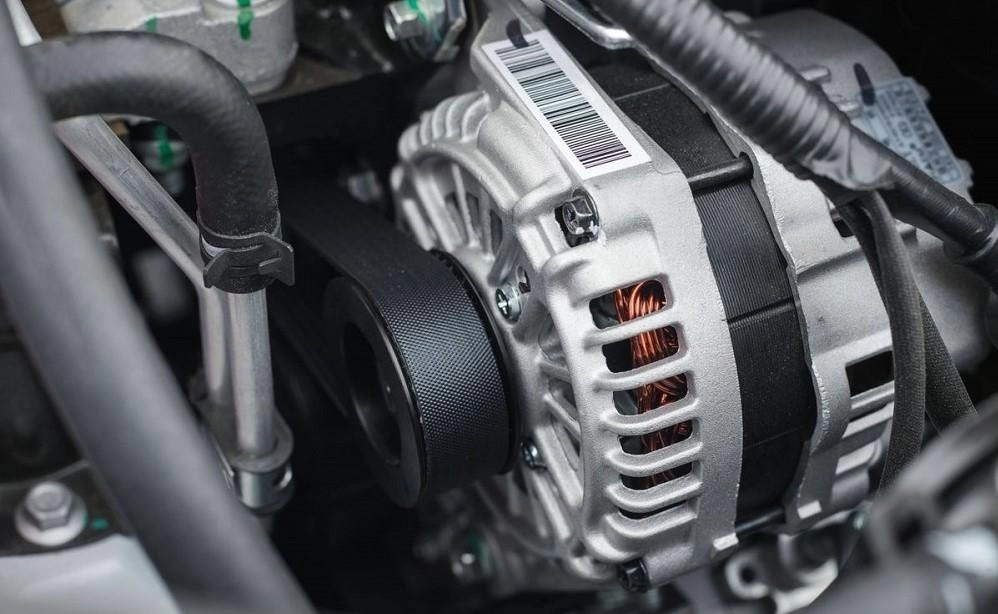

การเจาะร่องเป็นเรื่องปกติในหลายอุตสาหกรรม เช่น การกลึง CNC การทำงานไม้ การทำงานโลหะ อุตสาหกรรมการบินและอวกาศ และการผลิตรถยนต์ แต่ละสาขาพึ่งพาการเจาะร่องเพื่อรวมความแข็งแรงและสไตล์ในโครงการของพวกเขา

เป็นสิ่งสำคัญที่จะต้องสังเกตความแตกต่างระหว่างการเจาะให้เป็นร่องและการเจาะให้เป็นหลุมลึก ในขณะที่การเจาะให้เป็นร่องใช้รูทรงกรวยเพื่อให้หัวสกรูทรงลาดเอียง เช่น สกรูหัวแบน การเจาะให้เป็นหลุมลึกสร้างโพรงด้านล่างเรียบซึ่งอนุญาตให้สกรูหรือหมุดที่มีหัวทรงกระบอกนั่งเรียบ การรู้เทคนิคที่ถูกต้องจะช่วยให้ได้การพอดีและผลงานที่ดีที่สุดสำหรับโครงการของคุณ

ประเภทของหัวเจาะและการใช้งานของพวกเขา

เมื่อพูดถึงร่องลึก มีไม่กี่ประเภทที่พบเจอทั่วไปที่คุณควรรู้ขึ้นอยู่กับโครงการของคุณ

หัวเจาะร่องลึกมาตรฐาน

- มีลักษณะเป็นรูปทรงกรวยง่ายๆ

- เหมาะสำหรับสกรูหัวแบน

- ใช้กันทั่วไปในงานไม้และงานโลหะทั่วไป

ร่องเกลียวเจาะตรง

- มีรูผ่านตรงกลางเพื่อปรับปรุงการระบายชิป

- เหมาะสำหรับวัสดุที่อ่อนกว่า ซึ่งเศษวัสดุอาจก่อให้เกิดปัญหา

- มักใช้ในงานไม้และพลาสติก

หัวเจาะร่องลึก

- มีร่องหรือร่องลึกหลายเส้นตามขอบตัด

- เหมาะสำหรับงานไม้และวัสดุอ่อน เนื่องจากตัดได้อย่างสะอาดโดยไม่ฉีกขาด

- ให้ความเรียบเนียนที่ราบรื่นขึ้นบนพื้นผิว

ศูนย์เจาะร่องแบบ Zero-Flute

- มีขอบเรียบกลมโดยไม่มีร่อง

- เหมาะที่สุดสำหรับงานกลึงโลหะและงานแม่นยำ

- ให้ความแม่นยำสูงและผิวสัมผัสที่ดีกว่าบนวัสดุแข็ง

นี่คือตารางเปรียบเทียบอย่างรวดเร็วเพื่อช่วยคุณเลือก:

| ประเภทหัวเกลียว | มุมทั่วไป | วัสดุที่เหมาะสม | การใช้งานทั่วไป |

|---|---|---|---|

| มาตรฐาน | 82°, 90° | ไม้, โลหะ | สกรูหัวแบน |

| Cross-Hole | 82° | ไม้, พลาสติก | ทำความสะอาดการกำจัดชิป |

| ฟลูเท็ด | 82°, 90° | ไม้เนื้ออ่อน, พลาสติก | พื้นผิวเรียบเนียน |

| Zero-Flute | 90°, 100° | โลหะ, คอมโพสิต | งานโลหะวิจิตร |

การเลือกประเภทหัวเกลียวที่เหมาะสมทำให้สกรูหรือสลักเกลียวของคุณพอดีอย่างสมบูรณ์ ในขณะที่รักษาความเรียบร้อยและดูเป็นมืออาชีพ มันเป็นรายละเอียดเล็กน้อยที่มีผลมากในทุกโครงการ ตั้งแต่การทำงานไม้ไปจนถึงการกลึง CNC

เครื่องมือและอุปกรณ์สำหรับเจาะร่องหัวเกลียว

เมื่อพูดถึงการเจาะร่องให้เรียบเนียน การมีเครื่องมือที่เหมาะสมทำให้แตกต่างอย่างมาก ชุดดอกเจาะร่องมีหลายประเภท เช่น ดอกเจาะร่องแบบฟันเดียวและแบบหลายฟัน ดอกเจาะร่องแบบฟันเดียวเหมาะสำหรับวัสดุอ่อน เช่น ไม้ ให้การตัดที่เรียบเนียน ในขณะที่ดอกเจาะร่องแบบหลายฟันทำงานได้ดีกับโลหะ ให้ผิวที่สะอาดและละเอียดมากขึ้น

เครื่องมือเจาะร่องนี้เข้ากันได้กับอุปกรณ์หลากหลาย ตั้งแต่สว่านมือจนถึงเครื่อง CNC สำหรับผู้ที่ทำงานกับเครื่อง CNC เครื่อง CNC ของ TOPCNCPRO โดดเด่นเป็นพิเศษ พวกเขาปรับปรุงความแม่นยำในการเจาะร่องโดยการควบคุมความเร็ว อัตราการป้อน และความลึกได้อย่างสม่ำเสมอกว่าการใช้วิธีด้วยมือ ซึ่งหมายความว่ามีข้อผิดพลาดน้อยลง การเข้ากันของหัวน็อตดีขึ้น และผลลัพธ์สุดท้ายเรียบเนียนขึ้น

เมื่อเลือกเครื่องมือเจาะร่องให้เน้นคุณสมบัติสำคัญไม่กี่ข้อ:

- วัสดุและการเคลือบ เหล็กกล้าความเร็วสูง (HSS) หรือดอกสว่านคาร์ไบด์ที่เคลือบด้วยไทเทเนียมไนไตรด์จะใช้งานได้นานขึ้นและตัดได้เรียบเนียนขึ้น

- มุมเจาะเกลียวหัวน็อต: มุมทั่วไปประกอบด้วย 82°, 90°, และ 100° จับคู่มุมกับหัวสกรูของคุณเพื่อให้พอดีอย่างสมบูรณ์

- การออกแบบขลุ่ย: เลือกฟลุตเดียว, หลายฟลุต หรือไม่มีฟลุต ขึ้นอยู่กับวัสดุและความต้องการในการตกแต่งของคุณ

โดยการเลือกเครื่องมือเจาะร่องคุณภาพสูงและใช้เครื่อง CNC ความแม่นยำของ TOPCNCPRO คุณจะได้รับร่องเจาะที่เชื่อถือได้และสะอาดทุกครั้ง

วิธีเจาะร่องให้เรียบขั้นตอนทีละขั้นตอน

นี่คือคำแนะนำทีละขั้นตอนง่ายๆ สำหรับการเจาะให้เรียบที่ทำงานได้อย่างถูกต้อง:

ขั้นตอนที่ 1: เลือกเครื่องมือเจาะร่องและมุมที่เหมาะสม

เลือกดอกสว่านร่องเกลียวที่ตรงกับหัวสกรูของคุณ สกรูส่วนใหญ่มักใช้มุม 82 หรือ 90 องศา แต่ควรตรวจสอบรายละเอียดของตัวล็อคให้แน่ใจ

ขั้นตอนที่ 2: ตั้งค่ เครื่อง CNC ของคุณ หรือ สว่าน

ปรับความเร็ว ความลึก และอัตรา feed ตามวัสดุที่คุณกำลังทำงานอยู่ สำหรับวัสดุที่อ่อนกว่าเช่นไม้ ความเร็วช้าจะได้ผลดี สำหรับโลหะ ให้ใช้อัตรา feed ที่ช้าลงและความเร็วคงที่เพื่อหลีกเลี่ยงเสียงสั่นของเครื่องมือ

ขั้นตอนที่ 3: ทำเครื่องหมายและเตรียมวัสดุ

เครื่องหมายให้ชัดเจนว่าตำแหน่งของร่องเกลียวเข้าไปอยู่ตรงไหน ทำความสะอาดและยึดชิ้นงานของคุณให้แน่นหนาไม่ว่าจะเป็นโลหะ ไม้ หรือพลาสติก สิ่งนี้จะช่วยให้ทุกอย่างมั่นคงในระหว่างการตัด

ขั้นตอนที่ 4: ดำเนินการเจาะให้เรียบอย่างแม่นยำ

เริ่มเจาะร่องให้ระมัดระวัง โดยใช้แรงกดที่มั่นคง ให้เครื่องมือทำงาน—อย่าบังคับมัน ซึ่งจะช่วยป้องกันขอบไม่เรียบและการสึกหรอของเครื่องมือ

ขั้นตอนที่ 5: ตรวจสอบร่องลึกให้ถูกต้องและเรียบร้อย

ตรวจสอบความลึกและมุมของรู หัวสกรูควรตั้งอยู่ในระดับเดียวกับพื้นผิวหรือเล็กน้อยต่ำกว่าพื้นผิว ถ้าจำเป็นให้เรียบเนียนขอบหยาบใดๆ

เคล็ดลับเพื่อหลีกเลี่ยงข้อผิดพลาดทั่วไปในการเจาะร่อง

- หลีกเลี่ยงเสียงรบกวนโดยการทำให้เครื่องมือของคุณคมและอัตราการป้อนของคุณคงที่

- ใช้จุดหยุดความลึกหรือแนวทางเพื่อป้องกันไม่ให้ลึกเกินไป

- ตรวจสอบขนาดตัวล็อคให้แน่ใจก่อนเลือกมุมและเครื่องมือ

- ยึดชิ้นงานของคุณให้แน่นเพื่อป้องกันการเคลื่อนที่ในระหว่างการเจาะ

การทำตามขั้นตอนเหล่านี้จะทำให้การเจาะให้เป็นร่องง่ายขึ้นและให้ผลลัพธ์ที่สะอาดเรียบร้อยและเป็นมืออาชีพทุกครั้ง

แนวปฏิบัติที่ดีที่สุดสำหรับการเจาะร่องในงานกลึง CNC

การเจาะร่องให้ถูกต้องด้วยเครื่อง CNC หมายถึงการใส่ใจในรายละเอียดสำคัญไม่กี่อย่าง นี่คือสิ่งที่ฉันแนะนำ:

เลือกมุมที่ถูกต้อง

- เกลียวส่วนใหญ่มักใช้มุมร่องลึก 82°, 90°, หรือ 100°

- ปรับมุมร่องราบของคุณให้ตรงกับหัวสกรูเพื่อให้พอดีเรียบเสมอกัน ตัวอย่างเช่น สกรูงานไม้มักต้องการ 82° ในขณะที่อุปกรณ์ยึดโลหะอาจใช้ 90° หรือ 100°

พิจารณาวัสดุ

- โลหะต้องการความเร็วที่ช้าลงและหัวเจาะที่คมขึ้นเพื่อหลีกเลี่ยงความร้อนเกินหรือความทื่อ

- ไม้และวัสดุผสมสามารถรับความเร็วในการป้อนที่เร็วขึ้นได้ แต่ระวังการฉีกขาดหรือแตกเป็นชิ้นๆ

- การใช้หัวเจาะร่องให้ถูกประเภทกับวัสดุของคุณเป็นสิ่งสำคัญ—หัวเจาะร่องไม่มีเกลียวเหมาะสำหรับโลหะ ในขณะที่หัวเจาะร่องมีเกลียวเหมาะสำหรับไม้

ปรับแต่งการตั้งค่า CNC

- ตั้งค่าความเร็วสปินเดิลและอัตรา feed ตามวัสดุและประเภทดอกสว่าน

- เร็วเกินไปหรือช้าเกินไปอาจทำให้เกิดเสียงรบกวนหรือผิวไม่เรียบเนียน—ปรับแต่งการตั้งค่าของคุณให้เรียบเนียนสำหรับการตัดที่ราบรื่น

- ใช้จุดหยุดความลึกหรือพารามิเตอร์ CNC เพื่อป้องกันการเจาะรูให้ลึกเกินไป

บำรุงรักษาเครื่องมือเป็นประจำ

- รักษาด้ามเจาะร่องให้คมและสะอาดเพื่อให้การตัดเป็นไปอย่างสม่ำเสมอและอายุการใช้งานของด้ามยาวนานขึ้น

- เปลี่ยนเครื่องมือที่แสดงอาการสึกหรอก่อนเพื่อหลีกเลี่ยงผลงานที่ไม่เรียบร้อยหรือความเสียหายต่อชิ้นงานของคุณ

ความปลอดภัยมาก่อน

- เสมอให้ยึดชิ้นงานให้แน่นหนาเพื่อป้องกันการเคลื่อนที่ในระหว่างการเจาะรูหัวน็อต

- สวมแว่นตานิรภัยและอุปกรณ์ป้องกันเสียงเมื่อใช้งานเครื่อง CNC หรือสว่านมือ

- ปฏิบัติตามแนวทางของผู้ผลิตเกี่ยวกับความเร็วและการป้อนเพื่อหลีกเลี่ยงอุบัติเหตุ

การปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดเหล่านี้ช่วยให้สามารถส่งมอบร่องลึกที่สะอาดและแม่นยำได้ทุกครั้ง ทำให้โครงการของคุณดูเป็นมืออาชีพและเข้ากันได้อย่างลงตัว

การใช้งานของการเจาะร่องในโครงการจริง

การเจาะร่องเป็นสิ่งสำคัญในหลายอุตสาหกรรม โดยเฉพาะอย่างยิ่งในกรณีที่ต้องการความเรียบร้อยและมืออาชีพ รวมถึงการยึดเกาะที่แข็งแรง คุณจะพบว่าการเจาะร่องถูกนำมาใช้ในการประกอบเฟอร์นิเจอร์เพื่อให้หัวสกรูตั้งอยู่ในระดับเดียวกัน ป้องกันการติดขัดและปรับปรุงรูปลักษณ์ ในชิ้นส่วนอากาศยานและยานยนต์ การเจาะร่องช่วยลดความเครียดรอบๆ ตัวยึด ซึ่งช่วยเพิ่มความทนทานและความปลอดภัยในสภาพแวดล้อมที่ท้าทาย

TOPCNCPRO นำการเจาะร่องให้ทำงานในโครงการ CNC ความแม่นยำ สร้างรูที่แม่นยำและสะอาด ซึ่งพอดีกับตัวล็อคอย่างสมบูรณ์แบบทุกครั้ง สิ่งนี้รับประกันว่าส่วนประกอบตรงตามข้อกำหนดความแม่นยำสูงและดูไร้ที่ติ ซึ่งเป็นสิ่งจำเป็นในอุตสาหกรรมการผลิตที่มีความเสี่ยงสูง

ประโยชน์ของการเจาะให้ต่ำกว่าพื้นผิวไม่ได้มีแค่เรื่องความสวยงามเท่านั้น มันช่วยเพิ่มความทนทานโดยลดความเครียดของวัสดุ ทำให้การเชื่อมต่อแข็งแรงและใช้งานได้นานขึ้น นอกจากนี้ ผิวเรียบยังช่วยป้องกันการกัดกร่อนและการสึกหรอรอบๆ สกรูและน็อต การผสมผสานของความแข็งแรง ความสวยงาม และการใช้งานนี้แสดงให้เห็นว่าทำไมการเจาะให้ต่ำกว่าพื้นผิวจึงยังคงเป็นเทคนิคที่นิยมในงานกลึงแม่นยำและงานอื่นๆ ต่อไป

ความท้าทายทั่วไปและวิธีเอาชนะมัน

เมื่อเจาะร่องให้เป็นร่องลึก การเจาะรูไม่เรียบหรือเสียงเครื่องมือสั่นสะเทือนอาจทำให้ผลงานของคุณไม่เรียบร้อย โดยปกติแล้วจะเกิดขึ้นถ้าความเร็วในการป้อนวัสดุสูงเกินไป หรือเครื่องมือเจาะร่องลึกของคุณไม่คมพอ เพื่อแก้ไขปัญหานี้ ชะลออัตราการให้อาหาร, ใช้เสมอ หัวเจาะร่องลึกคม, และตรวจสอบให้แน่ใจว่าวัสดุชิ้นงานของคุณถูกยึดอย่างแน่นหนา ความเสถียรเป็นกุญแจสำคัญในการเจาะรูลึกที่สะอาดและสม่ำเสมอ

ปัญหาทั่วไปอีกอย่างคือการตั้งความลึกหรือมุมผิด หากร่องรอยของคุณลึกเกินไปหรือตื้นเกินไป ตัวยึดจะไม่พอดีอย่างถูกต้อง ส่งผลต่อความแข็งแรงและรูปลักษณ์ วิธีที่ดีที่สุดในการหลีกเลี่ยงคือการ ใช้จุดหยุดความลึกบนเครื่อง CNC หรือสว่านของคุณ และตรวจสอบรายละเอียดของตัวล็อคให้แน่ใจก่อนที่คุณจะเริ่ม

โซลูชัน CNC ของ TOPCNCPRO จัดการกับปัญหาเหล่านี้โดยการให้การควบคุมที่แม่นยำ ซึ่งรักษาอัตราการป้อนให้คงที่ คงความลึกที่แม่นยำ และรับประกันมุมที่ถูกต้องในทุกครั้ง เครื่องจักรของพวกเขาช่วยลดเสียงสั่นและให้การเจาะรูลึกที่สม่ำเสมอและมีคุณภาพสูง เหมาะสำหรับงานโลหะ งานไม้ และอื่น ๆ ด้วยอุปกรณ์ที่เชื่อถือได้และการตั้งค่าที่ถูกต้อง ความท้าทายเหล่านี้จะกลายเป็นเรื่องง่ายขึ้นมากในการจัดการในโครงการของคุณ

คำถามที่พบบ่อย

ความแตกต่างระหว่างหัวเกลียวร่องและหัวเกลียวลึกคืออะไร

ร่องเกลียวเป็นรูทรงกรวยที่ให้หัวสกรูนั่งเรียบเสมอหรือใต้พื้นผิว ในขณะที่ร่องเกลียวลึกเป็นรูที่มีฐานราบ ใช้สำหรับใส่หัวสกรูหรือบาร์เรลให้เรียบเสมอกัน แต่มีขอบตรง คิดถึงร่องเกลียวสำหรับหัวเรียบหรือหัวทรงลาด และร่องเกลียวลึกสำหรับหัวบาร์เรลหรือสกรูแบบซ็อกเก็ต

ฉันควรใช้มุมไหนสำหรับการเจาะให้เรียบ

มุมที่พบได้บ่อยที่สุดคือ 82°, 90°, และ 100° มุมที่คุณเลือกขึ้นอยู่กับประเภทของตัวล็อค—82° เป็นมุมทั่วไปสำหรับสกรูหัวแบนส่วนใหญ่, 90° เหมาะสำหรับสกรูไม้, และ 100° เหมาะกับตัวล็อคเฉพาะทางบางชนิด ตรวจสอบสเปคของสกรูก่อนเลือกมุม

ฉันสามารถเจาะให้เป็นร่องลึกโดยไม่ใช้เครื่อง CNC ได้ไหม

ใช่ คุณทำได้ เครื่องมือเจาะด้วยมือและเครื่องมือช่างพร้อมหัวเจาะแบบร่องลึกทำงานได้ดีสำหรับงานขนาดเล็กหรือโครงการ DIY แต่เครื่อง CNC เช่นของ TOPCNCPRO ให้ความแม่นยำและความซ้ำได้สูงกว่ามาก ซึ่งเป็นสิ่งสำคัญสำหรับงานระดับมืออาชีพหรือขนาดใหญ่

วัสดุใดที่ดีที่สุดสำหรับเครื่องมือเจาะร่อง

เหล็กความเร็วสูง (HSS) และคาร์ไบด์เป็นตัวเลือกชั้นนำ HSS เหมาะสำหรับการใช้งานทั่วไป โดยเฉพาะในงานไม้และโลหะอ่อน เครื่องมือคาร์ไบด์มีความทนทานมากขึ้นและดีกว่าสำหรับโลหะที่แข็งกว่าและการกลึงที่แม่นยำ การเคลือบเช่น TiN ก็สามารถยืดอายุการใช้งานของเครื่องมือได้

TOPCNCPRO รับประกันความแม่นยำในการเจาะร่องให้เรียบเนียนอย่างไร

เครื่อง TOPCNCPRO ใช้ระบบควบคุม CNC ขั้นสูง อัตรา feed ที่ปรับให้เหมาะสม และดอกเจาะร่องคุณภาพสูง เพื่อให้ได้มุมและความลึกที่แม่นยำในทุกครั้ง เทคโนโลยีของพวกเขายังลดเสียงสั่นสะเทือนของเครื่องมือและแรงกดดันต่อวัสดุ เพื่อให้ได้ผิวงานที่เรียบเนียนและสม่ำเสมอทั้งโลหะ ไม้ และวัสดุผสม