บริการผลิตเพลาสไลน์มืออาชีพ

การเจาะรูแม่นยำ, ร่องฟัน involute, และโซลูชันเพลาร่องฟันแบบกำหนดเองสำหรับการใช้งานอุตสาหกรรมที่ต้องการ จากระบบส่งกำลังรถยนต์ไปจนถึงเครื่องจักรหนัก – เรามอบความเป็นเลิศในทุกฟัน

การกลึงเจาะแม่นยำ

โซลูชันแบบกำหนดเอง

บริการผลิตเพลาสายโซ่แบบครบวงจร

เรามีความเชี่ยวชาญในการผลิตเพลย์ซไลน์ที่แม่นยำโดยใช้เทคนิคการเจาะร่อง, การตัดเกลียว, และการกลึง CNC ขั้นสูง ความเชี่ยวชาญของเราครอบคลุมถึงซไลน์แบบ involute, ซไลน์แบบด้านตรง, และการปรับแต่งตามความต้องการสำหรับงานส่งกำลังที่สำคัญ

บริการเจาะรูด้วยความแม่นยำ

การเจาะร่องเกลียวภายในและภายนอกขั้นสูงด้วยอุปกรณ์ที่ทันสมัย สามารถผลิตรูปแบบร่องเกลียวที่ซับซ้อนด้วยความแม่นยำและพื้นผิวที่ยอดเยี่ยม

- การเจาะร่องภายใน

- การตัดสปไลน์ภายนอก

- เครื่องมือเจาะแบบกำหนดเอง

การผลิตฟันเกลียวแบบอินวอลูท

เชี่ยวชาญในการผลิตฟันเกลียวแบบ involute โดยใช้กระบวนการตัดด้วยเครื่องมือแบบ hobbing และ shaping สอดคล้องกับมาตรฐาน SAE, ANSI, ISO และ DIN เพื่อความเข้ากันได้สูงสุด

- SAE ฟันเกลียวอินวอลูท

- มาตรฐาน ANSI B92.1

- เส้นผ่านศูนย์กลางความเอียงที่กำหนดเอง

การออกแบบเส้นโค้งแบบกำหนดเอง

สนับสนุนด้านวิศวกรรมสำหรับการกำหนดค่าไลน์แบบกำหนดเอง การวิเคราะห์ความเครียด และการปรับปรุงให้เหมาะสมสำหรับความต้องการในการส่งแรงบิดเฉพาะและเงื่อนไขการใช้งาน

- บริการออกแบบ CAD

- การวิเคราะห์ความเครียด

- สนับสนุนการสร้างต้นแบบ

การตรวจสอบคุณภาพ

การควบคุมคุณภาพอย่างครอบคลุมโดยใช้เครื่องวัดพิกัด (CMM), ศูนย์ตรวจสอบเกียร์, และอุปกรณ์วัดสไปรน์เฉพาะทาง

- การตรวจสอบ CMM

- การตรวจสอบเกจสไลน์

- ใบรับรองวัสดุ

ซ่อมแซมและสร้างใหม่ของ Spline

บริการซ่อมแซมและสร้างใหม่โดยผู้เชี่ยวชาญสำหรับเพลย์สปินที่สึกหรอหรือเสียหาย ช่วยยืดอายุการใช้งานของอุปกรณ์และลดต้นทุนการเปลี่ยนทดแทน

- การฟื้นฟูสไลน์

- การชุบโครเมียมแข็ง

- บริการกลึงใหม่

ความสามารถในการสั่งซื้อด่วน

การดำเนินการสั่งซื้อฉุกเฉินและเร่งด่วนสำหรับแอปพลิเคชันที่สำคัญ ตัวเลือกการกลึงด่วนและการจัดส่งเร่งด่วนพร้อมให้บริการสำหรับความต้องการเร่งด่วน

- ความสามารถในการผลิตตลอด 24/7

- จัดส่งด่วน

- สนับสนุนฉุกเฉิน

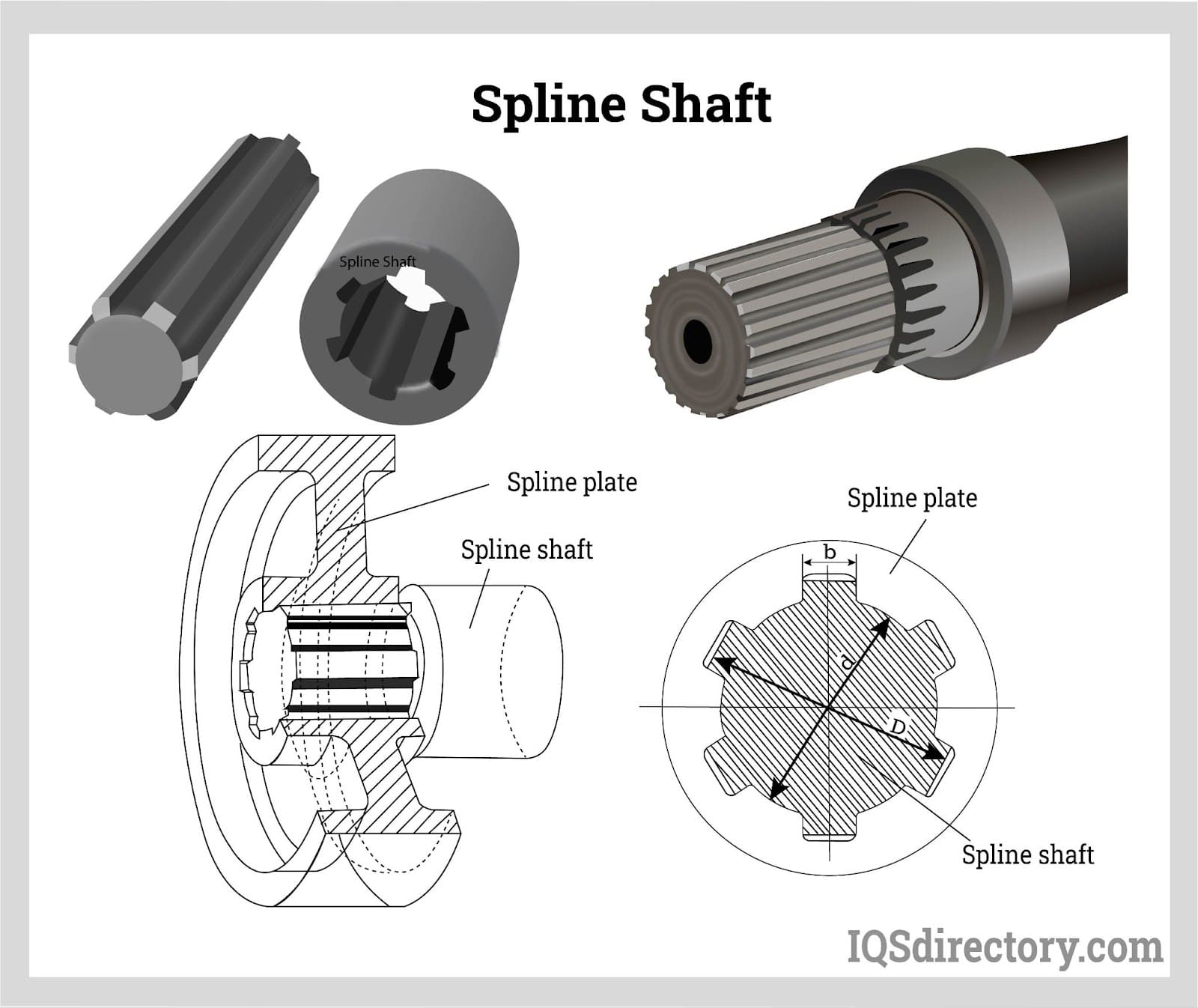

ประเภทและการกำหนดค่าของเพลาสไลน์

เราผลิตประเภทเพลาสปไลน์ที่ครอบคลุมทุกชนิด แต่ละชนิดออกแบบมาเพื่อรองรับความต้องการในการส่งผ่านแรงบิดและสภาพการทำงานเฉพาะด้าน ความเชี่ยวชาญของเราครอบคลุมมาตรฐานสปไลน์หลักทั้งหมดและการปรับแต่งตามความต้องการ

เพลาสายพันธุ์เกลียวซ้อน

ฟันเกลียวแบบอินวอลูทมีโปรไฟล์ฟันโค้งที่ให้การกระจายแรงและคุณสมบัติความเครียดที่เหนือกว่าฟันเกลียวแบบด้านตรง เหมาะสำหรับการใช้งานที่ต้องแรงบิดสูง ซึ่งการจัดตำแหน่งศูนย์ที่แม่นยำและความแข็งแรงสูงสุดเป็นสิ่งสำคัญ

ข้อดีทางเทคนิค

- ความสามารถในการรับแรงบิดสูงขึ้น

- การกระจายแรงกดดันที่ดีกว่า

- ความสามารถในการศูนย์กลางตัวเอง

- ตำแหน่งเชิงมุมที่แม่นยำ

มาตรฐานการผลิต

- มาตรฐาน SAE J499

- ข้อกำหนด ANSI B92.1

- การปฏิบัติตาม ISO 4156

- มาตรฐาน DIN 5480

เพลาสายพานสไลป์ด้านตรง

สปไลน์ด้านตรงให้ความเรียบง่ายในการผลิตและถูกใช้อย่างแพร่หลายในด้านเกษตรกรรม การก่อสร้าง และอุตสาหกรรมทั่วไป พวกเขามอบการส่งถ่ายแรงบิดที่เชื่อถือได้ด้วยวิธีการผลิตที่คุ้มค่า

คุณสมบัติหลัก

- เรขาคณิตฟันง่าย

- การผลิตที่คุ้มค่า

- การตรวจสอบง่าย

- ประสิทธิภาพที่เชื่อถือได้

การใช้งานทั่วไป

- อุปกรณ์เกษตรกรรม

- เครื่องจักรก่อสร้าง

- ระบบขับเคลื่อน PTO

- เพลาท้ายอุตสาหกรรม

การกำหนดค่า Spline ภายในกับภายนอก

เส้นโค้งภายใน

ร่องเกลียวภายในถูกกลึงเข้าไปในรูของศูนย์กลาง, คัปปลิ้ง, และเฟืองเพื่อรับเพลเกลียวภายนอก ซึ่งให้การเชื่อมต่อที่มั่นคงและแน่นหนาสำหรับการส่งแรงบิด ในขณะเดียวกันก็อนุญาตให้มีการเคลื่อนที่ในแนวแกนเมื่อจำเป็น

วิธีการผลิต:

- • การกลึงสำหรับการผลิตปริมาณสูง

- • การสร้างรูปทรงสำหรับเรขาคณิตซับซ้อน

- • Wire EDM สำหรับโปรไฟล์เฉพาะทาง

- • การกัด CNC สำหรับต้นแบบ

เส้นโค้งภายนอก

ร่องเกลียวภายนอกถูกตัดบนเส้นผ่านศูนย์กลางภายนอกของเพลาเพื่อให้เข้ากับส่วนประกอบเกลียวภายใน เพลาเหล่านี้ส่งผ่านการเคลื่อนที่แบบหมุนและแรงบิด ในขณะเดียวกันก็รักษาการจัดตำแหน่งมุมและความสมมาตรอย่างแม่นยำ

วิธีการผลิต:

- • การกัดฟันสำหรับโปรไฟล์อินวอลูท

- • การขึ้นรูปเย็นสำหรับปริมาณสูง

- • การกัด CNC สำหรับการออกแบบตามสั่ง

- • ขัดเพื่อความเรียบเนียนแม่นยำ

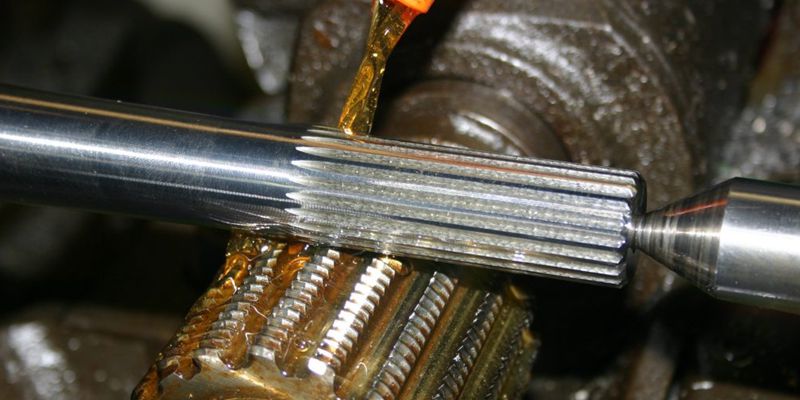

กระบวนการผลิตขั้นสูง

โรงงานผลิตชั้นนำของเราใช้กระบวนการกลึงความแม่นยำหลายขั้นตอนเพื่อผลิตเพลาสายพานที่ตรงตามข้อกำหนดและคุณภาพที่เข้มงวดที่สุด

การกลึงเจาะแม่นยำ

เครื่องกลึงบรูชขั้นสูงของเราใช้เครื่องมือบรูชที่ออกแบบเป็นพิเศษเพื่อกัดฟันเกลียวภายในและภายนอกด้วยความแม่นยำและคุณภาพพื้นผิวที่ยอดเยี่ยม

- • การเจาะแนวตั้งและแนวนอน

- • การออกแบบเครื่องมือบรูชแบบกำหนดเอง

- • ความสามารถในการตัดความเร็วสูง

- • ระบบจัดการอัตโนมัติ

เกียร์ฮอบปิ้ง

กระบวนการสร้างต่อเนื่องโดยใช้เครื่องตัด hob เพื่อผลิตฟันเกลียวแบบ involute ที่มีรูปทรงฟันแม่นยำและการควบคุมความสมมาตรที่ยอดเยี่ยม

- • เครื่องกลึง CNC

- • ตัวเลือกการตัดแห้งและเปียก

- • การประสานงานหลายแกน

- • การตรวจสอบคุณภาพแบบเรียลไทม์

การกลึง CNC

ศูนย์กลึง CNC หลายแกนให้ความยืดหยุ่นสำหรับเรขาคณิตซไลน์ที่ซับซ้อน, ตัวอย่างต้นแบบ, และการกำหนดค่าพิเศษที่ไม่เหมาะสมกับกระบวนการอื่น

- • ความสามารถในการกลึง 5 แกน

- • การเขียนโปรแกรม CAD/CAM

- • กลยุทธ์การกลึงแบบปรับตัว

- • การวัดในกระบวนการ

กระบวนการทำงานที่สมบูรณ์

การออกแบบและวิศวกรรม

การสร้างโมเดล CAD การวิเคราะห์ความเครียด และการออกแบบเครื่องมือ

การเตรียมวัตถุดิบ

การตัด การอบความร้อน และการเตรียมเครื่องก่อนการกลึง

ตัดซายน์

การกลึง, การเจาะ, หรือการกลึง CNC ของโปรไฟล์ฟันเกลียว

การอบความร้อน

กระบวนการทำให้แข็งตัว, การอบอ่อน, และการบรรเทาความเครียด

การควบคุมคุณภาพ

การตรวจสอบมิติ การทดสอบพื้นผิว และการรับรอง

ทำไมถึงเลือกการกลึงเพื่อการผลิตฟันเกลียว?

การเจาะร่องเป็นวิธีที่นิยมสำหรับการผลิตฟันเฟืองแบบความเร็วสูง เนื่องจากสามารถสร้างรูปทรงซับซ้อนในครั้งเดียวด้วยความแม่นยำและความซ้ำซ้อนที่ยอดเยี่ยม

ข้อดีของกระบวนการ

- การดำเนินการแบบครั้งเดียว

- พื้นผิวเรียบเนียนยอดเยี่ยม

- ความแม่นยำเชิงมิติสูง

- คุณภาพที่สม่ำเสมอ

ประโยชน์ของการผลิต

- อัตราการผลิตสูง

- เวลาตั้งค่าที่น้อยที่สุด

- ลดการสึกหรอของเครื่องมือ

- ต้นทุนต่อชิ้นต่ำลง

คุณสมบัติทางเทคนิคและความสามารถ

ความสามารถในการผลิตของเราครอบคลุมขนาด วัสดุ และความแม่นยำที่หลากหลาย เพื่อตอบสนองความต้องการในอุตสาหกรรมและข้อกำหนดเฉพาะทางที่แตกต่างกัน

ความสามารถในการผลิต

ช่วงขนาด

- เส้นผ่านศูนย์กลางภายนอก: 0.25″ – 18″

- ความยาว: 0.5″ – 120″

- โมดูล: 0.5 – 12

- จำนวนฟัน: 6 – 200 ฟัน

มาตรฐานความแม่นยำ

- ความอดทน: ±0.0001″

- พื้นผิวสำเร็จรูป: 16 Ra μin

- ความสมมาตร 0.0005″ TIR

- ความตรง 0.001″/ฟุต

การปฏิบัติตามมาตรฐาน

- SAE J499 ฟันเกลียวแบบอินวอลูท

- ANSI B92.1 ฟันเกลียวแบบอินวอลูท

- ISO 4156 ฟันเกลียวตรง

- DIN 5480 ฟันเกลียวอินวอลูท

- JIS B1603 คีย์ขนาน

- ข้อกำหนดเฉพาะ

วัสดุและการอบความร้อน

เกรดเหล็ก

- • เหล็กกล้าคาร์บอน: 1018, 1045, 1050

- • เหล็กกล้าอัลลอย: 4140, 4340, 8620

- • เหล็กเครื่องมือ: A2, D2, O1

- • สแตนเลส: 303, 316, 416, 17-4PH

- • Pre-Hard: P20, 4140 HT

- • โลหะผสมเฉพาะทางพร้อมใช้งาน

ตัวเลือกการอบความร้อน

- • ผ่านการทำให้แข็งตัว

- • การแข็งตัวของผิวโลหะ (การเติมคาร์บอน)

- • การชุบแข็งด้วยการเหนี่ยวนำ

- • นิเกรดิ้ง

- • บรรเทาความเครียด

- • การบำบัดด้วยความเย็นจัด

การบำบัดพื้นผิว

- • เคลือบออกไซด์ดำ

- • ชุบสังกะสี

- • ชุบโครเมียม

- • การทำให้เป็น passivation

- • การเคลือบฟอสเฟต

- • เคลือบผิวแบบกำหนดเอง

การประกันคุณภาพและการทดสอบ

การตรวจสอบมิติ

- • เครื่องวัดพิกัด (CMM)

- • ศูนย์ตรวจสอบอุปกรณ์

- • ตัวเปรียบเทียบสายตา

- • เครื่องวัดสไลน์เฉพาะทาง

การทดสอบวัสดุ

- • การวิเคราะห์องค์ประกอบทางเคมี

- • การทดสอบความแข็ง (ร็อคเวลล์, บรินเนล)

- • การทดสอบความต้านทานแรงดึง

- • การตรวจสอบทางโลหะวิทยา

การรับรอง

- • ได้รับการรับรอง ISO 9001:2015

- • AS9100D อุตสาหกรรมการบินและอวกาศ

- • ใบรับรองการทดสอบวัสดุ

- • รายงานการตรวจสอบสินค้าชิ้นแรก

การใช้งานอุตสาหกรรมและตลาดที่ให้บริการ

เพลาสายโซ่ของเราเป็นส่วนประกอบที่สำคัญในระบบส่งกำลังในอุตสาหกรรมต่าง ๆ ตั้งแต่การใช้งานในยานยนต์สมรรถนะสูงไปจนถึงเครื่องจักรอุตสาหกรรมหนัก

ยานยนต์และการขนส่ง

เพลาสไลน์เป็นส่วนประกอบสำคัญในระบบส่งกำลังของรถยนต์ ให้การถ่ายเทแรงบิดที่เชื่อถือได้ ในขณะเดียวกันก็รองรับภาระและการสั่นสะเทือนที่เกิดขึ้นตามธรรมชาติในการใช้งานของรถยนต์

ชิ้นส่วนระบบส่งกำลัง

- เพลากลางข้อต่อ CV

- การส่งข้อมูลเข้า/ออก

- เฟืองด้านข้างแบบแตกต่าง

- คอลัมน์พวงมาลัย

ประโยชน์ด้านประสิทธิภาพ

- การส่งแรงบิดอย่างแม่นยำ

- ลดแรงสั่นสะเทือน

- ความแม่นยำในการวางตำแหน่งเชิงมุม

- อายุการใช้งานที่ยาวนานขึ้น

เครื่องจักรกลหนัก

อุปกรณ์ก่อสร้าง การทำเหมืองแร่ และการเกษตรพึ่งพาเพลาสายพานที่แข็งแรงสำหรับการส่งกำลังภายใต้สภาพการทำงานที่รุนแรง

- • รถขุดขับเคลื่อน

- • ระบบส่งกำลังของรถแบคโฮ

- • ระบบ PTO ของเครื่องเก็บเกี่ยว

- • เครนชักลากขับเคลื่อน

อวกาศและการป้องกัน

ระบบควบคุมเที่ยวบินสำคัญและส่วนประกอบเครื่องยนต์ต้องการเพลาสายพานแบบละเอียดที่มีความน่าเชื่อถือและประสิทธิภาพยอดเยี่ยม

- • ระบบขับเคลื่อนแอกทูเอเตอร์

- • ระบบขับเคลื่อนอุปกรณ์เสริมของเครื่องยนต์

- • กลไกอุปกรณ์ลงจอด

- • ชุดประกอบเพลารอเตอร์

ทะเลและนอกชายฝั่ง

ระบบขับเคลื่อนทางทะเลและอุปกรณ์นอกชายฝั่งใช้เพลย์ซันที่ทนต่อการกัดกร่อน ซึ่งออกแบบมาสำหรับสภาพแวดล้อมน้ำเค็มที่รุนแรง

- • การเชื่อมต่อเพลาขับใบพัด

- • ระบบขับเคลื่อนด้วย thruster

- • กลไกเครน

- • ระบบพวงมาลัย

พลังงาน & พลังงาน

อุปกรณ์ผลิตไฟฟ้า รวมถึงกังหันลมและเครื่องกำเนิดไฟฟ้า ขึ้นอยู่กับเพลย์สไลน์ที่แม่นยำเพื่อการส่งผ่านพลังงานที่มีประสิทธิภาพ

- • เกียร์กล่องเกียร์กังหันลม

- • ระบบขับเคลื่อนเครื่องกำเนิดไฟฟ้า

- • คัปปลิ้งขับปั๊ม

- • เพลากระบอกอัด

เครื่องจักรอุตสาหกรรม

อุปกรณ์การผลิตและระบบอัตโนมัติจำเป็นต้องใช้เพลาสายพานที่แม่นยำเพื่อการวางตำแหน่งที่ถูกต้องและการส่งกำลังที่เชื่อถือได้

- • เพลาเครื่องมือกล

- • ตัวขับเคลื่อนหุ่นยนต์

- • ระบบขับเคลื่อนสายพาน

- • กลไกการกด

น้ำมันและก๊าซ

อุปกรณ์เจาะและเครื่องจักรกลการประมวลผลใช้เพลาสไลน์เฉพาะทางที่ออกแบบมาเพื่อทนต่อแรงกดดันและอุณหภูมิที่สูงมาก

- • เครื่องเจาะขับเคลื่อน

- • ระบบปั๊มแจ็ค

- • ตัวขับวาล์ว

- • คอมเพรสเซอร์ขับเคลื่อน

การพิจารณาดีไซน์เฉพาะแอปพลิเคชัน

แอปพลิเคชันความเร็วสูง

โรเตอร์สมดุล ตลับลูกปืนความแม่นยำ และเรขาคณิตฟันที่ปรับให้เหมาะสมเพื่อการสั่นสะเทือนน้อยที่สุด

แรงบิดสำหรับงานหนัก

จำนวนฟันที่เพิ่มขึ้น การแข็งตัวของเคส และโปรไฟล์ที่ปรับให้เหมาะสมกับความเครียดเพื่อความสามารถในการรับน้ำหนักสูงสุด

อุณหภูมิสูง

โลหะผสมพิเศษ การชดเชยการขยายตัวของความร้อน และการจัดเตรียมการหล่อลื่นที่ดีขึ้น

สภาพแวดล้อมกัดกร่อน

โครงสร้างสแตนเลสสตีล เคลือบป้องกัน และการจัดวางลูกปืนที่ปิดสนิท

คำถามที่พบบ่อย

รับคำตอบสำหรับคำถามทั่วไปเกี่ยวกับการผลิตเพลาสไลน์ สเปค และการใช้งาน ผู้เชี่ยวชาญด้านเทคนิคของเราพร้อมให้คำปรึกษาอย่างละเอียด

ความแตกต่างระหว่างฟันเกลียวแบบ involute กับแบบตรงคืออะไร?

ฟันเกลียวแบบอินวอลูทมีโปรไฟล์ฟันโค้งที่ให้การกระจายแรงโหลดที่เหนือกว่าและความสามารถในการรับแรงบิดที่สูงกว่าฟันเกลียวแบบด้านตรง รูปทรงอินวอลูทช่วยให้การกระจายแรงเครียดในพื้นที่สัมผัสฟันดีขึ้น ทำให้เหมาะสำหรับการใช้งานที่ต้องการประสิทธิภาพสูง ฟันเกลียวแบบด้านตรงมีด้านขนานและง่ายต่อการผลิต ทำให้มีต้นทุนที่คุ้มค่าสำหรับการใช้งานอุตสาหกรรมทั่วไปในประเทศไทย ซึ่งไม่ต้องรับแรงโหลดสูงมาก

คุณจะกำหนดรายละเอียดของเส้นโค้งที่ถูกต้องสำหรับการใช้งานของฉันอย่างไร?

ข้อกำหนดของสไลป์ขึ้นอยู่กับหลายปัจจัย รวมถึงความต้องการแรงบิด ความเร็ว สภาพแวดล้อมในการใช้งาน ข้อจำกัดด้านพื้นที่ และข้อกำหนดของส่วนประกอบที่เชื่อมต่อ ทีมวิศวกรรมของเราได้ประเมินพารามิเตอร์เหล่านี้พร้อมกับมาตรฐานอุตสาหกรรม (SAE, ANSI, ISO, DIN) เพื่อแนะนำประเภทสไลป์ ขนาดเส้นผ่านศูนย์กลางเกลียว จำนวนฟัน และการเลือกวัสดุ เรายังพิจารณาปัจจัยต่าง ๆ เช่น การรองรับความผิดเพี้ยน ความต้องการการเคลื่อนที่ในแนวแกน และอายุการใช้งานที่คาดหวัง

คุณสามารถบรรลุมาตรฐานการผลิตสำหรับเพลาสายพานได้เท่าไหร่?

ความสามารถในการผลิตที่แม่นยำของเราอนุญาตให้เราบรรลุความคลาดเคลื่อนที่เข้มงวดมาก สำหรับขนาดของฟันเฟือง เรามักจะรักษาความคลาดเคลื่อนที่ ±0.0001″ ในคุณสมบัติสำคัญ โดยมีพื้นผิวที่เรียบเนียนถึง 16 Ra ไมโครอินช์ ความสมมาตรของวงกลมมักจะรักษาไว้ภายใน 0.0005″ TIR และความตรงในแนวเดียวกันภายใน 0.001″ ต่อความยาวหนึ่งฟุต ความคลาดเคลื่อนเหล่านี้อาจแตกต่างกันไปตามขนาดชิ้นส่วน วัสดุ และความต้องการเฉพาะ แต่เรามักจะส่งมอบความแม่นยำที่ตรงตามหรือเกินกว่ามาตรฐานอุตสาหกรรม

คุณสามารถผลิตเพลาสไปรน์จากวัสดุพิเศษหรือวัสดุหายากได้หรือไม่

ใช่ เราทำงานกับวัสดุหลากหลายมากกว่าคาร์บอนและเหล็กกล้าสังกะสีมาตรฐาน ซึ่งรวมถึงเกรดเหล็กกล้าไร้สนิม (303, 316, 416, 17-4PH), เหล็กกล้าเครื่องมือ (A2, D2, O1), อัลลอยไทเทเนียม และวัสดุพิเศษต่างๆ เรายังมีประสบการณ์กับวัสดุก่อนแข็งตัว และสามารถประสานงานกับการบำบัดด้วยความร้อนเฉพาะทาง เช่น การไนทริ่ง การคาร์บูริ่ง และการประมวลผลด้วยความเย็นจัด การเลือกวัสดุมักขึ้นอยู่กับความต้องการของการใช้งาน เช่น ความต้านทานการกัดกร่อน การทำงานที่อุณหภูมิสูง หรือการลดน้ำหนัก

เวลานำโดยปกติของคุณสำหรับเพลาสลิปแบบกำหนดเองคืออะไร?

ระยะเวลาการผลิตจะแตกต่างกันไปขึ้นอยู่กับความซับซ้อน ปริมาณ และความต้องการของวัสดุ สำหรับวัสดุและการกำหนดค่ามาตรฐาน ระยะเวลาการผลิตทั่วไปอยู่ที่ 2-4 สัปดาห์สำหรับต้นแบบ และ 4-8 สัปดาห์สำหรับปริมาณการผลิต รูปทรงที่ซับซ้อนที่ต้องใช้เครื่องมือพิเศษอาจใช้เวลานานถึง 6-12 สัปดาห์ คำสั่งเร่งด่วนสามารถรองรับได้โดยการดำเนินการเร่งด่วน และเรามีสินค้าคงคลังของวัสดุทั่วไปเพื่อช่วยลดความล่าช้า เรายังให้ข้อมูลตารางเวลาที่ละเอียดพร้อมกับใบเสนอราคาทุกครั้ง

คุณให้การสนับสนุนด้านการออกแบบและวิศวกรรมสำหรับการใช้งานสไปร์ไหม

แน่นอน ทีมวิศวกรรมของเราให้การสนับสนุนด้านการออกแบบอย่างครบถ้วน รวมถึงคำแนะนำเกี่ยวกับสเปคไลน์, การวิเคราะห์ความเครียด, การวิเคราะห์องค์ประกอบจำกัด (FEA), และการปรับปรุงเพื่อการผลิต เราสามารถทำงานจากแบบพิมพ์ของลูกค้า, ถอดแบบชิ้นส่วนที่มีอยู่, หรือพัฒนาการออกแบบใหม่ทั้งหมด ความสามารถด้าน CAD ของเรารวมถึงการสร้างโมเดล 3 มิติ, การวาดภาพรายละเอียด, และการสนับสนุนต้นแบบอย่างรวดเร็ว เรายังให้บริการด้านวิศวกรรมการใช้งานเพื่อให้แน่ใจว่าประสิทธิภาพสูงสุดในสภาพแวดล้อมการทำงานเฉพาะของคุณ

คุณให้ใบรับรองคุณภาพและเอกสารอะไรบ้าง?

เราได้รับการรับรอง ISO 9001:2015 และ AS9100D สำหรับการใช้งานด้านอวกาศ เอกสารมาตรฐานประกอบด้วยรายงานการตรวจสอบมิติ ใบรับรองการทดสอบวัสดุ ใบรับรองการอบชุบ และรายงานการตรวจสอบตัวอย่างแรก เรายึดมั่นในความสามารถในการติดตามย้อนกลับตั้งแต่วัตถุดิบจนถึงการตรวจสอบสุดท้าย สำหรับการใช้งานที่มีความสำคัญ เราสามารถจัดเตรียมเอกสารเพิ่มเติม เช่น แผนภูมิการควบคุมกระบวนการทางสถิติ การศึกษาความสามารถ และรายงานการทดสอบเฉพาะทาง การตรวจสอบทั้งหมดดำเนินการโดยใช้อุปกรณ์ที่ผ่านการสอบเทียบและได้รับการรับรองในปัจจุบัน

คุณสามารถซ่อมหรือสร้างใหม่เพลากลมที่มีอยู่ได้ไหม?

ใช่ เรามีบริการซ่อมแซมและสร้างใหม่อย่างครบถ้วนสำหรับเพลาสายพานที่สึกหรอหรือเสียหาย ความสามารถของเรารวมถึงการฟื้นฟูขนาดผ่านการเชื่อมและการกลึงใหม่ การชุบโครเมียมแข็งเพื่อสร้างพื้นผิวที่สึกหรอขึ้นใหม่ และการผลิตใหม่ของโปรไฟล์สายพานทั้งหมด เรายังสามารถฟื้นฟูชิ้นส่วนให้มีคุณสมบัติที่ดีกว่ามาตรฐานเดิมโดยใช้วัสดุและเทคนิคการผลิตที่ปรับปรุงแล้ว บริการนี้มีคุณค่าสำหรับชิ้นส่วนที่เลิกใช้แล้วหรือชิ้นส่วนขนาดใหญ่และราคาแพงที่การเปลี่ยนใหม่เป็นเรื่องที่มีค่าใช้จ่ายสูง