บริการผลิตฮีทซิงค์อัดขึ้นรูประดับมืออาชีพ

เทคโนโลยีการขึ้นรูปอะลูมิเนียมชั้นนำของอุตสาหกรรมที่มอบโซลูชันความร้อนที่คุ้มค่า พร้อมประสิทธิภาพยอดเยี่ยม ความยืดหยุ่นในการออกแบบ และความน่าเชื่อถือที่ได้รับการพิสูจน์แล้วสำหรับการใช้งานที่หลากหลาย

ทำไมถึงเลือกฮีทซิงค์ฉีดขึ้นรูป?

ฮีทซิงค์อลูมิเนียมอัดขึ้นรูปเป็นโซลูชันการจัดการความร้อนที่ใช้กันอย่างแพร่หลายที่สุดในอุตสาหกรรม โดยให้สมดุลที่ดีที่สุดของประสิทธิภาพ ความคุ้มค่า และประสิทธิภาพในการผลิต

Cost-Effective

วิธีการผลิตฮีทซิงค์ที่ประหยัดที่สุด โดยมีต้นทุนเครื่องมือที่ต่ำที่สุดและประสิทธิภาพการผลิตสูง

ดีไซน์เบา

โครงสร้างอะลูมิเนียมให้ประสิทธิภาพความร้อนที่ยอดเยี่ยมในขณะที่รักษาน้ำหนักให้น้อยที่สุด

ความยืดหยุ่นในการออกแบบ

ตัวเลือกโปรไฟล์ที่หลากหลาย ตั้งแต่ซี่ฟันตรงง่ายๆ ไปจนถึงเรขาคณิตซับซ้อน เพื่อการระบายความร้อนที่เหมาะสม

การผลิตอย่างรวดเร็ว

ความสามารถในการสร้างต้นแบบอย่างรวดเร็วและการผลิตจำนวนมากด้วยคุณภาพที่สม่ำเสมอและความแม่นยำเชิงมิติ

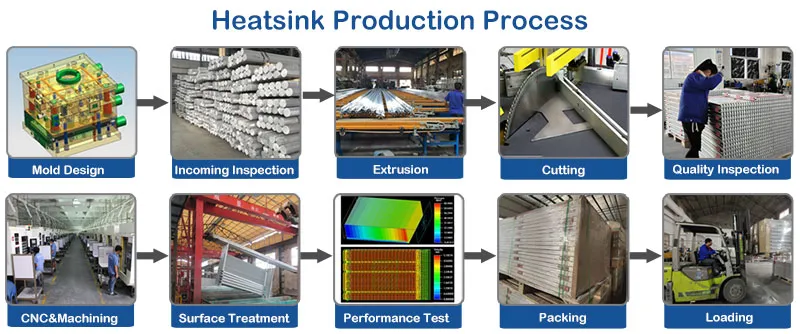

กระบวนการขึ้นรูปอะลูมิเนียมขั้นสูง

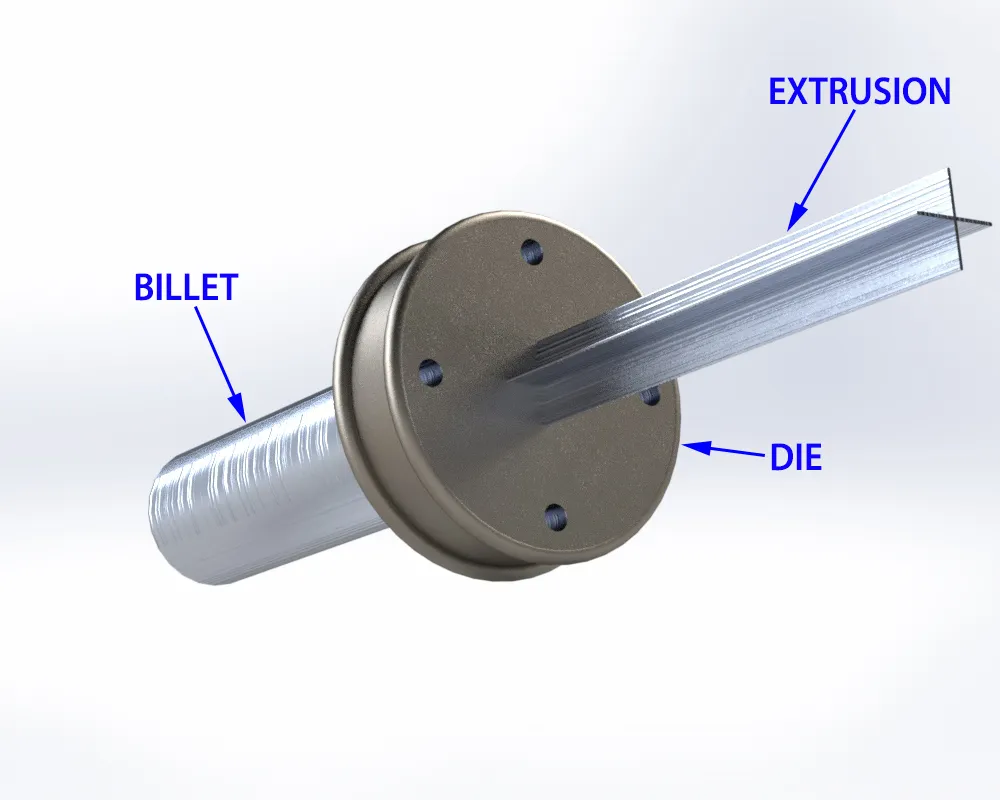

เทคโนโลยีการอัดขึ้นรูปล้ำสมัยของเราเปลี่ยนบิลเล็ตอะลูมิเนียมให้กลายเป็นโปรไฟล์ฮีทซิงค์ที่แม่นยำผ่านกระบวนการขึ้นรูปด้วยอุณหภูมิสูงที่ควบคุมได้

เทคโนโลยีการฉีดขึ้นรูปความแม่นยำ

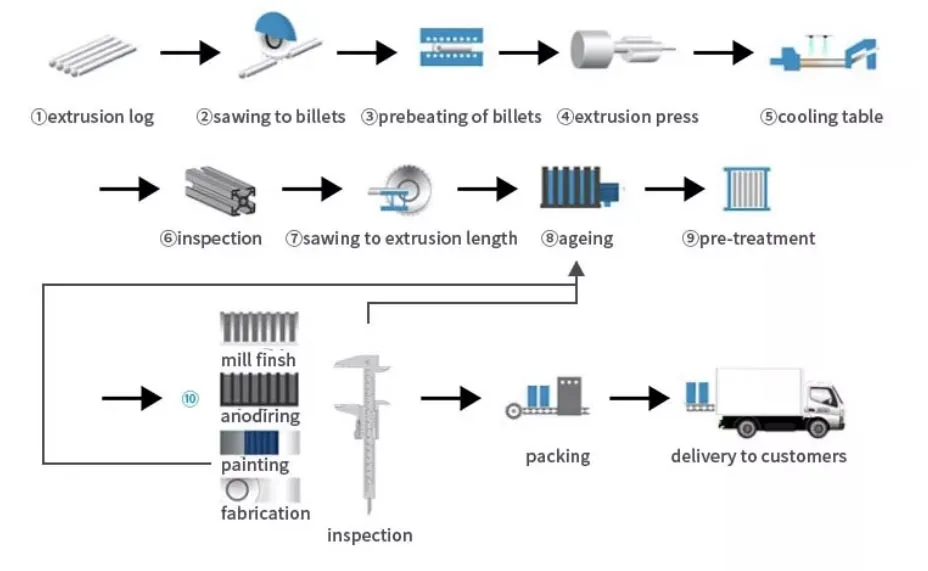

การเตรียมบิลเล็ต

แท่งอลูมิเนียม (โลหะผสม 6061/6063) ถูกความร้อนถึง 520-540°C เพื่อความสามารถในการขึ้นรูปและคุณสมบัติการไหลที่ดีที่สุด

การก่อตัว

แรงอัดไฮดรอลิกแรงดันสูงผลักอลูมิเนียมหลอมเหลวผ่านแม่พิมพ์เหล็กความแม่นยำเพื่อสร้างรูปทรงโปรไฟล์ที่ต้องการ

ระบายความร้อน & การตกแต่ง

กระบวนการทำความเย็นที่ควบคุมได้ตามด้วยการตัดเฉียบคม การกลึง และการบำบัดพื้นผิว

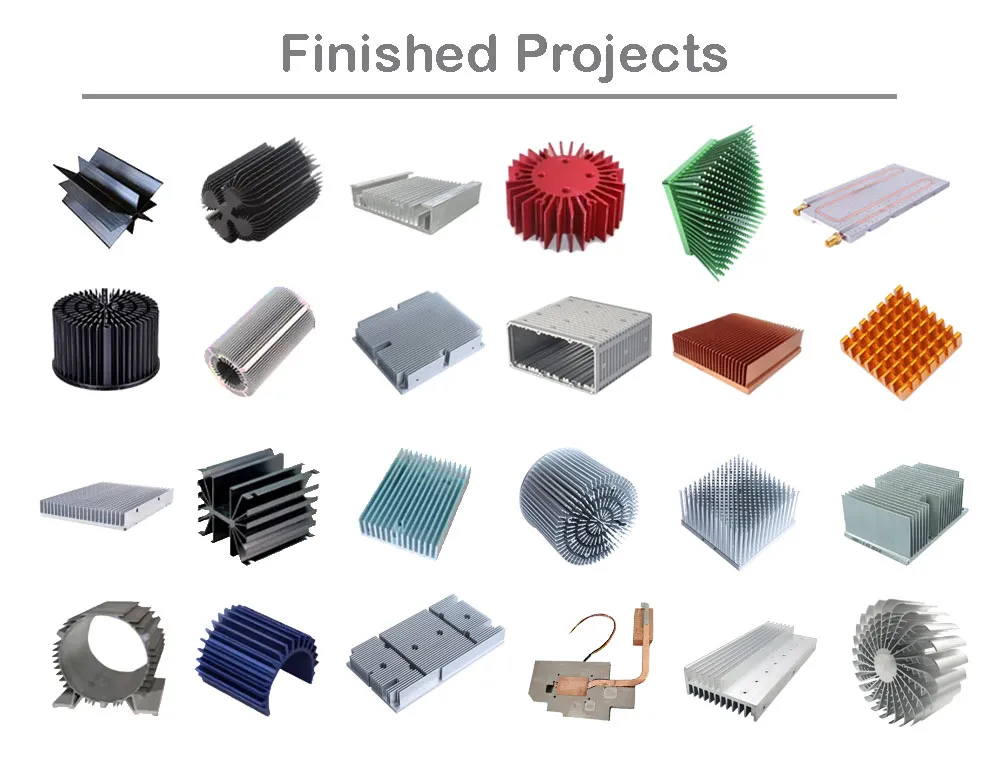

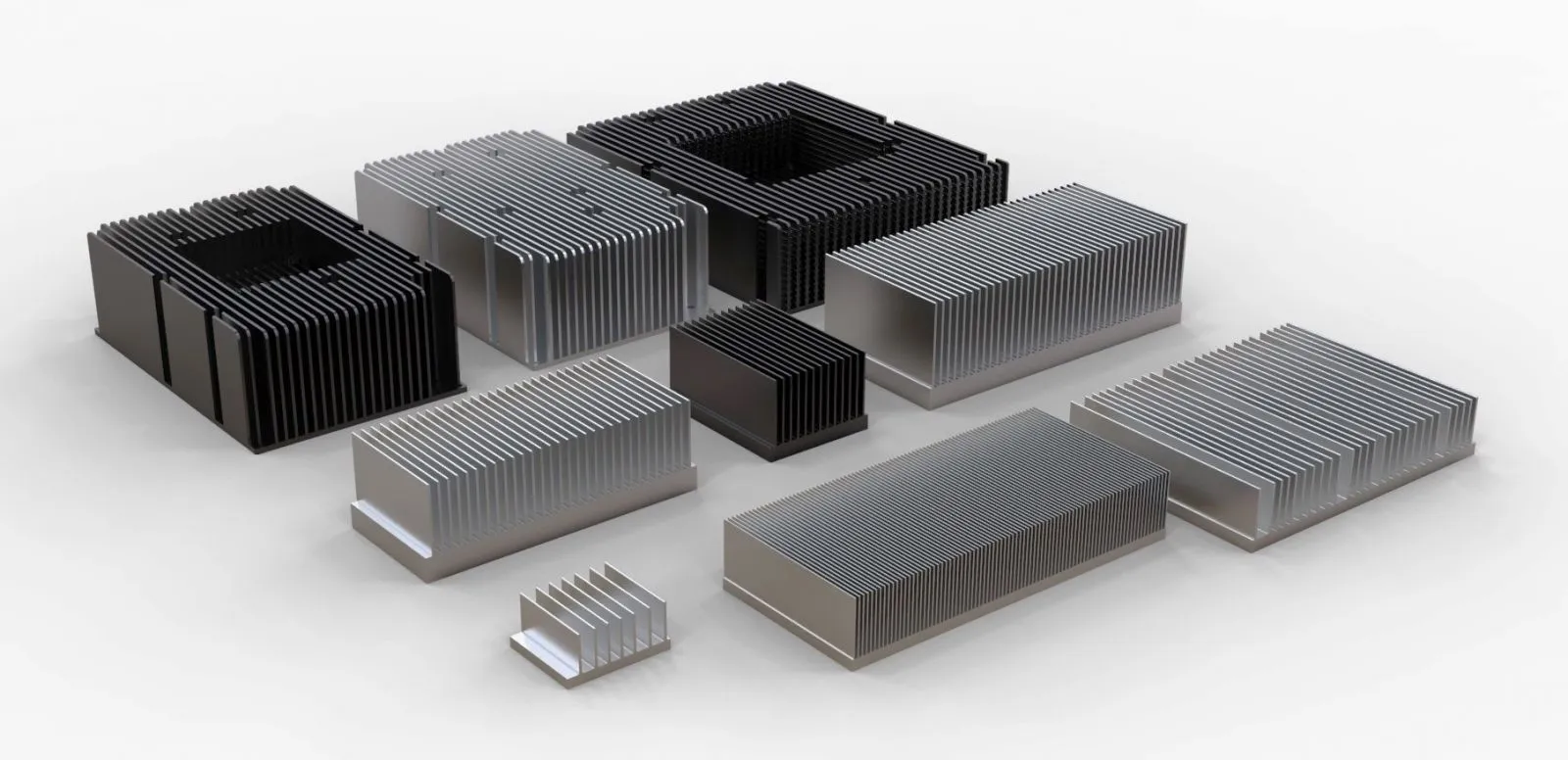

โซลูชันฮีทซิงก์อัดขึ้นรูปแบบครบวงจร

ตั้งแต่โปรไฟล์มาตรฐานไปจนถึงการออกแบบที่กำหนดเองซับซ้อน ความสามารถในการอัดขึ้นรูปของเรา ครอบคลุมความต้องการในการจัดการความร้อนในทุกอุตสาหกรรม

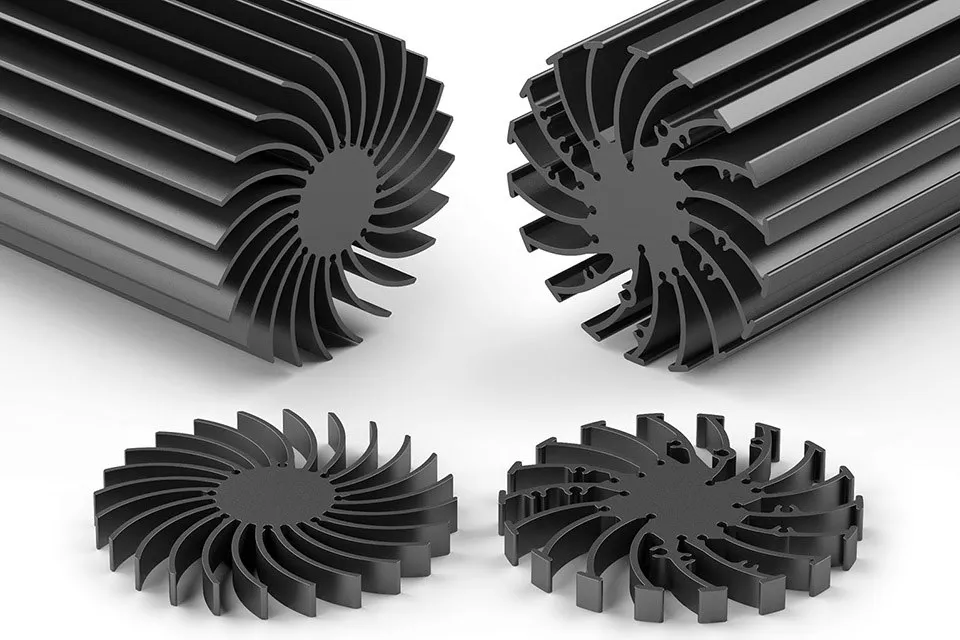

แผ่นระบายความร้อนแบบตรง

การออกแบบฟินเชิงเส้นมาตรฐานที่ให้ประสิทธิภาพความร้อนที่เชื่อถือได้สำหรับการระบายความร้อนอิเล็กทรอนิกส์ทั่วไป

- ความสูงของ Fin: 10-100 มม.

- ความหนาพื้นฐาน: 2-20 มม.

- การชุบอโนไดซ์มาตรฐานพร้อมใช้งาน

โปรไฟล์ความร้อนแบบกำหนดเอง

โปรไฟล์ที่ออกแบบด้วยเรขาคณิตของซี่ร้อนที่ปรับให้เหมาะสมเพื่อเพิ่มประสิทธิภาพความร้อนและความคุ้มค่าพื้นที่

- เรขาคณิตซับซ้อน

- คุณสมบัติการติดตั้งแบบบูรณาการ

- การออกแบบเฉพาะสำหรับแอปพลิเคชัน

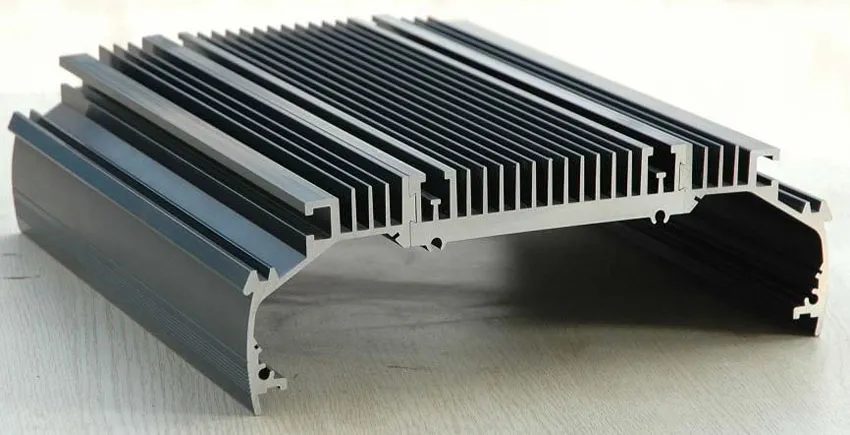

โปรไฟล์การอัดขึ้นรูปขนาดใหญ่

ฮีทซิงก์ความจุสูงสำหรับการใช้งานอุตสาหกรรมที่ต้องการความสามารถในการระบายความร้อนอย่างมาก

- ความกว้างสูงสุด 600 มม.

- ตัวเลือกความหนาแน่นของครีบสูง

- ประสิทธิภาพระดับอุตสาหกรรม

คุณสมบัติทางเทคนิคและความสามารถ

ข้อมูลทางเทคนิคเชิงครอบคลุมสำหรับความสามารถในการผลิตฮีทซิงค์ฉีดขึ้นรูปของเรา

คุณสมบัติของวัสดุ

ข้อผิดพลาดในการผลิต

ความสามารถในการผลิต

อุตสาหกรรมแอปพลิเคชัน

ฮีทซิงก์ที่ขึ้นรูปให้การจัดการความร้อนที่เชื่อถือได้ในอุตสาหกรรมหลากหลาย ตั้งแต่เครื่องใช้ไฟฟ้าผู้บริโภคจนถึงอุปกรณ์อุตสาหกรรม

อิเล็กทรอนิกส์ & คอมพิวเตอร์

- การระบายความร้อนของ CPU และ GPU

- อุปกรณ์เซิร์ฟเวอร์และศูนย์ข้อมูล

- อิเล็กทรอนิกส์สำหรับผู้บริโภค

- โมดูลจ่ายไฟ

ระบบไฟ LED

- โมดูล LED กำลังสูง

- ไฟถนนและพื้นที่

- ไฟส่องสว่างทางสถาปัตยกรรม

- โคมไฟอุตสาหกรรม

อิเล็กทรอนิกส์ยานยนต์

- ชิ้นส่วนของรถยนต์ไฟฟ้า

- อินเวอร์เตอร์ไฟฟ้า

- ระบบระบายความร้อน ECU

- ระบบความบันเทิงในรถ

การขึ้นรูปด้วยแรงอัด vs. วิธีการผลิตทางเลือก

เข้าใจข้อดีของเทคโนโลยีการอัดขึ้นรูปเมื่อเทียบกับกระบวนการผลิตฮีทซิงค์อื่น ๆ

| วิธีการผลิต | ประสิทธิภาพต้นทุน | ความเร็วในการผลิต | ความยืดหยุ่นในการออกแบบ | ประสิทธิภาพความร้อน | การใช้งานทั่วไป |

|---|---|---|---|---|---|

| อลูมิเนียมอัดขึ้นรูป | อิเล็กทรอนิกส์ทั่วไป, ไฟ LED, อุปกรณ์ผู้บริโภค | ||||

| การขึ้นรูปเย็น | แอปพลิเคชันกำลังสูง, ยานยนต์, การระบายความร้อนที่แม่นยำ | ||||

| แผ่นฟินตัดเฉือน | การระบายความร้อนความหนาแน่นสูง พื้นที่กะทัดรัด การใช้งานระดับพรีเมียม | ||||

| การหล่อด้วยวิธีเทหล่อ | รูปร่างซับซ้อน, ฟีเจอร์ที่รวมเข้าไว้ด้วยกัน, ประสิทธิภาพปานกลาง |

ทำไมการอัดขึ้นรูปจึงนำตลาด

ข้อดีหลัก

- ต้นทุนต่อหน่วยที่ต่ำที่สุดสำหรับการใช้งานส่วนใหญ่

- การขึ้นรูปอย่างรวดเร็วและการเริ่มต้นการผลิตอย่างรวดเร็ว

- ความสอดคล้องเชิงมิติที่ยอดเยี่ยม

- ของเสียจากวัสดุน้อยที่สุด

- มีโปรไฟล์มาตรฐานให้เลือกมากมาย

ข้อควรพิจารณา

- จำกัดเฉพาะรูปร่างโปรไฟล์ 2 มิติ

- ข้อจำกัดความหนาของฟิน (ขั้นต่ำประมาณ 0.8 มม.)

- ไม่เหมาะสมสำหรับการใช้งานที่มีการไหลของความร้อนสูงมาก

- อัลลอยด์อลูมิเนียมมาตรฐานจำกัดความนำความร้อน

บริการออกแบบและวิศวกรรมแบบกำหนดเอง

ทีมวิศวกรผู้เชี่ยวชาญของเรามีการสนับสนุนด้านการออกแบบอย่างครบถ้วนตั้งแต่แนวคิดจนถึงการผลิต เพื่อให้แน่ใจว่าประสิทธิภาพความร้อนเป็นไปอย่างดีที่สุดสำหรับความต้องการใช้งานเฉพาะของคุณ

สนับสนุนการออกแบบตั้งแต่ต้นจนจบ

การวิเคราะห์และแบบจำลองความร้อน

การจำลอง CFD ขั้นสูงและการสร้างแบบจำลองความร้อนเพื่อเพิ่มประสิทธิภาพทางเรขาคณิตของฮีทซิงค์ให้ได้ประสิทธิภาพการระบายความร้อนสูงสุด

ออกแบบโปรไฟล์แบบกำหนดเอง

โปรไฟล์การอัดขึ้นรูปที่ปรับแต่งเฉพาะ เพื่อให้ตรงกับข้อจำกัดด้านความร้อน กลศาสตร์ และพื้นที่

การสร้างต้นแบบอย่างรวดเร็ว

การพัฒนาต้นแบบอย่างรวดเร็วและการทดสอบเพื่อยืนยันประสิทธิภาพความร้อนก่อนการผลิตเต็มรูปแบบ

7-14 วัน

เวลาการส่งมอบต้นแบบทั่วไปสำหรับการออกแบบความซับซ้อนมาตรฐาน

วิศวกรผู้เชี่ยวชาญ

ผู้จัดการโครงการส่วนตัวที่ได้รับมอบหมายให้กับทุกโครงการออกแบบตามคำสั่ง

ได้รับการรับรอง ISO 9001

ระบบการจัดการคุณภาพที่รับประกันมาตรฐานการออกแบบและการผลิตที่สม่ำเสมอ

ตัวเลือกการเคลือบผิวและการตกแต่ง

เสริมประสิทธิภาพความร้อน ความต้านทานการกัดกร่อน และความสวยงามด้วยบริการเคลือบผิวครบวงจรของเรา

Anodizing

ความต้านทานการกัดกร่อนที่ดีขึ้นและการปล่อยความร้อนที่ดีขึ้น มีให้เลือกในสีธรรมชาติ สีดำ และสีที่มีสีสัน

- • ประเภท II และ ประเภท III พร้อมให้บริการ

- • ความหนา: 5-25 ไมครอน

- • การแผ่รังสีความร้อนที่ดีขึ้น

ดำอะโนไดซ์

คุณสมบัติการแผ่รังสีความร้อนที่ดีที่สุดพร้อมลักษณะดำแบบมืออาชีพ เหมาะสำหรับการใช้งาน LED และอิเล็กทรอนิกส์

- • การปล่อยรังสีความร้อน: 0.85-0.90

- • ความสม่ำเสมอของสีเครื่องแบบ

- • การระบายความร้อนที่ดีขึ้น

การเคลือบผง

เคลือบป้องกันที่ทนทาน มีให้เลือกหลายสีและพื้นผิว เหมาะสำหรับใช้งานกลางแจ้งและอุตสาหกรรม

- • ตัวเลือกสีมากมาย

- • ความทนทานยอดเยี่ยม

- • การอนุรักษ์สิ่งแวดล้อม

การกลึง

การกลึง CNC ความแม่นยำสำหรับรูยึด, ร่อง, และคุณสมบัติพิเศษต่าง ๆ คงความเที่ยงตรงของขนาดไว้ได้อย่างแน่นหนา

- • รูปแบบรูยึดติดตั้ง

- • ร่อง/ช่องทางที่กำหนดเอง

- • ความแม่นยำที่ยอมรับได้

คำถามที่พบบ่อย

คำตอบจากผู้เชี่ยวชาญสำหรับคำถามทั่วไปเกี่ยวกับการผลิตและการใช้งานฮีทซิงค์อัดขึ้นรูป

ซิงค์ระบายความร้อนแบบอัดขึ้นรูปนำเสนออัตราส่วนประสิทธิภาพต่อราคาที่ดีที่สุดในอุตสาหกรรมการจัดการความร้อน ข้อได้เปรียบหลักได้แก่: (1) ต้นทุนการผลิตต่อหน่วยต่ำที่สุดสำหรับการใช้งานส่วนใหญ่, (2) การตั้งสายการผลิตที่รวดเร็วโดยมีความต้องการเครื่องมือขั้นต่ำ, (3) ความสม่ำเสมอและความสามารถในการทำซ้ำของมิติที่ยอดเยี่ยม, (4) รูปแบบมาตรฐานที่หลากหลายพร้อมใช้งานอย่างง่ายดาย, (5) การบูรณาการคุณสมบัติการติดตั้งและเรขาคณิตที่กำหนดเองได้ง่าย ในขณะที่อาจไม่สามารถบรรลุประสิทธิภาพความร้อนสูงสุดเท่ากับซิงค์ระบายความร้อนแบบสไควด์หรือหล่อขึ้นรูป ซิงค์ระบายความร้อนแบบอัดขึ้นรูปให้สมดุลที่ดีที่สุดของประสิทธิภาพ ต้นทุน และความสามารถในการผลิตสำหรับการใช้งานการจัดการความร้อนส่วนใหญ่

โลหะผสมที่ใช้กันมากที่สุดคือ 6061-T6 และ 6063-T5 ซึ่งทั้งคู่มีคุณสมบัติในการขึ้นรูปและความสามารถในการนำความร้อนที่ยอดเยี่ยม 6061-T6 ให้ความแข็งแรงสูงขึ้น (การนำความร้อน 205 W/mK) และเป็นที่นิยมสำหรับงานโครงสร้างที่ต้องการความคงทนทางกล 6063-T5 ให้การนำความร้อนที่ดีกว่าเล็กน้อย (201 W/mK) และพื้นผิวที่เรียบเนียนกว่า ทำให้เหมาะสำหรับงานที่ความสวยงามเป็นสิ่งสำคัญ ทั้งสองโลหะผสมมีความต้านทานการกัดกร่อนที่ดี การขึ้นรูปง่ายสำหรับงานรอง และคุณสมบัติการไหลที่ดีเยี่ยมในกระบวนการขึ้นรูป การเลือกใช้งานขึ้นอยู่กับความต้องการความแข็งแรงเฉพาะ การทำงานด้านความร้อน และข้อกำหนดด้านการตกแต่ง

การอัดขึ้นรูปเป็นกระบวนการแบบ 2 มิติ ซึ่งหมายความว่ารูปทรงข้ามส่วนจะคงที่ตลอดความยาว ข้อจำกัดสำคัญได้แก่: (1) ความหนาของฟินขั้นต่ำประมาณ 0.8 มม. เนื่องจากข้อจำกัดของแม่พิมพ์, (2) ข้อจำกัดในอัตราส่วนด้าน - ฟินที่สูงและบางมากอาจทำให้เกิดปัญหาในการเบี่ยงเบนของแม่พิมพ์, (3) อาจต้องมีมุมลาดสำหรับคุณสมบัติภายในที่ซับซ้อน, (4) ไม่มีคุณสมบัติ 3 มิติ เช่น ฟินแบบหมุดหรือข้ามส่วนที่เปลี่ยนแปลงตามความยาว, (5) ส่วนกลวงต้องการการออกแบบอย่างระมัดระวังเพื่อป้องกันการเบี่ยงเบนของแม่พิมพ์ แม้จะมีข้อจำกัดเหล่านี้ การอัดขึ้นรูปก็ให้ความยืดหยุ่นในการออกแบบที่น่าทึ่งในพื้นที่โปรไฟล์ 2 มิติ ซึ่งอนุญาตให้มีการจัดเรียงฟินที่ซับซ้อน, คุณสมบัติการติดตั้งแบบบูรณาการ และเส้นทางความร้อนที่ได้รับการปรับปรุงให้เหมาะสม

การกำหนดขนาดฮีทซิงค์ต้องวิเคราะห์หลายปัจจัย: (1) การระบายพลังงานรวมและความหนาแน่นของความร้อน, (2) อุณหภูมิของส่วนประกอบที่อนุญาตให้เพิ่มขึ้นได้, (3) สภาพอากาศและการไหลของอากาศรอบข้าง, (4) พื้นที่ติดตั้งและข้อจำกัดน้ำหนัก, (5) ค่าใช้จ่ายและความต้องการปริมาณการผลิต ทีมวิศวกรรมของเราจัดทำการวิเคราะห์ความร้อนอย่างครอบคลุมโดยใช้โมเดล CFD เพื่อเพิ่มประสิทธิภาพในการเว้นระยะห่างของซี่ฟัน ความสูง และความหนาของฐาน โดยทั่วไป การใช้งานการระบายความร้อนด้วยธรรมชาติต้องการพื้นที่ผิวที่ใหญ่ขึ้นและระยะห่างซี่ฟันที่กว้างขึ้น (3-6 มม.) ในขณะที่การระบายความร้อนด้วยแรงบังคับอนุญาตให้จัดเรียงซี่ฟันที่แน่นขึ้น (1.5-3 มม.) เราขอแนะนำให้เริ่มต้นจากความต้องการด้านความร้อนและข้อจำกัดด้านพื้นที่ จากนั้นวิศวกรของเราสามารถเสนอโปรไฟล์การอัดขึ้นรูปที่เหมาะสมที่สุดได้

การชุบอโนไดซ์สีดำให้การปรับปรุงความร้อนที่สำคัญที่สุด เพิ่มการแผ่รังสีจากประมาณ 0.05 (อลูมิเนียมดิบ) เป็น 0.85-0.90 ซึ่งช่วยปรับปรุงการถ่ายเทความร้อนด้วยรังสีอย่างมาก การรักษานี้เป็นประโยชน์อย่างยิ่งสำหรับ: (1) การใช้งานการพาความร้อนตามธรรมชาติที่การแผ่รังสีมีส่วนสำคัญในการระบายความร้อน, (2) การใช้งานอุณหภูมิสูง (>80°C), (3) การใช้งาน LED ที่มีความต้องการทั้งด้านความร้อนและความสวยงาม การชุบอโนไดซ์ใสให้การป้องกันการกัดกร่อนพร้อมการปรับปรุงการแผ่รังสีในระดับปานกลาง (0.70-0.75) การเคลือบด้วยผงให้การป้องกันสิ่งแวดล้อมแต่บางครั้งอาจลดประสิทธิภาพความร้อนเล็กน้อย สำหรับการใช้งานการพาความร้อนด้วยแรงบังคับที่มีการไหลของอากาศดี ผลกระทบของการรักษาพื้นผิวจะมีน้อย และการพิจารณาด้านต้นทุนอาจสนับสนุนอลูมิเนียมดิบพร้อมการทำความสะอาดพื้นฐาน

ระยะเวลาการผลิตแตกต่างกันไปตามความซับซ้อนและระดับการปรับแต่ง: (1) รูปแบบมาตรฐานที่มีเพียงการตัด: 1-2 สัปดาห์, (2) แบบแม่พิมพ์ฉีดขึ้นรูปแบบใหม่: 3-4 สัปดาห์สำหรับการออกแบบและการผลิต, (3) การผลิตรอบแรก: 2-3 สัปดาห์หลังจากแม่พิมพ์เสร็จสิ้น, (4) การสั่งซ้ำ: 1-2 สัปดาห์ขึ้นอยู่กับปริมาณ ข้อกำหนดขั้นต่ำสำหรับการสั่งซื้อโดยทั่วไปเริ่มต้นที่ 100 ฟุตเชิงเส้นสำหรับรูปแบบปรับแต่ง แต่ก็ขึ้นอยู่กับความซับซ้อน สำหรับปริมาณต้นแบบ เราสามารถจัดหาความยาวสั้นจากการทดสอบคุณสมบัติได้ รูปแบบมาตรฐานอาจมี MOQs ที่ต่ำกว่า การดำเนินการรอง (เช่น การกลึง การชุบอโนไดซ์) เพิ่มเวลาในการผลิตอีก 1-2 สัปดาห์ เรามีสินค้าคงคลังของรูปแบบทั่วไปเพื่อสนับสนุนการจัดส่งที่รวดเร็วขึ้นสำหรับการกำหนดค่ามาตรฐาน

การจัดอันดับประสิทธิภาพความร้อนโดยทั่วไปจะเป็นไปตามลำดับ: skived ≥ forged > extruded > die cast. ฮีทซิงก์แบบ extruded มักจะสามารถทำได้ 70-85% ของประสิทธิภาพความร้อนของดีไซน์ skived ที่เทียบเท่า ซึ่งเป็นผลมาจากข้อจำกัดของความหนาของฟินและความหนาแน่นของฟินที่ต่ำกว่า อย่างไรก็ตาม ความแตกต่างในประสิทธิภาพนี้มักจะมีความสำคัญน้อยกว่าต้นทุนและความสามารถในการผลิตในแอปพลิเคชันจริง ฮีทซิงก์แบบ extruded จะโดดเด่นเมื่อ: (1) ความต้องการความร้อนปานกลางอนุญาตให้มีประสิทธิภาพที่เพียงพอ, (2) การเพิ่มประสิทธิภาพต้นทุนเป็นสิ่งสำคัญ, (3) ปริมาณมากต้องการประสิทธิภาพในการผลิต, (4) การเปลี่ยนแปลงดีไซน์ในระหว่างการพัฒนามีแนวโน้มเกิดขึ้น สำหรับแอปพลิเคชันที่มีการไหลของความร้อนสูง (>5 W/cm²) อาจจำเป็นต้องใช้ฮีทซิงก์แบบ skived หรือ forged แต่โซลูชัน extruded สามารถรับมือกับความต้องการในการระบายความร้อนของอิเล็กทรอนิกส์ส่วนใหญ่ได้อย่างมีประสิทธิภาพ

ระบบคุณภาพที่ได้รับการรับรอง ISO 9001 ของเรา รวมถึงจุดตรวจสอบหลายจุด: (1) การรับรองวัตถุดิบเข้ามาเพื่อให้แน่ใจว่ามีส่วนผสมโลหะผสมและคุณสมบัติความร้อนที่เหมาะสม, (2) การรับรองแม่พิมพ์ด้วยการตรวจสอบขนาดและการทดสอบความร้อน, (3) การควบคุมกระบวนการทางสถิติในระหว่างการผลิตเพื่อเฝ้าระวังขนาดสำคัญ, (4) การตรวจสอบชิ้นงานตัวอย่างแรกสำหรับแต่ละล็อตการผลิต, (5) การตรวจสอบสุดท้ายรวมถึงการตรวจสอบขนาดและการประเมินคุณภาพด้วยสายตา, (6) การทดสอบการยืนยันประสิทธิภาพความร้อนสำหรับการใช้งานที่สำคัญ เรารักษาบันทึกการติดตามอย่างละเอียดเชื่อมโยงล็อตวัตถุดิบกับผลิตภัณฑ์สำเร็จรูป สำหรับการใช้งานที่ต้องการการตรวจสอบประสิทธิภาพความร้อน เรายังสามารถให้การทดสอบความต้านทานความร้อนตามมาตรฐาน ASTM หรือโปรโตคอลเฉพาะของลูกค้าในประเทศไทย

ใช่ ตัวระบายความร้อนที่ฉีดขึ้นรูปสามารถรองรับการดำเนินงานรองเพื่อเพิ่มฟังก์ชันการทำงานได้อย่างง่ายดาย: (1) การกลึง CNC สำหรับรูยึดที่แม่นยำ, การใส่เกลียวและร่องเฉพาะ, (2) การเจาะและต๊าปเกลียวสำหรับการติดตั้งส่วนประกอบ, (3) การกัดสำหรับร่องวัสดุเชื่อมต่อความร้อนหรือช่องสำหรับส่วนประกอบ, (4) การดัดหรือขึ้นรูปส่วนสำหรับการเพิ่มประสิทธิภาพพื้นที่, (5) การประกอบรวมถึงการใส่ท่อความร้อน, การติดตั้งพัดลม หรือการสร้างหลายชิ้นส่วน กระบวนการเหล่านี้ช่วยให้ตัวระบายความร้อนที่ฉีดขึ้นรูปสามารถตอบสนองความต้องการของการใช้งานที่ซับซ้อน ในขณะเดียวกันก็รักษาข้อได้เปรียบด้านต้นทุนของกระบวนการฉีดขึ้นรูป ทีมวิศวกรรมของเราสามารถออกแบบคุณสมบัติในกระบวนการฉีดขึ้นรูปครั้งแรกเพื่อให้ลดความจำเป็นในการดำเนินงานรองและเพิ่มประสิทธิภาพด้านต้นทุนโดยรวม

ซิงก์ความร้อนที่ขึ้นรูปของเราเป็นไปตามมาตรฐานสากลหลัก: (1) การปฏิบัติตาม RoHS สำหรับวัสดุและการเคลือบผิวทั้งหมด, (2) การปฏิบัติตามข้อบังคับ REACH สำหรับตลาดในยุโรป, (3) การรับรอง UL สำหรับโลหะผสมอลูมิเนียมและกระบวนการชุบ anodizing, (4) มาตรฐานอุตสาหกรรมยานยนต์ (IATF 16949) สำหรับการใช้งานในอุตสาหกรรมยานยนต์, (5) รายงานแร่ conflict minerals สำหรับความโปร่งใสในห่วงโซ่อุปทาน วัสดุได้รับการจัดหาจากซัพพลายเออร์ที่ได้รับการรับรองพร้อมเอกสารการติดตามผลครบถ้วน การจัดการสิ่งแวดล้อมเป็นไปตามมาตรฐาน ISO 14001 พร้อมโครงการรีไซเคิลของเสียอลูมิเนียม สำหรับการใช้งานเฉพาะทาง เรายังสามารถให้การรับรองเพิ่มเติม เช่น มาตรฐานอุตสาหกรรมอวกาศ (AS9100) หรือการปฏิบัติตามข้อกำหนดของอุปกรณ์ทางการแพทย์ (ISO 13485) การเคลือบผิวทั้งหมดใช้กระบวนการเป็นมิตรกับสิ่งแวดล้อมพร้อมแนวปฏิบัติการจัดการของเสียที่เหมาะสม