ให้บริการโซลูชันเกียร์ภายในแบบกำหนดเองที่มีความแม่นยำสูงสำหรับอุตสาหกรรมการบิน อุตสาหกรรมยานยนต์ หุ่นยนต์ และอุตสาหกรรมต่าง ๆ สัมผัสความแม่นยำ คุณภาพ และความน่าเชื่อถือที่ไม่มีใครเทียบได้ในทุกชิ้นส่วนที่เราผลิต

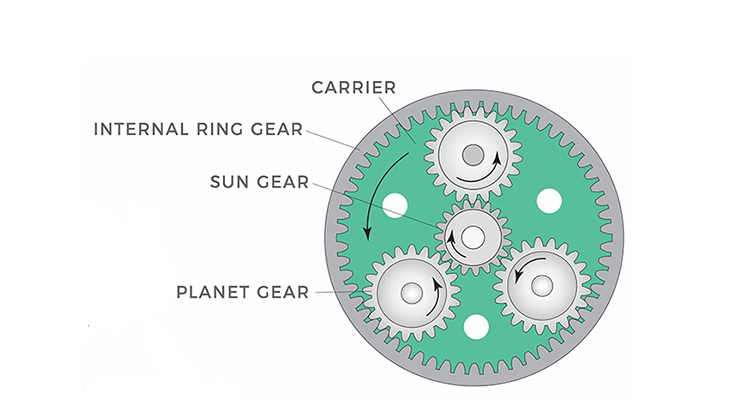

เฟืองภายในเป็นชิ้นส่วนกลไกเฉพาะทางที่มีฟันตัดบนพื้นผิวภายในของวงแหวนหรือกระบอกสูบ เฟืองเหล่านี้มีส่วนร่วมกับเฟืองฟันตรงภายนอกเพื่อสร้างระบบส่งกำลังที่มีความกะทัดรัดและมีประสิทธิภาพสูง ซึ่งเป็นสิ่งจำเป็นสำหรับการใช้งานวิศวกรรมสมัยใหม่

เฟืองภายในให้สัมผัสที่ดีเยี่ยมและประสิทธิภาพในการขับเคลื่อนที่สูงขึ้น ช่วยให้การส่งกำลังเป็นไปอย่างเหมาะสมในงานที่มีพื้นที่จำกัด

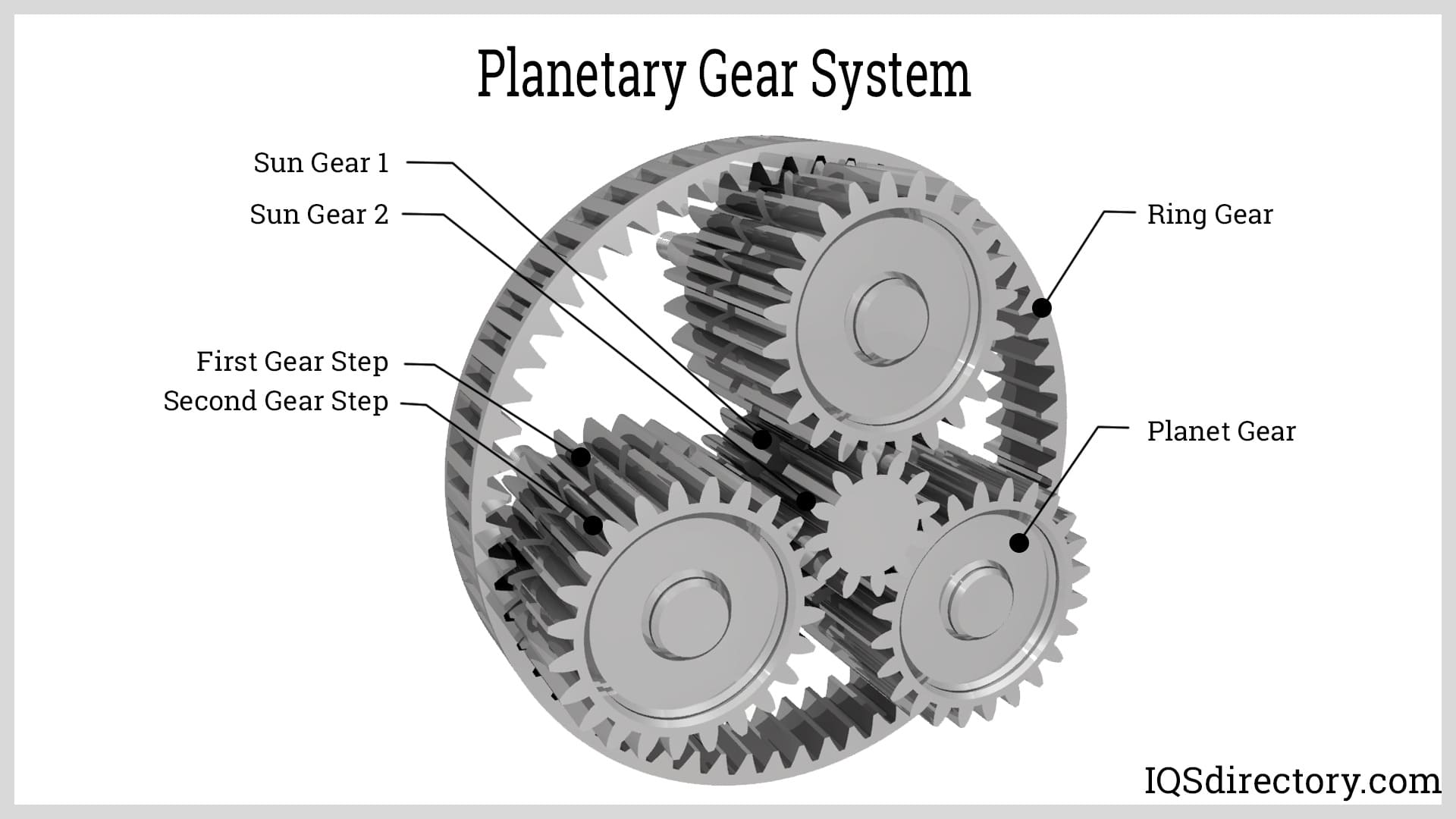

เหมาะสำหรับระบบเกียร์ดาวเคราะห์และการใช้งานที่ต้องการการส่งแรงบิดสูงพร้อมระยะศูนย์กลางที่สั้นลง

ออกแบบมาเพื่อการสึกหรอที่น้อยที่สุด ลดค่าใช้จ่ายในการบำรุงรักษา และยืดอายุการใช้งานให้ยาวนานขึ้นอย่างมีนัยสำคัญ

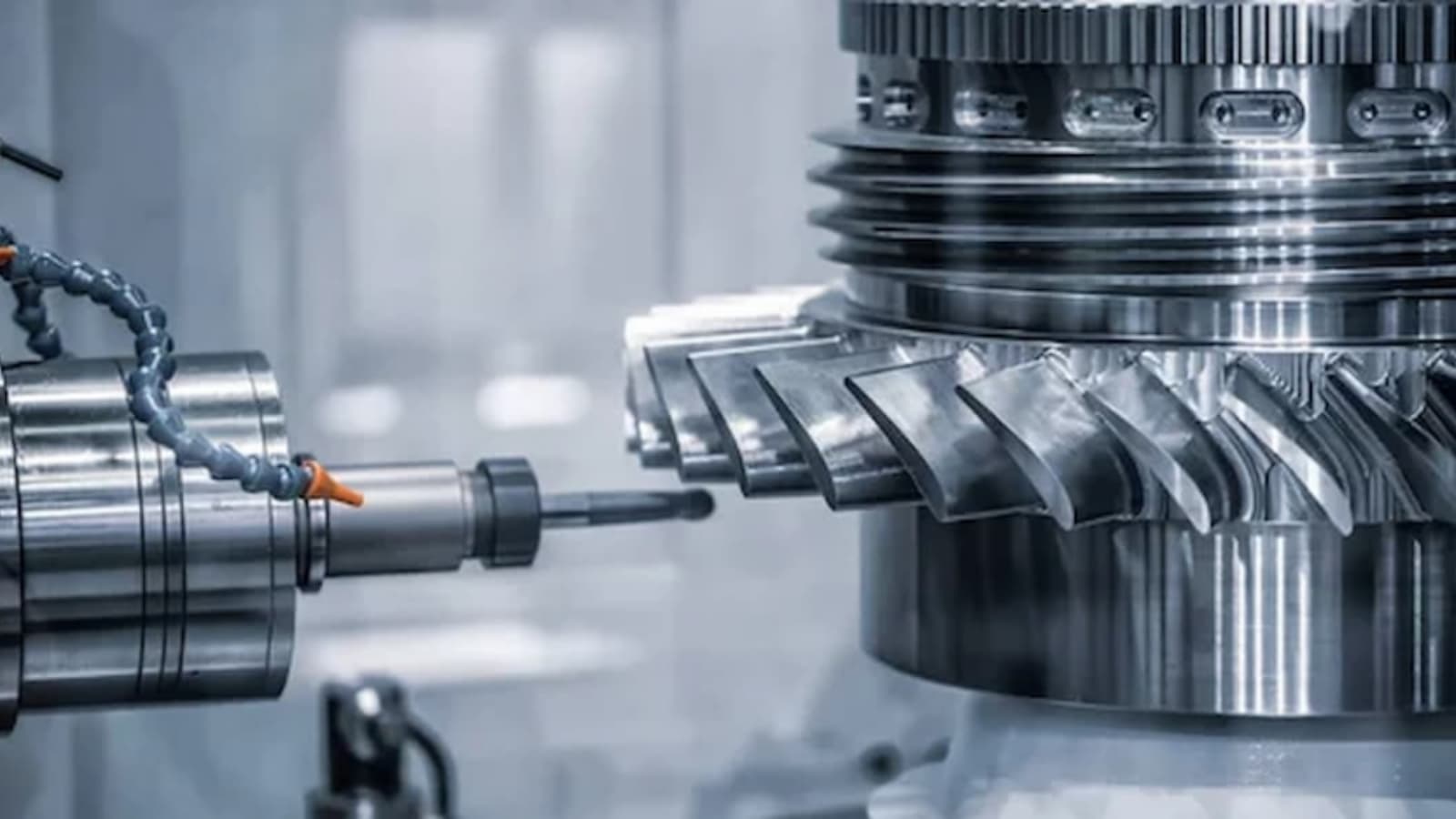

ความสามารถในการผลิตที่ล้ำสมัยของเราทำให้มั่นใจได้ถึงผลลัพธ์ที่แม่นยำและสามารถทำซ้ำได้สำหรับการผลิตเกียร์ภายในในขนาดและสเปคต่าง ๆ

เทคโนโลยีการขึ้นรูปเกียร์ความแม่นยำสำหรับสร้างเกียร์ภายในที่มีเรขาคณิตซับซ้อน กระบวนการนี้ใช้เครื่องมือตัดที่เคลื่อนที่ไปมาเพื่อสร้างรูปฟันที่แม่นยำพร้อมคุณภาพพื้นผิวที่ยอดเยี่ยม

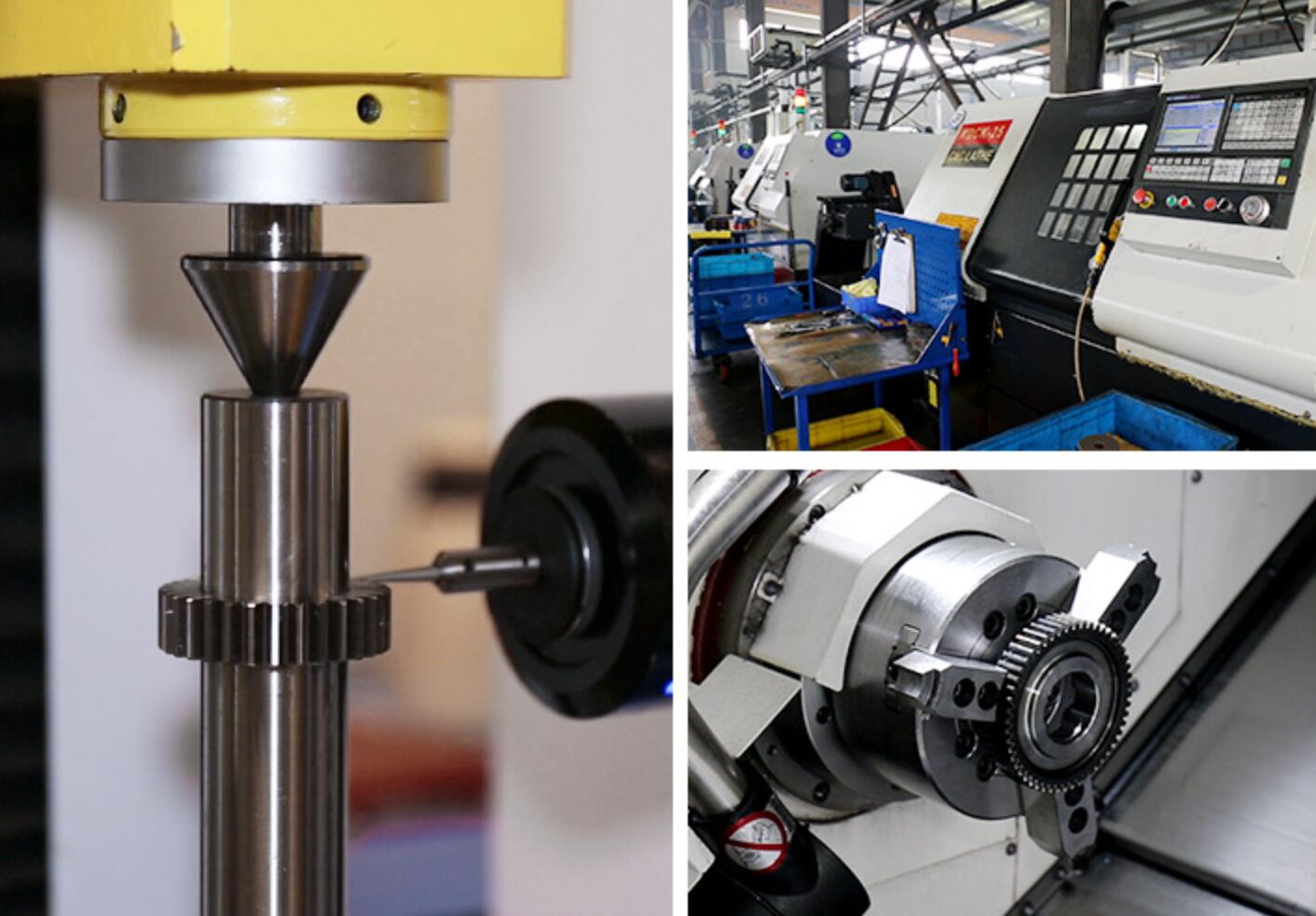

เครื่องจักร CNC เจาะเกียร์ขั้นสูงช่วยให้การผลิตเกียร์ภายในในปริมาณมากเป็นไปอย่างต่อเนื่องด้วยคุณภาพที่สม่ำเสมอ กระบวนการตัดต่อเนื่องนี้รับประกันประสิทธิภาพสูงสุดในขณะที่รักษาความแม่นยำเชิงมิติอย่างเข้มงวด

ศูนย์กลึง CNC หลายแกนให้ความยืดหยุ่นสูงสุดสำหรับรูปทรงเกียร์ภายในที่ซับซ้อน การเขียนโปรแกรม CAM ขั้นสูงช่วยให้เส้นทางเครื่องมือเป็นไปอย่างเหมาะสมและพื้นผิวที่ได้มีความเรียบเนียนยอดเยี่ยม

ทุกเฟืองภายในผ่านกระบวนการควบคุมคุณภาพอย่างเข้มงวดโดยใช้อุปกรณ์วัดมาตรวิทยาขั้นสูง กระบวนการตรวจสอบที่ครอบคลุมของเราเพื่อให้แน่ใจว่าความแม่นยำเชิงมิติ คุณภาพพื้นผิว และประสิทธิภาพการทำงานเป็นไปตามหรือเกินกว่าข้อกำหนดของลูกค้า

เฟืองภายในเป็นส่วนประกอบสำคัญในอุตสาหกรรมหลายแห่ง ช่วยให้การส่งกำลังและควบคุมการเคลื่อนไหวเป็นไปอย่างมีประสิทธิภาพในงานที่ต้องการความแม่นยำ

เฟืองภายในทำหน้าที่เป็นส่วนประกอบของเฟืองแหวนในระบบเกียร์ดาวเคราะห์ ให้กำลังบวกแรงบิดสูงและลดความเร็ว ระบบเหล่านี้เป็นสิ่งจำเป็นสำหรับระบบส่งกำลังในรถยนต์ กังหันลม และเครื่องจักรอุตสาหกรรมที่ต้องการการส่งกำลังที่กะทัดรัดและมีประสิทธิภาพสูง

เกียร์อัตโนมัติ, เพลาขับ

เกียร์กล่องของกังหันลม

เครื่องจักรกลหนัก, สายพานลำเลียง

ตัวขับเคลื่อนเครื่องบิน, การขับเคลื่อน

เฟืองภายในความแม่นยำช่วยให้ตำแหน่งที่แม่นยำและการควบคุมการเคลื่อนไหวที่ราบรื่นในข้อต่อหุ่นยนต์, ไดรฟ์เซอร์โว, และอุปกรณ์การผลิตอัตโนมัติ

ส่วนประกอบสำคัญในหุ่นยนต์ผ่าตัด อุปกรณ์ถ่ายภาพ และอุปกรณ์เทียม ซึ่งความน่าเชื่อถือและความแม่นยำเป็นสิ่งสำคัญ

เฟืองภายในที่แข็งแรงสำหรับยานพาหนะทางทหาร ระบบอาวุธ และอุปกรณ์เฝ้าระวังที่ทำงานในสภาพแวดล้อมสุดขีด

เรามีตัวเลือกวัสดุที่ครอบคลุมเพื่อให้แน่ใจว่าประสิทธิภาพสูงสุดในสภาพแวดล้อมการใช้งานเฉพาะของคุณ ตั้งแต่โลหะผสมความแข็งแรงสูงไปจนถึงพลาสติกวิศวกรรมเฉพาะทาง

ความทนทานต่อการกัดกร่อนและความแข็งแรงที่เหนือกว่า สำหรับสภาพแวดล้อมที่ต้องการ

ความแข็งแรงและความทนทานต่อการสึกหรอที่ยอดเยี่ยมสำหรับการใช้งานที่มีภาระสูง

วัสดุแบบดั้งเดิมที่มีความสามารถในการกลึงที่ยอดเยี่ยมและคุณสมบัติการหล่อลื่นด้วยตัวเอง

การทำงานเบาและเงียบ พร้อมความทนทานต่อสารเคมีอย่างยอดเยี่ยม

ทศวรรษแห่งความเชี่ยวชาญ เทคโนโลยีล้ำสมัย และความมุ่งมั่นไม่เปลี่ยนแปลงในคุณภาพ ทำให้เราเป็นพันธมิตรที่เลือกสำหรับการใช้งานเกียร์ภายในที่สำคัญ

โรงงานที่ได้รับการรับรอง ISO 9001:2015 พร้อมระบบการจัดการคุณภาพที่ครอบคลุม เพื่อให้ผลลัพธ์ที่สม่ำเสมอและสามารถติดตามได้ในทุกโครงการ

กระบวนการผลิตที่เป็นระบบและการจัดการโครงการที่มุ่งมั่นทำให้การส่งมอบรวดเร็วโดยไม่ลดทอนมาตรฐานคุณภาพ

ทีมงานเทคนิคเฉพาะทางให้คำปรึกษาด้านการออกแบบอย่างครบถ้วน คำแนะนำด้านการปรับปรุงให้เหมาะสม และการสนับสนุนอย่างต่อเนื่อง

ความสามารถในการผลิตที่ครอบคลุม ถูกออกแบบมาเพื่อรองรับความต้องการความแม่นยำสูงสุดในหลากหลายอุตสาหกรรม

10มม. – 2000มม.

เกียร์วงแหวนภายใน

0.5 – 25

ความสูงมาตราส่วนและอิมพีเรียล

12 – 500

จำนวนฟัน

5มม. – 300มม.

ความยาวแกน

เฟืองภายในขนาดสูงสุด 500 มม. พร้อมคุณภาพ AGMA 8

การกลึงแบบหลายแกนพร้อมกัน 5 แกน สำหรับเรขาคณิตซับซ้อน

การทำแข็งด้วยการเหนี่ยวนำ, การคาร์บูไรซ์, การบรรเทาความเครียด

การตกแต่งขั้นสุดท้ายสำหรับการใช้งานที่ต้องความแม่นยำ

คำถามทั่วไปเกี่ยวกับการผลิตเกียร์ภายใน กระบวนการ และการใช้งาน ตอบโดยผู้เชี่ยวชาญด้านเทคนิคของเรา

เกียร์ภายในมีข้อดีหลักหลายประการ รวมถึงอัตราการสัมผัสที่สูงขึ้นเพื่อการทำงานที่ราบรื่น การออกแบบที่กะทัดรัดขึ้นด้วยระยะศูนย์กลางที่สั้นลง ความสามารถในการรับน้ำหนักที่สูงขึ้นเนื่องจากฟันหลายฟันที่สัมผัสกัน และความสามารถในการบรรลุอัตราการลดความเร็วที่สูงขึ้นในระบบเกียร์ดาวเคราะห์ นอกจากนี้ยังให้การป้องกันการปนเปื้อนที่ดีกว่าเนื่องจากฟันถูกล้อมรอบด้วยโครงสร้างแหวน

เราใช้กระบวนการผลิตขั้นสูงหลายอย่าง รวมถึงการขึ้นรูปเฟือง (เป็นที่นิยมสำหรับเฟืองภายใน) การเจาะเฟืองด้วย CNC สำหรับการผลิตจำนวนมาก การเจาะรูด้วยเครื่องมือบรูชิงสำหรับงานที่ต้องความแม่นยำสูง และการตัดด้วยเครื่อง Wire EDM สำหรับรูปทรงซับซ้อน แต่ละกระบวนการถูกเลือกตามความต้องการเฉพาะ รวมถึงวัสดุ ขนาด ความคลาดเคลื่อน และปริมาณการผลิต

การเลือกวัสดุขึ้นอยู่กับความต้องการของการใช้งานเฉพาะ สำหรับการใช้งานที่ต้องรับน้ำหนักสูง แนะนำเหล็กกล้าผิวแข็ง (4140, 8620) หรือเหล็กกล้าทำเครื่องมือผ่านความร้อน สำหรับสภาพแวดล้อมที่เป็นกรดกัดกร่อน เหล็กกล้าไร้สนิม (316L, 17-4 PH) เป็นตัวเลือกที่เหมาะสม พลาสติกวิศวกรรมเช่น PEEK หรือ POM เหมาะสำหรับการใช้งานที่เสียงรบกวนต่ำและน้ำหนักเบา อะลอยบรอนซ์และทองเหลืองให้ความทนทานต่อการสึกหรอดีและคุณสมบัติในการหล่อลื่นตัวเอง

เราทำตามเกรดคุณภาพ AGMA 6-12 อย่างต่อเนื่อง ขึ้นอยู่กับความต้องการของการใช้งาน ความคลาดเคลื่อนเชิงมิติของเรามักอยู่ในช่วง ±0.0001″ ถึง ±0.005″ ขึ้นอยู่กับคุณสมบัติและขนาด พื้นผิวสามารถทำให้เรียบเนียนได้ละเอียดถึง Ra 0.1μm สำหรับการใช้งานที่ต้องการความแม่นยำ การเกียร์ทั้งหมดผ่านการตรวจสอบอย่างละเอียด รวมถึงการวิเคราะห์เชิงมิติ การตรวจสอบโปรไฟล์ และการทดสอบการทำงาน

ระยะเวลาการผลิตจะแตกต่างกันไปขึ้นอยู่กับความซับซ้อน วัสดุ และจำนวน สำหรับวัสดุและขนาดมาตรฐาน ปริมาณต้นแบบมักใช้เวลา 2-3 สัปดาห์ ปริมาณการผลิต 10-100 ชิ้น มักใช้เวลา 4-6 สัปดาห์ เกียร์ขนาดใหญ่หรือซับซ้อนอาจใช้เวลา 6-10 สัปดาห์ สั่งด่วนสามารถรองรับได้โดยการเร่งกระบวนการ เราให้ตารางเวลาที่ละเอียดสำหรับแต่ละโครงการในระหว่างกระบวนการเสนอราคา

ใช่ ทีมวิศวกรผู้เชี่ยวชาญของเรามีการสนับสนุนด้านการออกแบบอย่างครบถ้วน รวมถึงการคำนวณอัตราทดเกียร์ การวิเคราะห์แรงดัน การแนะนำวัสดุ และการตรวจสอบความสามารถในการผลิต เราสามารถช่วยในการปรับปรุงการออกแบบชุดเกียร์ การวิเคราะห์การซ้อนทับของความคลาดเคลื่อน และการพิจารณาการบูรณาการ เป้าหมายของเราคือเพื่อให้เกียร์ของคุณทำงานได้อย่างมีประสิทธิภาพสูงสุดในแอปพลิเคชันเฉพาะของคุณ ในขณะเดียวกันก็รักษาความคุ้มค่าในการลงทุน

เราจัดเตรียมเอกสารครบถ้วน รวมถึงใบรับรองวัสดุ รายงานการตรวจสอบขนาด การวัดพื้นผิว การทดสอบความแข็ง และข้อมูลการทดสอบการทำงาน สำหรับการใช้งานด้านอวกาศและการแพทย์ เราสามารถจัดเตรียมเอกสารการติดตามผลเต็มรูปแบบ รายงานการตรวจสอบชิ้นงานแรก และใบรับรองความสอดคล้อง เอกสารทั้งหมดถูกเก็บรักษาไว้ในระบบการจัดการคุณภาพของเราเพื่อการอ้างอิงในอนาคต