โซลูชันการเชื่อม TIG, MIG และ Arc สำหรับการผลิตที่แม่นยำ ตั้งแต่ชิ้นส่วนอวกาศไปจนถึงการประกอบรถยนต์ เรามีบริการเชื่อมคุณภาพสูงที่ไม่มีใครเทียบได้และความน่าเชื่อถือที่ยอดเยี่ยม

ความสามารถในการเชื่อมขั้นสูงของเรา ครอบคลุมกระบวนการเชื่อมหลักทั้งหมด เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดสำหรับทุกการใช้งานและการรวมวัสดุ

การเชื่อมด้วยแก๊สทังสเตนอาร์คให้ความแม่นยำและคุณภาพที่ยอดเยี่ยมสำหรับวัสดุบางและการใช้งานที่สำคัญ เหมาะสำหรับอุตสาหกรรมการบิน การแพทย์ และชิ้นส่วนรถยนต์ระดับสูง

การเชื่อมด้วยแก๊สโลหะอาร์กให้ผลผลิตสูงและความหลากหลายสำหรับการเชื่อมเพื่อการผลิต เหมาะสำหรับชิ้นส่วนโครงสร้าง โครงรถยนต์ และงานประกอบทั่วไป

การเชื่อมโลหะด้วยอาร์ก้าชุบกันสนิมให้การแทรกซึมและความแข็งแรงที่ยอดเยี่ยมสำหรับการใช้งานหนัก เหมาะสำหรับเหล็กโครงสร้าง ท่อส่ง และการเชื่อมในสนาม

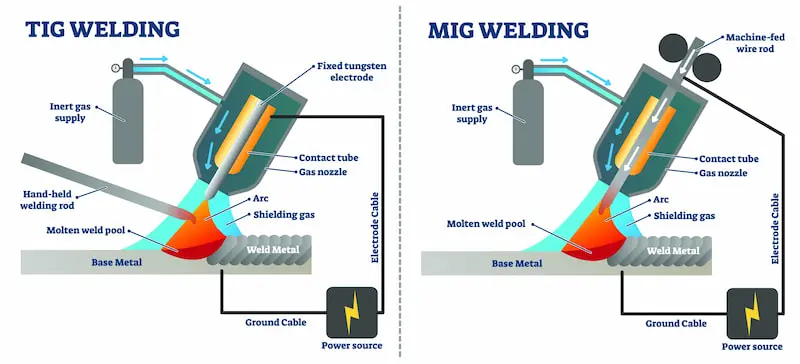

ความเข้าใจความแตกต่างระหว่างกระบวนการเชื่อมช่วยในการเลือกวิธีที่เหมาะสมที่สุดสำหรับความต้องการใช้งานเฉพาะของคุณ

ช่างเชื่อมที่ได้รับการรับรองของเรา มีประสบการณ์กว้างขวางกับวัสดุหลากหลายชนิด เพื่อให้แน่ใจว่ามีพารามิเตอร์และเทคนิคการเชื่อมที่เหมาะสมที่สุดสำหรับแต่ละการใช้งาน

304, 316, 410, เกรด 430

6061, 5052, 7075 อัลลอย

A36, 1018, เกรด 4140

เกรด 2, Ti-6Al-4V

เทคนิคเฉพาะทางในการเชื่อมโลหะต่าง ๆ ในขณะที่จัดการกับปัญหาการขยายตัวของความร้อนและการกัดกร่อนแบบกัลวานิก

แนวทางการบำบัดความร้อนก่อนและหลังการเชื่อมเพื่อรักษาคุณสมบัติของวัสดุและป้องกันการบิดเบือน

การจับคู่โลหะเติมที่เหมาะสมที่สุดตามวัสดุฐาน สภาพการใช้งาน และข้อกำหนดทางกล

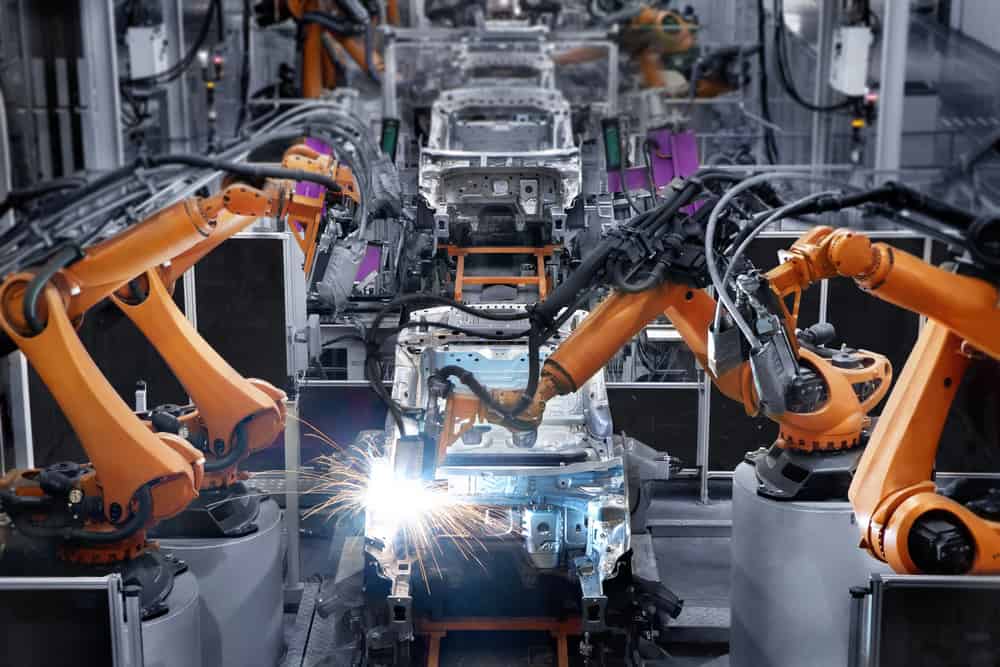

ระบบเชื่อมด้วยหุ่นยนต์ขั้นสูงของเราให้ความสม่ำเสมอ ความแม่นยำ และผลผลิตที่ไม่มีใครเทียบได้ สำหรับการผลิตจำนวนมากและการประกอบที่ซับซ้อน

เสรีภาพในการเคลื่อนไหวเต็มรูปแบบสำหรับเรขาคณิตที่ซับซ้อนและตำแหน่งหัวเชื่อมที่เหมาะสมในทุกการใช้งานเชื่อม

การติดตามรอยต่อแบบเรียลไทม์และพารามิเตอร์การเชื่อมแบบปรับตัวอัตโนมัติสำหรับคุณภาพที่สม่ำเสมอในความแตกต่างของชิ้นส่วน

การปรับพารามิเตอร์การเชื่อมอัจฉริยะโดยอิงตามข้อมูลย้อนกลับแบบเรียลไทม์เพื่อการเจาะและคุณภาพที่ดีที่สุด

ความเร็วในการเชื่อม Up to 300% เร็วกว่าเมื่อเทียบกับการทำงานด้วยมือ พร้อมความสามารถในการทำงานตลอด 24/7

ลดความแปรปรวนของมนุษย์ด้วยพารามิเตอร์การเชื่อมซ้ำได้และความแม่นยำในการวางตำแหน่ง

ลบผู้ดำเนินการออกจากสภาพแวดล้อมการเชื่อมที่อันตราย ในขณะที่รักษามาตรฐานความปลอดภัยสูง

เทคนิคการเชื่อมเฉพาะทางสำหรับการใช้งานที่สำคัญที่ต้องการคุณภาพ ความแม่นยำ และความน่าเชื่อถือเป็นพิเศษ

การทำความสะอาดวัสดุ การเตรียมรอยต่อ และการตั้งอุปกรณ์เพื่อให้แน่ใจว่ามีสภาพการเชื่อมที่ดีที่สุดและความสามารถในการทำซ้ำ

การควบคุมแรงดันไฟฟ้า, กระแสไฟฟ้า, ความเร็วในการเคลื่อนที่, และแก๊สป้องกันอย่างแม่นยำ เพื่อการเจาะและลักษณะที่ดีที่สุด

การตรวจสอบลักษณะของรอยเชื่อมและพฤติกรรมของบ่อเชื่อมอย่างต่อเนื่องเพื่อให้ข้อมูลย้อนกลับด้านคุณภาพทันที

บรรเทาความเครียด การอบความร้อน และการดำเนินงานขั้นสุดท้ายเพื่อให้ได้คุณสมบัติทางกลสุดท้าย

100% การตรวจสอบด้วยสายตาตามมาตรฐาน AWS D1.1 สำหรับคุณภาพพื้นผิวและลักษณะภายนอก

การทดสอบไม่ทำลาย รวมถึงวิธีการถ่ายภาพรังสี อัลตราโซนิก และการตรวจสอบด้วยสารละลาย dye penetrant

การทดสอบแรงดึง โค้งงอ และแรงกระแทกเพื่อยืนยันคุณสมบัติทางกลและความสมบูรณ์ของการเชื่อมต่อ

รายละเอียดกระบวนการเชื่อมที่สมบูรณ์ (WPS) และบันทึกการรับรองกระบวนการ (PQR)

ประกอบหลายชิ้นส่วนซับซ้อนที่ต้องการการประกอบที่แม่นยำ การควบคุมการบิดเบี้ยว และความสมบูรณ์ของโครงสร้างสำหรับการใช้งานที่ต้องการความทนทาน

ความสามารถในการเชื่อมโครงสร้างของเรา ครอบคลุมทุกอย่างตั้งแต่การประกอบแผ่นรองง่ายๆ ไปจนถึงโครงสร้างหลายตันที่ซับซ้อน เพื่อให้มั่นใจในความสมบูรณ์ของโครงสร้างและเป็นไปตามข้อกำหนดด้านวิศวกรรม

โครงสร้างเหล็กกล้าทางโครงสร้างขนาดใหญ่

ประกอบชิ้นส่วนที่ผ่านการกลึงอย่างแม่นยำ

แพลตฟอร์มอุปกรณ์ที่กำหนดเอง

งานโลหะสถาปัตยกรรม

ลำดับการเชื่อมเชิงกลยุทธ์เพื่อสมดุลความเครียดจากความร้อน

อุปกรณ์ยึดแน่นเพื่อรักษาความแม่นยำเชิงมิติ

อุณหภูมิระหว่างขั้นตอนควบคุม

การบำบัดด้วยความร้อนหลังการเชื่อมเมื่อจำเป็น

โครงสร้างอาคารพาณิชย์และอุตสาหกรรม โครงคาน และองค์ประกอบสถาปัตยกรรม

ฐานอุปกรณ์และโครงสร้างสนับสนุนที่ผ่านการกลึงอย่างแม่นยำสำหรับเครื่องจักรอุตสาหกรรม

ชิ้นส่วนโครงรถยนต์และรถบรรทุกหนักที่มีข้อกำหนดด้านประสิทธิภาพการชน

ให้บริการอุตสาหกรรมสำคัญด้วยโซลูชันการเชื่อมที่เชี่ยวชาญ ซึ่งตอบสนองความต้องการด้านคุณภาพและประสิทธิภาพที่เข้มงวดที่สุด

ชิ้นส่วนอากาศยานที่สำคัญ ต้องการมาตรฐานคุณภาพสูงสุด วัสดุพิเศษ และความสามารถในการติดตามย้อนกลับได้เต็มที่

การเชื่อมประกอบชิ้นส่วนยานยนต์ในปริมาณมาก โดยเน้นความสม่ำเสมอและความคุ้มค่า

การเชื่อมที่แม่นยำสำหรับอุปกรณ์ทางการแพทย์ด้วยวัสดุที่เป็นมิตรต่อร่างกายและความต้องการในการผลิตในห้องปลอดเชื้อ

ความสามารถในการติดตามวัตถุดิบจนถึงการตรวจสอบสุดท้ายพร้อมชุดเอกสารครบถ้วน

การเชื่อมด้วยบรรยากาศควบคุมสำหรับวัสดุที่มีปฏิกิริยาและการใช้งานที่ไวต่อการปนเปื้อน

แนวทางการทดสอบอย่างครอบคลุม รวมถึงการทดสอบความเมื่อยล้า การกัดกร่อน และความเข้ากันได้ทางชีวภาพตามที่กำหนด

การบริหารคุณภาพอย่างครอบคลุมเพื่อให้แน่ใจว่าการเชื่อมทุกจุดตรงตามหรือเกินกว่าข้อกำหนดโดยผ่านการทดสอบและเอกสารอย่างเข้มงวด

การตรวจสอบใบรับรองวัสดุ การตรวจสอบขนาด และการประเมินสภาพพื้นผิวก่อนการเชื่อม

การตรวจสอบพารามิเตอร์การเชื่อมแบบเรียลไทม์ การตรวจสอบด้วยสายตาระหว่างรอบ และการตรวจสอบขนาด

การตรวจสอบมิติ, การมองเห็น, และ NDT อย่างครบถ้วน พร้อมเอกสารและใบรับรองเต็มรูปแบบ

การตรวจจับข้อบกพร่องภายในโดยใช้เทคนิครังสีเอกซ์และรังสีแกมมาสำหรับการเชื่อมที่สำคัญ

คลื่นเสียงความถี่สูงเพื่อค้นหาความไม่ต่อเนื่องใต้ผิวดินและวัดการแทรกซึมของการเชื่อม

การตรวจจับรอยร้าวบนพื้นผิวโดยใช้สารเรืองแสงหรือสารเติมสีที่มองเห็นได้เพื่อการระบุข้อบกพร่องอย่างแม่นยำ

การตรวจจับความผิดปกติบนพื้นผิวและใกล้พื้นผิวในวัสดุเหล็กดูดแม่เหล็กโดยใช้สนามแม่เหล็ก

หลักการออกแบบเพื่อการผลิต (DFM) เพื่อเพิ่มประสิทธิภาพในการเชื่อม, ลดต้นทุน, และรับประกันผลลัพธ์คุณภาพสูง

ออกแบบจุดเชื่อมต่อให้มีทางเข้าเพียงพอสำหรับอุปกรณ์เชื่อมและการควบคุมของผู้ปฏิบัติงาน

เลือกการกำหนดค่าข้อต่อเพื่อให้แน่ใจว่าการหลอมรวมสมบูรณ์และการแทรกซึมเพียงพอ

ลดการบิดเบือนจากการเชื่อมโดยการออกแบบรอยต่อและวางแผนลำดับอย่างเหมาะสม

เลือกวัสดุที่มีคุณสมบัติการเชื่อมและคุณสมบัติความร้อนที่เข้ากันได้

ออกแบบจุดเชื่อมต่อระหว่างวัสดุที่มีความหนาใกล้เคียงกันเพื่อช่วยลดผลกระทบของการระบายความร้อน

เลือกโลหะเติมที่เหมาะสมตามคุณสมบัติของวัสดุฐานและเงื่อนไขการใช้งาน

การเข้าถึงที่จำกัดทำให้เทคนิคการเชื่อมที่ถูกต้องเป็นไปไม่ได้

ออกแบบระยะห่างที่เพียงพอและพิจารณาลำดับการเชื่อม

ความร้อนแบบไม่สมมาตรทำให้เกิดการบิดเบี้ยวและการเปลี่ยนแปลงขนาด

สมดุลการวางตำแหน่งเชื่อมและใช้เครื่องยึดจับที่เหมาะสม

การออกแบบข้อต่อที่ไม่ดีทำให้การแทรกซึมไม่เพียงพอ

ปรับปรุงเรขาคณิตของร่องและพารามิเตอร์การเชื่อม

คำตอบจากผู้เชี่ยวชาญสำหรับคำถามทั่วไปเกี่ยวกับบริการเชื่อมโลหะ กระบวนการ และข้อกำหนดด้านคุณภาพ

การเชื่อม TIG (GTAW) ใช้ขั้วไฟฟ้าทอง tungsten และแก๊สเฉื่อย ให้คุณภาพและความแม่นยำสูงสุด แต่ความเร็วช้ากว่า เหมาะสำหรับวัสดุบางและงานที่ต้องความละเอียดสูง การเชื่อม MIG (GMAW) ใช้ลวดเชื่อมที่ใช้แล้วทิ้งและมีความเร็วสูงขึ้น ทำให้เหมาะสำหรับงานผลิต การเชื่อม Arc (SMAW) ใช้ขั้วไฟฟ้าที่ใช้แล้วทิ้งพร้อมเคลือบฟลักซ์ ให้ความสะดวกในการพกพาและการเจาะลึกสำหรับงานภาคสนามและวัสดุหนา

การเชื่อมโลหะต่างชนิดกันโดยตรงเป็นเรื่องท้าทายเนื่องจากความแตกต่างในจุดหลอมเหลว การขยายตัวทางความร้อน และการก่อตัวของสารประกอบโลหะผสมที่เปราะบาง อย่างไรก็ตาม สามารถทำได้โดยใช้เทคนิคเฉพาะ เช่น การเชื่อมด้วยแรงเสียดทาน การเชื่อมด้วยระเบิด หรือการเชื่อมต่อผ่านจุดเชื่อมที่มีวัสดุชั่วคราวที่เข้ากันได้ สำหรับอลูมิเนียมกับเหล็ก เรามักใช้การยึดด้วยกลไก การยึดติดด้วยกาว หรือกระบวนการเชื่อมเฉพาะ เช่น การเชื่อมด้วยแรงเสียดทานหมุน.

ช่างเชื่อมของเราได้รับการรับรองจากสมาคมเชื่อมอเมริกัน (AWS) และองค์กรที่ได้รับการยอมรับอื่น ๆ การรับรองเป็นเฉพาะด้านกระบวนการ (TIG, MIG, Arc) วัสดุ (เหล็ก, อลูมิเนียม, สแตนเลส) และตำแหน่ง (ราบ, แนวนอน, แนวตั้ง, เหนือศีรษะ) เรายังมีการรับรองเฉพาะทางสำหรับอุตสาหกรรมการบินและอวกาศ (NADCAP), ถังแรงดัน (ASME), และการเชื่อมเหล็กโครงสร้าง (AWS D1.1)

การควบคุมการบิดเบี้ยวทำได้โดยการวางแผนลำดับการเชื่อมอย่างรอบคอบ การใช้เครื่องยึดที่เหมาะสม การจัดการความร้อน และบางครั้งก็ใช้เทคนิคการบิดเบี้ยวล่วงหน้า เราใช้แบบเชื่อมสมดุล การเชื่อมเป็นช่วงๆ และการควบคุมอุณหภูมิระหว่างชิ้นงาน สำหรับประกอบขนาดใหญ่ เราใช้แผ่นรองรับที่แข็งแรง จิ๊ก และเครื่องยึดเพื่อรักษาความแม่นยำของมิติในระหว่างการเชื่อม

เราดำเนินการตรวจสอบและทดสอบอย่างครอบคลุมตามมาตรฐานและความต้องการของลูกค้า ซึ่งรวมถึงการตรวจสอบด้วยสายตาตามมาตรฐาน AWS การทดสอบไม่ทำลาย (รังสี, อัลตราโซนิก, การแทรกซึมสี, ผงแม่เหล็ก) และเมื่อจำเป็น การทดสอบทำลาย เช่น การดึง, การงอ, และการทดสอบแรงกระแทก การทดสอบทั้งหมดได้รับการบันทึกและรับรองแล้ว

ต้นทุนการเชื่อมขึ้นอยู่กับประเภทและความหนาของวัสดุ ความซับซ้อนของรอยต่อ ข้อกำหนดกระบวนการเชื่อม มาตรฐานคุณภาพ และปริมาณการผลิต เวลานำขึ้นอยู่กับความพร้อมของวัสดุ ข้อกำหนดในการยึดจับ ความต้องการตรวจสอบ และภาระงานในปัจจุบัน การประกอบที่ซับซ้อนซึ่งต้องการขั้นตอนเฉพาะทางหรือการทดสอบอย่างละเอียดจะมีเวลานำที่นานขึ้นและต้นทุนที่สูงขึ้น