คุณกำลังต่อสู้เพื่อเข้าใจ ตำแหน่งที่ถูกต้อง in GD&T? การเชี่ยวชาญในแนวคิดนี้สามารถเปลี่ยนวิธีการของคุณในการ การผลิตที่แม่นยำ และรับประกันการประกอบชิ้นส่วนที่ไร้ที่ติ.

ในฐานะ การกลึง CNC ผู้เชี่ยวชาญ, ฉันได้เห็นด้วยตาว่า ตำแหน่งที่ถูกต้อง ปลดล็อกความแม่นยำที่แน่นหนาขึ้นและการผลิตที่คุ้มค่าต้นทุน. ที่ topcncpro, เราใช้หลักการนี้ GD&T เพื่อส่งมอบชิ้นส่วนคุณภาพสูงที่ตรงตามมาตรฐานที่เข้มงวดที่สุด.

ในคู่มือนี้ คุณจะค้นพบว่า ตำแหน่งที่ถูกต้อง คืออะไร, วิธีคำนวณมัน, และทำไมมันถึงเป็นตัวเปลี่ยนเกมสำหรับ ช่างกลซีเอ็นซี และวิศวกร

มาเริ่มกันเลย!

พื้นฐาน GD&T การวางรากฐานสำหรับตำแหน่งที่แท้จริง

ก่อนที่จะลงลึกใน ตำแหน่งที่แท้จริง GD&T, สิ่งสำคัญคือต้องเข้าใจพื้นฐานของ การกำหนดขนาดและความคลาดเคลื่อนเชิงเรขาคณิต (GD&T). GD&T เป็นระบบมาตรฐานที่ใช้กำหนดและสื่อสารความคลาดเคลื่อนทางวิศวกรรมอย่างชัดเจนและแม่นยำบนภาพวาดทางเทคนิค มันให้ภาษาทั่วไปสำหรับนักออกแบบ ช่างกล และผู้ตรวจสอบคุณภาพเพื่อให้แน่ใจว่าส่วนประกอบพอดีและทำงานตามที่ตั้งใจไว้

ภาพรวมของการกำหนดขนาดและความคลาดเคลื่อนเชิงเรขาคณิต GD&T

GD&T ใช้สัญลักษณ์ โครงร่างควบคุมคุณลักษณะ และอ้างอิงฐานข้อมูลเพื่อระบุข้อกำหนดเรขาคณิตที่ซับซ้อน แทนที่จะระบุขีดจำกัดขนาดแบบดั้งเดิม GD&T ควบคุมรูปแบบ ทิศทาง และตำแหน่งของคุณลักษณะภายในโซนความคลาดเคลื่อนที่กำหนด วิธีนี้ช่วยปรับปรุงความยืดหยุ่นในการผลิตและลดการคาดเดา

องค์ประกอบสำคัญของ GD&T ที่คุณควรรู้

- โครงร่างควบคุมคุณลักษณะนี่คือหัวใจของ GD&T กล่องสี่เหลี่ยมที่อธิบายประเภทความคลาดเคลื่อน ค่า และจุดอ้างอิง

- จุดอ้างอิงจุด เส้น หรือระนาบที่ใช้เป็นจุดเริ่มต้นในการวัด

- โซนความคลาดเคลื่อนขอบเขตสามมิติที่คุณสมบัติของชิ้นงานต้องอยู่ภายใน

- ตัวปรับเงื่อนไขวัสดุสัญลักษณ์เช่น เงื่อนไขวัสดุสูงสุด (MMC) ที่ปรับความคลาดเคลื่อนตามขนาดชิ้นงาน

ตำแหน่งที่แท้จริงกับความคลาดเคลื่อนตำแหน่งอื่น ๆ

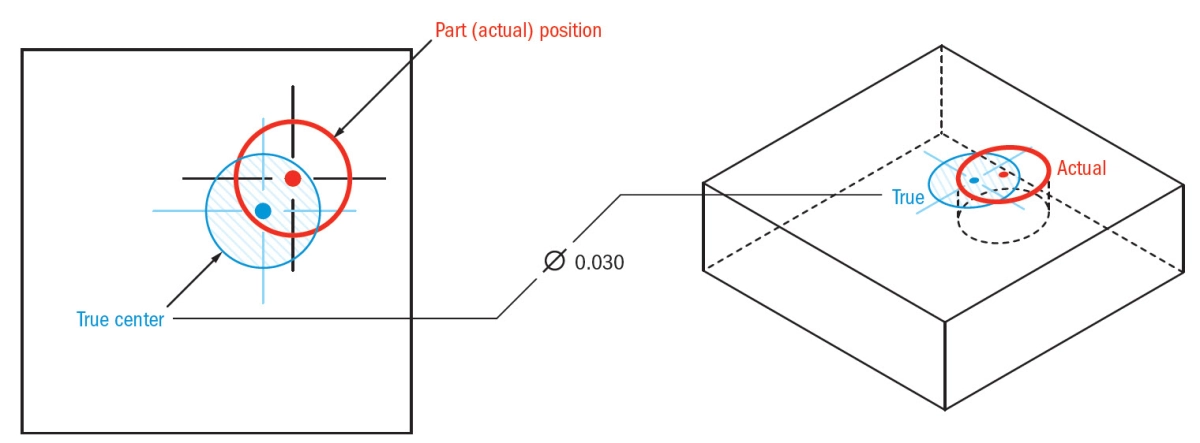

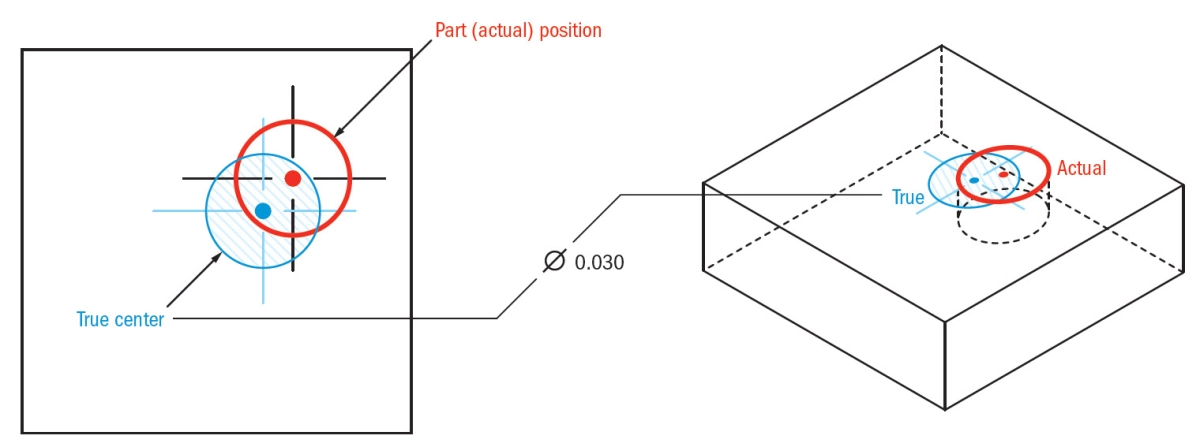

ความคลาดเคลื่อนตำแหน่งใน GD&T ช่วยควบคุมตำแหน่งที่แน่นอนของคุณสมบัติเช่นรู ช่อง หรือหมุดเมื่อเทียบกับจุดอ้างอิง ตำแหน่งที่ถูกต้อง เป็นความคลาดเคลื่อนตำแหน่งที่แม่นยำที่สุด แตกต่างจากวิธีการตำแหน่งหรือพิกัดพื้นฐาน ตำแหน่งที่แท้จริงกำหนด โซนความคลาดเคลื่อนทรงกระบอก ตำแหน่งศูนย์กลางของคุณสมบัติจะต้องอยู่ในตำแหน่งนี้ ซึ่งช่วยให้มีความทนทานที่สมจริงและยืดหยุ่นมากขึ้น ซึ่งคำนึงถึงความแตกต่างในการผลิต ในขณะเดียวกันก็รักษาความสามารถในการเปลี่ยนชิ้นส่วนและการทำงานได้

ในเปรียบเทียบ ความทนทานในตำแหน่งอื่นอาจควบคุมได้เพียงในแนวเดียวหรือมิติเดียว แต่ตำแหน่งที่แท้จริงจะจับภาพได้ ความแม่นยำตำแหน่ง 3D สมบูรณ์. นี่ทำให้ True Position เป็นวิธีที่นิยมสำหรับการใช้งานที่ต้องการความแม่นยำสูง ซึ่งมักพบใน ความแม่นยำในการกลึง CNC และชิ้นส่วนประสิทธิภาพสูง

ความเข้าใจพื้นฐานของ GD&T เหล่านี้เป็นการวางรากฐานสำหรับการเชี่ยวชาญในตำแหน่งที่แท้จริง มันมากกว่าสัญลักษณ์ธรรมดา; เป็นเครื่องมือที่ทรงพลังในการปรับปรุงความแม่นยำในการผลิต ลดของเสีย และเพิ่มคุณภาพของสินค้า มาสำรวจว่าตำแหน่งที่แท้จริงถูกกำหนดและคำนวณอย่างไรต่อไป

การกำหนดแนวคิดหลักของตำแหน่งที่แท้จริงใน GD&T True Position

ความเข้าใจ ตำแหน่งที่ถูกต้อง เป็นกุญแจสำคัญในการเชี่ยวชาญ GD&T (การกำหนดขนาดและความคลาดเคลื่อนเชิงเรขาคณิต) เป็นหนึ่งในสัญลักษณ์และการควบคุมที่ใช้บ่อยที่สุดเพื่อให้แน่ใจว่าส่วนประกอบพอดีและทำงานได้อย่างถูกต้อง โดยเฉพาะในงานกลึง CNC และการผลิต

ตำแหน่งที่แท้จริงคืออะไร

ตำแหน่งที่ถูกต้อง กำหนดตำแหน่งที่แน่นอนของคุณสมบัติ เช่น รู หรือ ช่อง ตามตำแหน่งที่ระบุไว้ของฐานข้อมูล แทนที่จะระบุแค่ตำแหน่งที่คุณสมบัติควรอยู่ มันควบคุม ความเบี่ยงเบนที่อนุญาตได้ รอบๆ ตำแหน่งนั้น เพื่อให้แน่ใจว่าคุณสมบัติยังคงอยู่ภายในโซนความคลาดเคลื่อนที่กำหนดไว้ ช่วยให้ชิ้นส่วนประกอบได้อย่างถูกต้อง

ในแกนหลักของมัน, ตำแหน่งที่แท้จริงจัดการ:

- ความแม่นยำของตำแหน่ง โดยจำกัดระยะที่คุณสมบัติสามารถเคลื่อนที่ได้

- การอนุญาตสำหรับข้อบกพร่องในการผลิตในขณะที่รักษาหน้าที่

- ความสัมพันธ์ซับซ้อนระหว่างคุณสมบัติหลายอย่างบนฐานข้อมูล

สัญลักษณ์ตำแหน่งที่แท้จริง

ใน GD&T, สัญลักษณ์ ตำแหน่งที่แท้จริง ดูเหมือนวงกลมที่มีข้ามผ่าน (⌀) มันปรากฏอยู่ภายใน โครงร่างควบคุมคุณลักษณะซึ่งแสดงค่าความคลาดเคลื่อน, ตัวปรับแต่งที่ใช้ได้เช่น สภาพวัสดุสูงสุด (MMC)และข้อมูลอ้างอิงตำแหน่งที่เกี่ยวข้องกับคุณสมบัติ

สัญลักษณ์นี้บ่งชี้ว่าความคลาดเคลื่อนตำแหน่งใช้กับคุณสมบัตินั้น ๆ เมื่อคุณเห็นมัน, คุณจะรู้ว่าจุดสนใจอยู่ที่การควบคุมตำแหน่งของคุณสมบัติให้แม่นยำในโซนทรงกระบอกที่แน่นหนา

โซนความคลาดเคลื่อนในตำแหน่งที่แท้จริง

ตำแหน่งที่แท้จริงมักใช้ โซนความคลาดเคลื่อนทรงกระบอกซึ่งเป็นพื้นที่ 3 มิติที่มีลักษณะเป็นทรงกระบอกรอบตำแหน่งที่แน่นอนของคุณสมบัติ ศูนย์กลางของทรงกระบอกนี้คือ “ตำแหน่งที่แท้จริง” หรือ ตำแหน่งในอุดมคติ

- ศูนย์กลางของคุณสมบัติจะต้องอยู่ ภายในกระบอกนี้.

- เส้นผ่านศูนย์กลางของกระบอกนี้เป็นค่าที่อนุญาต ความทนทานตำแหน่ง.

- การใช้ตัวปรับแต่งเช่น MMC สามารถเพิ่ม ความทนทานโบนัส, ให้ความยืดหยุ่นมากขึ้นในกระบวนการผลิตโดยไม่ลดคุณภาพของการประกอบ

ระบบนี้รักษารูและคุณสมบัติอื่น ๆ ให้ตรงกันอย่างถูกต้องในขณะที่คำนึงถึงความแตกต่างเล็กน้อย

บทบาทของฐานข้อมูลในตำแหน่งที่แท้จริง

Datums ทำหน้าที่เหมือนกรอบอ้างอิง พวกมันเป็นจุดจริง, จุด, หรือพื้นผิวบนชิ้นส่วนที่ใช้เพื่อกำหนดจุดเริ่มต้นสำหรับความทนทานตำแหน่งที่ถูกต้อง

- โดยไม่มี datums, ความทนทานตำแหน่งที่ถูกต้องจะไม่มีจุดอ้างอิงที่เชื่อถือได้

- Datums ช่วย จัดแนวชิ้นส่วนอย่างสม่ำเสมอ สำหรับการตรวจสอบและประกอบ

- การตั้งค่าดาตัมทั่วไปอาจรวมถึงพื้นผิวราบหลัก (Datum A), พื้นผิวตั้งฉาก (Datum B), และดาตัมที่สามเพื่อกำหนดตำแหน่งของชิ้นส่วนในอวกาศอย่างสมบูรณ์

ยิ่ง datums ถูกกำหนดและควบคุมได้ดีเท่าไหร่ การวัดความทนทานตำแหน่งที่ถูกต้องก็จะมีความแม่นยำมากขึ้นเท่านั้น เพื่อให้แน่ใจว่าชิ้นส่วนที่ผลิตขึ้นทำงานได้อย่างราบรื่นในประกอบที่ตั้งใจไว้

การรู้แนวคิดหลักเหล่านี้เกี่ยวกับ ตำแหน่งที่ถูกต้อง เตรียมคุณให้สามารถตีความและประยุกต์ใช้ความทนทานตำแหน่งได้อย่างมีประสิทธิภาพ มันเป็นพื้นฐานสำหรับการรักษาการควบคุมอย่างเข้มงวด, เพิ่มคุณภาพการผลิต, และรับประกันว่าชิ้นส่วนจะพอดีตามที่ตั้งใจไว้

การคำนวณความทนทานตำแหน่งอย่างละเอียดทีละขั้นตอน

ความเข้าใจวิธีการคำนวณ ตำแหน่งที่ถูกต้อง เป็นสิ่งสำคัญเมื่อทำงานกับ GD&Tมันช่วยให้แน่ใจว่าส่วนต่างๆ เข้ากันได้และทำงานตามที่ตั้งใจไว้ โดยเฉพาะในงานที่ต้องความแม่นยำ เช่น การกลึง CNCเรามาแยกกระบวนการด้วยสูตร ตัวอย่าง และการดูอัตราความคลาดเคลื่อนและสภาพวัสดุกันเถอะ

สูตรและการคำนวณตำแหน่งที่แท้จริง

ตำแหน่งที่แท้จริงกำหนดความเบี่ยงเบนที่อนุญาตจากตำแหน่งที่สมบูรณ์แบบของคุณลักษณะเมื่อเทียบกับฐานข้อมูล สูตรในการคำนวณตำแหน่งที่แท้จริงคือ:

ตำแหน่งที่แท้จริง = 2 × √(ΔX² + ΔY²)

- ΔX = ความเบี่ยงเบนในแกน X

- ΔY = การเบี่ยงเบนในแกน Y

สูตรนี้คำนวณระยะรัศมีระหว่างจุดศูนย์กลางของคุณสมบัติจริงและตำแหน่งที่เป็นทฤษฎีที่แม่นยำ การคูณด้วย 2 ให้เส้นผ่านศูนย์กลางของโซนความคลาดเคลื่อนทรงกระบอกซึ่งคุณสมบัติจะต้องอยู่ภายใน

ตัวอย่างการคำนวณ

สมมติว่าคุณมีรูที่จุดศูนย์กลางควรอยู่ที่พิกัด (50, 75) เมื่อเทียบกับฐานข้อมูลของมัน หลังจากการวัด จุดศูนย์กลางของรูอยู่ที่ (49.8, 75.3)

- ΔX = |50 – 49.8| = 0.2

- ΔY = |75 – 75.3| = 0.3

คำนวณ:

ตำแหน่งที่แท้จริง = 2 × √(0.2² + 0.3²)

ตำแหน่งที่แท้จริง = 2 × √(0.04 + 0.09)

ตำแหน่งที่แท้จริง = 2 × √0.13

ตำแหน่งที่แท้จริง ≈ 2 × 0.36 = 0.72 มม.

ซึ่งหมายความว่าศูนย์กลางของรูอยู่ภายใน โซนความคลาดเคลื่อนเส้นผ่านศูนย์กลาง 0.72 มม..

ความคลาดเคลื่อนโบนัสและเงื่อนไขวัสดุ

เงื่อนไขวัสดุสูงสุด (MMC) มีบทบาทสำคัญในการคำนวณตำแหน่งที่แท้จริง MMC อนุญาตให้มีความคลาดเคลื่อนเพิ่มเติม — เรียกว่า ความทนทานโบนัส — เมื่อขนาดคุณสมบัติจริงเบี่ยงเบนจากขีดจำกัดวัสดุสูงสุดของมัน.

- ถ้ารูมีขนาดใหญ่กว่า MMC ของมัน ความคลาดเคลื่อนตำแหน่งที่แท้จริงสามารถเพิ่มขึ้นได้.

- ความคลาดเคลื่อนโบนัสนี้ช่วยสมดุลความแตกต่างในการผลิตโดยไม่ลดทอนการทำงานของชิ้นส่วน.

ตัวอย่างเช่น:

- ความคลาดเคลื่อนตำแหน่งที่ถูกต้องที่กำหนดไว้: 0.5 มม.

- ขนาดรูจริง: ใหญ่กว่า MMC 0.02 มม.

- ความทนทานโบนัส = 0.02 มม.

- ความคลาดเคลื่อนตำแหน่งที่ถูกต้องที่อนุญาตทั้งหมด = 0.5 + 0.02 = 0.52 มม.

ใช้งาน ตัวปรับสภาพวัสดุ เพิ่มความยืดหยุ่นและเพิ่มอัตราการรับชิ้นส่วนสูงสุดในระหว่างการตรวจสอบ

เครื่องมือสำหรับการคำนวณตำแหน่งที่แม่นยำ

เพื่อคำนวณและตรวจสอบตำแหน่งที่ถูกต้องอย่างแม่นยำ เครื่องมือต่อไปนี้มักใช้ในอุตสาหกรรมการผลิตของประเทศไทย:

- เครื่องวัดพิกัด (CMM): ให้การวัด 3D ที่แม่นยำและคำนวณตำแหน่งจริงโดยตรง

- เครื่องเปรียบเทียบแสง: มีประโยชน์สำหรับการตรวจสอบ 2 มิติและวัดความเบี่ยงเบนด้วยสายตา

- คาลิปเปอร์และไมโครมิเตอร์: วัดขนาดทางกายภาพแต่บ่อยครั้งต้องการการคำนวณเพิ่มเติมเพื่อหาตำแหน่งที่แท้จริง

- เครื่องมือซอฟต์แวร์ GD&T: หลายโรงกลึง CNC ใช้ซอฟต์แวร์ที่รวมอยู่ซึ่งอัตโนมัติการคำนวณตำแหน่งที่แท้จริงโดยอิงจากข้อมูลที่วัดได้ รวมถึงความคลาดเคลื่อนโบนัส

การบูรณาการเครื่องมือนี้ช่วยให้มั่นใจในความแม่นยำในการผลิตและการตรวจสอบ ปรับปรุงความน่าเชื่อถือในชิ้นส่วนสำคัญ

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับความแม่นยำในการกลึงและการจัดการคุณสมบัติซับซ้อน คุณสามารถตรวจสอบได้ที่ มุมเฉียง 101 เข้าใจมุมเฉียงและขอบมุมเฉียง ซึ่งเสริมกระบวนการ GD&T

การใช้งานจริงของตำแหน่งที่แท้จริงในการกลึง CNC

กรณีการใช้งานทั่วไปของตำแหน่งที่แท้จริงในการผลิต

ตำแหน่งที่แท้จริงเป็นเกณฑ์ความคลาดเคลื่อนที่ใช้ในงานกลึง CNC เมื่อความแม่นยำในการกำหนดตำแหน่งของคุณลักษณะเช่นรู, ร่อง, หรือหมุดเป็นสิ่งสำคัญ คุณจะเห็นการใช้งานบ่อยใน:

- ลายรู บนบล็อกเครื่องยนต์หรือชิ้นส่วนเกียร์ที่การจัดแนวเป็นสิ่งสำคัญ

- ชิ้นส่วนประกอบ ต้องเข้ากันได้โดยไม่ต้องปรับปรุงใหม่

- อินเทอร์เฟซของตัวเชื่อมต่อไฟฟ้า ต้องการตำแหน่งพินที่แม่นยำ

- อุปกรณ์และแผ่นเครื่องมือ ที่ซ้ำได้ไม่สามารถต่อรองได้

การใช้ตำแหน่งที่ถูกต้องช่วยสื่อสารความต้องการตำแหน่งที่แน่นอนอย่างชัดเจน ลดความคลาดเคลื่อนในร้าน

ประโยชน์ของตำแหน่งที่แท้จริงในการผลิต

การใช้ตำแหน่งที่แท้จริงมีข้อดีที่แน่นอน:

- ปรับปรุงความสามารถในการเปลี่ยนชิ้นส่วน โดยการรับประกันว่าคุณสมบัติอยู่ภายในโซนความคลาดเคลื่อนทรงกระบอกที่กำหนดไว้

- ลดเศษวัสดุและการทำซ้ำงาน โดยการให้ขอบเขตที่ชัดเจนและวัดได้

- เปิดใช้งานความคลาดเคลื่อนโบนัส เมื่อรวมกับเงื่อนไขวัสดุสูงสุด (MMC) ซึ่งอนุญาตให้มีความยืดหยุ่นในการผลิตมากขึ้น

- ทำให้การตรวจสอบง่ายขึ้นโดยเฉพาะอย่างยิ่งกับเครื่องวัดพิกัด (CMM) โดยการให้วิธีการที่สอดคล้องกันในการตรวจสอบคุณภาพชิ้นส่วน

- รองรับความแม่นยำที่เข้มงวดยิ่งขึ้น โดยไม่ทำให้ต้นทุนเพิ่มขึ้นโดยไม่จำเป็น ควบคุมสมดุลระหว่างความแม่นยำและต้นทุน

ตัวอย่างในโลกจริงของตำแหน่งที่แท้จริงในการกลึง CNC

ตัวอย่างเช่น บริษัทที่ผลิตข้อต่ออากาศยานใช้ตำแหน่งที่แท้จริงเพื่อควบคุมตำแหน่งรูที่ยึดอุปกรณ์ยึดต่าง ๆ การวางตำแหน่งที่สมบูรณ์แบบเป็นสิ่งสำคัญ เพราะแม้แต่ความคลาดเคลื่อนเล็กน้อยก็อาจทำให้เกิดปัญหาในการประกอบหรือความอ่อนแอของโครงสร้าง โดยการกำหนดตำแหน่งที่แท้จริงพร้อมข้อมูลอ้างอิงและ MMC ผู้ปฏิบัติงาน CNC สามารถกลึงคุณสมบัติได้อย่างมีประสิทธิภาพ และผู้ตรวจสอบสามารถตรวจสอบความสอดคล้องได้อย่างรวดเร็วโดยใช้ CMM ซึ่งช่วยลดความล่าช้าและทำให้ชิ้นส่วนไหลผ่านกระบวนการผลิตได้อย่างราบรื่น

ความท้าทายและแนวปฏิบัติที่ดีที่สุดในการใช้ตำแหน่งที่แท้จริง

แม้ตำแหน่งที่แท้จริงจะทรงพลัง แต่ก็ไม่ปราศจากความท้าทาย:

- โครงสร้างการควบคุมคุณสมบัติที่ซับซ้อน อาจทำให้ผู้ปฏิบัติงงงวยหากไม่ได้ระบุอย่างชัดเจน

- ความเข้าใจผิดเกี่ยวกับข้อมูลอ้างอิง อาจนำไปสู่ความผิดพลาดในการวัด

- ข้อผิดพลาดในการตั้งค่าการตรวจสอบ อาจทำให้เกิดการปฏิเสธเท็จหรือพลาดข้อบกพร่อง.

เพื่อให้ได้ผลสูงสุดจากตำแหน่งที่แท้จริง:

- ให้ความรู้แก่ทีมของคุณ ในการอ่านและใช้สัญลักษณ์ GD&T อย่างถูกต้อง.

- ใช้การอ้างอิงฐานข้อมูลที่เหมาะสม เพื่อยึดตำแหน่งของคุณอย่างน่าเชื่อถือ.

- โปรแกรม CNC และซอฟต์แวร์ CMM ที่เข้าใจความคลาดเคลื่อนตำแหน่งที่แท้จริง.

- ปรับเทียบเครื่องมือการตรวจสอบของคุณเป็นประจำ เพื่อรักษาความถูกต้อง

- สื่อสารอย่างชัดเจนระหว่างทีมออกแบบ การผลิต และคุณภาพ เพื่อหลีกเลี่ยงความเข้าใจผิด

โดยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดนี้ คุณสามารถใช้ประโยชน์สูงสุดจากตำแหน่งที่แท้จริง เพื่อให้แน่ใจในความแม่นยำและประสิทธิภาพในการดำเนินงานกลึง CNC ของคุณ

การวัดเครื่องมือและเทคนิคตำแหน่งที่แท้จริงสำหรับ GD&T ตำแหน่งที่แท้จริง

การวัดที่แม่นยำของ ตำแหน่งที่ถูกต้อง เป็นสิ่งสำคัญในการรับประกันว่าส่วนประกอบตรงตามข้อกำหนดการออกแบบ โดยเฉพาะใน ความแม่นยำในการกลึง CNCการรู้เครื่องมือและวิธีการที่ถูกต้องจะช่วยให้คุณหลีกเลี่ยงการทำงานซ้ำซ้อนที่มีค่าใช้จ่ายสูงและรักษาคุณภาพในการผลิต

วิธีการตรวจสอบสำหรับตำแหน่งที่แท้จริง

-

เครื่องมือวัดพิกัด (CMMs)

เครื่องมือที่พบมากที่สุดสำหรับการวัดตำแหน่งที่แท้จริงคือ CMM เครื่องเหล่านี้สามารถวัดตำแหน่งของคุณลักษณะได้อย่างแม่นยำเมื่อเทียบกับฐานข้อมูลที่กำหนดไว้ พวกเขาจับข้อมูลพอยต์ 3 มิติ เพื่อประเมินว่าคุณลักษณะอยู่ภายใน โซนความคลาดเคลื่อนทรงกระบอก ที่กำหนดโดยตำแหน่งที่แท้จริง

-

เครื่องเปรียบเทียบแสงและระบบวิชั่น

สำหรับชิ้นส่วนที่ซับซ้อนน้อยกว่า เครื่องเปรียบเทียบแสงหรือระบบตรวจสอบด้วยวิชั่นสามารถให้การตรวจสอบตำแหน่ง 2 มิติอย่างรวดเร็ว อย่างไรก็ตาม โดยทั่วไปแล้วพวกมันจะมีความแม่นยำต่ำกว่าความแม่นยำของ CMM และอาจไม่สามารถตอบสนองความต้องการความทนทานตำแหน่งใน 3 มิติได้เต็มที่

-

เกจ์กู/โนกู

เกจ์กู/โนกูบางครั้งใช้สำหรับการตรวจสอบผ่าน/ไม่ผ่านอย่างรวดเร็ว แต่ไม่ให้ข้อมูลตำแหน่งที่แท้จริงอย่างละเอียด พวกมันเหมาะสำหรับการผลิตจำนวนมากที่ไม่อนุญาตให้มีความเบี่ยงเบนเกินขอบเขตที่กำหนดไว้

การแปลผลผลลัพธ์การวัดตำแหน่งที่แท้จริง

-

ตรวจสอบกับกรอบควบคุมคุณสมบัติ

ให้แปลผลข้อมูลเสมอโดยอิงจาก กรอบควบคุมคุณสมบัติ บนภาพวาด ซึ่งกำหนดโซนความทนทานและฐานข้อมูลที่จำเป็น

-

เข้าใจความทนทานโบนัสและ MMC

หากระบุคุณสมบัติเครื่องหมายด้วย สภาพวัสดุสูงสุด (MMC), ผลการวัดสามารถรวมความคลาดเคลื่อนโบนัส—ความเบี่ยงเบนที่อนุญาตเพิ่มเติมเมื่อคุณสมบัติมีขนาดเล็กกว่าหรือใหญ่กว่าขนาด MMC ของมัน

-

ตรวจสอบการจัดแนวของฐานข้อมูล

ยืนยันว่าชิ้นส่วนอยู่ในแนวที่ถูกต้องกับอ้างอิงฐานข้อมูลก่อนการวัด การไม่จัดแนวอาจนำไปสู่ผลตำแหน่งที่ถูกต้องผิดพลาด

การรับรองความถูกต้องในการผลิต CNC

การวัดตำแหน่งที่ถูกต้องและเชื่อถือได้ต้องการมากกว่าการใช้เครื่องมือที่เหมาะสมเท่านั้น:

-

การสอบเทียบเครื่องมือวัดเป็นประจำ

การรักษาการสอบเทียบของ CMM และเครื่องมือวัดอื่น ๆ ช่วยให้มั่นใจในความถูกต้องของการวัดตลอดเวลา

-

ผู้ปฏิบัติงานที่ได้รับการฝึกฝน

ผู้ปฏิบัติงานที่มีทักษะเข้าใจความซับซ้อนของ GD&T True Position และวิธีการแปลผลข้อมูลการวัดอย่างถูกต้อง

-

ขั้นตอนการตั้งค่าที่สอดคล้องกัน

การใช้วิธีการยึดชิ้นงานและการตั้งค่ามาตรฐานช่วยลดความแตกต่างในการวางตำแหน่งชิ้นส่วน ลดความเป็นไปได้ของการอ่านค่าที่ผิดพลาดเกินขอบเขต

-

ใช้ซอฟต์แวร์สำหรับการวิเคราะห์ข้อมูล

หลายสภาพแวดล้อมการผลิต CNC ใช้ซอฟต์แวร์เพื่อวิเคราะห์และรายงานข้อมูลตำแหน่งที่แท้จริง ทำให้ง่ายต่อการสังเกตแนวโน้มและปรับปรุงกระบวนการเชิงรุก

โดยการผสมผสานเครื่องมือที่แม่นยำ วิธีการตรวจสอบอย่างละเอียด และแนวปฏิบัติที่สอดคล้องกัน คุณสามารถวัดตำแหน่งที่แท้จริงได้อย่างมั่นใจเพื่อให้ตรงตามข้อกำหนด GD&T ที่เข้มงวดและรักษาคุณภาพในการดำเนินงานกลึง CNC ของคุณ

ความเข้าใจเกี่ยวกับตำแหน่งที่แท้จริงกับการ tolerancing พิกัด

เมื่อทำงานกับ GD&T ตำแหน่งที่แท้จริง, จำเป็นต้องแยกแยะออกจากการ tolerancing พิกัดแบบดั้งเดิม การ tolerancing พิกัดเกี่ยวข้องกับการกำหนดขีดจำกัดสำหรับคุณลักษณะโดยอิงจากการวัดคงที่ในแนว X, Y และบางครั้ง Z ซึ่งเป็นแนวทางที่ตรงไปตรงมาแต่สามารถมองข้ามภาพรวมในด้านความแม่นยำได้

ตำแหน่งที่แท้จริงเน้นไปที่ตำแหน่งจริงของคุณลักษณะเมื่อเทียบกับฐานข้อมูล โดยคำนึงถึงขนาด รูปทรง และทิศทางในโซน tolerancing เดียว วิธีนี้มีความยืดหยุ่นและเป็นจริงในกระบวนการผลิตในโลกแห่งความเป็นจริง ซึ่งสภาพสมบูรณ์แบบแทบจะไม่เคยมีอยู่

ทำไมตำแหน่งที่แท้จริงจึงดีกว่าการ tolerancing พิกัด

การควบคุมที่ดีขึ้นสำหรับคุณสมบัติที่ซับซ้อน

ความคลาดเคลื่อนตำแหน่งที่แท้จริงสร้างขึ้นเป็น โซนความคลาดเคลื่อนทรงกระบอก รอบจุดหรือแกนเชิงทฤษฎี ซึ่งอนุญาตให้ชิ้นส่วนเบี่ยงเบนภายในขีดจำกัดที่ยอมรับได้โดยไม่ล้มเหลว การควบคุมตำแหน่งแบบพิกัดยึดติดกับโซนสี่เหลี่ยมผืนผ้า ซึ่งมักทำให้ชิ้นส่วนล้มเหลวในการตรวจสอบเนื่องจากขีดจำกัดมุมที่เข้มงวด แม้จะใช้งานได้ดี

รวมโบนัสทอลเลอเรนซ์

ด้วย สภาพวัสดุสูงสุด (MMC)ความจริงตำแหน่งอนุญาตให้มีความคลาดเคลื่อนเพิ่มเติม (โบนัสทอลเลอเรนซ์) เมื่อคุณสมบัติห่างจากสภาพวัสดุสูงสุด การควบคุมตำแหน่งแบบพิกัดไม่มีสิ่งนี้ ซึ่งนำไปสู่ขีดจำกัดที่แน่นเกินไปและอัตราส่วนเศษซากที่สูงขึ้น

การบูรณาการอ้างอิงจุดอ้างอิง

ความจริงตำแหน่งใช้ จุดอ้างอิง เพื่อจัดตำแหน่งชิ้นส่วนอย่างสม่ำเสมอระหว่างการตรวจสอบและประกอบ ซึ่งช่วยให้แน่ใจว่าคุณสมบัติอยู่ในตำแหน่งสัมพัทธ์กับพื้นผิวเชิงฟังก์ชัน ซึ่งช่วยปรับปรุงการพอดีและการทำงานโดยรวมของชิ้นส่วน—ระดับที่การควบคุมตำแหน่งแบบพิกัดไม่สามารถรับประกันได้เต็มที่

ทำให้การตรวจสอบง่ายขึ้นและลดต้นทุน

การตรวจสอบโดยใช้ เครื่องวัดพิกัด (CMM) ได้รับการปรับให้เป็นแบบ streamlined สำหรับตำแหน่งที่แท้จริง เนื่องจากการกำหนดขอบเขตความคลาดเคลื่อนสอดคล้องกับวิธีที่เครื่อง CNC ผลิตชิ้นส่วน ซึ่งส่งผลให้แก้ไขน้อยลง งานซ้ำลดลง และกระบวนการผลิตที่ราบรื่นขึ้น

เมื่อใดควรใช้ตำแหน่งที่แท้จริงในการผลิต

- คุณสมบัติของตำแหน่งสำคัญ: ใช้ตำแหน่งที่ถูกต้องสำหรับรู, ช่อง, หรือกระเป๋าที่ตำแหน่งที่แน่นอนมีผลต่อการประกอบหรือประสิทธิภาพของชิ้นส่วน

- ชุดประกอบเชิงฟังก์ชัน: สำหรับชิ้นส่วนที่ต้องพอดีอย่างแม่นยำกับส่วนประกอบอื่น ๆ, ตำแหน่งที่แท้จริงรับประกันโซนความคลาดเคลื่อนสอดคล้องกับเงื่อนไขการประกอบในโลกแห่งความเป็นจริง

- เรขาคณิตซับซ้อน: เมื่อคุณสมบัติมีความกังวลเกี่ยวกับทิศทางหรือความสมมาตร ตำแหน่งที่แท้จริงให้การควบคุมที่ครอบคลุม

- กระบวนการกลึง CNC: หากการผลิตของคุณใช้เครื่องกัด CNC หรือเครื่องกลึง True Position ทำให้การเขียนโปรแกรมและการตรวจสอบมีความแม่นยำและเชื่อถือได้มากขึ้น

- เมื่อจำเป็นต้องใช้ความทนทานของโบนัส: เมื่อเงื่อนไขวัสดุเปลี่ยนแปลง และคุณต้องการใช้ MMC เพื่อประหยัดต้นทุนและความยืดหยุ่น

ตำแหน่งที่แท้จริงให้ความแม่นยำมากขึ้นและการจัดการความทนทานเชิงปฏิบัติ มากกว่าการทนทานตามพิกัด มันเป็นสิ่งสำคัญสำหรับสภาพแวดล้อมการผลิตสมัยใหม่ โดยเฉพาะในตลาดไทยที่มีข้อกำหนดเข้มงวดและวิธีการผลิตแบบ lean เลือกตำแหน่งที่แท้จริงเพื่อเพิ่มคุณภาพชิ้นส่วนให้ง่ายต่อการตรวจสอบและลดต้นทุนอย่างมีประสิทธิภาพ

คำถามที่พบบ่อยเกี่ยวกับตำแหน่งที่แท้จริงใน GD&T พร้อมความทนทานในตำแหน่งและเครื่องมือวัด

เมื่อทำงานกับ GD&T ตำแหน่งที่แท้จริง,เป็นเรื่องปกติที่จะมีคำถามเกี่ยวกับวิธีการทำงาน โดยเฉพาะเมื่อเปรียบเทียบกับวิธีการทนทานอื่น ๆ และบทบาทของการวัด นี่คือภาพรวมง่าย ๆ ของคำถามที่พบบ่อยที่สุด

อะไรคือความแตกต่างระหว่างตำแหน่งที่แท้จริงและความทนทานในตำแหน่ง

- ตำแหน่งที่ถูกต้อง เป็นชนิดเฉพาะของความทนทานในตำแหน่งที่กำหนดใน GD&T ซึ่งควบคุมว่าฟีเจอร์สามารถเบี่ยงเบนจากตำแหน่งนอมินัลที่แน่นอนได้มากน้อยเพียงใด โซนความคลาดเคลื่อนทรงกระบอก.

- ความทนทานในตำแหน่ง มักใช้แทนตำแหน่งที่แท้จริง แต่โดยทั่วไป ความทนทานในตำแหน่งสามารถหมายถึงความเบี่ยงเบนที่อนุญาตในตำแหน่งของฟีเจอร์

- ตำแหน่งที่แม่นยำจริงเป็นมากกว่าที่ใช้ กรอบควบคุมคุณสมบัติ สัญลักษณ์และฐานข้อมูลเพื่อกำหนดว่าการวัดตำแหน่งเป็นอย่างไร

- การเน้นควบคุมศูนย์กลางเรขาคณิตของคุณสมบัติช่วยให้มีความแม่นยำสูงขึ้นในการกลึง CNC และการประกอบ

MMC ส่งผลต่อตำแหน่งที่แม่นยำอย่างไร

- MMC (เงื่อนไขวัสดุสูงสุด) มีความสำคัญในตำแหน่งที่แม่นยำเพราะมันอนุญาตให้ ความทนทานโบนัส,เพิ่มเขตความคลาดเคลื่อนเมื่อขนาดของคุณสมบัติแตกต่างจากขีดจำกัดวัสดุสูงสุดของมัน

- เมื่อรูหรือหมุดอยู่ที่ MMC เขตความคลาดเคลื่อนจะเล็กที่สุด เพื่อให้แน่ใจว่ามีการควบคุมอย่างเข้มงวด

- เมื่อวัสดุเคลื่อนออกจาก MMC (เช่น รูที่ใหญ่ขึ้น) การเปลี่ยนแปลงตำแหน่งที่อนุญาตจะเพิ่มขึ้น ขอบคุณความคลาดเคลื่อนโบนัส

- ความยืดหยุ่นนี้ช่วยให้ผู้ผลิตรักษาคุณภาพโดยไม่ต้องปรับความคลาดเคลื่อนให้แน่นเกินไป ช่วยประหยัดเวลาและเงิน

สามารถใช้ตำแหน่งที่แท้จริงกับคุณสมบัติที่ไม่เป็นทรงกระบอกได้หรือไม่

- ตำแหน่งที่แท้จริงถูกออกแบบมาเป็นหลักสำหรับคุณสมบัติเช่นรู, ช่อง, หรือหมุดที่เกี่ยวข้องกับจุดศูนย์กลางหรือแกน

- สำหรับ คุณสมบัติที่ไม่เป็นทรงกระบอก (เช่น รูปสี่เหลี่ยมผืนผ้าหรือรูปร่างไม่สม่ำเสมอ), ตำแหน่งที่แท้จริงอาจไม่เหมาะสมเพราะแนวคิดนี้ขึ้นอยู่กับโซนความคลาดเคลื่อนทรงกระบอก

- ทางเลือก เช่น ความคลาดเคลื่อนของโปรไฟล์ or ความคลาดเคลื่อนพิกัด, มักให้การควบคุมที่ดีกว่าสำหรับประเภทคุณสมบัติเหล่านั้น

- อย่างไรก็ตาม, การตั้งค่าที่ซับซ้อนบางอย่างอาจใช้ความคลาดเคลื่อนร่วมกับตำแหน่งที่แท้จริงสำหรับเรขาคณิตผสม

เครื่องมือใดที่ดีที่สุดสำหรับวัดตำแหน่งที่แท้จริง

- The เครื่องวัดพิกัด (CMM) เป็นเครื่องมือที่ใช้งานได้ดีที่สุดในการวัดตำแหน่งที่แท้จริงอย่างแม่นยำ เนื่องจากสามารถตรวจสอบคุณสมบัติที่ซับซ้อนและเปรียบเทียบกับตำแหน่งมาตรฐานด้วยความแม่นยำสูง

- เครื่องมืออื่นๆ รวมถึง:

- เครื่องเปรียบเทียบแสง

- เครื่องวัดรูปทรง

- หัววัดการตรวจสอบ CNC แบบเฉพาะทาง

- การตั้งค่าที่ถูกต้องโดยอ้างอิงจาก ฐานข้อมูล เป็นสิ่งสำคัญในการให้ผลการวัดตำแหน่งที่แท้จริงที่เชื่อถือได้

- การบูรณาการซอฟต์แวร์ที่ดีช่วยแปลงข้อมูลวัดดิบเป็นข้อมูลตำแหน่งที่แท้จริงที่มีความหมายสำหรับการควบคุมคุณภาพ

TopCNCPro รับประกันการปฏิบัติตาม GD&T อย่างไร

- At TopCNCPro, เราให้ความสำคัญ ความแม่นยำและความถูกต้อง โดยการปฏิบัติตามมาตรฐาน GD&T อย่างเคร่งครัด รวมถึงการใช้งานหลักการตำแหน่งที่ถูกต้อง

- กระบวนการของเราประกอบด้วย:

- การตีความรายละเอียดของแบบวิศวกรรมด้วย กรอบควบคุมคุณลักษณะ และอ้างอิงฐานข้อมูล

- โดยใช้เทคโนโลยีล้ำสมัย การกลึง CNC ร่วมกับเครื่องมือการตรวจสอบขั้นสูงเช่น CMMs

- การใช้ MMC และความคลาดเคลื่อนโบนัสอย่างถูกต้องเพื่อเพิ่มประสิทธิภาพการผลิตโดยไม่ลดคุณภาพ

- การฝึกอบรมอย่างต่อเนื่องและการตรวจสอบคุณภาพเพื่อรับประกันว่าชิ้นส่วนตรงตามหรือเกินความคาดหวังของความคลาดเคลื่อน

- แนวทางนี้ช่วยให้เราสามารถส่งมอบชิ้นส่วนคุณภาพสูงและรวดเร็วที่ตรงตามความต้องการที่เข้มงวดของลูกค้าในประเทศไทยในภาคอุตสาหกรรมการบิน การยานยนต์ การแพทย์ และอุตสาหกรรม

โดยการเข้าใจคำถามทั่วไปเหล่านี้ คุณจะสามารถเข้าใจได้ดีขึ้นว่า True Position ทำงานอย่างไรใน GD&T และทำไมมันจึงเป็นส่วนสำคัญของการกลึง CNC ความแม่นยำ และการผลิตคุณภาพ