Dịch vụ sản xuất tản nhiệt ép đùn chuyên nghiệp

Công nghệ đùn nhôm hàng đầu ngành cung cấp giải pháp nhiệt tiết kiệm chi phí với hiệu suất vượt trội, linh hoạt trong thiết kế và độ tin cậy đã được chứng minh cho nhiều ứng dụng khác nhau.

Tại sao chọn tản nhiệt ép?

Các bộ tản nhiệt nhôm đùn thể hiện giải pháp quản lý nhiệt được áp dụng rộng rãi nhất trong ngành, cung cấp sự cân bằng tối ưu giữa hiệu suất, chi phí hợp lý và hiệu quả sản xuất.

Cost-Effective

Phương pháp sản xuất bộ tản nhiệt tiết kiệm nhất với chi phí dụng cụ tối thiểu và hiệu quả sản xuất cao.

Thiết kế nhẹ

Kết cấu nhôm cung cấp hiệu suất nhiệt tuyệt vời trong khi duy trì trọng lượng tối thiểu.

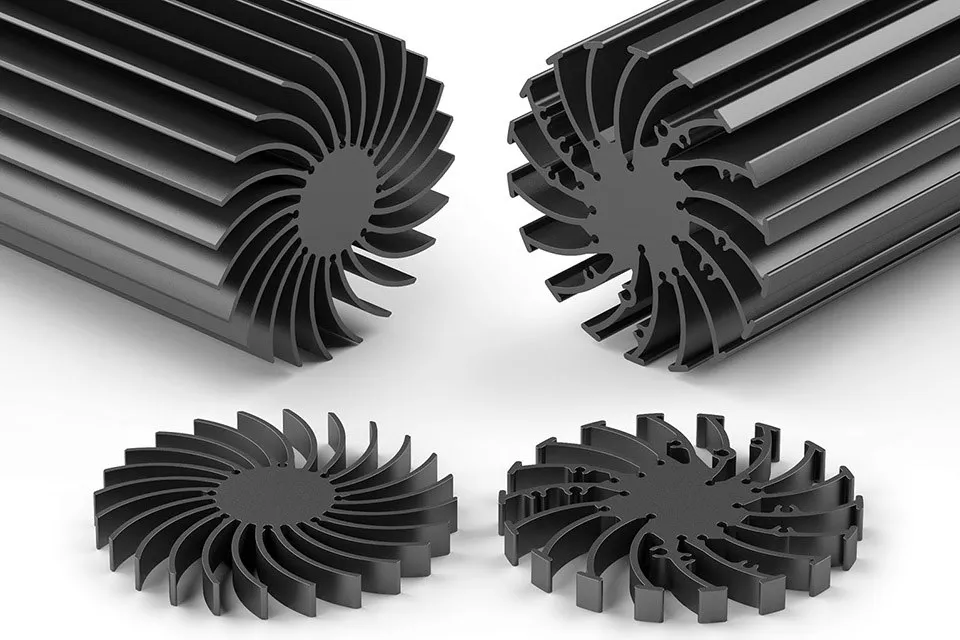

Tính linh hoạt trong thiết kế

Dải rộng các tùy chọn hồ sơ từ các cánh tản nhiệt thẳng đơn giản đến các hình dạng phức tạp để tối ưu hóa làm mát.

Sản xuất nhanh

Khả năng tạo mẫu nhanh và sản xuất số lượng lớn với chất lượng nhất quán và độ chính xác kích thước.

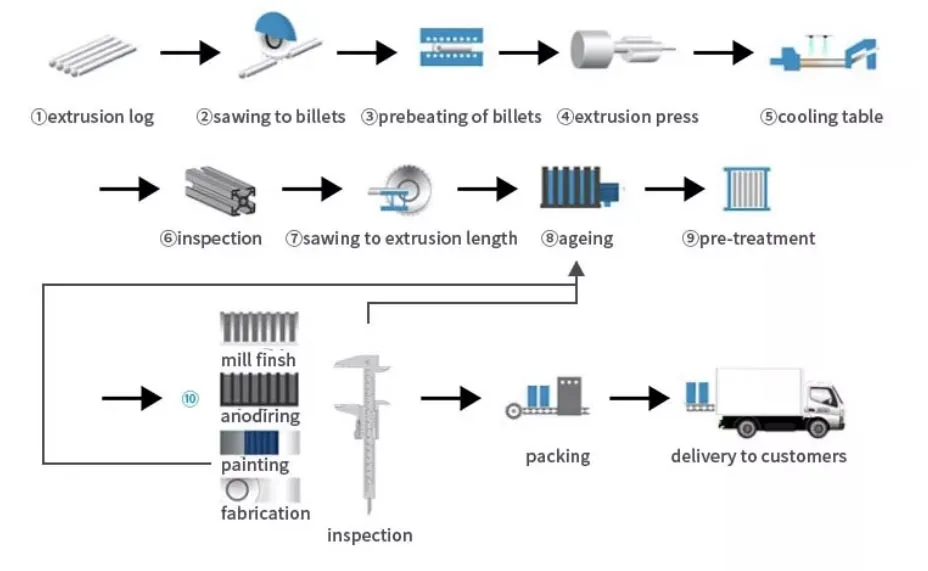

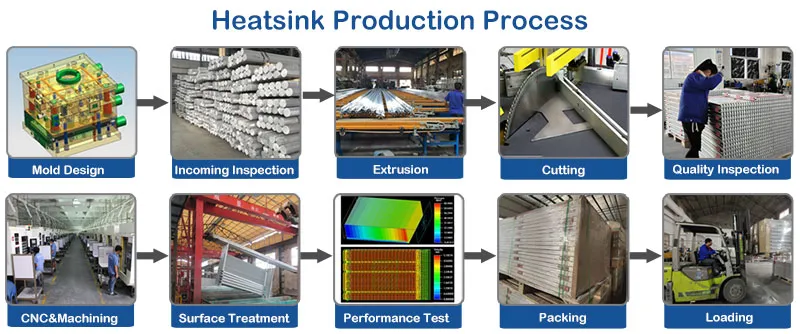

Quy trình Ép Đùn Nhôm Nâng Cao

Công nghệ đùn tiên tiến của chúng tôi biến các khối nhôm thành các dạng tản nhiệt chính xác thông qua quá trình định hình ở nhiệt độ cao được kiểm soát.

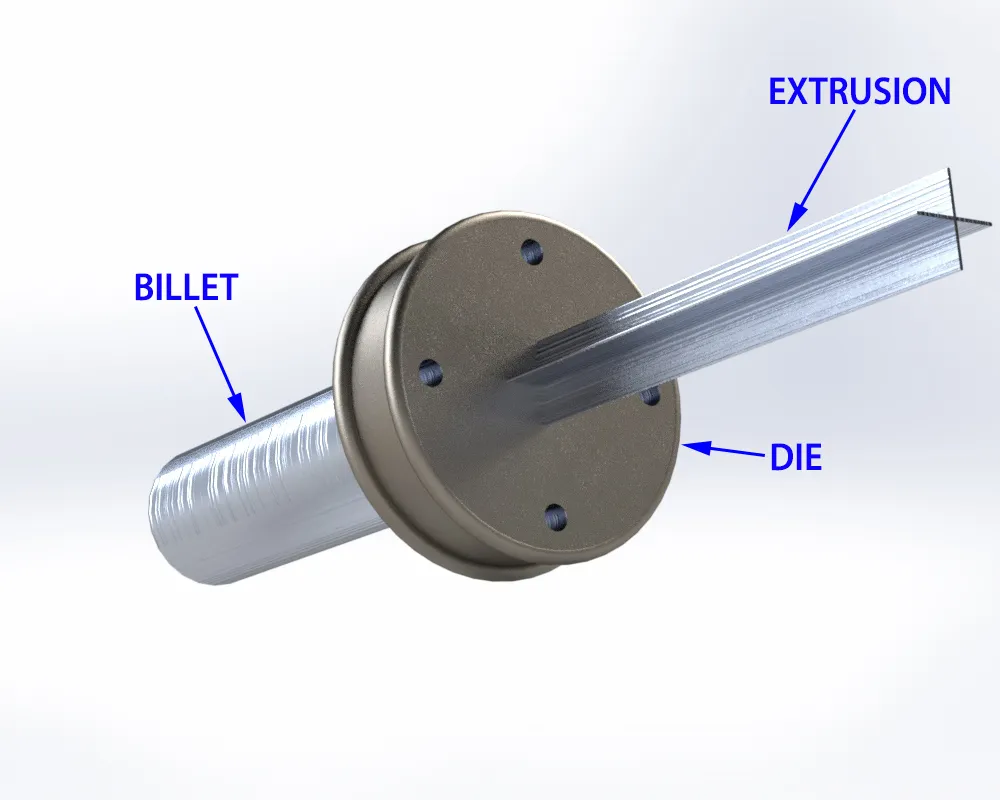

Công nghệ Ép đùn Chính xác

Chuẩn bị tấm đúc

Các thanh nhôm (hợp kim 6061/6063) được nung ở nhiệt độ 520-540°C để đạt độ dẻo và khả năng chảy tối ưu.

Hình thành chết

Các trục thủy lực áp suất cao đẩy nhôm chảy qua khuôn thép chính xác để tạo ra hình dạng phù hợp mong muốn.

Làm mát & Hoàn thiện

Quá trình làm mát kiểm soát theo sau là cắt chính xác, gia công và xử lý bề mặt.

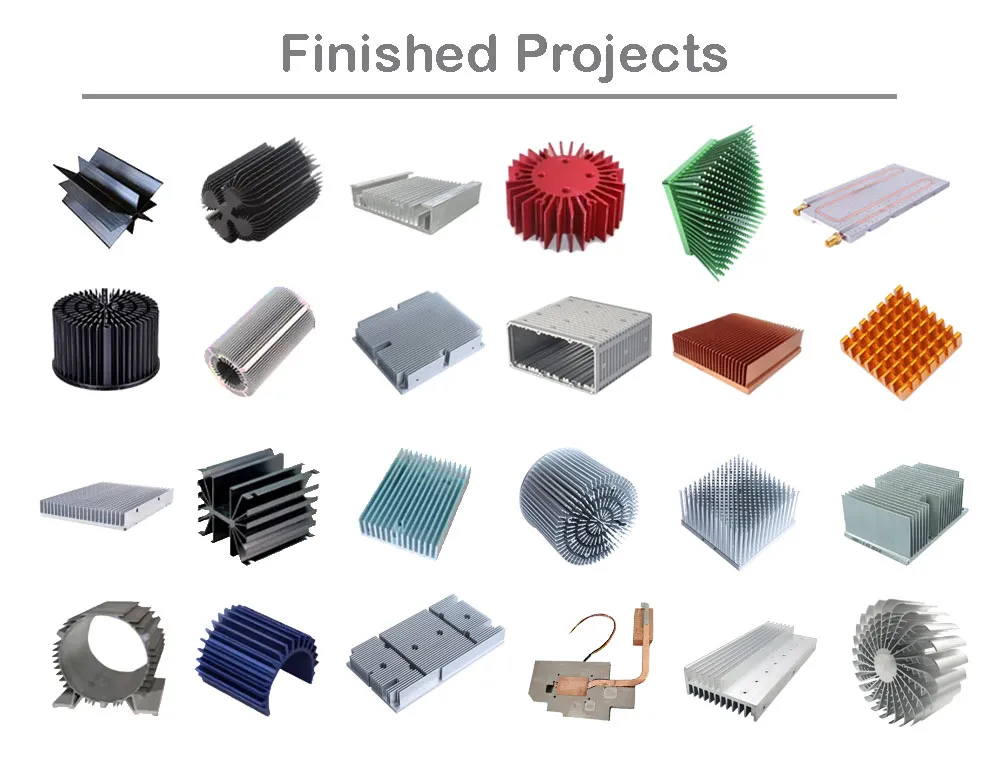

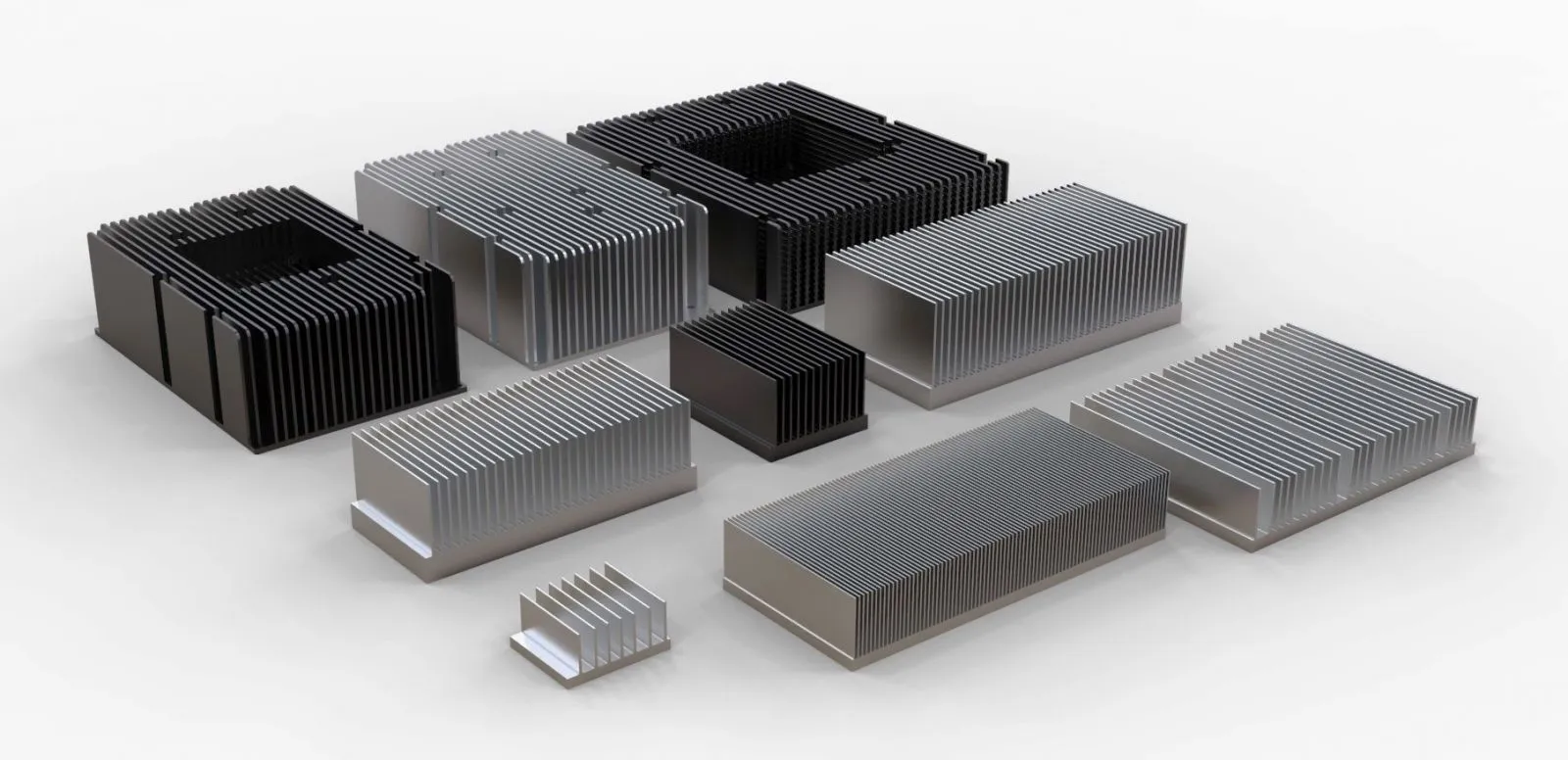

Giải pháp tản nhiệt ép đùn toàn diện

Từ các hồ sơ tiêu chuẩn đến các thiết kế tùy chỉnh phức tạp, khả năng đùn của chúng tôi bao phủ toàn bộ phạm vi các yêu cầu quản lý nhiệt trong các ngành công nghiệp.

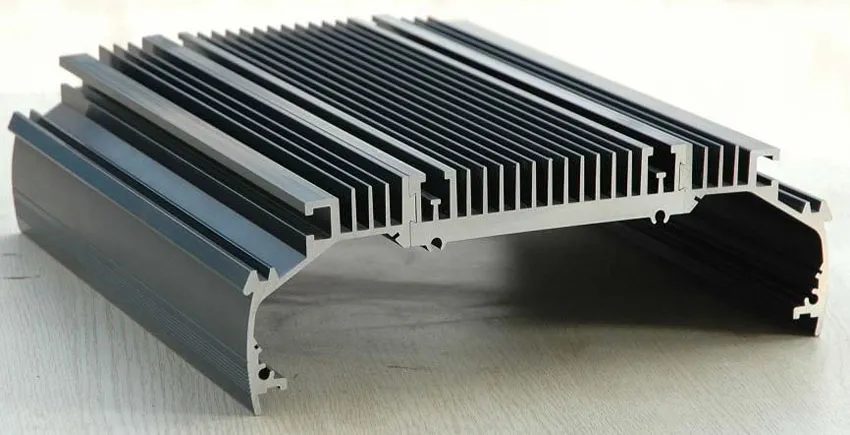

Tản nhiệt dạng lá thẳng

Thiết kế cánh quạt tuyến tính tiêu chuẩn cung cấp hiệu suất nhiệt đáng tin cậy cho các ứng dụng làm mát điện tử chung.

- Chiều cao fin: 10-100mm

- Độ dày cơ sở: 2-20mm

- Anốt hóa tiêu chuẩn có sẵn

Tản nhiệt hồ sơ tùy chỉnh

Hồ sơ được thiết kế với hình dạng tản nhiệt tối ưu nhằm nâng cao hiệu suất nhiệt và tiết kiệm không gian.

- Các hình học phức tạp

- Tính năng lắp đặt tích hợp

- Thiết kế đặc thù của ứng dụng

Các loại profile đùn lớn

Tản nhiệt công suất cao cho các ứng dụng công nghiệp yêu cầu khả năng tản nhiệt đáng kể.

- Chiều rộng lên đến 600mm

- Tùy chọn mật độ vây cao

- Hiệu suất công nghiệp

Thông số kỹ thuật & Khả năng

Dữ liệu kỹ thuật toàn diện về khả năng sản xuất tản nhiệt nhôm đùn của chúng tôi

Thuộc tính vật liệu

Dung sai sản xuất

Khả năng sản xuất

Ứng dụng trong ngành

Các bộ tản nhiệt ép cung cấp giải pháp quản lý nhiệt đáng tin cậy trên nhiều ngành công nghiệp khác nhau, từ điện tử tiêu dùng đến thiết bị công nghiệp.

Điện tử & Máy tính

- Tản nhiệt CPU và GPU

- Thiết bị máy chủ và trung tâm dữ liệu

- Điện tử tiêu dùng

- Các mô-đun nguồn cung cấp

Hệ thống chiếu sáng LED

- Mô-đun LED công suất cao

- Chiếu sáng đường phố và khu vực

- Chiếu sáng kiến trúc

- Đèn chiếu sáng công nghiệp

Điện tử ô tô

- Các thành phần của xe điện

- Bộ biến tần nguồn

- Hệ thống làm mát ECU

- Hệ thống giải trí thông tin

Ép khuôn so với Các phương pháp sản xuất thay thế

Hiểu rõ những lợi thế của công nghệ đùn so với các quy trình sản xuất bộ tản nhiệt khác

| Phương pháp sản xuất | Hiệu quả chi phí | Tốc độ sản xuất | Tính linh hoạt trong thiết kế | Hiệu suất nhiệt | Các Ứng dụng Điển hình |

|---|---|---|---|---|---|

| Nhôm định hình | Điện tử chung, chiếu sáng LED, thiết bị tiêu dùng | ||||

| Gia công nguội | Ứng dụng công suất cao, ô tô, làm mát chính xác | ||||

| Vây cắt mỏng | Làm mát mật độ cao, không gian nhỏ gọn, ứng dụng cao cấp | ||||

| Đúc áp lực | Hình dạng phức tạp, tính năng tích hợp, hiệu suất trung bình |

Tại sao Ép đùn dẫn đầu thị trường

Ưu điểm chính

- Chi phí thấp nhất trên mỗi đơn vị cho hầu hết các ứng dụng

- Gia công nhanh và khởi động sản xuất nhanh

- Sự nhất quán kích thước xuất sắc

- Chất liệu tối thiểu

- Nhiều loại hồ sơ tiêu chuẩn khác nhau có sẵn

Xem xét

- Chỉ giới hạn ở các hình dạng hồ sơ 2D

- Giới hạn độ dày của fin (tối thiểu ~0.8mm)

- Ít phù hợp cho các ứng dụng có nhiệt độ dòng chảy cao rất lớn

- Hợp kim nhôm tiêu chuẩn giới hạn độ dẫn nhiệt

Dịch vụ Thiết kế và Kỹ thuật Tùy chỉnh

Đội ngũ kỹ sư chuyên gia của chúng tôi cung cấp hỗ trợ thiết kế toàn diện từ ý tưởng đến sản xuất, đảm bảo hiệu suất nhiệt tối ưu cho các yêu cầu ứng dụng cụ thể của bạn.

Hỗ trợ thiết kế từ đầu đến cuối

Phân tích và mô hình hóa nhiệt

Mô phỏng CFD nâng cao và mô hình nhiệt để tối ưu hóa hình dạng tản nhiệt nhằm đạt hiệu quả làm mát tối đa.

Thiết kế Hồ sơ Tùy chỉnh

Các loại profile đùn tùy chỉnh được thiết kế để đáp ứng các giới hạn về nhiệt, cơ học và không gian cụ thể.

Mẫu thử nhanh

Phát triển nguyên mẫu nhanh và thử nghiệm để xác nhận hiệu suất nhiệt trước khi cam kết sản xuất toàn bộ.

7-14 Ngày

Thời gian giao hàng mẫu điển hình cho các thiết kế có độ phức tạp tiêu chuẩn

Kỹ sư chuyên trách

Quản lý dự án cá nhân được phân công cho mỗi dự án thiết kế tùy chỉnh

Chứng nhận ISO 9001

Hệ thống quản lý chất lượng đảm bảo tiêu chuẩn thiết kế và sản xuất nhất quán

Lựa chọn xử lý bề mặt & hoàn thiện

Nâng cao hiệu suất nhiệt, khả năng chống ăn mòn và vẻ đẹp thẩm mỹ với dịch vụ hoàn thiện toàn diện của chúng tôi

Anodizing

Khả năng chống ăn mòn nâng cao và khả năng phát xạ nhiệt cải thiện. Có sẵn các lớp hoàn thiện tự nhiên, đen và màu sắc.

- • Loại II & Loại III có sẵn

- • Độ dày: 5-25 μm

- • Cải thiện bức xạ nhiệt

Anodizing đen

Thuộc tính bức xạ nhiệt tối ưu với vẻ ngoài đen chuyên nghiệp. Lý tưởng cho các ứng dụng LED và điện tử.

- • Phản xạ nhiệt: 0.85-0.90

- • Đồng nhất màu sắc

- • Tăng cường khả năng tản nhiệt

Phủ bột

Lớp phủ bảo vệ bền chắc có sẵn nhiều màu sắc và kết cấu khác nhau. Tuyệt vời cho các ứng dụng ngoài trời và công nghiệp.

- • Lựa chọn màu sắc đa dạng

- • Độ bền tuyệt vời

- • Bảo vệ môi trường

Gia công

Gia công CNC chính xác cho lỗ bắt, rãnh và các đặc điểm tùy chỉnh. Duy trì độ chính xác kích thước chặt chẽ.

- • Mẫu lỗ bắt vít

- • Rãnh/khe tùy chỉnh

- • Độ dung sai chính xác

Câu hỏi thường gặp

Các câu trả lời của chuyên gia về sản xuất và ứng dụng tản nhiệt nhôm định hình

Tản nhiệt ép đùn cung cấp tỷ lệ hiệu suất chi phí tốt nhất trong ngành quản lý nhiệt. Những lợi ích chính bao gồm: (1) Chi phí sản xuất thấp nhất trên mỗi đơn vị cho hầu hết các ứng dụng, (2) Thiết lập sản xuất nhanh với yêu cầu dụng cụ tối thiểu, (3) Độ nhất quán kích thước và lặp lại xuất sắc, (4) Đa dạng các profile tiêu chuẩn sẵn có, (5) Dễ dàng tích hợp các tính năng gắn và hình dạng tùy chỉnh. Mặc dù chúng có thể không đạt được hiệu suất nhiệt cao nhất như tản nhiệt cắt hoặc đúc, tản nhiệt ép đùn mang lại sự cân bằng tối ưu giữa hiệu suất, chi phí và khả năng sản xuất cho phần lớn các ứng dụng quản lý nhiệt.

Các hợp kim phổ biến nhất được sử dụng là 6061-T6 và 6063-T5, đều có khả năng đùn ép và đặc tính nhiệt tuyệt vời. 6061-T6 cung cấp độ bền cao hơn (độ dẫn nhiệt 205 W/mK) và được ưu tiên cho các ứng dụng cấu trúc yêu cầu tính toàn vẹn cơ học. 6063-T5 có khả năng dẫn nhiệt tốt hơn một chút (201 W/mK) và bề mặt hoàn thiện vượt trội, phù hợp cho các ứng dụng yêu cầu về ngoại hình. Cả hai hợp kim đều có khả năng chống ăn mòn xuất sắc, dễ gia công cho các công đoạn phụ và có đặc tính chảy tối ưu trong quá trình đùn ép. Lựa chọn giữa chúng phụ thuộc vào yêu cầu về độ bền cụ thể, hiệu suất nhiệt và yêu cầu hoàn thiện.

Extrusion về bản chất là một quá trình 2D, có nghĩa là hình dạng mặt cắt ngang giữ nguyên suốt chiều dài. Những hạn chế chính bao gồm: (1) Độ dày cánh tối thiểu khoảng 0,8mm do giới hạn của khuôn, (2) Giới hạn tỷ lệ chiều cao so với chiều rộng - các cánh rất cao, mỏng có thể gây ra vấn đề lệch khuôn, (3) Góc nghiêng có thể cần thiết cho các đặc điểm phức tạp bên trong, (4) Không có các đặc điểm 3D như cánh chốt hoặc các mặt cắt thay đổi theo chiều dài, (5) Các phần rỗng yêu cầu thiết kế cẩn thận để tránh lệch khuôn. Mặc dù có những hạn chế này, quá trình extrusion mang lại sự linh hoạt đáng kể trong thiết kế trong phạm vi hình dạng 2D, cho phép sắp xếp các cánh phức tạp, tích hợp các tính năng gắn kết và tối ưu hóa đường dẫn nhiệt.

Kích thước tản nhiệt yêu cầu phân tích một số yếu tố: (1) Tổng công suất tiêu hao và mật độ dòng nhiệt, (2) Nhiệt độ thành phần cho phép tăng lên, (3) Điều kiện nhiệt độ môi trường và luồng không khí, (4) Không gian lắp đặt có sẵn và hạn chế về trọng lượng, (5) Yêu cầu về chi phí và sản lượng sản xuất. Đội ngũ kỹ thuật của chúng tôi cung cấp phân tích nhiệt toàn diện bằng mô hình CFD để tối ưu hóa khoảng cách các lá tản nhiệt, chiều cao và độ dày của đế. Thông thường, các ứng dụng đối lưu tự nhiên yêu cầu diện tích bề mặt lớn hơn với khoảng cách lá tản nhiệt rộng hơn (3-6mm), trong khi đối lưu cưỡng bức cho phép sắp xếp lá tản nhiệt dày đặc hơn (khoảng cách 1.5-3mm). Chúng tôi khuyên bạn bắt đầu từ các yêu cầu nhiệt và hạn chế không gian của bạn, sau đó các kỹ sư của chúng tôi có thể đề xuất các profile đùn tối ưu.

Anodizing đen cung cấp sự cải thiện nhiệt đáng kể nhất, tăng khả năng phát xạ từ khoảng 0.05 (nhôm thô) lên 0.85-0.90, cải thiện đáng kể truyền nhiệt bức xạ. Phương pháp xử lý này đặc biệt có lợi cho: (1) Ứng dụng đối lưu tự nhiên nơi bức xạ đóng vai trò quan trọng trong việc tản nhiệt, (2) Ứng dụng nhiệt độ cao (>80°C), (3) Ứng dụng LED nơi yêu cầu cả về nhiệt và thẩm mỹ. Anodizing trong suốt cung cấp khả năng chống ăn mòn với mức cải thiện khả năng phát xạ vừa phải (0.70-0.75). Sơn phủ bột mang lại khả năng bảo vệ môi trường nhưng có thể làm giảm nhẹ hiệu suất nhiệt. Đối với các ứng dụng đối lưu cưỡng bức với luồng không khí tốt, tác động của xử lý bề mặt là tối thiểu, và các yếu tố về chi phí có thể ưu tiên nhôm thô với việc làm sạch cơ bản.

Thời gian giao hàng thay đổi tùy theo độ phức tạp và mức độ tùy chỉnh: (1) Hồ sơ tiêu chuẩn chỉ cắt: 1-2 tuần, (2) Khuôn đúc tùy chỉnh mới: 3-4 tuần cho thiết kế và sản xuất, (3) Lô sản xuất đầu tiên: 2-3 tuần sau khi hoàn thành khuôn, (4) Đặt hàng lặp lại: 1-2 tuần tùy theo khối lượng. Số lượng đặt hàng tối thiểu thường bắt đầu từ 100 feet thẳng cho hồ sơ tùy chỉnh, mặc dù điều này thay đổi theo độ phức tạp. Đối với số lượng mẫu thử, chúng tôi thường có thể cung cấp các đoạn ngắn từ các lô thử nghiệm. Hồ sơ tiêu chuẩn có thể có MOQ thấp hơn. Các công đoạn phụ (gia công, anodizing) thêm 1-2 tuần vào thời gian giao hàng. Chúng tôi duy trì kho hồ sơ phổ biến để hỗ trợ giao hàng nhanh hơn cho các cấu hình tiêu chuẩn.

Xếp hạng hiệu suất nhiệt thường theo thứ tự: cắt vát ≥ đúc rèn > đùn > đúc khuôn. Bộ tản nhiệt đùn thường đạt khoảng 70-85% hiệu suất nhiệt của các thiết kế cắt vát tương đương, chủ yếu do giới hạn về độ dày của lá fin và mật độ fin thấp hơn. Tuy nhiên, sự khác biệt về hiệu suất này thường ít quan trọng hơn so với chi phí và khả năng sản xuất trong các ứng dụng thực tế. Bộ tản nhiệt đùn vượt trội khi: (1) Yêu cầu nhiệt độ vừa phải cho phép hiệu suất đủ, (2) Tối ưu chi phí là yếu tố then chốt, (3) Số lượng lớn yêu cầu hiệu quả sản xuất, (4) Thay đổi thiết kế trong quá trình phát triển có khả năng xảy ra. Đối với các ứng dụng có mật độ nhiệt cao (>5 W/cm²), bộ tản nhiệt cắt vát hoặc đúc rèn có thể cần thiết, nhưng các giải pháp đùn xử lý hiệu quả phần lớn các yêu cầu làm mát điện tử.

Hệ thống chất lượng đạt chứng nhận ISO 9001 của chúng tôi bao gồm nhiều điểm kiểm tra: (1) Chứng nhận vật liệu đầu vào đảm bảo thành phần hợp kim phù hợp và tính chất nhiệt, (2) Chứng nhận khuôn đúc với xác nhận kích thước và kiểm tra nhiệt, (3) Kiểm soát quá trình thống kê trong quá trình sản xuất theo dõi các kích thước quan trọng, (4) Kiểm tra mẫu đầu tiên cho mỗi lô sản xuất, (5) Kiểm tra cuối cùng bao gồm kiểm tra kích thước và đánh giá chất lượng hình ảnh, (6) Kiểm tra xác nhận hiệu suất nhiệt cho các ứng dụng quan trọng. Chúng tôi duy trì hồ sơ truy xuất chi tiết liên kết các lô vật liệu với sản phẩm hoàn chỉnh. Đối với các ứng dụng yêu cầu xác nhận hiệu suất nhiệt, chúng tôi có thể cung cấp kiểm tra khả năng chịu nhiệt theo tiêu chuẩn ASTM hoặc các quy trình đặc thù của khách hàng.

Vâng, các bộ tản nhiệt đùn dễ dàng phù hợp với các hoạt động phụ để thêm chức năng: (1) Gia công CNC để tạo lỗ gắn chính xác, chèn ren và rãnh tùy chỉnh, (2) Khoan và ren để gắn linh kiện, (3) Gia công phay để tạo rãnh vật liệu giao tiếp nhiệt hoặc khoang linh kiện, (4) Uốn hoặc tạo hình các phần để tối ưu hóa không gian, (5) Các hoạt động lắp ráp bao gồm chèn ống nhiệt, gắn quạt hoặc chế tạo nhiều phần. Những hoạt động này cho phép các bộ tản nhiệt đùn đáp ứng các yêu cầu ứng dụng phức tạp trong khi duy trì lợi thế về chi phí của quá trình đùn. Đội ngũ kỹ thuật của chúng tôi có thể thiết kế các đặc điểm vào trong quá trình đùn ban đầu để giảm thiểu yêu cầu hoạt động phụ và tối ưu hóa hiệu quả chi phí tổng thể.

Các bộ tản nhiệt nhô của chúng tôi tuân thủ các tiêu chuẩn quốc tế chính: (1) Tuân thủ RoHS cho tất cả các vật liệu và xử lý bề mặt, (2) Tuân thủ quy định REACH cho thị trường châu Âu, (3) Công nhận UL cho hợp kim nhôm và quy trình Anodizing, (4) Tiêu chuẩn ngành công nghiệp ô tô (IATF 16949) cho các ứng dụng ô tô, (5) Báo cáo khoáng sản xung đột để minh bạch chuỗi cung ứng. Vật liệu được lấy từ các nhà cung cấp được chứng nhận với đầy đủ tài liệu truy xuất nguồn gốc. Quản lý môi trường tuân thủ tiêu chuẩn ISO 14001, với các chương trình tái chế chất thải nhôm. Đối với các ứng dụng đặc thù, chúng tôi có thể cung cấp các chứng nhận bổ sung như tiêu chuẩn hàng không vũ trụ (AS9100) hoặc tuân thủ thiết bị y tế (ISO 13485). Tất cả các xử lý bề mặt đều sử dụng quy trình thân thiện với môi trường với các quy trình quản lý chất thải phù hợp.