Gặp khó khăn trong việc hiểu đồng tâm và đồng trục trong các dự án sản xuất của bạn? Những điều này GD&T sự dung sai rất quan trọng để đạt độ chính xác trong các bộ phận như bánh răng và trục, nhưng những sắc thái của chúng có thể làm rối trí ngay cả các kỹ sư có kinh nghiệm. Tại TOPCNCPRO, chúng tôi đã đúc kết nhiều năm kinh nghiệm gia công CNC thành hướng dẫn ngắn gọn này để làm rõ đồng tâm và đồng trục. Bạn sẽ khám phá các định nghĩa rõ ràng, ứng dụng thực tế và mẹo từ chuyên gia để nâng cao chất lượng bộ phận của mình. Sẵn sàng để làm chủ các dung sai này chưa? Hãy bắt đầu nào!

Concentricity trong GD&T là gì

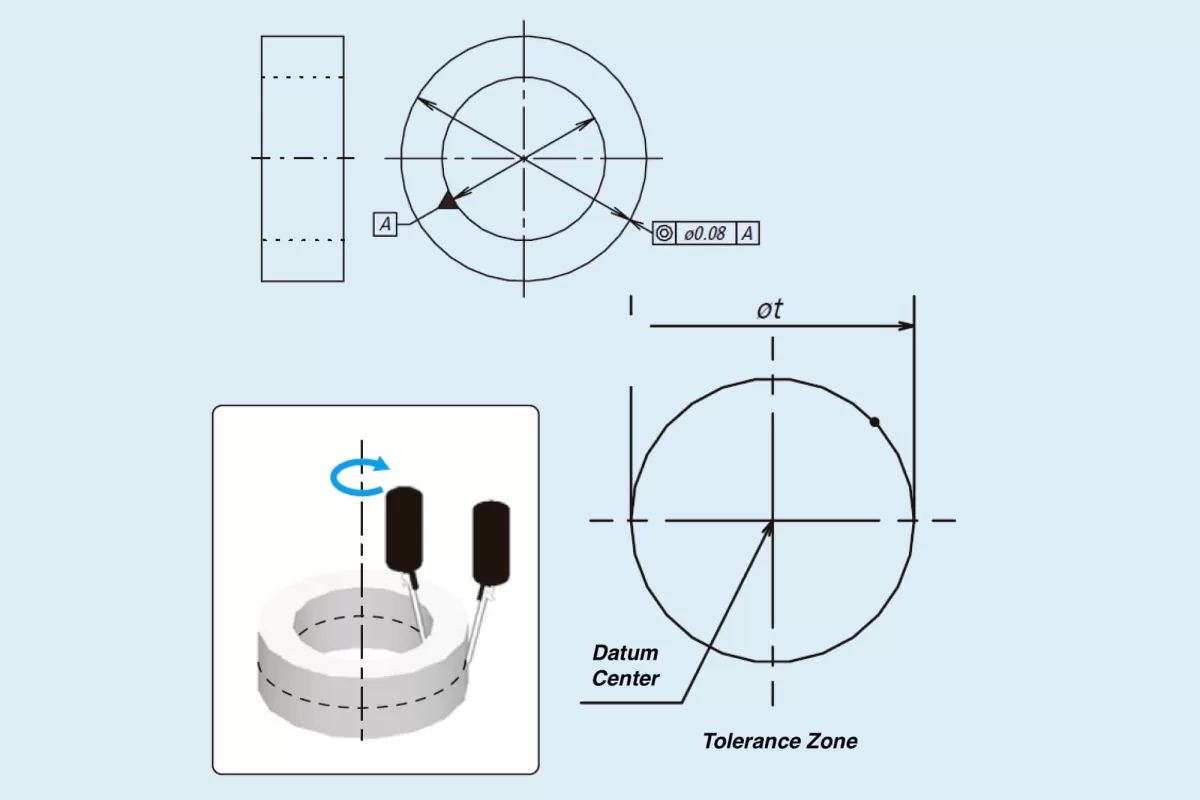

Sự đồng tâm trong Kích thước và Dung sai Hình học (GD&T) là việc kiểm soát các điểm trung tâm của một đặc tính hình trụ hoặc hình cầu để đảm bảo chúng phù hợp chính xác với trục mốc chuẩn. Hãy nghĩ về nó như việc đảm bảo các điểm trung tâm của các đặc tính này luôn nằm chính xác ở trung tâm quanh một trục tham chiếu, điều này giúp duy trì cân bằng và chức năng của bộ phận hoàn chỉnh.

Đặc điểm chính của Đồng tâm

- Nó định nghĩa một Vùng dung sai 3D tập trung vào các điểm trung bình của đặc điểm hơn là toàn bộ bề mặt.

- Khác với dung sai đường kính hoặc vị trí đơn giản, độ đồng tâm kiểm soát cách các điểm tâm theo dõi dọc theo chiều dài của một hình trụ hoặc khắp một hình cầu.

- Vùng dung sai là một khu vực hình trụ xung quanh trục chuẩn, trong đó tất cả các điểm trung bình của đặc điểm phải nằm.

Ứng dụng phổ biến

Bạn thường thấy độ đồng tâm được sử dụng trong các bộ phận mà mối quan hệ đường tâm là rất quan trọng đối với hiệu suất, chẳng hạn như:

- Các bánh răng truyền động nơi các răng bánh răng cần quay đều

- Vòng bi để đảm bảo chuyển động trơn tru và giảm mài mòn

Tại sao Độ đồng tâm lại phức tạp để đo lường

Đo độ đồng tâm không đơn giản. Nó yêu cầu theo dõi các điểm trung tâm dọc theo trục của đặc tính, điều này khá phức tạp vì liên quan đến việc đánh giá các điểm trung bình trong không gian 3D thay vì chỉ các điểm trên bề mặt. Sự phức tạp này thường dẫn đến những thách thức trong kiểm tra, đòi hỏi thiết bị chuyên dụng như Máy đo tọa độ (CMM) và cài đặt cẩn thận.

Thay đổi trong Tiêu chuẩn

Lưu ý rằng độ đồng tâm đã bị loại bỏ khỏi tiêu chuẩn ASME Y14.5 vào năm 2018 do những khó khăn trong đo lường này và ứng dụng thực tế hạn chế trong nhiều trường hợp. Tuy nhiên, nó vẫn còn xuất hiện trong các tiêu chuẩn cũ hơn và một số thực hành trong ngành, có nghĩa là bạn vẫn có thể gặp các yêu cầu về độ đồng tâm tùy thuộc vào tài liệu dự án hoặc các thiết kế kế thừa của bạn.

Coaxiality trong GD&T là gì

Sự đồng trục trong GD&T đề cập đến việc căn chỉnh các trục của hai hoặc nhiều đặc điểm hình trụ với trục mốc chung. Khác với độ đồng tâm, kiểm soát điểm trung tâm của đặc điểm, đồng trục tập trung hoàn toàn vào độ thẳng và căn chỉnh của toàn bộ trục. Điều này đảm bảo các trục hoặc lỗ giữ trung tâm dọc theo cùng một đường, điều này rất quan trọng đối với các bộ phận quay hoặc khớp chặt chẽ với nhau.

Các đặc điểm chính của đồng trục bao gồm việc nhấn mạnh vào việc căn chỉnh trục hơn là chỉ điểm trung tâm. Nó kiểm soát mối quan hệ hình học giữa các trục của các đặc điểm hình trụ khác nhau, giúp ngăn chặn sự lệch trục có thể gây mòn hoặc rung động.

Sự đồng tâm thường được sử dụng trong các bộ phận như trục truyền động, trục bản lề và các thành phần quay khác, nơi việc căn chỉnh trục chính xác là cần thiết để đảm bảo hiệu suất.

Khi so sánh đồng tâm với đồng trục, điều quan trọng là phải lưu ý những khác biệt được làm nổi bật bởi các tiêu chuẩn ISO và ASME. ISO thường nhấn mạnh việc căn chỉnh trục dưới đồng trục, trong khi ASME trong các phiên bản cũ đã xử lý đồng trục tương tự. Tuy nhiên, theo thời gian cập nhật, ASME đã chuyển sang không sử dụng đồng trục nữa mà ưu tiên các kiểm soát đơn giản hơn như đồng trục cho các dung sai liên quan đến trục. Sự phân biệt này giúp các nhà thiết kế chọn lựa dung sai phù hợp dựa trên các yêu cầu chức năng cụ thể của các bộ phận của họ.

Sự đồng tâm so với đồng trục - Những điểm khác biệt chính

Hiểu sự khác biệt giữa đồng tâm và đồng trục là điều cần thiết trong GD&T để chọn giới hạn dung sai phù hợp cho các bộ phận của bạn. Dưới đây là bảng so sánh nhanh để làm rõ:

| Khía cạnh | Tính đối xứng | Đồng tâm |

|---|---|---|

| Ký hiệu | ⌭ (Ký hiệu đồng tâm) | ⌖ (Biểu tượng đồng tâm) |

| Vùng dung sai | Trung tâm điều khiển điểm vùng 3D | Trục điều khiển vùng hình trụ |

| Tiêu điểm đo lường | Điểm trung bình của trung tâm các đặc điểm | Căn chỉnh trục của các đặc điểm hình trụ |

| Các trường hợp sử dụng phổ biến | Vòng bi, đệm washer | Trục truyền động, trục dẫn động |

| Mục tiêu chính | Đảm bảo các điểm trung tâm thẳng hàng | Đảm bảo các trục được căn chỉnh hoàn hảo |

| Ghi chú tiêu chuẩn | Phiên bản cũ của ASME Y14.5 bao gồm nó | Tiêu chuẩn ISO và tiêu chuẩn ASME mới hơn ưu tiên tính đồng trục |

Khi nào nên sử dụng từng mức dung sai

- Sử dụng đồng tâm khi vị trí chính xác của các trung tâm tính năng quan trọng hơn độ thẳng của trục—như trong vòng đệm hoặc vòng bi cầu, nơi cân bằng trung tâm là rất quan trọng.

- Chọn đồng trục khi căn chỉnh trục ảnh hưởng đến chức năng—thường gặp trong trục và bản lề nơi các bộ phận quay phải hoạt động trơn tru không lắc lư.

Những hiểu lầm phổ biến

Một số người nghĩ rằng đồng tâm và đồng trục là có thể hoán đổi cho nhau vì cả hai đều liên quan đến các đặc điểm hình trụ. Điều đó không đúng — đồng tâm kiểm soát các điểm trung tâm, trong khi đồng trục kiểm soát sự căn chỉnh của trục. Nhầm lẫn giữa hai có thể dẫn đến kiểm tra sai hoặc hỏng bộ phận.

Ví dụ thực tế

- A Trục có bước cần thiết đồng trục để đảm bảo trục của từng phần hình trụ được căn chỉnh chính xác; điều này tránh rung lắc trong quá trình quay.

- A máy giặt, mặt khác, cần đồng tâm để đảm bảo lỗ được căn giữa trong đường kính ngoài để phù hợp đúng cách.

Việc đạt được độ dung sai phù hợp tiết kiệm thời gian, giảm phế phẩm và đảm bảo các bộ phận của bạn hoạt động như mong đợi—đặc biệt trong gia công CNC chính xác.

Tại sao Tính đối xứng và Tính đồng trục lại quan trọng trong gia công CNC

Tính đối xứng và đồng trục đóng vai trò lớn trong hiệu suất của một bộ phận, đặc biệt trong gia công CNC. Đạt được các dung sai này đúng giúp giảm rung động, đảm bảo các bộ phận khớp nhau hoàn hảo và nâng cao độ bền tổng thể của sản phẩm. Khi các bộ phận được căn chỉnh đúng quanh trục hoặc điểm trung tâm của chúng, máy móc hoạt động trơn tru hơn và có tuổi thọ lâu hơn.

Trong kiểm soát chất lượng, những dung sai này là yếu tố then chốt để giữ cho quá trình lắp ráp hiệu quả. Các bộ phận đáp ứng tiêu chuẩn đồng tâm và đồng trục sẽ lắp ráp nhanh hơn và ít phải chỉnh sửa lại hơn. Điều này tiết kiệm thời gian và giảm chi phí trong sản xuất.

Tại TOPCNCPRO, chúng tôi sử dụng các kỹ thuật CNC tiên tiến để đảm bảo độ chính xác này mỗi lần. Các công cụ gia công chính xác và đo lường của chúng tôi giữ các bộ phận trong giới hạn chặt chẽ, đảm bảo chúng hoạt động như mong đợi trong các ứng dụng thực tế.

Bỏ qua độ đồng tâm và đồng trục có thể dẫn đến các vấn đề nghiêm trọng như rung lắc và mài mòn quá mức. Những vấn đề này không chỉ ảnh hưởng đến hiệu suất—chúng còn có thể gây ra hỏng hóc sớm và thời gian chết tốn kém. Đó là lý do tại sao kiểm soát các dung sai này quan trọng đối với bất kỳ ai dựa vào các bộ phận chất lượng cao, đáng tin cậy.

Cách đo độ đồng tâm và đồng trục

Đo độ đồng tâm và đồng trục chính xác là yếu tố then chốt để giữ các bộ phận của bạn trong phạm vi tiêu chuẩn. Dưới đây là những gì chúng tôi sử dụng và cách chúng tôi thực hiện tại TOPCNCPRO.

Công cụ và Phương pháp

- Máy đo tọa độ (CMM): Đây là công cụ chính để sử dụng. Nó thu thập các điểm dữ liệu 3D từ bộ phận của bạn và tính toán xem các điểm trung tâm hoặc trục có phù hợp với mốc chuẩn của bạn hay không.

- Kim đo vòng quay để kiểm tra lệch tâm: Trong khi đồng hồ đo áp lực không đo trực tiếp độ đồng tâm, chúng giúp kiểm tra các thông số liên quan như lệch tâm có thể cung cấp manh mối về sự căn chỉnh.

- Phân tích Bản vẽ Mẫu Trước khi đo lường, chúng tôi xem xét kỹ lưỡng các bản vẽ kỹ thuật. Hiểu rõ vùng dung sai và các tham chiếu chuẩn đảm bảo độ chính xác.

Quy trình đo lường từng bước

Về Độ đồng tâm:

- Gắn chặt phần vào giá đỡ CMM.

- Quét nhiều điểm dọc theo đặc điểm hình trụ hoặc hình cầu.

- Tính điểm trung vị và so sánh chúng với trục mốc.

- Xác minh các điểm trung tâm nằm trong vùng dung sai 3D đã chỉ định.

Về Độ đồng trục:

- Vị trí phần phù hợp với trục dữ liệu chính.

- Đo các trục của các đặc điểm hình trụ liên quan bằng CMM.

- Căn chỉnh các trục và kiểm tra sự biến đổi để xác nhận chúng nằm trong vùng dung sai đồng trục.

- Các sai lệch về căn chỉnh trục của tài liệu nếu có.

Thách thức và Thực hành tốt nhất

- Đo độ đồng tâm là khó khăn bởi vì nó liên quan đến các điểm trung tâm, không chỉ kiểm tra bề mặt, điều này khiến nó nhạy cảm với cài đặt bộ phận và lập trình CMM.

- Lựa chọn điểm dữ liệu có thể quyết định độ chính xác — việc chọn các đặc điểm tham chiếu phù hợp là rất quan trọng.

- Hiệu chỉnh CMM của bạn định kỳ và xác minh cố định để tránh lỗi.

- Kết hợp kiểm tra mòn cùng với đồng tâm/đồng trục giúp xác minh sự căn chỉnh của bộ phận.

Chuyên môn TOPCNCPRO

Tại TOPCNCPRO, đội đo lường chính xác của chúng tôi có kinh nghiệm xử lý các dung sai GD&T phức tạp này. Chúng tôi kết hợp công nghệ CMM tiên tiến với kiến thức sâu rộng về tiêu chuẩn kích thước hình học và dung sai để cung cấp các phép đo chính xác. Điều này có nghĩa là các bộ phận của bạn đáp ứng yêu cầu lần đầu tiên, giảm thiểu công đoạn sửa chữa lại và nâng cao hiệu quả lắp ráp.

Nếu bạn đang tìm kiếm dữ liệu đáng tin cậy về đồng tâm hoặc đồng trục, chúng tôi đã chuẩn bị sẵn cho bạn.

Các lựa chọn thay thế cho Đối xứng tâm và Đồng trục

Khi nói đến việc kiểm soát cách các bộ phận phù hợp và hoạt động, hết hàng và toàn bộ độ lệch là các lựa chọn đơn giản hơn và thường thực tế hơn so với độ đồng tâm và đồng trục. Các dung sai này chủ yếu tập trung vào các lệch bề mặt, giúp dễ đo lường và áp dụng trong nhiều trường hợp hơn. Ví dụ, runout kiểm soát độ lắc của bề mặt khi quay, điều này rất quan trọng trong các bộ phận như trục và bánh xe.

Dung sai vị trí là một lựa chọn mạnh mẽ khác, đặc biệt trong hiện đại Dung sai GD&T. Vị trí tập trung vào vị trí của các đặc điểm so với các mốc chuẩn thay vì kiểm soát theo trục hoặc điểm trung bình nghiêm ngặt. Điều này làm cho nó linh hoạt hơn và được ưa chuộng rộng rãi cho nhiều bộ phận chính xác vì nó cân bằng giữa dễ đo lường và chức năng.

Đây là thời điểm để chọn từng cái:

- Sử dụng hết hoặc tổng độ lệch khi bạn chủ yếu lo lắng về các vết xước bề mặt hoặc rung lắc trong quá trình quay.

- Chọn độ dung sai vị trí khi vị trí tính năng là quan trọng, nhưng sự căn chỉnh trục không được kiểm soát chặt chẽ.

- Dựa vào đồng tâm hoặc đồng trục nếu phần của bạn yêu cầu kiểm soát chặt chẽ mối quan hệ giữa các trung tâm hoặc trục, như trong các bộ phận quay có độ chính xác cao.

Cân bằng độ dung sai phức tạp với nhu cầu chức năng giúp quá trình sản xuất hiệu quả và tiết kiệm chi phí. Hầu hết các xưởng thấy việc kiểm tra và áp dụng kiểm soát lệch tâm và vị trí dễ dàng hơn, nhưng độ đồng tâm và đồng trục vẫn có vị trí của chúng trong các trường hợp đặc biệt. Biết được phần nào phù hợp với chức năng của bộ phận giúp tránh quá mức và giữ cho quy trình của bạn trôi chảy.

Mẹo thực tế để thực hiện tính đối xứng và đồng trục

Thực hiện các dung sai đồng tâm và đồng trục một cách hiệu quả bắt đầu từ thiết kế tốt và giao tiếp rõ ràng. Dưới đây là một số mẹo thực tế để giữ cho các bộ phận của bạn chính xác và hoạt động tốt.

Các yếu tố thiết kế

- Chỉ rõ độ dung sai trong bản vẽ của bạn. Hãy đảm bảo các ký hiệu GD&T cho đồng tâm hoặc đồng trục dễ nhận biết và liên kết với trục mốc chính xác.

- Hãy nghĩ về chức năng của bộ phận. Sử dụng độ đồng tâm cho các đặc điểm cần điểm tâm kiểm soát và độ đồng trục khi căn chỉnh trục là quan trọng.

- Tránh các dung sai quá chặt điều làm tăng chi phí nhưng không thêm giá trị chức năng.

Chiến lược gia công

- Sử dụng thép thanh chất lượng cao. Bắt đầu với vật liệu nhất quán giảm thiểu sự biến đổi trong quá trình gia công.

- Chọn các thiết bị phù hợp và máy tiện. Các thiết bị chính xác và máy tiện được bảo trì đúng cách đảm bảo căn chỉnh tốt hơn và khả năng lặp lại cao hơn.

- Thực hiện các quy trình gia công từng bước để dần dần tiếp cận mức dung sai mong muốn mà không vượt quá.

Đảm bảo chất lượng

- Thực hiện kiểm tra dung sai định kỳ trong quá trình và sau khi sản xuất. Đừng chờ đến khi kiểm tra cuối cùng để phát hiện vấn đề.

- Sử dụng máy đo tọa độ (CMM) để xác minh chính xác, đặc biệt khi độ đồng tâm khó đo bằng các phương pháp khác.

- Đào tạo đội ngũ của bạn về các khái niệm GD&T để tránh nhầm lẫn và sai sót.

Cách TOPCNCPRO hỗ trợ khách hàng tuân thủ GD&T

Tại TOPCNCPRO, chúng tôi kết hợp công nghệ gia công CNC tiên tiến với chuyên môn về GD&T để giúp bạn duy trì độ đồng tâm và đồng trục một cách nhất quán. Các công cụ đo lường chính xác của chúng tôi và đội ngũ giàu kinh nghiệm phát hiện sớm các vấn đề tiềm ẩn, tiết kiệm thời gian và giảm phế phẩm. Dù dự án của bạn yêu cầu căn chỉnh trục phức tạp hay kiểm soát điểm trung tâm đơn giản, chúng tôi cung cấp hướng dẫn tùy chỉnh và sản xuất chất lượng cao để giữ các bộ phận của bạn trong phạm vi tiêu chuẩn.

Những Sai Lầm Thường Gặp và Cách Tránh Chúng

Khi làm việc với độ đồng tâm và đồng trục trong GD&T, có một số lỗi phổ biến có thể gây phiền toái về sau:

-

Sử dụng độ đồng tâm khi dung sai vị trí hoặc lệch chạy sẽ phù hợp

Đôi khi, độ đồng tâm bị lạm dụng quá mức ngay cả khi một dung sai đơn giản hơn như vị trí hoặc lệch tâm đủ để đáp ứng nhu cầu. Điều này có thể làm cho việc đo lường và kiểm tra trở nên khó khăn hơn cần thiết.

-

Bỏ qua tầm quan trọng của việc chọn dữ liệu

Chọn trục dữ liệu phù hợp là rất quan trọng. Nếu bạn không thiết lập đúng trục dữ liệu của mình, các phép đo về đồng tâm hoặc đồng trục sẽ không đáng tin cậy, dẫn đến các vấn đề lắp ráp.

-

Quên các trạng thái điều kiện vật liệu như MMC và LMC

Các yếu tố thay đổi vật liệu ảnh hưởng trực tiếp đến việc áp dụng và đo lường dung sai. Bỏ qua chúng có thể gây nhầm lẫn và lắp ráp không phù hợp trong các bộ phận.

Tại TOPCNCPRO, chúng tôi giải quyết những vấn đề này trực tiếp bằng cách:

- Xem xét kỹ lưỡng các thiết kế để đảm bảo sử dụng dung sai phù hợp

- Hướng dẫn khách hàng về các thiết lập điểm chuẩn tốt nhất để đo lường chính xác

- Áp dụng các bộ điều chỉnh điều kiện vật liệu một cách nghiêm ngặt để đáp ứng chức năng của bộ phận trong thế giới thực

Điều này giúp chúng tôi cung cấp các bộ phận chính xác, sẵn sàng lắp ráp và hoạt động như mong đợi mà không gặp phải những trì hoãn hoặc phải làm lại không cần thiết.