Are you struggling to master Dung sai lắp chặt cho các bộ phận cơ khí của bạn? Việc chọn đúng kết hợp khớp ép có thể làm tăng hoặc làm giảm độ tin cậy và hiệu suất của các bộ phận của bạn, dù bạn đang thiết kế cho các ứng dụng hàng không, ô tô, hay y tế.

Là các chuyên gia trong gia công CNC chính xác, chúng tôi tại topcncpro hiểu các thách thức trong việc đạt được các bộ phận hoàn hảo. Rút kinh nghiệm từ nhiều năm trong ngành, chúng tôi đã tạo ra hướng dẫn này để đơn giản hóa quy trình và chia sẻ những kiến thức thực tế bạn sẽ không tìm thấy trong các hướng dẫn cơ bản.

Trong bài viết này, bạn sẽ khám phá cách tính toán dung sai lắp chặt, áp dụng các tiêu chuẩn ngành như ISO 286, và tránh các sai lầm phổ biến—tất cả đều kèm theo các mẹo thực tế để đảm bảo các bộ phận của bạn an toàn và tiết kiệm chi phí.

Hãy cùng khám phá và mở khóa những bí mật để gia công chính xác thành công!

Dung sai lắp ép Các kiến thức cơ bản

Định nghĩa và các khái niệm cốt lõi

Dung sai lắp ép đề cập đến khoảng dung sai chính xác giữa hai bộ phận ghép nối, thường là trục và lỗ, đảm bảo lắp ghép chặt chẽ mà không cần gia cố thêm. Dung sai này kiểm soát kết hợp khớp ép — nơi đường kính của trục lớn hơn một chút so với đường kính của lỗ, tạo ra sự khít chặt khi lắp ráp.

Về bản chất, dung sai lắp ép cân bằng giữa quá lỏng (dẫn đến chuyển động) và quá chặt (gây khó khăn trong quá trình lắp ráp hoặc có thể gây hư hỏng). Các dung sai lắp ép được định nghĩa chính xác là cần thiết để đảm bảo lắp ráp cơ khí và đảm bảo hiệu suất ổn định trong suốt tuổi thọ của sản phẩm.

Thuật ngữ chính

- Lắp ghép ép: Một kiểu lắp ghép mà các bộ phận phải được bắt ép chặt do trục lớn hơn lỗ.

- Dung sai trục và lỗ: Các sai lệch cho phép trong kích thước của trục và lỗ để đạt được độ khớp mong muốn.

- Tổng hợp dung sai: Hiệu ứng tích lũy của các kích thước khác nhau và dung sai của chúng trong một bộ phận.

- Bề mặt hoàn thiện cho lắp ép: Chất lượng bề mặt có thể ảnh hưởng đến ma sát và độ bền của khớp trong quá trình lắp ép.

Hiểu các thuật ngữ này là điều cần thiết cho bất kỳ ai liên quan đến gia công chính xác hoặc thiết kế các khớp ép trong các hoạt động CNC tại Việt Nam.

Ứng dụng của dung sai lắp ép chặt

Dung sai lắp ép chặt được sử dụng rộng rãi trong các ngành công nghiệp nơi Dung sai gia công CNC cần đảm bảo các mối nối cực kỳ đáng tin cậy:

- Các thành phần ô tô như khối động cơ và bộ truyền động

- Các ứng dụng hàng không yêu cầu các bộ lắp ráp chống rung

- Vòng bi và bộ trục trong máy móc nặng

- Các bộ nối điện và vỏ hộp cần độ dịch chuyển tối thiểu

Bằng cách áp dụng cẩn thận dung sai lắp ép chặt, các nhà sản xuất đảm bảo các bộ lắp ráp chặt, chống rung và bền bỉ, quan trọng cho các sản phẩm hiệu suất cao.

Nếu bạn muốn tìm hiểu sâu hơn về các kiến thức cơ bản về dung sai và các khái niệm kỹ thuật liên quan đến lắp ghép, hãy xem nguồn tài nguyên toàn diện này trên giải thích dung sai kỹ thuật.

Cách tính dung sai lắp ép chính xác

Tính toán Dung sai lắp chặt là rất quan trọng để đạt được sự vừa khít hoàn hảo giữa trục và lỗ, đặc biệt trong gia công CNC nơi độ chính xác quan trọng. Dưới đây là phương pháp đơn giản để đảm bảo bạn có các khe hở chặt mà không gây hư hỏng hoặc thất bại.

Quy trình tính toán từng bước cho dung sai lắp ép

-

Xác định kích thước cơ bản

Bắt đầu với đường kính danh nghĩa của trục và lỗ. Đây là các kích thước cơ sở của bạn trước khi áp dụng dung sai.

-

Xác định dung sai của trục và lỗ

Sử dụng các tiêu chuẩn như ISO 286 or Tiêu chuẩn Việt Nam B4.1 để lấy điểm dung sai cho cả trục và lỗ. Những dung sai này xác định các biến dạng kích thước cho phép.

-

Tính giới hạn tối đa và tối thiểu

Đối với cả trục và lỗ, tính toán điều kiện vật liệu tối đa (MMC) và điều kiện vật liệu tối thiểu (LMC):

- MMC cho trục: đường kính trục lớn nhất

- LMC cho lỗ: đường kính lỗ nhỏ nhất

-

Tìm phạm vi can thiệp

Ép lắp yêu cầu can thiệp, vì vậy trừ LMC của lỗ khỏi MMC của trục để có được can thiệp tối đa. Tương tự, trừ MMC của lỗ khỏi LMC của trục để có can thiệp tối thiểu.

-

Xác minh phạm vi ép lắp

Các giá trị can thiệp nên nằm trong giới hạn chấp nhận được để tránh các khe hở quá lỏng hoặc quá chặt có thể dẫn đến hỏng hóc cơ khí hoặc vấn đề lắp ráp.

Công cụ để tính toán lắp ghép ép chính xác

- máy tính lắp ghép ép có sẵn trực tuyến và dưới dạng plugin phần mềm. Chúng tự động hóa các phép tính xếp chồng dung sai phức tạp và dựa trên các tiêu chuẩn được công nhận.

- Phần mềm CAD tích hợp các mô-đun phân tích dung sai giúp hình dung các khe hở trong giai đoạn thiết kế.

- Các công cụ đo lường chính xác như thước cặp và thước đo lỗ xác nhận kích thước thực tế trong quá trình sản xuất và kiểm tra chất lượng.

Các yếu tố chính ảnh hưởng đến tính toán dung sai

- Thuộc tính vật liệu: Các kim loại khác nhau mở rộng và co lại theo cách riêng của chúng, ảnh hưởng đến độ khít sau khi lắp ráp hoặc dưới tác động của nhiệt độ.

- Bề mặt hoàn thiện: Bề mặt thô có thể làm tăng ma sát, yêu cầu điều chỉnh nhẹ trong sự can thiệp.

- Phương pháp lắp ráp: Ép chặt bằng nhiệt hoặc bôi trơn thay đổi độ khít hiệu quả do mở rộng hoặc giảm ma sát.

- Chồng lệch dung sai: Trong các bộ phận phức tạp, các dung sai nhỏ tích tụ có thể bất ngờ làm thay đổi sự can thiệp, vì vậy luôn xem xét các tác động tích lũy.

Bằng cách theo dõi quy trình rõ ràng này và chú ý đến các yếu tố này, chúng ta có thể tính toán chính xác và thực hiện các dung sai ép chặt, đảm bảo các bộ phận cơ khí đáng tin cậy trong môi trường sản xuất của Việt Nam.

Các Thực hành Tốt nhất để Thực hiện Dung sai Ép chặt trong Gia công CNC

Khi làm việc với Dung sai lắp chặt, việc làm đúng từ thiết kế đến kiểm soát chất lượng là chìa khóa cho một bộ phận cơ khí trơn tru và hiệu suất lâu dài. Dưới đây là cách bạn có thể hoàn thiện quy trình đó.

Các Yếu tố Thiết kế cho Dung sai Ép chặt

- Chọn phép ghép chặt phù hợp loại dựa trên ứng dụng (nhẹ, trung bình hoặc nặng). Điều này giúp tránh trục và lỗ quá chặt hoặc lỏng.

- Tính đến đặc tính vật liệu như độ đàn hồi và giãn nở nhiệt. Các vật liệu như nhôm và thép phản ứng khác nhau trong quá trình lắp ráp.

- Tính đến hoàn thiện bề mặt – các bề mặt mịn hơn giảm ma sát, ảnh hưởng đến độ chặt của các thành phần.

- Sử dụng Dung sai trục và lỗ tiêu chuẩn hóa theo ISO 286 hoặc ANSI B4.1 để đảm bảo khả năng tương thích và tránh đoán mò.

- Thiết kế cho tổng độ chênh lệch dung sai đặc biệt trong các bộ phận phức tạp để ngăn chặn lỗi tích tụ gây ra vấn đề về độ khớp.

Các kỹ thuật sản xuất cho dung sai ép chính xác

- Sử dụng gia công chính xác thiết bị, chẳng hạn như máy CNC được hiệu chỉnh cho dung sai chặt chẽ.

- Liên tục theo dõi và điều chỉnh các tham số gia công để duy trì kích thước trục và lỗ nhất quán.

- Sử dụng điều kiện môi trường kiểm soát trong quá trình gia công để giảm biến dạng vật liệu.

- Sử dụng một máy tính toán lắp chặt hoặc phần mềm để lập kế hoạch lắp chặt trước khi sản xuất— giảm thiểu thử nghiệm và điều chỉnh.

Các biện pháp kiểm soát chất lượng để đảm bảo độ chính xác của lắp chặt

- Thực hiện kiểm tra trong quá trình sử dụng dụng cụ đo lường đã hiệu chuẩn như thước cặp và đồng hồ bore để xác minh kích thước.

- Thực hiện một lắp ráp thử nghiệm để kiểm tra lắp chặt cản trở thực tế, đảm bảo không có lực quá lớn hoặc khe hở.

- Thực hiện kiểm soát quá trình thống kê (SPC) để theo dõi biến đổi và nhanh chóng phát hiện xu hướng hoặc vấn đề.

- Ghi lại tất cả dữ liệu dung sai và kết quả kiểm tra để xây dựng khả năng truy xuất nguồn gốc và hỗ trợ cải tiến liên tục.

Bằng cách kết hợp các thực hành tốt nhất này, bạn sẽ giảm thiểu rủi ro thất bại về độ khít, tiết kiệm thời gian sửa chữa, và cung cấp các bộ lắp ráp hoạt động đáng tin cậy—đúng như yêu cầu của các nhà sản xuất tại Việt Nam về độ chính xác và nhất quán.

Những Thách Thức Thường Gặp và Giải Pháp trong Dung Sai Ép Thẳng

Khi làm việc với Dung sai lắp chặt trong gia công CNC và lắp ráp cơ khí, nhiều thách thức thường phát sinh. Hiểu rõ các vấn đề này và cách giải quyết là chìa khóa để đạt được độ khít cản và kết quả gia công chính xác.

Interference không chính xác gây ra độ lỏng lẻo hoặc quá chặt chẽ của các bộ phận

Một trong những thách thức lớn nhất là làm sao để đạt được độ khít cản chính xác. Nếu độ cản quá thấp, bộ phận trở nên lỏng lẻo, gây ra độ chơi cơ khí hoặc thậm chí hỏng hóc bộ phận. Ngược lại, quá nhiều cản tạo ra độ khít quá chặt khiến việc lắp ráp khó khăn, dễ nứt hoặc gây áp lực quá mức lên các thành phần.

Cách giải quyết:

- Tính toán cản một cách cẩn thận dựa trên các tiêu chuẩn đã được chứng minh như ISO 286 và Tiêu chuẩn Việt Nam B4.1, quy định dung sai trục và lỗ.

- Sử dụng chuyên dụng máy tính toán lắp chặt để mô phỏng phù hợp trước khi sản xuất.

- Chỉ định đúng bề mặt hoàn thiện cho lắp ghép ép lực, vì các bề mặt thô ráp có thể làm tăng ma sát và ảnh hưởng đến cảm giác chặt chẽ của khớp nối.

- Hợp tác chặt chẽ với các nhà sản xuất có kinh nghiệm trong gia công chính xác để tinh chỉnh độ dung sai.

Biến dạng vật liệu trong quá trình lắp ráp

Ấn phù hợp gây áp lực lên các thành phần, và vật liệu có thể biến dạng khi lực trong quá trình lắp ráp vượt quá giới hạn của chúng. Sự biến dạng này dẫn đến các bộ phận không đáp ứng được các thông số kỹ thuật thiết kế hoặc có thể tồn tại như các điểm chịu căng gây giảm độ bền.

Các chiến lược giảm thiểu bao gồm:

- Chọn vật liệu phù hợp có đặc tính cơ học chính xác cho việc lắp ghép ép.

- Áp dụng kỹ thuật chế tạo chính xác để kiểm soát dung sai chặt chẽ.

- Sử dụng quy trình lắp ráp như gia nhiệt hoặc làm mát kiểm soát (mở rộng nhiệt) để dễ dàng lắp ghép mà không làm hỏng các bộ phận.

- Đảm bảo dụng cụ và thiết bị hỗ trợ các bộ phận trong quá trình lắp ráp để tránh cong vênh hoặc biến dạng.

Tổng hợp dung sai trong các bộ phận phức tạp

Trong các bộ phận có nhiều mặt tiếp xúc, tác động cộng hưởng của dung sai từng bộ phận có thể gây ra sai lệch đáng kể, gọi là tổng độ chênh lệch dung sai. Điều này có thể dẫn đến lệch trục, lắp ghép không vừa hoặc thất bại trong quá trình lắp ráp.

Để quản lý tổng hợp dung sai:

- Mô hình hóa dung sai tích lũy sớm trong giai đoạn thiết kế.

- Sử dụng dung sai chặt hơn cho các thành phần quan trọng và nới lỏng các thành phần khác khi có thể để cân bằng giữa chi phí và độ chính xác.

- Tích hợp kiểm tra kích thước ở nhiều giai đoạn sản xuất.

- Hợp tác với các chuyên gia gia công CNC hiểu rõ tác động của xếp chồng và có thể điều chỉnh các tham số gia công phù hợp.

Cách topcncpro giải quyết những thách thức này

At topcncpro, chúng tôi chuyên về giải quyết những vấn đề phổ biến của lắp ghép ép qua:

- Tuân thủ các tiêu chuẩn ngành được công nhận như ISO 286 và ANSI B4.1 để đảm bảo dung sai trục và lỗ chính xác.

- Cung cấp nâng cao máy tính toán lắp chặt và các nguồn lực để tinh chỉnh khe hở can thiệp trước khi gia công bắt đầu.

- Sử dụng độ chính xác gia công CNC tiên tiến và dụng cụ chính xác để hạn chế biến dạng vật liệu và duy trì bề mặt hoàn thiện nhất quán.

- Cung cấp tư vấn thiết kế chuyên nghiệp để quản lý tích tụ dung sai trong các bộ lắp ráp cơ khí phức tạp.

- Thực hiện các biện pháp kiểm soát chất lượng nghiêm ngặt để đảm bảo mọi bộ phận đáp ứng các yêu cầu về độ ép chặt.

Quy trình tối ưu hóa của chúng tôi và hiểu biết sâu sắc về dung sai lắp chặt khiến chúng tôi trở thành đối tác tin cậy cho các bộ lắp ráp cơ khí chính xác và đáng tin cậy. Để biết thêm về các chủ đề liên quan đến dung sai, hãy xem hướng dẫn của chúng tôi về Giải thích Dung Sai Kỹ Thuật.

Tiêu Chuẩn Ngành và Công Cụ cho Dung Sai Lắp Chặt

Hiểu và áp dụng đúng tiêu chuẩn ngành cho dung sai lắp chặt là rất quan trọng để đạt được các bộ lắp ráp cơ khí đáng tin cậy, đặc biệt khi làm việc với dung sai trục và lỗ trong gia công CNC. Các tiêu chuẩn này đảm bảo tính nhất quán, giảm thiểu lỗi và giúp tránh phải sửa chữa tốn kém trong các dự án gia công chính xác.

Tổng quan về các Tiêu Chuẩn Ngành Chính

Hai trong số các tiêu chuẩn được công nhận rộng rãi nhất về dung sai lắp chặt là:

- ISO 286Tiêu chuẩn quốc tế này xác định giới hạn và khe hở, bao gồm phạm vi dung sai cho trục và lỗ. Nó là tiêu chuẩn chính cho các kỹ sư muốn chỉ định khe hở cản trở một cách chính xác và đáng tin cậy.

- Tiêu chuẩn Việt Nam B4.1Chủ yếu được sử dụng tại Việt Nam, tiêu chuẩn này đặt ra hướng dẫn cho các khe hở trục và lỗ. Nó phù hợp chặt chẽ với ISO 286 nhưng tập trung vào các thực hành và vật liệu sản xuất của Việt Nam.

Cả hai tiêu chuẩn hướng dẫn cách tính toán và áp dụng khe hở cản trở, giúp các thợ máy và kỹ sư kiểm soát Dung sai gia công CNC để đạt kết quả tốt nhất.

Công cụ và Tài nguyên hữu ích

Để làm việc tự tin với dung sai ép chặt, bạn cần các công cụ giúp đơn giản hóa các phép tính và cho phép kiểm tra nhanh độ chồng chéo của dung sai:

- máy tính lắp ghép ép (phần mềm trực tuyến hoặc độc lập) tính đến lượng cản trở và đặc tính vật liệu.

- Tham khảo biểu đồ dung sai dựa trên ISO 286 hoặc ANSI B4.1 để chọn khe hở nhanh chóng.

- Plugin phần mềm CAD tự động tính toán độ khớp và tạo ra các thông số kỹ thuật chi tiết cho sản xuất.

- Công cụ đo lường như thước cặp và thước cặp điện tử để xác minh kích thước thực tế của các bộ phận nhằm đảm bảo chúng đáp ứng các tiêu chuẩn dung sai.

Sử dụng các công cụ này giúp tránh các vấn đề phổ biến như độ khớp lỏng lẻo, lực quá lớn trong quá trình lắp ráp hoặc biến dạng vật liệu.

Cách topcncpro tích hợp các tiêu chuẩn

Tại topcncpro, chúng tôi hiểu rõ tầm quan trọng của việc tuân thủ các tiêu chuẩn ngành khi sản xuất các bộ phận tùy chỉnh của bạn. Chúng tôi:

- Áp dụng nghiêm ngặt tiêu chuẩn ISO 286 và ANSI B4.1 để xác định dung sai ép chặt cho từng dự án.

- Sử dụng phần mềm tiên tiến máy tính toán lắp chặt và phần mềm CNC để tối ưu hóa dung sai trục và lỗ trước khi sản xuất.

- Thực hiện kiểm tra kiểm soát chất lượng chính xác để xác minh các bộ phận thực tế đáp ứng yêu cầu hoàn thiện bề mặt và can thiệp đã chỉ định.

- Cung cấp tài liệu rõ ràng và đề xuất phù hợp dựa trên các thực hành tốt nhất trong ngành để hỗ trợ lắp ráp cơ khí trơn tru.

Bằng cách phù hợp với các tiêu chuẩn này và tận dụng các công cụ phù hợp, topcncpro đảm bảo các bộ phận của bạn vừa vặn hoàn hảo mỗi lần — không có bất ngờ trong quá trình lắp ráp, không gặp rắc rối về bảo hành. Phương pháp của chúng tôi tiết kiệm thời gian, giảm phế phẩm, và nâng cao độ tin cậy cho các dự án cơ khí của bạn.

Ví dụ thực tế áp dụng dung sai ép chặt trong gia công CNC

Nghiên cứu trường hợp lắp ráp khối động cơ ô tô

Một trong những cách tốt nhất để hiểu cách sử dụng dung sai ép chặt là bằng cách xem xét một ví dụ thực tế trong gia công CNC—một tình huống phổ biến là lắp ráp khối động cơ ô tô. Trong ứng dụng này, ép chặt là rất quan trọng để kết nối các thành phần như bạc trục cam, ống xi lanh, và trục bánh răng một cách chắc chắn mà không cần các bộ phận bắt vít bổ sung.

Ví dụ, ép chặt bạc trục cam yêu cầu một sự khớp ép với độ kiểm soát kích thước rất chặt để đảm bảo không có chuyển động trong quá trình vận hành của động cơ nhưng vẫn cho phép lắp ráp mà không gây hư hỏng bộ phận. Sử dụng đúng dung sai trục và lỗ dựa trên tiêu chuẩn ISO 286 và ANSI B4.1 có thể giảm thiểu rủi ro biến dạng và đảm bảo lắp ráp cơ khí trơn tru.

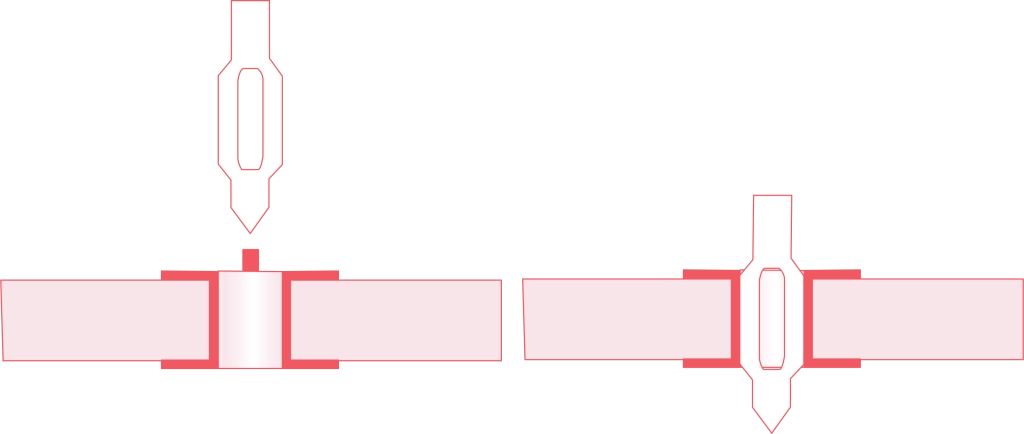

Hình ảnh minh họa cho dung sai ép chặt

Hình ảnh đóng vai trò then chốt trong việc xác minh và truyền đạt các yêu cầu về ép chặt trong quá trình thiết kế và sản xuất:

- Bảng dung sai kích thước hiển thị kích thước danh nghĩa và giới hạn trên dưới chấp nhận được.

- Sơ đồ xếp chồng dung sai để minh họa tác động tích lũy của các biến thể giữa các bộ phận.

- Biểu đồ hoàn thiện bề mặt để đảm bảo các bề mặt ghép nối có độ nhám lý tưởng cho hiệu suất ghép ép tối ưu.

- Mô hình 3D CAD và mô phỏng để dự đoán sự can thiệp và dễ dàng lắp ráp trước khi sản xuất.

Các công cụ hình ảnh này giúp kỹ sư và thợ máy xác nhận đúng mức độ can thiệp phù hợp, ngăn ngừa các vấn đề như biến dạng quá mức hoặc lắp ráp lỏng lẻo.

Vai trò của topcncpro trong việc đảm bảo dung sai ghép ép chính xác

At topcncpro, chúng tôi chuyên cung cấp gia công chính xác và các bộ phận tùy chỉnh đáp ứng các yêu cầu nghiêm ngặt về dung sai ghép ép. Chúng tôi sử dụng công nghệ gia công CNC tiên tiến kết hợp với máy tính toán lắp chặt công cụ để:

- Tính toán chính xác giá trị nhiễu loạn dựa trên đặc tính vật liệu và nhu cầu ứng dụng.

- Kiểm soát quy trình sản xuất với độ chính xác gia công CNC chặt chẽ để đáp ứng tiêu chuẩn ISO 286 và ANSI B4.1.

- Thực hiện các biện pháp kiểm soát chất lượng nghiêm ngặt, bao gồm kiểm tra kích thước và xác nhận hoàn thiện bề mặt.

- Cung cấp báo cáo chi tiết và hỗ trợ giúp khách hàng tối ưu hóa lắp ráp cơ khí và tránh các thách thức liên quan đến độ khớp.

Chuyên môn của chúng tôi đảm bảo các thành phần của khối động cơ của bạn, hoặc bất kỳ bộ phận lắp ráp quan trọng nào, đạt độ khớp ép hoàn hảo—dẫn đến các bộ phận bền bỉ, hiệu suất cao với kết quả lắp ráp nhất quán.

Để có thêm thông tin nền tảng về độ chính xác kỹ thuật và hướng dẫn thực tế, hãy xem Giải thích Dung Sai Kỹ Thuật. Điều này giúp thu hẹp khoảng cách giữa các ý tưởng thiết kế và độ chính xác cần thiết trong các công việc gia công CNC thực tế.

Trường hợp thực tế này cho thấy cách chi tiết trong độ chính xác khớp ép có thể tạo ra sự khác biệt lớn về hiệu suất và độ tin cậy. Với các phép tính, công cụ và kỹ thuật sản xuất phù hợp, bạn có thể có các bộ phận chịu áp lực mà không cần sửa chữa tốn kém hoặc thất bại.