Giải pháp đúc nhựa chèn kim loại tiên tiến cho hiệu suất bộ phận vượt trội. Kết hợp sức mạnh của chèn kim loại với tính linh hoạt của đúc nhựa để tạo ra các bộ phận bền bỉ, hiệu suất cao.

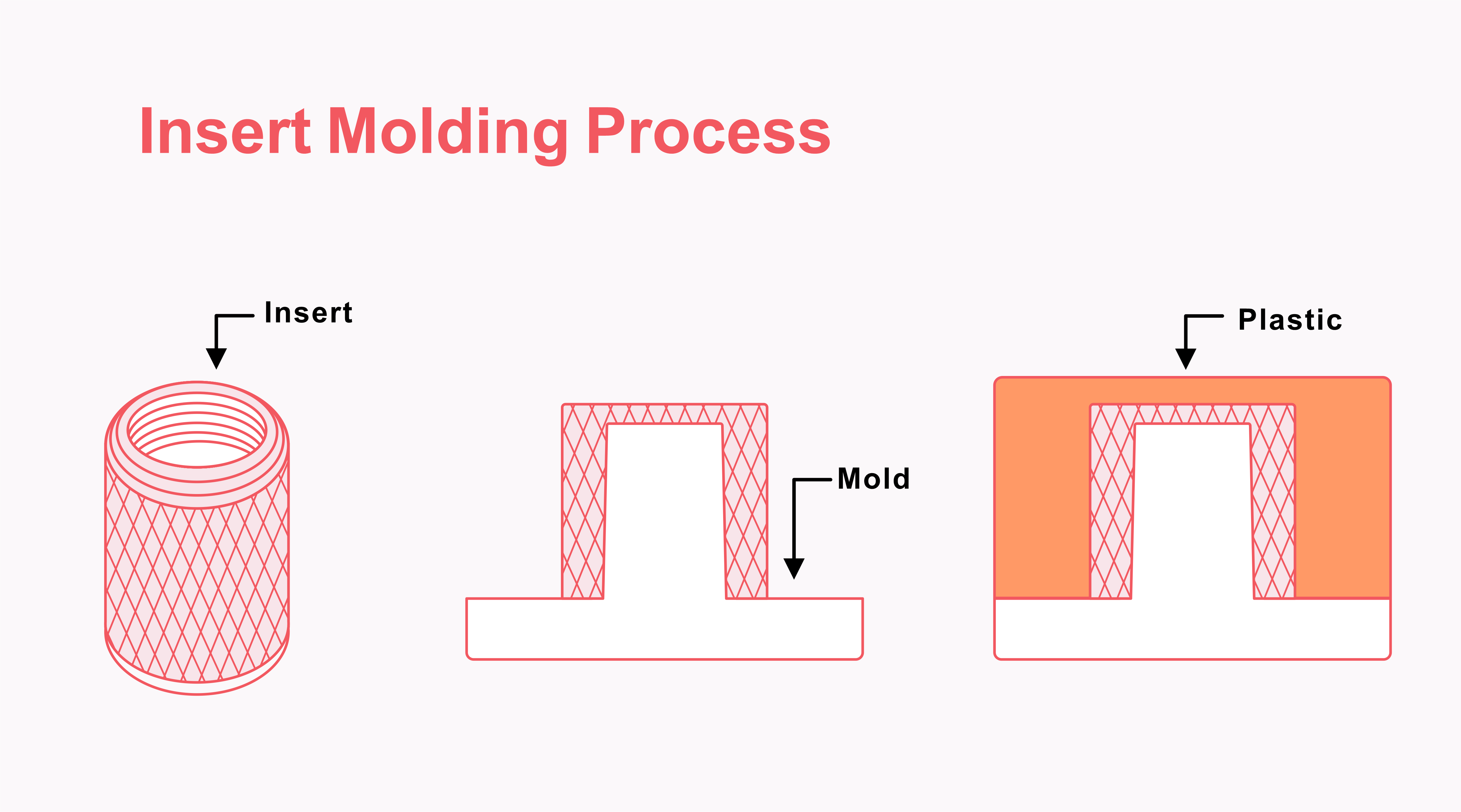

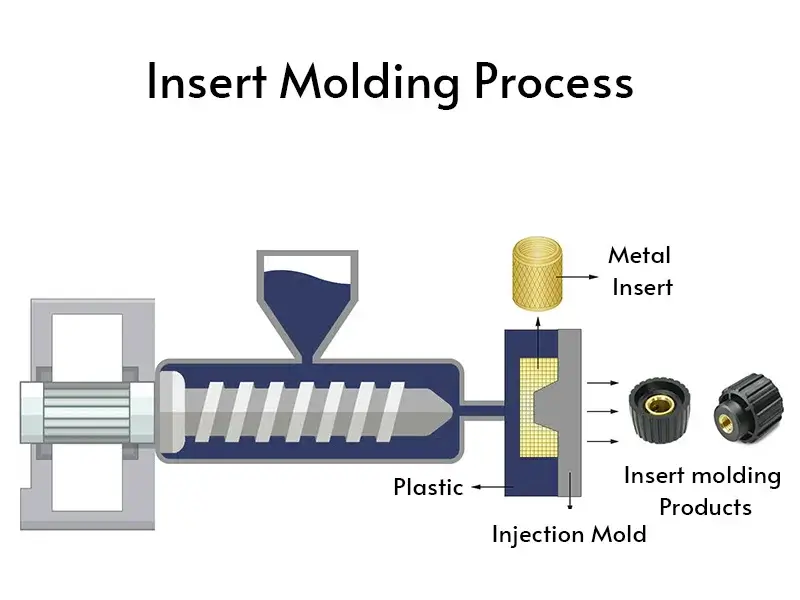

Tiêm khuôn là kỹ thuật đúc tiên tiến liên quan đến việc tiêm nhựa nóng chảy xung quanh các chèn kim loại đã được đặt sẵn để tạo ra các bộ phận chắc chắn, liền mạch. Quá trình này kết hợp các đặc tính cơ học của kim loại với khả năng thiết kế linh hoạt của nhựa.

Các chèn kim loại cung cấp độ bền ren và khả năng chống mài mòn vượt trội so với các bộ phận chỉ bằng nhựa.

Nhẹ hơn tất cả các bộ phận kim loại trong khi vẫn duy trì tính toàn vẹn cấu trúc và hiệu suất.

Loại bỏ các hoạt động lắp ráp, giảm chi phí nhân công và nâng cao hiệu quả sản xuất.

Hướng dẫn từng bước về quy trình sản xuất đúc chính xác của chúng tôi

Các miếng kim loại được chế tạo theo các thông số chính xác và chuẩn bị để đặt vào khoang khuôn.

Các miếng chèn đã được định hình sẵn được đặt cẩn thận vào khoang khuôn bằng các dụng cụ định vị và dẫn hướng chính xác.

Khuôn mẫu được đóng chặt và kẹp chặt để chịu được áp lực tiêm trong khi giữ vị trí chèn.

Nhựa nóng chảy được tiêm ở áp lực cao, chảy quanh phần chèn để tạo ra liên kết cơ học chắc chắn.

Nhựa nguội đi và đông cứng quanh phần chèn, tạo thành một bộ phận cố định, tích hợp liền mạch.

Phần hoàn thiện với chèn nhúng được đẩy ra khỏi khuôn, sẵn sàng kiểm tra chất lượng.

Lựa chọn rộng rãi các loại nhựa nhiệt dẻo và chèn kim loại để đạt hiệu suất tối ưu

Khả năng gia công tuyệt vời và khả năng chống ăn mòn. Lý tưởng cho các ứng dụng ren và các linh kiện điện tử.

Khả năng chống ăn mòn và độ bền vượt trội. Hoàn hảo cho các ứng dụng y tế và thực phẩm.

Giải pháp có độ bền cao và tiết kiệm chi phí cho các ứng dụng chung yêu cầu độ bền.

Nhẹ, có khả năng dẫn nhiệt tốt. Lý tưởng cho các ứng dụng hàng không vũ trụ và ô tô.

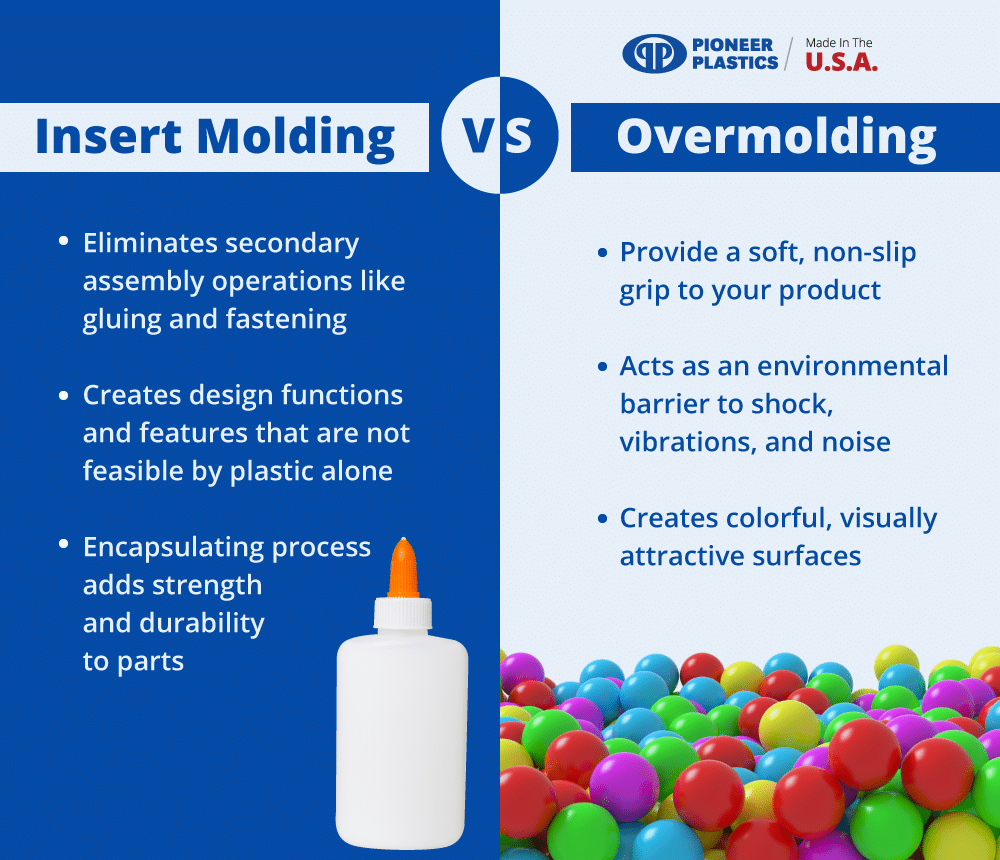

Hiểu các điểm khác biệt chính giữa hai quy trình sản xuất quan trọng

Tiêm khuôn phục vụ nhiều ngành công nghiệp với các giải pháp được thiết kế chính xác

Các yếu tố cần thiết để thành công trong các dự án đúc nhúng

Đảm bảo các chèn được đặt xa vị trí cổng để tránh bị dịch chuyển trong quá trình tiêm. Giữ độ dày tường nhựa phù hợp xung quanh các chèn.

Áp dụng góc nghiêng từ 0,5° đến 2° trên tất cả các bề mặt thẳng đứng để dễ dàng tháo khuôn và ngăn chặn hư hỏng của phần chèn trong quá trình tháo khuôn.

Duy trì độ dày tường đồng đều từ 0.5mm đến 3mm xung quanh các chèn. Tránh các phần dày có thể gây ra vết lõm hoặc biến dạng.

Tránh các góc sắc nhọn có thể tạo ra tập trung ứng suất. Sử dụng bán kính rộng (tối thiểu 0,5mm) để cải thiện dòng chảy và giảm ứng suất.

Giữ các miếng chèn nhỏ so với phần nhựa. Các miếng chèn lớn có thể gây biến dạng và làm khó tháo khuôn.

Đảm bảo khả năng tương thích về nhiệt độ giữa chèn và vật liệu nhựa để ngăn ngừa nứt do ứng suất trong quá trình làm mát.

| Tham số | Thông số kỹ thuật | Ghi chú |

|---|---|---|

| Kích thước phần tối đa | 800 × 1000 × 400mm | 31.5″ × 39.37″ × 15.75″ |

| Kích thước phần nhỏ nhất | 2 × 2 × 2mm | 0.08″ × 0.08″ × 0.08″ |

| Phạm vi độ dày tường | 0.5 – 3.0mm | 0.020″ – 0.12″ |

| Sự khoan dung (Chung) | ±0.025mm | ±0.001″ |

| Thời gian giao hàng | 15-45 ngày làm việc | Từ khuôn mẫu đến giao hàng mẫu |

Kiểm soát chất lượng toàn diện trong suốt quá trình sản xuất

Hoàn thiện thiết kế để xem xét khả năng sản xuất trước khi bắt đầu sản xuất

Xác minh chính xác vị trí và căn chỉnh của chèn trong khuôn

Xác minh kích thước quan trọng bằng thiết bị đo lường tiên tiến

Chèn xác thực độ bền giữ để đảm bảo tính toàn vẹn của liên kết

Những lợi ích chính khiến đúc nhúng trở thành lựa chọn ưu tiên cho các thành phần tích hợp

Quy trình một bước loại bỏ các công đoạn lắp ráp phụ, giảm chi phí lao động và nâng cao độ tin cậy.

Giảm tổng chi phí sản xuất thông qua rút ngắn thời gian lắp ráp, nhân công và khả năng xảy ra lỗi trong quá trình lắp ráp.

Nhẹ hơn các lựa chọn thay thế bằng kim loại toàn phần trong khi vẫn duy trì tính toàn vẹn cấu trúc và đặc điểm hiệu suất.

Các miếng kim loại cung cấp khả năng chống mài mòn vượt trội và độ bền của ren so với các thành phần chỉ bằng nhựa.

Cho phép các thiết kế nhỏ hơn, gọn hơn trong khi vẫn duy trì các yêu cầu về chức năng và hiệu suất.

Mối liên kết cơ học mạnh hơn giữa các vật liệu so với các phương pháp sau lắp ráp, giảm các điểm hỏng hóc.

Các câu hỏi thường gặp về dịch vụ đúc nhựa của chúng tôi