Bạn có đang gặp khó khăn trong việc hiểu Vị trí chính xác in GD&T? Làm chủ khái niệm này có thể biến đổi cách tiếp cận của bạn đến sản xuất chính xác và đảm bảo lắp ráp các bộ phận hoàn hảo.

Là một Gia công CNC chuyên gia, tôi đã chứng kiến tận mắt cách mà Vị trí chính xác mở khóa các dung sai chặt chẽ hơn và sản xuất tiết kiệm chi phí. Tại topcncpro, chúng tôi tận dụng điều này GD&T nguyên tắc cung cấp các bộ phận chất lượng cao đáp ứng các tiêu chuẩn khắt khe nhất.

Trong hướng dẫn này, bạn sẽ khám phá những gì Vị trí chính xác là, cách tính toán nó, và tại sao nó lại là một bước đột phá cho Thợ gia công CNC và các kỹ sư.

Hãy bắt đầu nào!

Cơ bản về GD&T Đặt nền tảng cho Vị trí Thực sự

Trước khi đi sâu vào Vị trí Thực sự GD&T, điều quan trọng là phải hiểu các kiến thức cơ bản về Kích thước hình học và dung sai (GD&T). GD&T là một hệ thống tiêu chuẩn được sử dụng để xác định và truyền đạt dung sai kỹ thuật một cách rõ ràng và chính xác trên các bản vẽ kỹ thuật. Nó cung cấp một ngôn ngữ chung cho các nhà thiết kế, thợ gia công và kiểm tra chất lượng để đảm bảo các bộ phận phù hợp và hoạt động như dự định.

Tổng quan về Kích thước và Dung sai Hình học GD&T

GD&T sử dụng các ký hiệu, khung kiểm soát tính năng, và tham chiếu điểm chuẩn để chỉ rõ các yêu cầu hình học phức tạp. Thay vì chỉ nêu giới hạn kích thước như phương pháp kích thước truyền thống, GD&T kiểm soát hình dạng, hướng và vị trí của các đặc điểm trong một vùng dung sai xác định. Phương pháp này nâng cao tính linh hoạt trong sản xuất và giảm thiểu sự đoán mò.

Các thành phần chính của GD&T bạn cần biết

- Khung kiểm soát tính năngĐây là trung tâm của GD&T, một hộp chữ nhật mô tả loại dung sai, giá trị và các điểm chuẩn.

- Điểm chuẩnĐiểm, đường hoặc mặt phẳng tham chiếu từ đó các phép đo bắt đầu.

- Vùng dung saiGiới hạn ba chiều mà trong đó hình dạng của một đặc điểm phải nằm.

- Chỉnh sửa điều kiện vật liệuCác ký hiệu như Điều kiện Vật liệu Tối đa (MMC) điều chỉnh dung sai tùy thuộc vào kích thước của bộ phận.

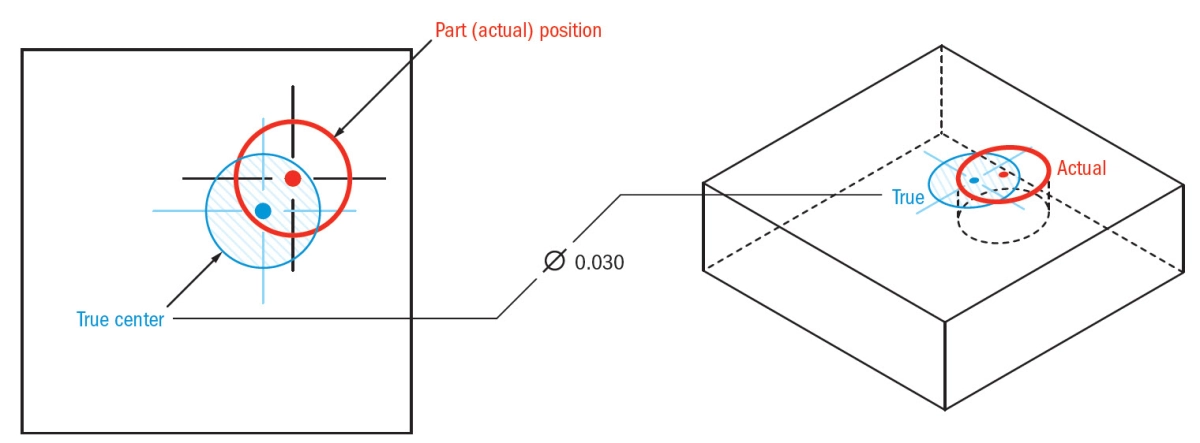

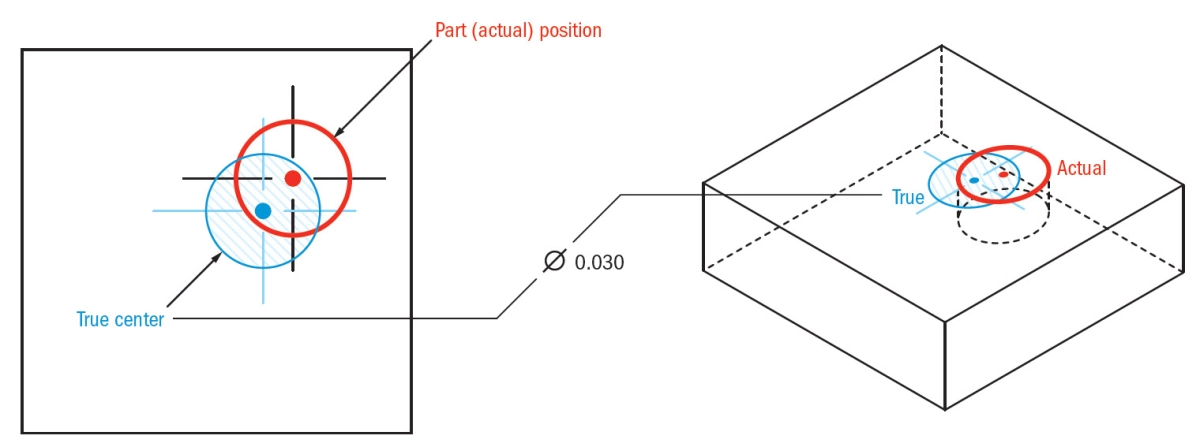

Vị trí thực so với các dung sai vị trí khác

Dung sai vị trí trong GD&T giúp kiểm soát chính xác vị trí của các đặc điểm như lỗ, rãnh hoặc chốt so với các điểm chuẩn. Vị trí chính xác là dung sai vị trí chính xác nhất. Khác với các phương pháp dung sai vị trí hoặc tọa độ cơ bản, Vị trí Thực tế vùng dung sai hình trụ nơi trung tâm của đặc điểm phải nằm. Điều này cho phép các dung sai thực tế hơn, linh hoạt hơn để tính đến các biến thể trong sản xuất trong khi giữ cho các bộ phận có thể thay thế và hoạt động.

So sánh, các dung sai vị trí khác có thể chỉ kiểm soát trong một mặt phẳng hoặc chiều, nhưng Vị trí Thực sự nắm bắt độ chính xác vị trí 3D đầy đủ. Điều này khiến Vị trí Thực sự trở thành phương pháp phổ biến cho các ứng dụng dung sai chặt chẽ thường thấy trong độ chính xác gia công CNC và các bộ phận hiệu suất cao.

Hiểu các kiến thức cơ bản về GD&T này đặt nền tảng cho việc thành thạo Vị trí Thực sự. Nó không chỉ là một ký hiệu; đó là một công cụ mạnh mẽ để cải thiện độ chính xác trong sản xuất, giảm phế phẩm, và nâng cao chất lượng sản phẩm. Hãy cùng khám phá cách Vị trí Thực sự được định nghĩa và tính toán tiếp theo.

Định nghĩa các khái niệm cốt lõi của Vị trí Thực sự trong GD&T Vị trí Thực sự

Hiểu biết Vị trí chính xác là chìa khóa để thành thạo GD&T (Kích thước và Dung sai hình học). Đây là một trong những ký hiệu phổ biến nhất và kiểm soát để đảm bảo các bộ phận phù hợp và hoạt động đúng, đặc biệt trong gia công CNC và sản xuất.

Vị trí chính xác là gì

Vị trí chính xác định nghĩa vị trí chính xác của một đặc điểm, như lỗ hoặc khe, so với các điểm chuẩn đã chỉ định. Thay vì chỉ định nơi một đặc điểm nên nằm, nó kiểm soát sự biến dạng cho phép xung quanh vị trí đó. Điều này đảm bảo đặc điểm nằm trong vùng dung sai đã xác định, giúp các bộ phận lắp ráp chính xác.

Về cơ bản, Vị trí Chính xác quản lý:

- Độ chính xác vị trí bằng cách giới hạn khoảng cách mà đặc điểm có thể dịch chuyển.

- Phù hợp với các sai sót trong sản xuất trong khi vẫn duy trì chức năng.

- Các mối quan hệ phức tạp giữa nhiều đặc điểm dựa trên các điểm chuẩn.

Ký hiệu Vị trí Chính xác

Trong GD&T, ký hiệu Vị trí chính xác trông giống như một hình tròn có một chéo qua (⌀). Nó xuất hiện bên trong Khung kiểm soát tính năngdanh sách giá trị dung sai, các bộ điều chỉnh áp dụng như Điều kiện Vật liệu Tối đa (MMC), và các tham chiếu điểm chuẩn liên quan đến đặc điểm đó.

Ký hiệu này báo hiệu rằng dung sai vị trí áp dụng cho đặc điểm đó. Khi bạn thấy nó, bạn biết rằng trọng tâm là kiểm soát chính xác vị trí của đặc điểm trong một vùng hình trụ chặt chẽ.

Vùng dung sai trong Vị trí Chính xác

Vị trí Chính xác thường sử dụng một vùng dung sai hình trụ, là một không gian 3D hình dạng như một hình trụ quanh vị trí chính xác của đặc điểm. Trung tâm của hình trụ này là vị trí “chính xác” hoặc lý tưởng.

- Trung tâm của đặc tính phải nằm bên trong ống trụ này.

- Đường kính của ống trụ này là giới hạn cho phép độ dung sai vị trí.

- Sử dụng các bộ điều chỉnh như MMC có thể thêm dung sai thưởng, mang lại sự linh hoạt hơn trong quá trình sản xuất mà không làm giảm chất lượng lắp ráp.

Hệ thống này giữ các lỗ và các đặc tính khác đúng vị trí trong khi tính đến một số biến thể nhỏ.

Vai trò của các điểm chuẩn trong Vị trí Thực

Các điểm chuẩn hoạt động như một khung tham chiếu. Chúng là các điểm, đường hoặc bề mặt vật lý thực trên một bộ phận được sử dụng để thiết lập gốc cho dung sai Vị trí Chính xác.

- Không có các điểm chuẩn, Vị trí Chính xác sẽ không có một điểm tham chiếu đáng tin cậy.

- Các điểm chuẩn giúp đồng bộ các bộ phận một cách nhất quán cho kiểm tra và lắp ráp.

- Các thiết lập điểm chuẩn phổ biến có thể bao gồm một bề mặt phẳng chính (Điểm chuẩn A), một bề mặt vuông góc (Điểm chuẩn B), và một điểm chuẩn thứ ba để định vị hoàn toàn bộ phận trong không gian.

Càng xác định và kiểm soát các điểm chuẩn tốt, phép đo Vị trí Chính xác sẽ càng chính xác, đảm bảo các bộ phận sản xuất hoạt động trơn tru trong các bộ phận lắp ráp dự định của chúng.

Hiểu các khái niệm cốt lõi này về Vị trí chính xác chuẩn bị cho bạn khả năng diễn giải và áp dụng các dung sai vị trí một cách hiệu quả. Đây là nền tảng để duy trì kiểm soát chặt chẽ, nâng cao chất lượng sản xuất, và đảm bảo các bộ phận phù hợp như dự định.

Tính toán Vị trí Chính xác từng bước

Hiểu cách tính toán Vị trí chính xác là điều cần thiết khi làm việc với GD&T. Nó đảm bảo các bộ phận phù hợp và hoạt động như dự định, đặc biệt trong các ứng dụng chính xác như Gia công CNC. Hãy phân tích quá trình với các công thức, ví dụ, và xem xét các dung sai thưởng và điều kiện vật liệu.

Công thức và tính toán Vị trí Thực sự

Vị trí Thực sự xác định độ lệch cho phép từ một vị trí hoàn hảo của một đặc điểm so với các điểm chuẩn. Công thức để tính Vị trí Thực sự là:

Vị trí Thực sự = 2 × √(ΔX² + ΔY²)

- ΔX = độ lệch trên trục X

- ΔY = độ lệch trên trục Y

Công thức này tính khoảng cách bán kính giữa trung tâm đặc tính thực tế và vị trí chính xác lý thuyết. Nhân với 2 để có đường kính của vùng dung sai hình trụ mà đặc tính phải nằm trong đó.

Ví dụ tính toán

Giả sử bạn có một lỗ tròn có trung tâm dự kiến tại tọa độ (50, 75) so với các điểm chuẩn của nó. Sau đo, trung tâm lỗ nằm tại (49.8, 75.3).

- ΔX = |50 – 49.8| = 0.2

- ΔY = |75 – 75.3| = 0.3

Tính toán:

Vị trí thực = 2 × √(0.2² + 0.3²)

Vị trí thực = 2 × √(0.04 + 0.09)

Vị trí thực = 2 × √0.13

Vị trí thực ≈ 2 × 0.36 = 0.72 mm

Điều này có nghĩa là tâm lỗ nằm trong khu vực dung sai đường kính 0.72 mm.

Dung sai thưởng và Điều kiện vật liệu

Điều kiện vật liệu tối đa (MMC) đóng vai trò quan trọng trong tính toán Vị trí thực. MMC cho phép dung sai bổ sung — gọi là dung sai thưởng — khi kích thước thực tế của đặc điểm lệch khỏi giới hạn vật liệu tối đa.

- Nếu lỗ lớn hơn kích thước MMC của nó, dung sai vị trí thực có thể tăng lên.

- Dung sai thưởng này giúp cân bằng các biến thể trong sản xuất mà không làm giảm chức năng của bộ phận.

Ví dụ:

- Dung sai Vị trí Chính xác Được chỉ định: 0.5 mm

- Kích thước lỗ thực tế: lớn hơn MMC 0.02 mm

- Dung sai thưởng = 0.02 mm

- Tổng dung sai vị trí chính xác cho phép = 0.5 + 0.02 = 0.52 mm

Sử dụng Các điều kiện điều chỉnh của Tình trạng vật liệu thêm tính linh hoạt và tối đa hóa việc chấp nhận bộ phận trong quá trình kiểm tra.

Công cụ tính Vị trí Chính xác

Để tính toán và xác nhận chính xác Vị trí Chính xác, các công cụ này thường được sử dụng trong ngành sản xuất tại Việt Nam:

- Máy đo tọa độ (CMM): Cung cấp đo lường chính xác 3D và tính toán trực tiếp Vị trí Chính xác.

- Bộ so sánh quang học: Hữu ích cho kiểm tra 2D và đo lường sai lệch trực quan.

- Thước cặp và thước cặp vi mô: Đo kích thước vật lý nhưng thường yêu cầu các phép tính bổ sung để xác định Vị trí Chính xác.

- Công cụ phần mềm GD&T: Nhiều xưởng gia công CNC sử dụng phần mềm tích hợp tự động tính Vị trí Chính xác dựa trên dữ liệu đo lường, bao gồm dung sai thưởng.

Tích hợp các công cụ này đảm bảo độ chính xác trong sản xuất và kiểm tra, nâng cao độ tin cậy của các bộ phận quan trọng.

Để biết thêm về độ chính xác gia công và xử lý các đặc tính phức tạp, bạn có thể xem Chamfer 101 hiểu về các góc bo và cạnh bo điều này bổ sung cho quy trình GD&T.

Ứng dụng thực tế của Vị trí Chính xác trong gia công CNC

Các trường hợp sử dụng phổ biến của Vị trí Chính xác trong sản xuất

Vị trí chính xác là một tiêu chuẩn dung sai phổ biến trong gia công CNC khi vị trí chính xác của các đặc điểm như lỗ, rãnh hoặc chốt là rất quan trọng. Bạn thường thấy nó được sử dụng trong:

- Mẫu lỗ trên các khối động cơ hoặc bộ phận hộp số nơi việc căn chỉnh là rất quan trọng.

- Các thành phần lắp ráp điều đó phải phù hợp với nhau mà không cần chỉnh sửa.

- Giao diện kết nối điện cần vị trí chân chính xác.

- Các bộ định vị và tấm dụng cụ nơi tính lặp lại không thể thương lượng.

Sử dụng Vị trí Chính xác giúp truyền đạt yêu cầu về vị trí chính xác một cách rõ ràng, giảm thiểu sự đoán mò trong xưởng.

Lợi ích của Vị trí Thực trong Sản xuất

Áp dụng Vị trí Thực có những lợi thế vững chắc:

- Cải thiện khả năng thay thế bộ phận bằng cách đảm bảo các đặc điểm nằm trong các vùng dung sai hình trụ đã xác định.

- Giảm phế phẩm và sửa chữa lại bằng cách cung cấp các giới hạn rõ ràng, có thể đo lường được.

- Cho phép dung sai thưởng khi kết hợp với Điều kiện Vật liệu Tối đa (MMC), cho phép linh hoạt sản xuất lớn hơn.

- Đơn giản hóa kiểm tra, đặc biệt với Máy đo Hình học (CMM), bằng cách cung cấp các phương pháp nhất quán để xác minh chất lượng bộ phận.

- Hỗ trợ độ dung sai chặt chẽ hơn mà không làm tăng chi phí một cách không cần thiết, cân bằng giữa độ chính xác và chi phí.

Ví dụ thực tế về Vị trí Chính xác trong Gia công CNC

Ví dụ, một công ty sản xuất khung hàng không sử dụng Vị trí Chính xác để kiểm soát vị trí lỗ nơi các bộ phận bắt vít. Vị trí hoàn hảo là rất quan trọng vì ngay cả một sai lệch nhỏ cũng có thể gây ra vấn đề lắp ráp hoặc yếu điểm cấu trúc. Bằng cách chỉ định Vị trí Chính xác với tham chiếu điểm chuẩn và MMC, các vận hành viên CNC có thể gia công các đặc điểm một cách hiệu quả, và các kiểm tra viên có thể nhanh chóng xác minh sự tuân thủ bằng CMM. Điều này giảm thiểu trì hoãn và giữ cho các bộ phận liên tục trong quá trình sản xuất.

Thách thức và Thực hành tốt nhất khi sử dụng Vị trí Chính xác

Trong khi Vị trí Chính xác rất mạnh mẽ, nó không phải không có thách thức:

- Khung kiểm soát đặc điểm phức tạp có thể gây nhầm lẫn cho các vận hành viên nếu không được chỉ rõ ràng.

- Hiểu sai về tham chiếu điểm chuẩn có thể dẫn đến lỗi đo lường.

- Lỗi thiết lập kiểm tra có thể gây ra từ chối sai hoặc bỏ sót lỗi.

Để tận dụng tối đa Vị trí Thật:

- Giáo dục đội ngũ của bạn khi đọc và áp dụng đúng các ký hiệu GD&T.

- Sử dụng tham chiếu điểm chuẩn phù hợp để cố định các phép đo của bạn một cách đáng tin cậy.

- Lập trình CNC và phần mềm CMM hiểu rõ các dung sai Vị trí Thật.

- Hiệu chuẩn định kỳ các dụng cụ kiểm tra của bạn để duy trì độ chính xác.

- Giao tiếp rõ ràng giữa thiết kế, sản xuất và đội ngũ chất lượng để tránh hiểu lầm.

Bằng cách tuân thủ các thực hành tốt nhất này, bạn có thể tận dụng tối đa lợi ích của Vị trí Thực, đảm bảo độ chính xác và hiệu quả trong các hoạt động gia công CNC của bạn.

Đo lường Công cụ và Kỹ thuật Vị trí Thực cho GD&T Vị trí Thực

Đo chính xác của Vị trí chính xác là rất quan trọng để đảm bảo các bộ phận đáp ứng yêu cầu thiết kế của chúng, đặc biệt trong độ chính xác gia công CNC. Hiểu rõ các công cụ và phương pháp phù hợp sẽ giúp bạn tránh phải làm lại tốn kém và duy trì chất lượng trong sản xuất.

Phương pháp Kiểm tra cho Vị trí Thực

-

Máy đo tọa độ (CMMs)

Công cụ phổ biến nhất để đo Vị trí Thực là một CMM. Những máy này có thể đo chính xác vị trí của các đặc điểm so với các điểm chuẩn đã định. Chúng thu thập dữ liệu 3D để đánh giá xem các đặc điểm có nằm trong vùng dung sai hình trụ được xác định bởi Vị trí Thực hay không.

-

Bộ so sánh quang học và hệ thống thị giác

Đối với các bộ phận ít phức tạp hơn, bộ so sánh quang học hoặc hệ thống kiểm tra thị giác có thể cung cấp kiểm tra vị trí 2D nhanh chóng. Tuy nhiên, chúng thường ít chính xác hơn CMM và có thể không đáp ứng đầy đủ yêu cầu dung sai vị trí 3D.

-

Dụng cụ Go/No-Go

Dụng cụ Go/No-Go đôi khi được sử dụng để kiểm tra nhanh qua/không qua nhưng không cung cấp dữ liệu vị trí chính xác. Chúng phù hợp nhất cho sản xuất số lượng lớn nơi không cho phép sai lệch ngoài giới hạn đã định.

Diễn giải Kết quả Đo Vị trí Thực sự

-

Kiểm tra theo Khung kiểm soát đặc điểm

Luôn diễn giải dữ liệu dựa trên khung kiểm soát đặc điểm trên bản vẽ, xác định vùng dung sai và các điểm chuẩn cần thiết.

-

Hiểu về Dung sai Thưởng và MMC

Nếu đặc tính được chỉ định với Điều kiện Vật liệu Tối đa (MMC), kết quả đo có thể bao gồm dung sai thưởng—sự lệch cho phép thêm khi đặc tính nhỏ hơn hoặc lớn hơn kích thước MMC của nó.

-

Xác nhận căn chỉnh điểm chuẩn

Xác nhận phần đã được căn chỉnh đúng với các tham chiếu điểm chuẩn trước khi đo. Sai lệch có thể dẫn đến kết quả Vị trí Thực chính xác không chính xác.

Đảm bảo độ chính xác trong sản xuất CNC

Đo Vị trí Thực chính xác yêu cầu nhiều hơn chỉ các công cụ phù hợp:

-

Hiệu chuẩn định kỳ các thiết bị đo lường

Duy trì hiệu chuẩn trên CMM và các dụng cụ đo khác đảm bảo độ chính xác của phép đo theo thời gian.

-

Nhân viên được đào tạo

Nhân viên có kỹ năng hiểu rõ các điểm tinh tế của GD&T Vị trí Thực và cách diễn giải dữ liệu đo chính xác.

-

Quy trình thiết lập nhất quán

Sử dụng phương pháp giữ chặt và thiết lập tiêu chuẩn giảm thiểu sự biến đổi trong hướng của chi tiết, tối thiểu hóa các phép đo sai lệch ngoài giới hạn.

-

Sử dụng Phần mềm để Phân tích Dữ liệu

Nhiều môi trường sản xuất CNC sử dụng phần mềm để phân tích và báo cáo dữ liệu Vị trí Thực, giúp dễ dàng phát hiện xu hướng và điều chỉnh quy trình chủ động.

Bằng cách kết hợp các công cụ chính xác, phương pháp kiểm tra kỹ lưỡng và thực hành nhất quán, bạn có thể tự tin đo Vị trí Thực để đáp ứng các yêu cầu GD&T chặt chẽ và duy trì chất lượng trong hoạt động gia công CNC của bạn.

Vị trí Thực so với Tolerancing Tọa độ Hiểu sự Khác biệt

Khi làm việc với GD&T Vị trí Thực, điều quan trọng là phân biệt nó với tolerancing tọa độ truyền thống. Tolerancing tọa độ liên quan đến việc xác định giới hạn cho các đặc điểm dựa trên các phép đo cố định trong các hướng X, Y, và đôi khi Z. Nó đơn giản nhưng có thể bỏ lỡ bức tranh toàn cảnh về độ chính xác.

Vị trí Thực tập trung vào vị trí thực tế của một đặc điểm so với các điểm chuẩn, tính đến kích thước, hình dạng và hướng trong một vùng dung sai duy nhất. Phương pháp này linh hoạt hơn và thực tế hơn trong sản xuất thực tế, nơi điều kiện hoàn hảo hiếm khi tồn tại.

Tại sao Vị trí Thực vượt trội hơn tolerancing tọa độ

Kiểm Soát Tốt Hơn Các Tính Năng Phức Tạp

Dung sai Vị trí Thực tạo ra một vùng dung sai hình trụ xung quanh một điểm hoặc trục lý thuyết, cho phép các bộ phận lệch khỏi giới hạn chấp nhận được mà không bị lỗi. Dung sai tọa độ giữ nguyên các vùng hình chữ nhật, thường gây ra lỗi kiểm tra do giới hạn góc nghiêm ngặt ngay cả khi chức năng vẫn ổn.

Bao gồm Dung Sai Thưởng

Với Điều kiện Vật liệu Tối đa (MMC), Vị trí Thực cho phép dung sai bổ sung (dung sai thưởng) khi các đặc điểm di chuyển xa khỏi trạng thái vật liệu tối đa của chúng. Dung sai tọa độ không có điều này, dẫn đến giới hạn quá chặt chẽ và tỷ lệ phế phẩm cao hơn.

Tích Hợp Tham Chiếu Mốc

Vị trí Thực sử dụng tham chiếu mốc để căn chỉnh các bộ phận một cách nhất quán trong quá trình kiểm tra và lắp ráp. Điều này đảm bảo các đặc điểm được định vị tương đối với các bề mặt chức năng, cải thiện khả năng phù hợp và chức năng tổng thể của bộ phận—một mức độ mà dung sai tọa độ không thể hoàn toàn đảm bảo.

Đơn Giản Hóa Kiểm Tra và Giảm Chi Phí

Kiểm tra bằng cách Máy đo tọa độ (CMM) được tối ưu hóa cho Vị Trí Thực vì giới hạn dung sai phù hợp chặt chẽ với cách các máy CNC sản xuất các bộ phận. Điều này dẫn đến ít chỉnh sửa hơn, ít công đoạn sửa chữa lại và quy trình sản xuất trơn tru hơn.

Khi nào sử dụng Vị trí Chính xác trong Sản xuất

- Các đặc điểm vị trí quan trọng: Sử dụng Vị Trí Chính Xác cho các lỗ, rãnh hoặc túi nơi vị trí chính xác ảnh hưởng đến lắp ráp hoặc hiệu suất của bộ phận.

- Các bộ phận chức năng: Đối với các bộ phận phải khớp chính xác với các thành phần khác, Vị trí Chính xác đảm bảo các vùng dung sai phù hợp với điều kiện ghép nối thực tế.

- Hình học phức tạp: Khi các tính năng có liên quan đến hướng hoặc tâm trục, Vị trí Chính xác cung cấp kiểm soát toàn diện.

- Quá trình gia công CNC: Nếu sản xuất của bạn sử dụng máy phay hoặc máy tiện CNC, True Position giúp lập trình và kiểm tra chính xác và đáng tin cậy hơn.

- Khi Cần Thiết Lập Tolerance Thưởng: Bất cứ khi nào điều kiện vật liệu dao động, và bạn muốn tận dụng MMC để tiết kiệm chi phí và linh hoạt.

Vị trí Thực tế mang lại độ chính xác cao hơn và quản lý dung sai thực tế hơn là dung sai tọa độ. Nó rất cần thiết cho môi trường sản xuất hiện đại, đặc biệt ở thị trường Việt Nam nơi các tiêu chuẩn chặt chẽ và phương pháp sản xuất tinh gọn chiếm ưu thế. Chọn Vị trí Thực tế để tối ưu hóa chất lượng bộ phận, dễ dàng kiểm tra và giảm chi phí hiệu quả.

Câu hỏi Thường gặp về Vị trí Thực tế trong GD&T với Dung sai Vị trí và Công cụ Đo lường

Khi làm việc với GD&T Vị trí Thực, thường có một số câu hỏi về cách hoạt động của nó, đặc biệt so với các phương pháp dung sai khác và cách đo lường đóng vai trò như thế nào. Dưới đây là một cái nhìn đơn giản về một số câu hỏi thường gặp nhất.

Sự khác biệt giữa Vị trí Thực tế và Dung sai Vị trí là gì

- Vị trí chính xác là một loại dung sai vị trí cụ thể được định nghĩa trong GD&T, kiểm soát mức độ lệch của một đặc điểm so với vị trí danh nghĩa chính xác của nó trong vùng dung sai hình trụ.

- Dung sai Vị trí thường được sử dụng thay thế cho Vị trí Thực tế, nhưng nói chung, dung sai vị trí có thể đề cập rộng rãi đến bất kỳ dung sai nào quy định sự biến đổi cho phép trong vị trí của một đặc điểm.

- Vị trí chính xác hơn vì nó sử dụng một khung kiểm soát đặc điểm với các ký hiệu và điểm chuẩn để xác định cách đo vị trí.

- Tập trung vào kiểm soát trung tâm hình học thực tế của các đặc điểm cho phép độ chính xác cao hơn trong gia công CNC và lắp ráp.

MMC ảnh hưởng như thế nào đến Vị trí Chính xác

- MMC (Điều kiện Vật liệu Tối đa) là rất quan trọng trong Vị trí Chính xác vì nó cho phép dung sai thưởng, tăng vùng dung sai khi kích thước của đặc điểm lệch khỏi giới hạn vật liệu tối đa của nó.

- Khi một lỗ hoặc chốt ở MMC, vùng dung sai là nhỏ nhất, đảm bảo kiểm soát chặt chẽ.

- Khi vật liệu di chuyển xa khỏi MMC (như lỗ lớn hơn), sự biến đổi vị trí cho phép tăng lên, nhờ vào dung sai thưởng.

- Sự linh hoạt này giúp các nhà sản xuất duy trì chất lượng mà không cần siết chặt quá mức các dung sai, tiết kiệm thời gian và tiền bạc.

Có thể áp dụng Vị trí Thật cho các đặc điểm không hình trụ không

- Vị trí Thật chủ yếu được thiết kế cho các đặc điểm như lỗ, rãnh hoặc chốt liên quan đến điểm trung tâm hoặc trục.

- Để các đặc điểm không hình trụ (như hình chữ nhật hoặc hình dạng không đều), Vị trí Thật có thể không phù hợp vì khái niệm dựa trên vùng dung sai hình trụ.

- Các phương án thay thế, như dung sai hình dạng or dung sai tọa độ, thường cung cấp kiểm soát tốt hơn cho các loại đặc điểm đó.

- Tuy nhiên, một số thiết lập phức tạp có thể sử dụng dung sai kết hợp với Vị trí Thật cho các hình dạng hỗn hợp.

Công cụ nào phù hợp nhất để đo Vị trí Thật

- The Máy đo tọa độ (CMM) là công cụ hàng đầu để đo chính xác Vị trí Thực tế nhờ khả năng khảo sát các đặc điểm phức tạp và so sánh chúng với các vị trí danh nghĩa với độ chính xác cao.

- Các công cụ khác bao gồm:

- Optical comparators

- Máy đo hình dạng

- Công cụ kiểm tra CNC chuyên dụng

- Thiết lập đúng cách dựa trên các mốc chuẩn đã định nghĩa điểm chuẩn là thiết yếu để có được các phép đo Vị trí Thực tế đáng tin cậy.

- Tích hợp phần mềm tốt giúp chuyển đổi các phép đo thô thành dữ liệu Vị trí Thực tế có ý nghĩa để kiểm soát chất lượng.

TopCNCPro đảm bảo tuân thủ GD&T như thế nào

- At TopCNCPro, chúng tôi ưu tiên độ chính xác và độ đúng đắn bằng cách tuân thủ nghiêm ngặt các tiêu chuẩn GD&T, bao gồm việc áp dụng đúng các nguyên tắc Vị trí Thực.

- Quy trình của chúng tôi bao gồm:

- Diễn giải chi tiết các bản vẽ kỹ thuật với khung kiểm soát đặc điểm và các tham chiếu điểm chuẩn.

- Sử dụng công nghệ tiên tiến nhất Gia công CNC kết hợp với các công cụ kiểm tra hiện đại như CMM.

- Áp dụng chính xác dung sai MMC và dung sai thưởng để tối ưu hóa sản xuất mà không làm giảm chất lượng.

- Đào tạo liên tục và kiểm tra chất lượng để đảm bảo các bộ phận đáp ứng hoặc vượt quá mong đợi về dung sai.

- Phương pháp này giúp chúng tôi cung cấp các thành phần nhanh chóng, chất lượng cao đáp ứng các yêu cầu khắt khe của khách hàng Việt Nam trong các lĩnh vực hàng không vũ trụ, ô tô, y tế và công nghiệp.

Bằng cách hiểu các câu hỏi phổ biến này, bạn có thể đánh giá tốt hơn cách True Position hoạt động trong GD&T và tại sao nó là một phần quan trọng của gia công CNC chính xác và sản xuất chất lượng.