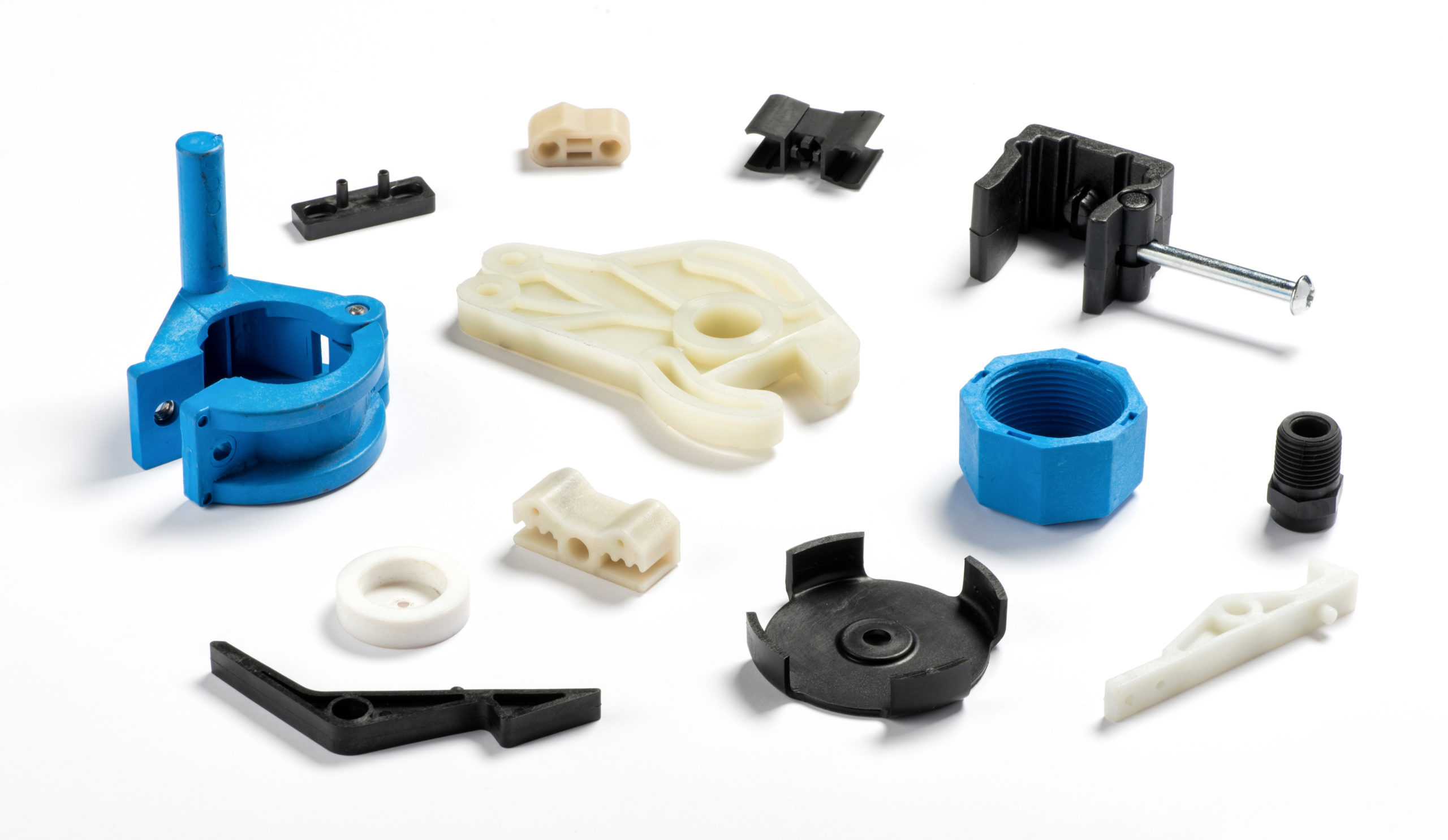

將您的概念轉化為高品質的塑膠零件,使用我們先進的注塑成型解決方案。從原型設計到大量生產,我們提供精確、可靠與卓越的品質。

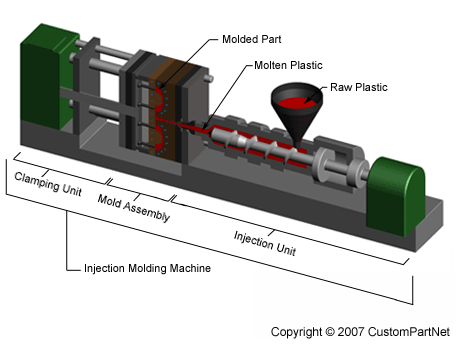

塑膠注塑成型是一種高效的製造過程,通過將熔融的熱塑性材料注入定制設計的模具腔,生產出精確且複雜的塑膠零件。這種多功能技術能夠以卓越的精度和重複性,製造從簡單零件到複雜多功能零件的各種產品。

該過程始於塑膠顆粒被加熱至其熔點,然後在高壓下注入鋼或鋁模具中。冷卻並固化後,零件被推出,產生符合精確規格的成品,且需後續加工的最小化。

從最初的設計諮詢到最終的生產,我們提供符合您特定需求和產業標準的端到端注塑成型解決方案。

我們的專家工程團隊提供全面的製造設計(DFM)分析、模流模擬以及優化建議,以確保最佳的零件品質與生產效率。

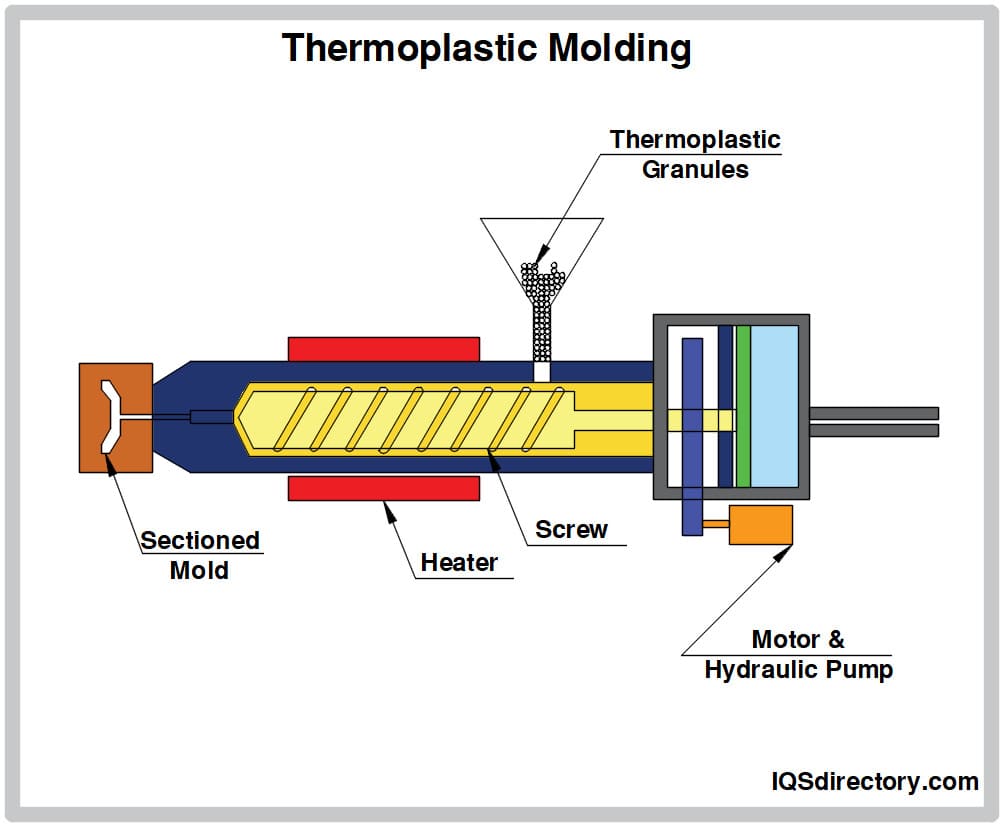

我們使用先進的數控加工和電火花技術設計與製造高精度模具,確保您的生產需求具有一致的品質和長久的模具壽命。

我們最先進的注塑機,夾模力範圍從50到3000噸,使我們能夠生產從小型精密零件到大型結構元件的各種零件。

全面的品質控制系統確保每個零件都符合您的規格,並在整個生產過程中使用先進的檢測設備和統計製程控制。

使用我們全面的完成選項來完成您的零件,包括表面紋理、塗裝、印刷和組裝服務,打造即用型零件。

專屬專案經理確保在您的專案生命週期中,從報價到交付,保持無縫溝通、準時交付以及完全透明。

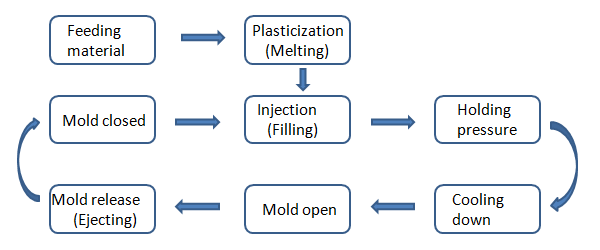

了解注塑成型過程的每個步驟,確保最佳的結果,並幫助優化您的零件設計,以提升製造效率與品質。

原始熱塑性顆粒已經乾燥並準備到最佳的水分含量。根據特定的材料特性和外觀,會加入色料和添加劑進行混合。

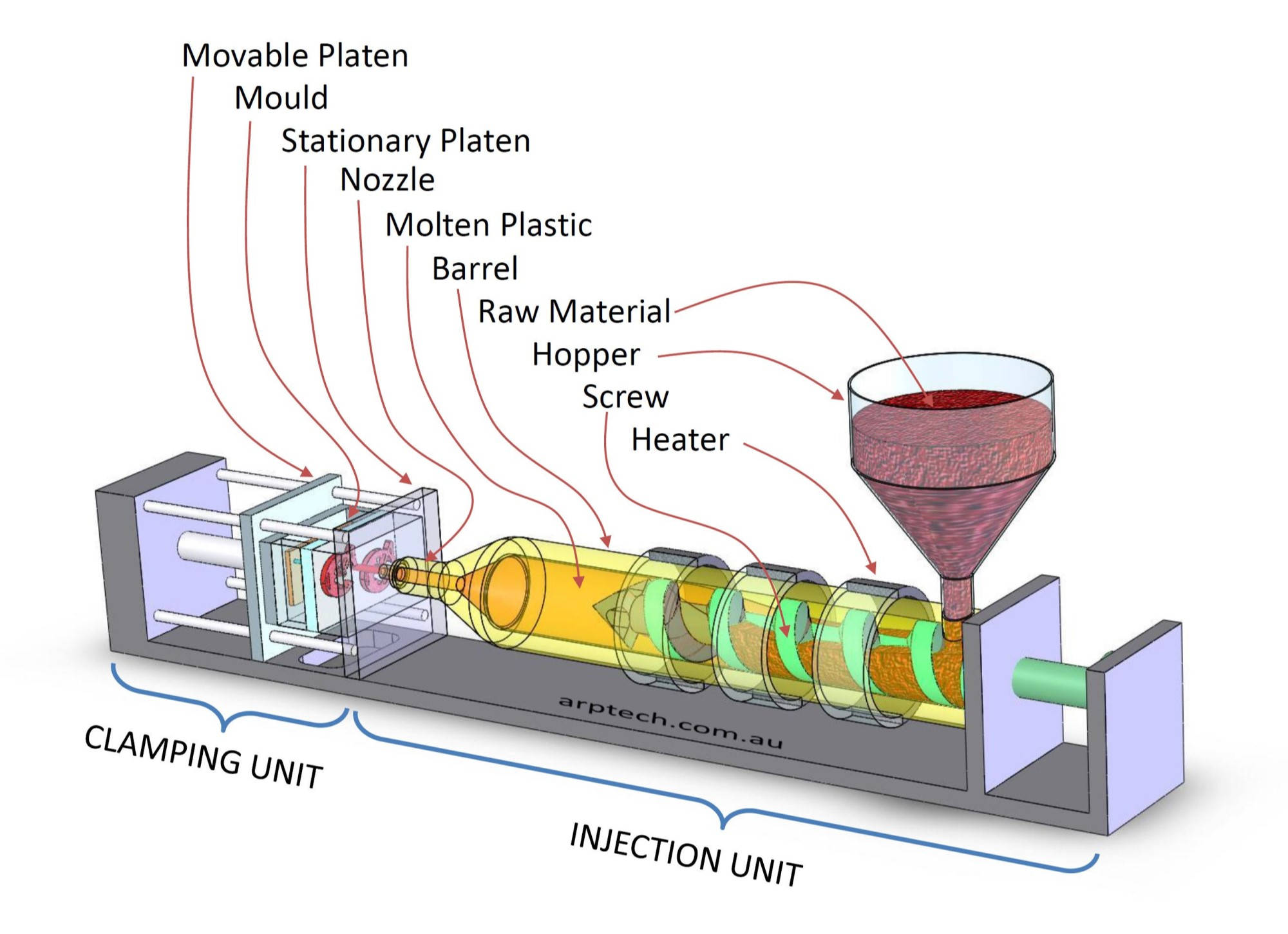

塑膠顆粒被送入注塑機的料斗,並由筒體加熱器加熱,同時由往復螺桿攪拌直到融化。

熔融塑料在高壓下通過澆口和流道系統注入封閉的模具腔體,完全填充零件幾何形狀。

在零件在模具內冷卻並凝固時,保持壓力。冷卻時間根據材料類型和零件壁厚而異。

一旦該零件充分冷卻並凝固,模具沿著分模線打開,將兩個模具半部分開,露出成型的零件。

推出針將成品從模具腔體中推出。然後循環重複,以持續生產相同的高品質零件。

我們使用各種熱塑性材料,以滿足您的特定性能需求,從普通塑料到高性能工程等級。

我們的材料工程師根據您的應用需求、環境條件、法規合規要求和成本目標,協助您選擇最佳的塑膠樹脂。我們會考慮的因素包括:

操作溫度範圍與熱穩定性

力量、彈性、抗衝擊性

與溶劑和化學品的相容性

我們的注塑專業涵蓋多個行業,提供符合嚴格品質標準和法規要求的專業解決方案。

高性能汽車零件,包括內裝飾、外部面板、引擎蓋下應用以及結構元件,符合 IATF 16949 標準。

符合FDA規範的醫療器械零件,於ISO 13485認證的潔淨室環境中製造,具備完整的追溯性與驗證文件。

高精度電子外殼、連接器及元件,具有電磁干擾屏蔽特性與嚴格的尺寸公差,適用於消費性與工業電子產品。

輕量化、高強度的航空航天零件,符合AS9100標準,並附有完整的材料認證和品質文件。

具有吸引力、功能性強的消費品,具有優良的表面處理、色彩一致性,以及適合大量生產的經濟製造成本。

為嚴苛環境設計的堅固工業元件,具有優越的化學抗性、尺寸穩定性和長壽命。

我們的精密模具製作能力涵蓋從概念到可生產模具的完整模具設計與製造流程。我們運用先進的CAD/CAM軟體與最先進的加工中心,打造高品質的注塑模具,確保零件品質穩定與最佳的循環時間。

我們的模具專家與您的設計團隊密切合作,優化模具設計以提高製造性,最大程度地降低潛在問題,確保順利的生產啟動。我們提供低量生產的原型模具以及設計用於數百萬次循環的量產模具。

品質融入我們注塑成型過程的每個層面,從進料檢驗到最終零件驗證,確保我們生產的每個元件都達到一致的卓越水準。

確保流程一致性與持續改進的認證品質管理系統。

CMM、光學比較儀與視覺系統,用於精確的尺寸驗證。

即時SPC監控與流程能力研究,確保品質的一致性。

完整追蹤,附有FAI報告、合格證書及品質記錄。

生產開始前的材料驗證與文件審查。

在生產過程中持續監測關鍵參數並定期取樣。

包裝與出貨前的全面最終檢查與測試。