先進的金屬嵌件注塑成型解決方案,提升零件性能。結合金屬嵌件的強度與塑膠注塑成型的多功能性,打造耐用且高性能的零件。

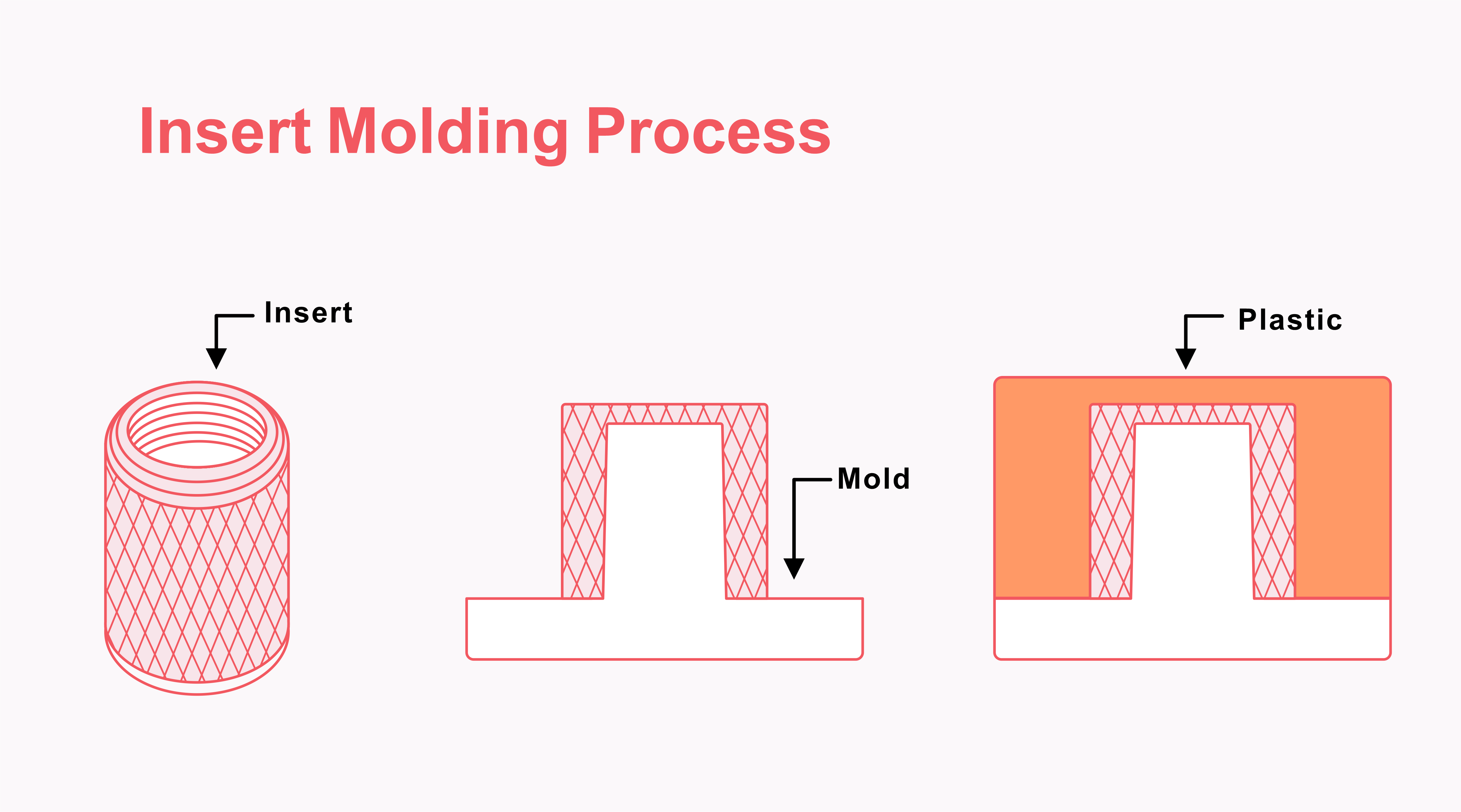

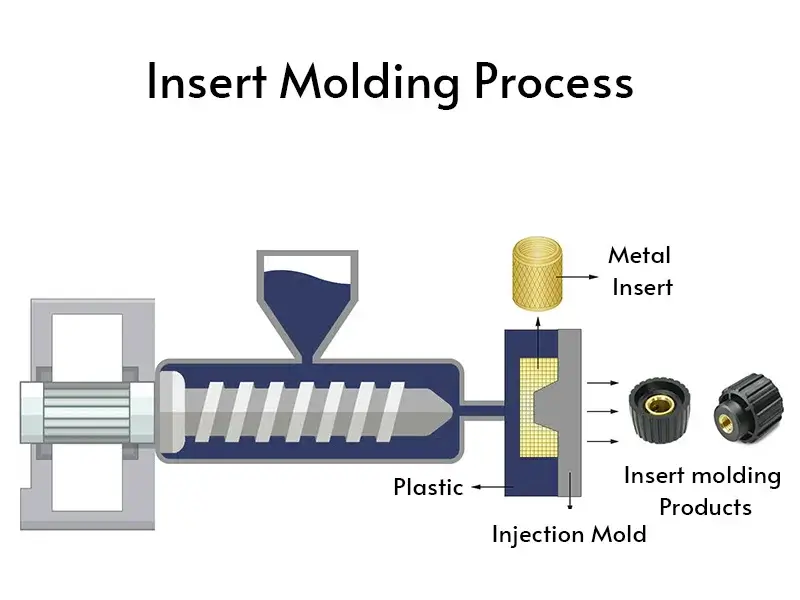

插件成型是一種先進的注塑技術,涉及將熔融塑膠注入預先放置的金屬插件周圍,以製造堅固且一體成型的零件。此過程結合了金屬的機械性能與塑膠的設計彈性。

金屬插入件相較於僅用塑膠的零件,提供更優越的螺紋強度與耐磨性。

比所有金屬零件更輕,同時保持結構完整性與性能。

消除組裝作業,降低人力成本並提升生產效率。

我們精密插入模塑製造流程的逐步指南

金屬插入件按照精確規格製造,並準備放置於模具腔內。

預成型插入件使用精密夾具和導向裝置,謹慎地放置在模具腔內。

模具已牢固閉合並夾緊,以承受注塑壓力,同時保持插入件位置。

熔融塑膠在高壓下注入,流經插入件以形成牢固的機械結合。

塑膠在插入物周圍冷卻並凝固,形成永久且一體成型的組件。

嵌入插入的成品部分從模具中彈出,準備進行品質檢查。

多樣的熱塑性塑料與金屬嵌件選擇,確保最佳性能

優異的加工性能與耐腐蝕性。非常適合螺紋應用與電氣元件。

卓越的耐腐蝕性與強度。非常適合醫療和食品級應用。

適用於需要耐用性的通用應用的高強度且具有成本效益的解決方案。

輕量且具有良好的熱傳導性。理想用於航太和汽車應用。

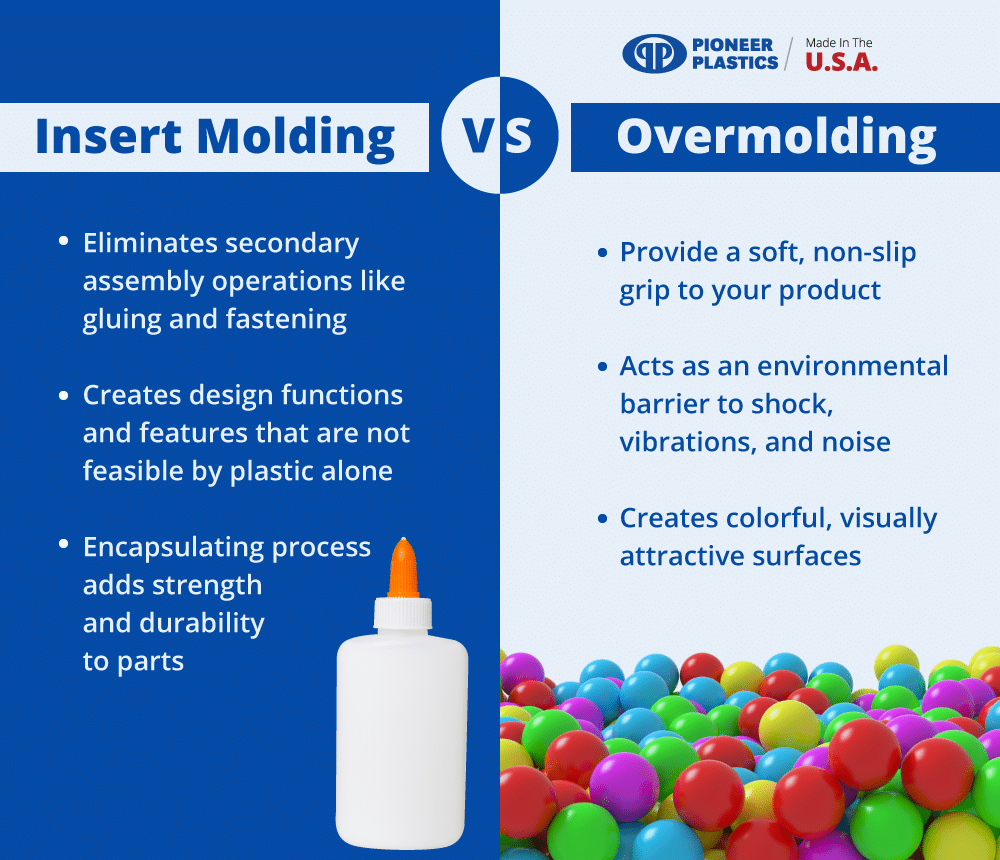

了解兩個重要製造過程之間的關鍵差異

注塑成型為多個產業提供精密工程解決方案

成功嵌件成型專案的基本考量

確保插入件遠離閘門位置,以防止注射時位移。保持插入件周圍有足夠的塑料壁厚。

在所有垂直表面施加0.5°至2°的斜角,以便於零件脫模並防止模具取出時損壞。

在插入物周圍保持均勻的牆壁厚度,介於0.5mm到3mm之間。避免產生可能導致縮痕或翹曲的厚重部分。

避免銳角,容易產生應力集中。使用較大的圓角(最小0.5mm)以改善流動並降低應力。

保持插入件相對於塑膠部件較小。較大的插入件可能導致變形並使模具拆卸困難。

確保插入物與塑膠材料之間的熱膨脹兼容性,以防止冷卻過程中產生應力裂紋。

| 參數 | 規格 | 備註 |

|---|---|---|

| 最大零件尺寸 | 800 × 1000 × 400毫米 | 31.5″ × 39.37″ × 15.75″ |

| 最小零件尺寸 | 2 × 2 × 2毫米 | 0.08″ × 0.08″ × 0.08″ |

| 牆壁厚度範圍 | 0.5 – 3.0毫米 | 0.020″ – 0.12″ |

| 容忍度(一般) | ±0.025mm | ±0.001″ |

| 交貨時間 | 15-45 個工作天 | 從模具到樣品交付 |

整個製造過程中的全面品質控制

在生產開始前完成可製造性設計審查

模具中插入位置與對齊的精確驗證

使用先進測量設備進行關鍵尺寸驗證

插入保持力驗證以確保黏合完整性

使插入成型成為集成元件首選的主要優點

單步流程消除了次級組裝作業,降低人力成本並提升可靠性。

降低整體製造成本,透過縮短組裝時間、降低人力需求以及減少組裝錯誤的可能性。

比所有金屬替代品更輕,同時保持結構完整性和性能特性。

金屬插入件相較於僅用塑膠的零件,提供更優越的耐磨性和螺紋完整性。

使較小、更緊湊的設計成為可能,同時保持功能性和性能要求。

相比於組裝後方法,材料之間的機械結合更為牢固,降低失效點。

關於我們嵌件成型服務的常見問題