專業數控車削服務 精密車床製造解決方案

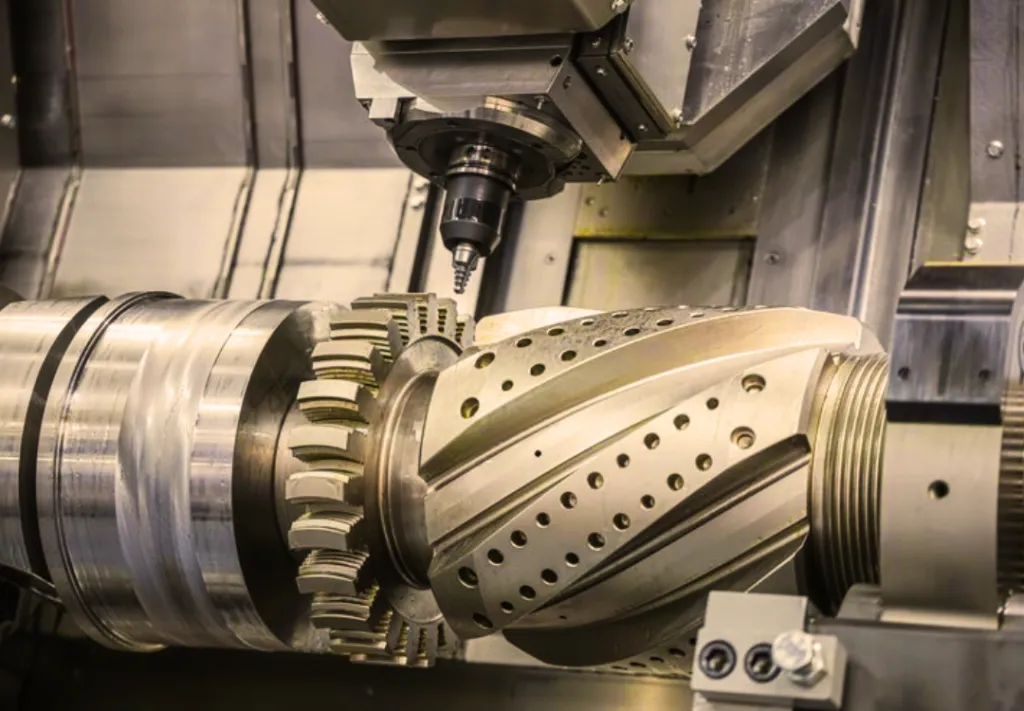

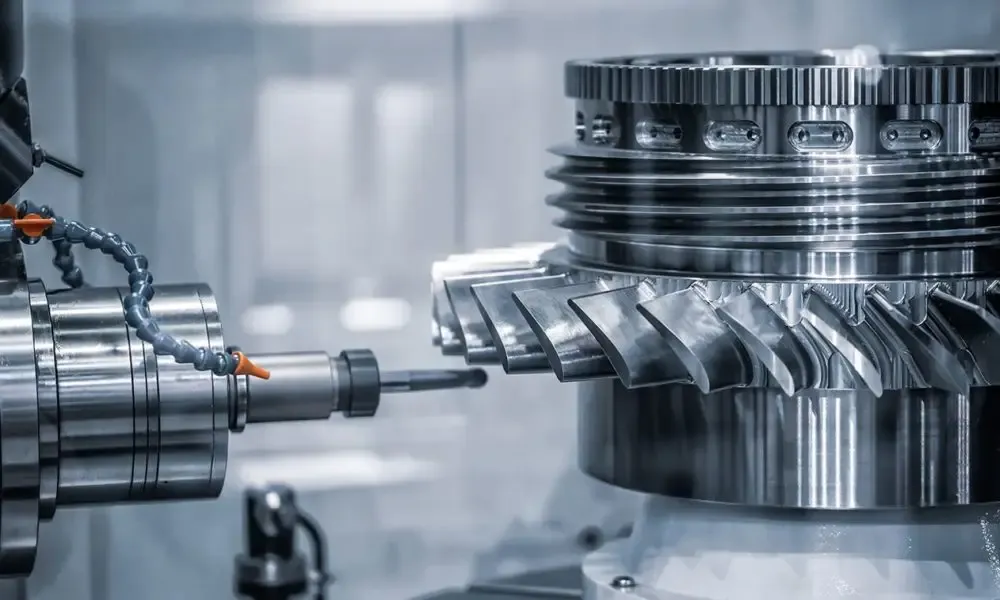

體驗我們先進的數控車床能力,展現無與倫比的精確度。從簡單的圓柱零件到複雜的多軸組件,我們都能提供卓越的品質,公差高達±0.001"。我們最先進的車床和多功能刀具中心確保原型和大量生產的快速交貨時間。

高階數控車削能力

我們的全面 CNC 車削服務結合了尖端技術與數十年的製造專業,提供符合各種行業最嚴苛規格的精密零件。

多軸車削

具有多工功能的2軸至5軸數控車床,能在單次設定中完成複雜幾何形狀和倒角的加工。

精確控制

實現高達 ±0.001" 的公差範圍,並獲得從 Ra 0.4 到 3.2μm 的優質表面光潔度。

快速生產

從24小時內的原型到高效大量生產,快速交貨時間。

品質保證

100% 檢查,附詳細報告、CMM 測量及全面品質文件。

技術規格與能力

配備最新技術的高階數控車床中心,用於精密製造

加工能力

精確與品質

特色功能與操作

螺紋切割

公制與英制螺紋,客製螺距選項

紋理與溝槽

各種紋理圖案與精密槽切割

內部運作

無聊、鑽孔、內螺紋

輪廓轉向

複雜的輪廓和半徑操作

全面材料選擇

多種金屬與塑膠,適用於多元產業應用

鋁合金

鋁合金具有優異的加工性能、輕量特性以及天然的抗腐蝕能力。我們的數控車削服務適用於所有主要的鋁合金等級,應用於航空、汽車和一般工程領域。

可用等級:

- • 6061-T6(通用)

- • 7075-T6(高強度)

- • 2024-T3 (航空航太)

- • 5052(海洋級)

屬性:

- • 優異的重量比強度

- • 優越的加工性能

- • 自然耐腐蝕性

- • 良好的熱傳導性

不銹鋼等級

不銹鋼為醫療、食品加工和海洋應用提供卓越的耐腐蝕性和強度。我們的精密車削能力能處理所有常見的不銹鋼等級。

熱門等級:

- • 303 (自由車刀)

- • 304/316L(耐腐蝕)

- • 17-4PH(沉淀硬化)

- • 420(馬氏體)

應用程式:

- • 醫療器械

- • 食品加工設備

- • 海洋零件

- • 化學處理

黃銅與銅合金

黃銅和銅具有優異的導電性和耐腐蝕性。非常適合用於電氣元件、配件以及具有優良加工性的裝飾用途。

材料選項:

- • 黃銅 C360 (自由切削)

- • 黃銅 C932 (軸承青銅)

- • 銅 C101(無氧)

- • 鎂銅

主要優點:

- • 優異的導電性

- • 低摩擦特性

- • 耐腐蝕性

- • 抗菌特性

鈦合金

鈦合金為航空航天、醫療及高性能應用提供最高的強度與重量比,以及卓越的生物相容性,並具有優異的耐腐蝕性能。

等級選項:

- • 二級(商用純)

- • Ti-6Al-4V(航空等級)

- • Ti-6Al-4V ELI(醫療級)

- • 五年級(Alpha-beta 合金)

產業:

- • 航太零件

- • 醫療植入物

- • 化學處理

- • 海洋應用

工程塑膠

用於需要化學抗性、電氣絕緣或特定機械性能的專用應用的高性能塑膠材料,具有精密車削能力。

材料類型:

- • PEEK(高溫)

- • Delrin/POM(低摩擦)

- • 尼龍6/6(耐磨)

- • PTFE(化學抗性)

應用程式:

- • 電氣絕緣體

- • 軸承零件

- • 化學設備

- • 醫療器械

我們的數控車削工藝

從設計到交付的流程優化,確保品質與效率

設計上傳

透過我們的安全平台提交您的 CAD 檔案(STEP、IGES、DWG)。我們的 DFM 分析確保最佳的可製造性與成本效益。

引用與工程審查

在24小時內收到詳細報價,包括材料建議、公差分析和生產時間表。

精密製造

使用最先進的數控車床,配備多軸功能和動態工具,製造複雜幾何形狀的零件。

品質與交付

100% 檢查與 CMM 測量報告。安全包裝與全球運送,提供即時追蹤。

產業應用

為多元產業提供精密數控車削解決方案

航空航天產業

需要取得AS9100D認證且具有嚴格公差的飛機引擎、起落架和結構元件的關鍵零件。

- • 引擎零件

- • 起落架零件

- • 液壓配件

- • 結構緊固件

醫療器械

生物相容材料與符合FDA標準的製造,用於外科手術器械、植入物和診斷設備。

- • 外科手術器械

- • 骨科植入物

- • 牙科零件

- • 診斷設備

汽車產業

符合 IATF 16949 標準的大批量生產傳動零件、引擎零件及安全關鍵系統。

- • 變速軸

- • 引擎零件

- • 煞車系統零件

- • 懸吊零件

電子與科技

半導體設備、電信及消費電子產品所需的高精度元件。

- • 半導體夾具

- • 連接器元件

- • 散熱器元件

- • 光學元件

能源與石油天然氣

適用於嚴苛環境的堅固元件,包括鑽探設備、閥門組件和再生能源系統。

- • 閥門元件

- • 鑽探設備

- • 管道配件

- • 風力發電機零件

一般製造

工業機械、液壓、氣動及一般工程應用的客製化元件。

- • 機械零件

- • 液壓零件

- • 氣動配件

- • 自訂固定裝置

品質保證與認證

全面的品質管理,確保持續卓越

認證

- ISO 9001:2015 品質管理

- AS9100D 航空航天標準

- ISO 13485:2016 醫療器材

- IATF 16949:2016 汽車

- ITAR 註冊

檢查設備

- CMM(座標測量機)

- 視覺測量系統

- 數位千分尺與卡尺

- 表面粗糙度測試儀

- 硬度測試設備

品質流程

- 首次產品檢驗 (FAI)

- 進行中的品質控制

- 最終尺寸驗證

- 材料認證

- 完整文件

為何選擇我們的數控車床加工服務

先進的能力與專家級工藝,帶來卓越的成果

快速周轉時間

緊急專案的快速配送選項,零件準備最快可在24小時內完成。我們精簡的流程與高效的生產規劃,確保快速交貨且不影響品質。

卓越的精確度

使用我們先進的數控車床中心,達到高達±0.001"的公差。最先進的設備和技術熟練的技師確保所有生產批次的一致精度。

複雜幾何圖形

多軸能力配合實時刀具,能在單一設定中實現複雜功能,縮短交貨時間並提升精度,同時保持成本效益。

可擴展生產

從單一原型到超過十萬件的高產量生產。 我們靈活的製造方式可根據您的特定產量需求和交貨時間表進行調整。

常見問題

關於我們 CNC 車削服務的常見問題

CNC車削是一種加工過程,工件在旋轉的同時,切削工具保持靜止,以製作圓柱形零件。與CNC銑削不同,銑削中切削工具旋轉,工件通常保持靜止,車削則非常適合生產圓形零件,如軸、銷和套筒。CNC車床在對稱零件上實現高精度、優良的表面光潔度以及嚴格的同心度公差方面表現出色。

我們的數控車削服務可以根據材料、零件幾何形狀和尺寸達到最嚴格±0.001英吋(±0.025毫米)的尺寸公差。大多數應用的標準公差通常為±0.005英吋。我們也保持優秀的幾何公差,包括圓度在0.01毫米以內,同心度在0.02毫米以內,以及表面光潔度從Ra 0.4到3.2微米。在報價過程中會討論關鍵尺寸和特定公差要求。

我們加工各種材料,包括鋁合金(6061、7075、2024)、不銹鋼(303、304、316L、17-4PH)、碳鋼、工具鋼、黃銅、銅、青銅、鈦合金(2號級、Ti-6Al-4V)以及工程塑膠(PEEK、Delrin、尼龍、PTFE)。材料的選擇取決於您的應用需求,例如強度、耐腐蝕性、生物相容性或電氣性能。我們也可以根據需求提供特殊材料。

實時工具是指安裝在數控車床上的動力切削工具,能在工件旋轉的同時獨立旋轉。這項功能允許在車削零件上進行銑削、鑽孔、攻牙等操作,而無需在銑床上進行第二次設定。其優點包括降低搬運次數、提高精度、縮短交貨時間,以及為需要車削與銑削的複雜零件帶來成本節省。

我們的數控車削能力可處理最大直徑達到400mm(15.75英吋)以及最大長度達到1000mm(39.37英吋的零件。最小直徑能力為2mm(0.079英吋),適用於精密小零件。棒料容量依機器而異,通常可處理直徑從6mm到100mm的材料。對於超出這些範圍的零件,我們可以討論替代方案或合作廠房,以滿足您的特定需求。

標準交貨時間根據複雜度和數量,通常為5-10個工作天。對於緊急專案,我們提供加快服務,零件最快可在24-48小時內送達。影響交貨時間的因素包括零件的複雜度、材料供應情況、表面處理要求以及目前的生產排程。我們在報價過程中提供實際的交貨預估,並在生產過程中保持清楚的溝通。

我們持有 ISO 9001:2015、AS9100D、ISO 13485:2016 以及 IATF 16949:2016 認證。品質服務包括首件檢驗(FAI)、製程品質控制、最終尺寸驗證、CMM 測量報告、材料認證以及表面處理驗證。所有零件皆經過 100% 檢驗並附有詳細文件。特殊認證如 RoHS 符合、材料追溯以及客製化檢驗報告皆可應要求提供。

是的,我們接受從單一原型零件到超過十萬件的大量生產訂單。我們靈活的製造方式包括用於設計驗證的快速原型、用於市場測試的低量生產,以及用於成熟產品的高量生產。我們根據您的產量需求優化流程和模具,以確保每個數量階段的成本效益。

我們接受所有常見的CAD檔案格式,包括STEP (.stp)、IGES (.igs)、Parasolid (.x_t)、SolidWorks (.sldprt)、Inventor (.ipt),以及PDF或DWG格式的2D圖紙。為了提供更精確的報價和DFM分析,建議提供3D模型。如果您有其他檔案格式,請與我們聯繫討論相容性。我們也提供設計協助,並能根據草圖或規格進行客製化需求。

是的,我們提供全面的二次加工,包括車削(公制和英制)、紋理加工、溝槽加工、鑽孔、擴孔、熱處理以及各種表面處理。表面處理選項包括陽極氧化、粉末塗層、電鍍(鋅、鎳、鉻)、不銹鋼的鈍化以及客製化塗層。我們的活工具能力允許在同一設定中完成許多二次加工,降低成本並提高精度。